氯化钙溶液环境下单螺杆泵定子材料的损伤研究

2021-04-22

(南京工业大学 机械与动力工程学院,南京 211816)

关键字:螺杆泵;丁腈橡胶;损伤;氯化钙

0 引言

螺杆泵是输送介质的重要机械设备,广泛应用于石油、化工、建筑等行业[1-2]。定子作为螺杆泵的易损件,是决定螺杆泵使用寿命的核心因素。在实际的操作中,定子长时间接触输送介质,容易导致定子橡胶腐蚀和老化损坏,严重削弱了螺杆泵系统的整体使用寿命。因此,定子的老化对螺杆泵的正常运行起着重要的作用。

丁腈橡胶(NBR)具有价格低廉、耐油性好、耐磨性高、耐热性好、附着力强等优点,经常被用作螺杆泵的定子材料[3-4]。研究人员在NBR的老化损伤方面已经做了很多研究。LOU等[5]研究了液压油对丁腈橡胶O形环高温损伤行为的影响。结果表明随着老化时间的延长,由于添加剂的损失和氧化反应,NBR试样化学结构发生了明显的变化。QAMAR等[6]研究了NBR浸泡在原油中的老化,试验结果表明浸泡在原油中的NBR的分子链结构发生变化,机械性能下降。LYU等[7]研究了在水中的CO2气体对NBR的溶胀和摩擦学行为的影响。试验结果表明由于CO2气体的流入,NBR的交联网络受到严重破坏,橡胶表面形成裂纹、孔洞、层状突起等缺陷,这些缺陷有进一步导致静态和动态溶胀的增加。聂瑞等[8]研究了NBR在氯化钠溶液中的溶胀行为与耐腐蚀性之间的相互作用。结果表明浸泡在氯化钠溶液中的NBR力学性能下降、硬度和质量增加、表面出现微缺陷。在溶胀试验过程中,氯化钠溶液能够渗入橡胶内部且能进一步与橡胶的内部成分发生反应。综上所述,NBR在很多环境中都会发生老化损伤[9-10]。研究人员对于螺杆泵定子材料损伤的研究主要集中在采油环境和海洋环境下的老化损伤,螺杆泵输送化学介质情况下化学介质对定子材料的老化损伤研究很少有报道。因此本文以输送CaCl2溶液的化工螺杆泵为背景,研究CaCl2浓度以对NBR弹性体损伤的影响。

为了探究浸泡在不同浓度CaCl2溶液环境前后NBR试样物理力学性能的变化和化学损伤机理,本文采用试验方法,在常温常压环境下,将NBR试样分别浸泡在浓度为10%,20%,30%的CaCl2溶液中,在特定时间取出并干燥试样。进行拉伸性能测试并测量试样的硬度变化,以评估NBR试样浸泡在不同浓度CaCl2环境前后的机械损伤。测量NBR样品的重量变化,采用ATRFTIR技术,研究NBR试样在不同浓度CaCl2环境前后的化学损伤。

1 试验内容

1.1 试样材料及配方

本文制备NBR试样的材料的配方见表1。其中NBR的丙烯腈含量为41%。补强剂采用炭黑N330和沉淀法白炭黑SiO2并用,硫化活性剂选择硬脂酸SA和氧化锌ZnO并用,硫化剂选用硫磺S,促进剂选用噻唑类硫化促进剂DM和二硫化四甲基秋兰姆促进剂TMTD。以上原料均由安徽立信橡胶科技有限公司生产。防老剂4010NA和增塑剂DOP选用市售橡胶工业常用材料。老化溶液选用试验室所配置的浓度分别为10%,20%,30%的CaCl2溶液。

表1 制备NBR的配方Tab.1 Formula of the NBR

1.2 试验仪器及设备

试验用仪器及设备包括:开放式炼胶机MZ-3010,无转子硫化仪MZ-4010,平板硫化机MZ-3012,万能电子试验机MZ-4000D1,分析天平及比重测量套件AUY220,超声波清洗器KH5200E,电热恒温鼓风干燥箱DGG-9023A。

1.3 试样制备

将表1中的各组分相应质量份按顺序置于开放式炼胶机进行塑炼,形成前辊包辊胶。加料顺序为ZnO、SA、防老剂RD和4010NA,待其全部进入混炼胶后,添加补强剂:炭黑N330、沉淀法白炭黑SiO2,最后加入促进剂DM、TMTD、DCP和硫磺。利用无转子硫化测试仪测定最佳硫化时间,采用平板硫化机进行硫化制得NBR材料。硫化条件为:硫化压力10 MPa、硫化温度150 ℃,硫化时间10 min。

1.4 老化方法与表征

1.4.1 老化方法

按GB/T 1690—2006标准,在常温、常压下将NBR硫化胶放入盛有CaCl2溶液的容器中进行老化试验,试样分别浸泡在CaCl2浓度分别为10%,20%,30%的溶液中。为了减少水中其他离子对NBR的影响,试验中选用去离子水。样品分别浸泡2,4,6,8周,在相应的时间取出试样进行测试。

1.4.2 机械性能测试

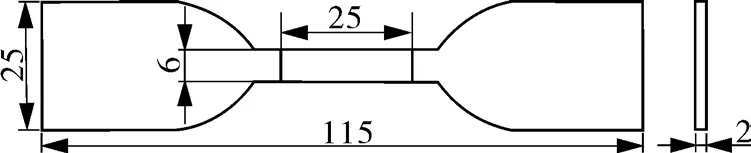

试样硬度测试:将老化后的烘干试样按照GB/T 531.1—2008采用邵氏硬度计进行硬度测试,试样尺寸为30 mm×30 mm×6 mm。每个试样在不同位置测量5次,取中值。拉伸性能测试:将老化后的试样烘干按照标准GB/T 528—2009在万能材料试验机进行拉伸性能测试,试验环境为室温环境,拉伸速度为500 mm/min,拉伸试样的形状及尺寸如图1所示,每组试验测量5个试样,取平均值。

图1 拉伸试样的形状及尺寸Fig.1 Geometry and dimensions of the tensile specimen

1.4.3 重量变化试验

为研究CaCl2浓度和老化时间对试样重量的影响,采用0.1 mg精度的电子天平对试件重量进行了测量,每个试验至少测量3个试样,取平均值。分别在浸泡2,4,6,8周后将试样从容器中取出。试样经去离子水擦拭、室温干燥后测定。重量变化分数(MCF)的计算式如下:

式中 W1——试验前NBR试样的重量,g;

W2——试验后试样的重量,g。

1.4.4 表面ATR-FTIR光谱分析

为研究NBR在CaCl2溶液环境中的损伤机理,用纯度为99%的试验酒精对放在CaCl2溶液中的试样进行清洗,去除表面多余的CaCl2,室温干燥24 h。然后对不同浓度CaCl2溶液和不同老化时间下的老化和未老化NBR进行ATR-FTIR光谱分析。试验分辨率为1 cm-1,扫描次数为64次。利用ATR-FTIR光谱分析软件对光谱数据进行处理,包括基线校正、光谱归一化、平滑、傅里叶卷积谱和导数谱。在本文中,使用基线校正和平滑处理测试得到ATR-FTIR光谱。

2 结果与讨论

2.1 机械性能结果及分析

在水和浓度为10%,20%,30% CaCl2溶液环境下老化2周的NBR试样的硬度如图2所示。与未老化的试样相比,老化2周的试样在水中的硬度下降,在氯化钙溶液环境下中的硬度上升,且随着氯化钙溶液浓度的增加,试样的硬度逐渐增加。这是NBR试样在水中发生化学反应或者是NBR试样中有亲水物质的析出造成的。图3示出了在浓度为30%的CaCl2溶液下老化2,4,6,8周试样的硬度。从图3中可知与未老化的试样相比,在30% CaCl2溶液环境下,试样的硬度随着老化时间的增加逐渐增大。这可能是因为在CaCl2溶液中NBR的反应机理与在水中的不同,也可能是CaCl2的存在使得NBR内部添加剂中增塑剂的析出造成NBR分子链分子间作用力增加,进而使得NBR硬度增加。

图2 不同环境下老化2周的试样硬度Fig.2 Hardness of specimens aged for 2 weeks in different environments

图3 30% CaCl2溶液下不同老化时间的试样硬度Fig.3 Hardness of specimens with different aging time in 30% CaCl2 solution

在水和浓度为10%,20%,30%的CaCl2溶液环境下老化2周的NBR试样的拉伸性能试验结果见表2。由表2中可以看出,相对于未进行老化的原始试样,老化后的NBR的拉伸强度、延伸率、断后伸长率都有减少。相对于在水中进行老化的NBR试样,在CaCl2溶液环境下老化的NBR的拉伸强度、延伸率、断后伸长率减少程度更大,并且随着CaCl2溶度的增加NBR拉伸性能越差。这一方面是因为NBR分子链在老化溶液发生反应,造成NBR拉伸性能减弱,另一方面是因为NBR内部添加剂析出,使得补强效果减弱,造成拉伸性能变差。表3列出了在浓度为30%的CaCl2溶液下老化 2,4,6,8周 NBR 的拉伸性能。从表3可知,随着老化时间的增加,NBR试样的拉伸强度、延伸率、断后伸长率都有减小,相比较CaCl2溶液浓度的影响,老化时间对拉伸性能减弱的影响更大。

表2 不同环境下老化2周的丁腈橡胶拉伸性能Tab.2 Tensile properties of NBR aged for two weeks in different environments

表3 30% CaCl2溶液下不同老化时间的丁腈橡胶拉伸性能Tab.3 Tensile properties of NBR at different aging time in 30% CaCl2 solution

2.2 重量变化率结果及分析

不同浓度CaCl2溶液下NBR的重量随老化时间的变化率如图4所示。

图4 不同老化环境下丁腈橡胶的重量变化率Fig.4 Weight change rate of NBR in different environments

试验结果表明,在去离子水和CaCl2溶液环境下NBR的重量变化率随老化时间的延长而逐渐增大,NBR的重量变化率在前4周显著增大,而后逐渐减小。这是因为分子链在外力的作用下可以发生微小的伸长,当前期液体进入分子网络后,可以进一步延长分子链,增加链段之间的距离,使更多的液体进入橡胶内部。因此,前4周试样的重量变化率会随着老化时间的增加而逐渐增大。由于分子链的伸长有一个限度,链段之间伸长变得较为缓慢,进而使得后期液体进入橡胶内部的受到限制,因此后4周浸没在溶液中的试样的重量变化率会随着老化时间的增加而逐渐减小。通过比较去离子水和不同浓度的CaCl2溶液中NBR的重量变化率,可以看出随着CaCl2溶液浓度的增加,样品的重量变化率逐渐减小。这是因为CaCl2溶液中的水分子与Ca2+和Cl-形成稳定的水合离子,其半径比纯水分子大,更难在橡胶分子链之间扩散[11]。高浓度的CaCl2溶液可以形成较多的水合离子,其质量变化率比低浓度的CaCl2溶液要小。同时还有可能伴随着CaCl2溶液浓度的增加,橡胶中的某些物质(如防老剂、增塑剂等)发生了析出或化学反应。

2.3 ATR-FTIR结果及分析

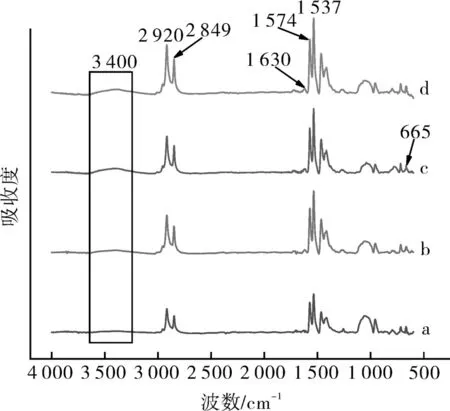

为了研究NBR试样在CaCl2溶液中的化学损伤,对试样进行ATR-FTIR分析。图5为NBR浸泡在不同浓度CaCl2溶液下老化2周时的ATR-FTIR吸收光谱,其中图5中曲线a表示未老化试样的ATR-FTIR吸收光谱。3 400 cm-1处的宽峰的形成是由于O-H的伸缩振动。2 920 和2 849 cm-1处的吸收峰是由于烷基(CH2)的反对称和对称伸缩振动引起的,2 233 cm-1处的吸收峰为NBR中腈基(C≡N)的伸缩振动。1 690 cm-1附近峰的振动是由于酰胺中的羰基(C=O)引起的。1 630 cm-1处的吸收峰表示N-H的弯曲振动,其为伯酰胺(R1-CONH2)酰胺吸收带。波数1 574,1 537 cm-1处的吸收峰代表芳香族化合物中芳环的骨架振动谱带。1 259 cm-1处的吸收峰表示C-O键的伸缩振动。668 cm-1处的吸收峰是由于C-Cl 伸缩振动引起的。通过对吸收峰分析可知,硫化好的NBR的光谱中除了烷基、氰基、碳碳双键等官能团外,ATR-FTIR吸收光谱图中还有配合剂中官能团以及酰胺类聚合物的存在。

图5 不同环境下老化2周的丁腈橡胶的ATR-FTIR结果Fig.5 ATR-FTIR results of NBR aged for two weeks in different environments

图5中的曲线b为NBR试样在去离子水中老化2周的ATR-FTIR吸收光谱。通过将其与未老化NBR的ATR-FTIR光谱对比可知。在去离子水老化环境下,波数为2 233 cm-1处的吸收峰强度下降,表明C≡N在去离子水中减少,这是由于C≡N的水解造成的。波数为1630 cm-1以及1 690 cm-1附近峰的吸收峰强度增强,说明有新的R1-CONH2在水中生成,NBR试样在去离子水中反应机理如图6所示。

图6 丁腈橡胶在去离子水中反应机理Fig.6 Reaction mechanism of NBR in deionized water

图5中的曲线c为NBR试样在浓度为30%的CaCl2溶液下老化2周的ATR-FTIR吸收光谱。通过将图谱c与图谱a、b比较可知,波数为1 574,1 537 cm-1处出现新的吸收峰,结合NBR制备过程中使用的添加剂的特点可知这些吸收峰的改变可能是添加剂析出导致的。波数为2 920,2 849cm-1的吸收峰强度增强,说明在CaCl2溶液中NBR老化2周的试样CH2的数量变多,可能是添加剂的析出使得分子链中有碳自由基形成,部分碳自由基不稳定结合溶液中氢离子形成CH2。图谱c中波数3 400 cm-1处出现新的宽峰,表明在CaCl2溶液中NBR老化2周的试样中生成了羧基(-COOH)和羟基(-OH),这可能是因为添加剂的析出使得分子链中有碳自由基形成,部分碳自由基不稳定吸附水中的氧形成R-COOH。波数为665 cm-1处的峰为新出现的吸收峰,说明在CaCl2溶液中老化2周后NBR试样有C-Cl的生成,其来自于卤化反应,碳氢键与不饱和键相连,导致氢原子被氯取代[12-16]。NBR试样在CaCl2溶液中反应机理如图7所示。

图7 丁腈橡胶在CaCl2溶液中反应机理Fig.7 Reaction mechanism of NBR in CaCl2 solution

对比图5中曲线c,d,e的ATR-FTIR光谱可知,随着CaCl2溶液浓度的增加,波数2 920,2849 cm-1处吸收峰强度逐渐增强,说明在相同老化时间下,浸泡在浓度越高的CaCl2溶液的NBR试样分子链的断裂的程度更大。波数2 233 cm-1处吸收峰随着CaCl2溶液浓度的增加强度逐渐减小,说明浸泡在浓度越高的CaCl2溶液的NBR试样中C≡N的水解程度更大。1 630,1 259 cm-1处的吸收峰逐渐下降,表明随着CaCl2溶液浓度的增加NH2逐渐减少;波数为665 cm-1处的吸收峰强度增加,说明浓度越高的CaCl2溶液能够形成更多的C-Cl键。这是因为部分R1-CONH2在CaCl2溶液环境下能进一步水解并且发生卤化反应。波数为1 574,1 537 cm-1处的吸收峰强度逐渐增强,可知橡胶中添加剂析出随CaCl2溶液浓度的增加而增多。

图8示出不同老化时间的NBR在30% CaCl2溶液中的ATR-FTIR光谱。

图8 30% CaCl2溶液下不同老化时间的丁腈橡胶的ATR-FTIR结果Fig.8 ATR-FTIR results of NBR at different aging time in 30% CaCl2 solution

图8中曲线a,b,c,d分别为 NBR在 CaCl2溶液中老化 2,4,6,8周的 ATR-FTIR 光谱。通过比较不同老化时间的ATR-FTIR光谱可以看出,波数为3 400 cm-1处的宽峰强度随着老化时间的增加而增加,说明在等浓度的CaCl2溶液环境下,随着老化时间的增加NBR试样的氧化程度加大。波数1 630 cm-1处吸收峰的强度随老化时间增加逐渐变强,表明在等浓度的CaCl2溶液环境下,老化时间越长NBR试样C≡N的水解程度更大。老化时间越长,波数1 574,1 574 cm-1处吸收峰的强度越强,表明在等浓度的CaCl2溶液环境下,老化时间越长NBR试样中添加剂的析出越多。波数665 cm-1处的吸收峰不随老化时间的增加而增加,说明NBR试样发生卤代反应不随老化时间增加而增强。

3 结论

(1)机械性能试验结果表明,老化时间和CaCl2溶液浓度对试样的机械性能都有影响。随着老化时间和CaCl2溶液浓度的增加,试样的硬度增加,拉伸强度、延伸率、断后伸长率减少。其中老化时间对试样的拉伸性能影响较大。

(2)重量变化试验结果表明,老化时间和CaCl2溶液浓度对试样的重量变化有重要影响。在相同的CaCl2溶液浓度下,随着老化时间的增加,试样的重量变化随之增加,表明在老化环境下NBR都发生了一定的吸水现象;在相同的老化时间下,试样的重量变化随着CaCl2溶液浓度的增加而减少,表明老化溶液中CaCl2的存在抑制了NBR的吸水现象。

(3)ATR-FTIR试验结果表明,试样在CaCl2溶液中老化后,其材料表面发生了损伤,老化时间和CaCl2溶液浓度对材料损伤有重要影响。随着老化时间和CaCl2溶液浓度的增加,其损伤程度也增加。在水中NBR的损伤机理主要是以腈基的水解,在CaCl2溶液环境中NBR的损伤机理只要是分子链的氧化、酰胺的水解和Cl-的卤代反应。