燃料电池车用双驱动无油螺杆压缩机设计与试验研究

2021-04-22

(西安交通大学,西安 710049)

0 引言

作为燃料电池汽车系统重要设备之一,空气压缩机需具备的核心功能是为燃料电池系统提供无油的压缩空气,进而保证氢燃料电池系统持续健康地发生电化学反应而输出电能[1]。螺杆压缩机作为燃料电池车用空气压缩机的一种,具有结构简单、可运行工况范围广、维护周期长等优点。因此,在各类型燃料电池车用压缩机中,螺杆压缩机得到了各个国家相关机构广泛的研究并成为燃料电池汽车空气压缩机的首选机型之一[2-4]。为了满足燃料电池系统对空气压缩机提出的无油条件,螺杆压缩机常使用同步齿轮来保证阴阳转子啮合而不发生接触和无油润滑,轴承采取脂润滑的方式尽可能满足无油润滑。但是无油螺杆压缩机无法避免同步齿轮的使用,在螺杆压缩机的部分运行工况,同步齿轮腔的润滑油依然有可能泄漏至转子腔造成压缩空气被污染。因此,避免同步齿轮腔润滑油泄漏至转子腔是双螺杆压缩机需要解决的核心问题。

近年来,我国通过863等科技计划支持国内研发机构与企业合作开展燃料电池关键技术攻关。邢子文等[5-7]对燃料电池空气压缩机与其产品的设计和开发做了深入研究,开发出了燃料电池汽车供气系统用的LG300无油螺杆空气压缩机等多款机型,为实现压缩空气的无油和冷却以及转子啮合间隙的密封,压缩机设计为喷水式转子工作腔。西安交通大学开发出用于30 kW燃料电池的无油螺杆压缩机,通过上海重塑科技集成后,在东风汽车的燃料电池物流车上批量装车运行。孙来玉等[2]对燃料电池用高速无油螺杆压缩机、测试平台及其能效性开展了一系列的研究,并研制出了原理样机。瑞典等公司在燃料电池供气系统的研发上也取得了进展,其产品被多个汽车制造商所采用并得到了一致的认可[8]。该压缩机同样采用转子腔喷水的方式实现压缩空气所要求的无油条件,并在压缩过程中使空气获得冷却和加湿。为降低螺杆压缩机提供高压空气的轴承负荷,同时为了回收燃料电池系统化学反应之后所剩余的高压气体能量,英国城市大学提出压缩机-膨胀机一体式的螺杆空压机组用于燃料电池供气系统[9]。德国等公司开发的梅赛德斯奔驰A和B级燃料电池汽车系统的空气供给系统均使用了螺杆压缩机。其中A级燃料电池汽车采用空压机-膨胀机一体式螺杆机组,其空压机同样采用喷水的方式实现空气的无油、加湿和冷却[10]。B级燃料电池汽车在此基础上做了升级,为了实现较宽度流量范围,同样使用电机驱动的螺杆式空压机。

综上所述,目前燃料电池车用无油螺杆压缩机的研究中,大多集中在喷水螺杆的设计与研究上。本文以实现双驱动螺杆压缩机的伺服控制以达到燃料电池空气压缩机所要求的无油为目标,通过理论建模、仿真分析等方法完成了双驱动无油螺杆压缩机及其控制系统的设计,并搭建了系统的硬件及软件控制平台,然后将软件与硬件网络结合完成整个试验台的搭建,为后续双驱动无油螺杆压缩机的研究提供了新方向。

1 燃料电池车用双驱动无油螺杆压缩机基本结构

传统无油螺杆压缩机在转子轴上加装同步齿轮进而带动另一转子进行同步运动,此时齿轮主要起到2个作用,一是传递驱动电机的力矩,二是确保阴阳转子之间的间隙防止接触。显然该方式避免了转子腔润滑油的使用,但压缩机的齿轮腔与轴承腔内存在大量的润滑油,虽然采取了轴封等隔离方式,但部分工况下润滑油仍有泄漏至转子腔的可能,显然这种情况在氢燃料电池系统中是不被允许的。本文提出采用2个驱动电机取代传统同步齿轮,避免了同步齿轮润滑油的使用和轴封的漏油风险,真正实现“无油压缩”。

与传统无油螺杆压缩机相比,双驱动无油螺杆压缩机不再使用同步齿轮,而是使用双电机分别驱动阴阳转子。因此,双驱动结构将要求螺杆压缩机具备双驱动轴,由于阴阳转子之间的中心距较小,2个普通驱动电机无法装在压缩机端盖的同一侧,将两根驱动轴加装在压缩机阴阳转子的两端,最终增设的驱动轴设计如图1所示[11]。

图1 双驱动无油螺杆压缩机结构示意Fig.1 Schematic diagram of the structure of a double-drive oil-free screw compressor

2 双电机驱动同步控制策略及其模型

2.1 双电机驱动同步控制策略

目前实现同步控制的算法较多,包括PID、神经网络、滑模模型等多种算法。本文对每个永磁同步电机采用PID控制算法[12-15]。在永磁电机典型的三环伺服控制系统中,PID调节、PI组合调节以及单独P调节都得到了应用。如图2所示,伺服系统电流环通过PID电流调节器调节“速度环输出”和“电流环反馈”之间的电流差值,使其达到理想值进而使电机三相绕组获得理想的三相电流。

2.2 双驱动电机主从同步控制模型

永磁电机同步驱动螺杆压缩机的阴阳转子实现空气的压缩,因而双电机之间存在强机械作用。同时,螺杆压缩机阴阳转子之间的啮合间隙非常小,为了保证阴阳转子不发生接触,这就要求驱动阴阳转子的双电机保持较低的同步误差。因此,本文以双轴之间的位置误差为控制对象,通过采用同步控制算法对双电机进行控制,以尽可能消除同步误差以及保证系统的抗干扰能力来保证每个电机的定位精度,从而实现阴阳转子的精密双驱动同步控制。比较主令、主从、交叉耦合3种同步控制方式的结构特点、应用要求、控制精度以及实现难易程度等特性,即可得到适用双电机驱动螺杆压缩机阴阳转子的同步控制方式。3种同步控制方式特性的比较见表1。

根据以上同步控制策略的比较可以看出,虽然主从同步控制在同步精度上不如交叉耦合控制高,但只要从电机的跟随误差较小,也能达到较高的同步精度,并且结构简单、系统响应较快。因此,针对双驱动螺杆压缩机统同步控制策略这样的高同步精度、高负载变化特性的同步应用场合,选择基于单电机的伺服精确控制的主从同步控制策略作为同步方案。

采用2个永磁电机同步驱动双螺杆压缩机阴阳转子的同步控制有2种:(1)主电机驱动阳转子;(2)主电机驱动阴转子。对于螺杆压缩机来说,阳转子要传递大部分力矩,所以阳转子属于高速重载轴,而阴转子属于高速轻载轴。对于驱动电机来说,轻载的电机就意味着具有低惯量特性,从而动态性能更好,响应速度更快,适合做为从电机。因此,本文选择第1种方式,即主电机驱动阳转子,而从电机驱动阴转子,其整个数学模型如图3所示。

图中下标1表示主驱动电机相关参数,下标2 表示从电机相关参数;Gp,Gv,Gi为分别为位置、速度以及电流环的传递函数;Kpf,Kvf分别为位置环和速度环的反馈系数;Kc为电机转矩系数;J为总转动惯量(电机和压缩机转子);TL为阴阳转子负载力矩。

2.3 双电机驱动同步控制系统设计

在双驱动主从同步控制数学模型的基础上,本文根据开放型数控系统的设计方法,将控制系统分为交互通讯模块、运动控制模块、伺服驱动模块、网络通讯以及输入与输出模块5大模块。图4示出了双电机驱动的压缩机及其系统的硬件框图。交互控制模块由组装伺服控制交互软件的PC机组成;运动控制模块由具备快速运算能力的PLC组成;伺服驱动模块由包含三环伺服控制数学模型的驱动器组成;网络通讯以及输入与输出模块由采用通讯报文的以太网组成。

图4 双驱动主从同步控制硬件示意Fig.4 Schematic diagram of double-drive master-slave synchronous control hardware

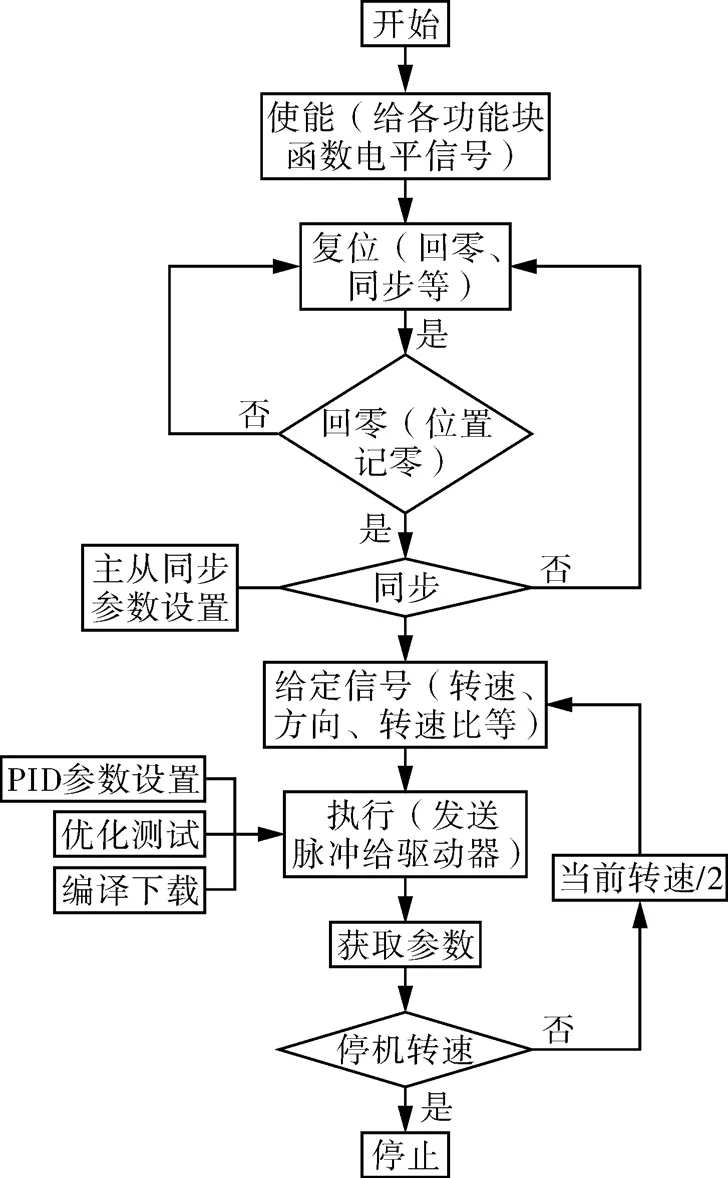

除了考虑伺服控制方面的特性,还需根据螺杆压缩机转子工作的机械特性出发综合设计控制主程序。双驱动螺杆压缩机阴阳转子含有固定的齿数比,即阴阳转子转动的角度始终保持一定的比例,否则阴阳转子就会发生接触,甚至出现压缩机卡死的状况。因此,主程序中的控制逻辑需要保证螺杆压缩机在启动、停止以及急停之后,能在报警和复位之后依然能正常启动。双驱动主从同步控制程序流程如图5所示。

图5 双驱动主从同步控制程序流程Fig.5 The block diagram of the double-drive master-slave synchronic control program

3 双驱动无油螺杆压缩机试验台

双电机驱动同步控制系统的搭建为双电机同步控制性能测试部分奠定了基础,伺服系统监控层PC机可通PROFINET网络通讯从驱动器获取电机位置参数,进而得到电机跟随误差和同步误差的参数。因此,双驱动无油螺杆压缩机试验平台搭建的示意如图6所示。

图6 双驱动无油螺杆压缩机试验平台示意Fig.6 Schematic diagram of the experimental platform of double-drive oil-free screw compressor

双驱动无油螺杆压缩及其控制试验台主要设备有:无油螺杆压缩机、主从驱动电机、伺服驱动器、质量流量计及上位机PLC等其他设备。

4 双电机驱动螺杆压缩机试验结果与分析

4.1 主从电机跟随性能误差分析

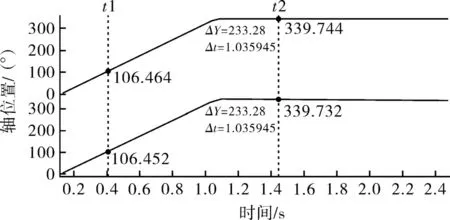

图7示出了主电机跟随性能,主电机设定值为 360°,加速度为 3 000 °/s2,最大速度为 360 °/s。从图中可以看出,反馈值在动态跟随设定值的过程中保持较小的差距。如图8所示动态追随过程和最终稳态过程各5个点计算误差的平均值。最终计算结果表明,主电机动态跟随误差为0.012°,稳态误差为0.011°。

图7 主电机跟随性能示意Fig.7 Schematic diagram of master motor following performance

图8示出了从电机跟随性能,图中从电机设定值为216°,加速度设为3 000 °/s2,最大速度设为150 °/s。从图中可以看出,反馈值在动态跟随设定值的过程中具有一定的滞后性,这是因为本文采取主从控制策略,从主电机接收到给定值到输出信号传递至从电机需经过一定的信号延迟,因此从电机动态反馈值具有一定的滞后性,但最终反馈值与设定值之间具有良好跟随性和稳定性。同样本文选取动态追随过程和最终稳态过程各5个点计算误差的平均值。最终计算结果表明,从电机动态跟随误差为0.061°左右,而最终的稳态误差为0.013°左右。

图8 从电机跟随性能示意Fig.8 Schematic diagram of slave motor following performance

4.2 阴阳转子同步啮合误差分析

图9示出了无负载时阴阳转子的啮合误差。

图9 无扰动时阴阳转子啮合误差带Fig.9 The meshing error band of the male and female rotors without disturbance

从图中可看出,随着阳转子转速的升高,阴阳转子之间的啮合误差的最大值和平均值先降后升,而啮合误差的最小值波动较为厉害。整体来说,转速上升,阴阳转子啮合误差带由宽变窄然后继续变宽,在转速为3 000 r/min时,阴阳转子啮合误差带较窄并且波动较小,说明此时同步性能良好。这是因为主驱动电机的额定转速在3 000 r/min附近,在低速和高速工况下驱动电机的电压和电流波动较为严重,输出力矩较为不稳定,使得系统受到的扰动较为剧烈。同时在高速工况下,电机旋转一周的时间更短,而电机发出脉冲的频率是有限的,因此高速工况下电机控制的精确性将快速下降。

图10示出了不同负载下时阴阳转子的啮合误差。从图中可以看出,双驱动压缩机排气背压恒定时,随着主电机转速的升高,阴阳转子之间的啮合误差的最大值和平均值均呈现出先降后升的趋势。啮合误差的最小值波动较为厉害,忽略个别转速下的波动时,整体也呈现出先降后升的趋势。这是因为主驱动电机的额定转速在3 000 r/min附近,在低速和高速工况下驱动电机的电压和电流波动较为严重,输出力矩较为不稳定,使得系统受到的扰动较为剧烈。观察不同排气压力下阴阳转子啮合误差带可看出,阳转子转速为3 000 r/min附近的误差带最小,而在远离3 000 r/min的低速区和高速区,阴阳转子的啮合误差带较宽并且波动较大。因此,在试验工况下,双驱动主从同步控制方案在阳转子转速为3 000 r/min附近,即主伺服电机额定转速下,系统呈现出优异的同步性能。当驱动电机转速(阳转子转速)为3 000 r/min时,阴阳转自在排气背压分别为 0.121,0.128,0.132,0.139 MPa 下啮合误差的平均值分别为 30.25,26.21,36.96,87.36 μm。从数据看出,除了较大排气背压0.139 MPa下,驱动电机转速(阳转子转速)3 000 r/min附近的啮合误差带以及波动均不大,可以推断出,在不超过电机额定功率下电机转速对啮合误差的影响不大,其主要的影响来源于电机本身的电磁性能。因此,在对双驱动螺杆压缩机进行主从同步控制时,在伺服电机额定转速满足的条件下,选择高转速的伺服电机不会对双螺杆压缩机阴阳转子的同步控制的啮合误差产生太大影响。

从图10中不同排气压力下主从电机之间同步误差的变化可以看出,排气背压的变化对阴阳转子啮合误差的变化有着显著影响。具体来说,当压缩机排气背压小于0.128 MPa、转速低于3 000 r/min时,阴阳转子啮合误差随排气背压上升而稍有增加,而转速超过3 000 r/min时,阴阳转子啮合误差随排气背压上升而明显增加,显然这是因为在高于额定转速的工况下,增加排气背压使得电机负载显著增加,系统受到的扰动较为剧烈,使得啮合误差增大。

图10 不同排气背压下主从电机同步误差带Fig.10 Synchronization error band of master-slave motors under different exhaust backpressures

排气背压高于0.132 MPa时,主从电机同步误差的最大值、最小值以及平均值在转速3 000 r/min以下均增加,而在驱动电机转速(阳转子转速)3 000 r/min以上时增加得更快。当排气背压达到0.139 MPa时,主从电机驱动的阴阳转子同步误差的平均值超过了67.19 μm,最大值超过了436.77 μm,此时的同步误差不再满足双螺杆压缩机阴阳转子啮合所要求的最大同步误差,压缩机发出明显的噪声,故后续试验工况未能继续。因此,当驱动电机功率有限时,压缩机排气背压越高,双驱动电机的主从同步误差随阳转子转速的升高而急剧下降,导致驱动电机所能到达的最大转速越低,所以对于同步控制的双驱动无油螺杆压缩机来说,增大阴阳转子的啮合间隙将降低控制系统对同步误差控制的难度,同时有利于提高双驱动螺杆压缩机的转速。

5 结论

(1)在伺服电机功率与螺杆压缩机理论设计功率匹配的情况下,通过建立典型的三环伺服控制数学模型,并在此基础上应用主从同步控制策略设计的双驱动无油螺杆压缩机的伺服控制方案是可行的。结果表明,主驱动电机稳态误差为0.011°,从驱动电机稳态误差为 0.013°。

(2)在压缩机轴功率不超过电机输出功率情况下,阴阳转子啮合误差不超过67.19 μm。在低速和高速工况下,系统同步误差有所波动,这主要是因为驱动电机此时电流波动造成输出力矩不稳定。因此,当驱动电机转速(阳转子转速)处于电机额定工况时,转速对系统的同步误差不会造成较大的影响。

(3)排气背压对阴阳转子啮合误差有着显著影响,在驱动电机额定功率内,啮合误差随排气背压上升而稍有上升,而当压缩机所需轴功率超过驱动电机额定功率时,同步误差快速上升。

(4)在进行双驱动螺杆压缩机设计中应重点考虑排气背压和转子啮合间隙的设计,特别是转子间隙应从同步控制精度和压缩机性能两个角度进行综合考虑。