微通道反应器沟槽底面的磨料水射流抛光研究

2021-04-22

(上海理工大学 机械工程学院,上海 200093)

0 引言

微通道反应器是氢燃料电池制氢系统的核心元件之一,广泛应用于微加工技术,能采用精密铣削的方法制备完成[1]。微通道反应器分为微通道式[2]、微凸台阵列式[3]与多孔材料式[4],微通道式压降小,内部催化剂载体为沟槽结构,微通道反应器中流体在进行化学反应时的流动均匀稳定性一定程度上取决于沟槽的几何精度和表面质量。沟槽底部精度的改善能使微反应器满足动态响应快、功率密度高的特点。因此,如何通过高效光整技术在保证几何精度的同时,进一步改善沟槽表面质量具有重要意义。

磨料水射流(Abrasive water jet,AWJ)抛光[5]作为一种精密加工技术,拥有无刀具磨损、加工柔性高、无热损伤、加工材料范围广、绿色环保等优势,FAEHNLE等[6-7]利用 SiC磨料对 BK7平面光学玻璃进行射流试验抛光,结果表明,BK7玻璃表面粗糙度RMS值由350 nm降到25 nm。HASHISH[8]采用磨料液体射流抛光金刚石薄膜,将金刚石薄膜从3 μm抛光到1.3 μm。李兆泽等[9]研究了磨粒射流抛光工艺参数对K9光学玻璃抛光效率和侵蚀形貌的影响。宋岳干等[10]对0Cr18Ni9Si不锈钢进行抛光,使得表面粗糙度Ra从 2.203 μm 减小到 1.195 μm。NIE 等[11]利用FLUENT中的RNG k-ε模型和SIMPLE算法对磨料水射流冲击壁面后的流场变化进行仿真分析,结果表面射流对壁面的冲击压力呈正态分布,冲击压力和靶距成反比。NGUYEN等[12]对固液两相射流冲击不锈钢的流场变化进行了模拟,在仿真模型中加入了材料磨损模型,得到了射流流场分布、磨损率和工件的冲蚀形貌。GUO等[13]对射流抛光的边缘效应问题进行了仿真及试验研究,证明该方法不存在常规抛光方法中出现的边缘效应问题。MATSUMURA等[14]通过试验与仿真,研究了滞留区大小对磨粒冲击工件表面角度的影响,并提出了实现无裂纹发生的微槽加工与抛光方法。

本文采用FLUENT软件对不同工艺参数下沟槽底部剪切力分布进行了数值模拟,并根据仿真结果进行316L不锈钢材料的单沟槽抛光工艺试验;检测分析不同抛光参数下单沟槽底面形貌、材料去除率以及表面粗糙度的变化规律;根据单沟槽底面几何精度和表面粗糙度要求,获得最佳沟槽抛光参数,通过整条沟槽的抛光试验进行验证。

1 磨料水射流抛光数值仿真

1.1 数学模型

抛光原理如图1所示。

图1 磨料水射流抛光原理示意Fig.1 Schematic diagram of AWJ polishing

磨料水流经增压泵进行增压后,以一定冲击速度喷射到工件表面,并沿工件表面切向流动,产生强大的沟槽壁面冲击力与剪切力,达到去除的效果,抛光后的混合液储存在回收池中,循环使用。

1.1.1 连续性方程

考虑流体流动遵守质量守恒规律,其连续性方程为:

式中 ρ ——流体的密度,kg/m3;

vx,vy,vz—— 流速在 x,y,z 3 个方向上的分量,m/s。

由于磨料液体为不可压缩流,故流体密度为常数,求解时忽略上式第4项。

1.1.2 运动方程

对于不可压缩流体运动的微分方程,由Navier-Stokes方程给出,N-S方程的矢量形式如下:

式中 f ——外力;

p ——射流压力;

γ ——流体动力黏度。

在实际仿真过程中,射流流体的雷诺数Re≥4 000,故在仿真模型中引入湍流模型,湍流流动的数值计算方法分为3种,其中RANS雷诺平均数值模拟方法是对N-S方程时均化,可以计算流体的平均运动规律,故采用RANS数值模拟方法进行计算。

1.2 射流模型建立及网格划分

基于计算流体力学(CFD)对磨料水射流抛光沟槽过程进行仿真。磨料射流中连续相参数及边界条件设置见表1。

表1 FLUENT参数设置Tab.1 Parameter settings of FLUENT

喷嘴选用锥直型,射流直径为1 mm,喷嘴收缩角为13°,磨料水射流沟槽抛光的模型如图2所示。

图2 射流模型的建立及网格划分Fig.2 Establishment and mesh division of jet model

使用ANSYS的MESH进行网格划分,选用四边形网格,入口边界(velocity-inlet)、出口边界(pressure-outlet)及壁面边界(wall)已在图中给出。

1.3 仿真结果

不同粒径下的沟槽壁面剪切力云图如图3所示。随着磨料粒径的增大,剪切力分布由稀疏变密集,射流厚度也相应增大,射流束对沟槽底面的剪切力增大。

图3 不同粒径下沟槽壁面剪切力云图Fig.3 Nephogram of shear stress on groove wall under different particle sizes

1.4 仿真分析

低速射流抛光时材料去除主要以塑性剪切去除为主[15],因此仿真研究不同工艺参数下槽底所受剪切力分布情况,结果如图4所示。

图4 不同参数下沟槽底面剪切力分布曲线Fig.4 Shear stress distribution curve of groove bottom under different parameters

从图4(a)可看出:粒径较小时,剪切力分布均匀,粒径较大时,底面剪切力变化大。这是由于同等流速下大粒径的磨料具有更大的动能,在射流近壁面更容易脱离液体拖拽力的控制并以大角度撞击工件表面,获得更多的材料去除。

从图4(b)可看出:仿真选择的氧化铝抛光液,由氧化铝和水两相组成,氧化铝粉末的密度设置为3 950 kg/m3。随着抛光液浓度的增加,壁面剪切力逐步增加。浓度越高剪切力变化幅度大。

从图4(c)可看出:随着喷射压力增大,剪切力分布曲线越趋陡峭,剪切力整体呈现波动增大趋势;压力从0.25 MPa增加至0.55 MPa时,剪切力增加大于两倍。

从图4(d)可看出:在不同靶距下,槽底的剪切力在槽中心相对最小,由中心向周围剪切力先增后减,遵循高斯去除模型。伴随着靶距的增大,剪切力在s=6 mm处到达峰值,与文献[16]中对射流作用力与靶距关系的研究吻合。

2 磨料水射流抛光试验装置

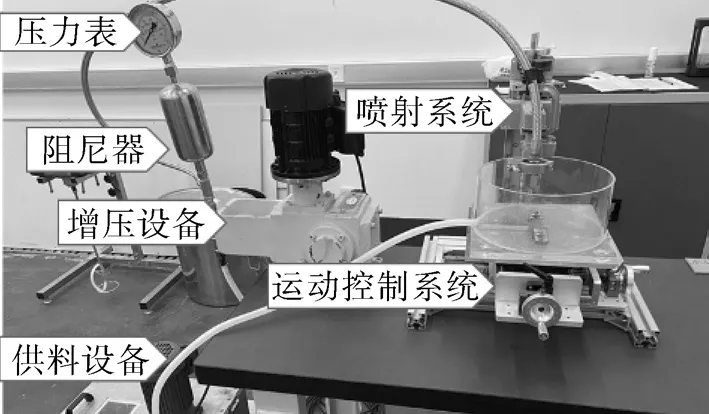

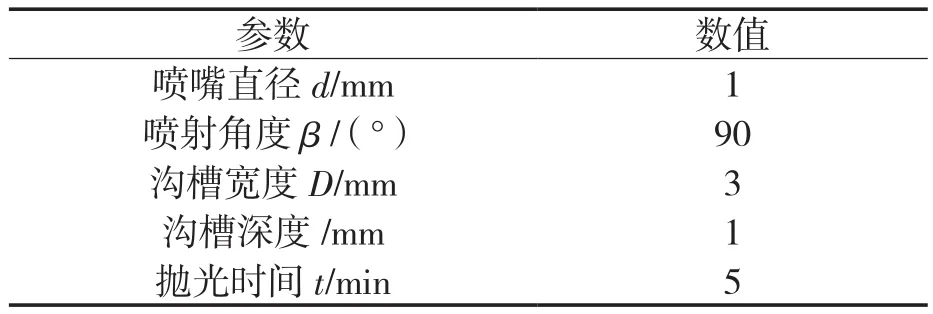

自行搭建的磨料水射流抛光试验装置由增压系统、供料系统、喷射系统、运动控制系统以及辅助装置构成,如图5所示。316L不锈钢沟槽工件固定在XY水平工作台上,射流喷头固定在Z轴导轨上。试验参数见表2。

图5 AWJ抛光试验装置Fig.5 AWJ polishing experimental apparatus

表2 AWJ抛光试验参数Tab.2 Parameters of AWJ polishing test

3 试验结果及讨论

3.1 工件表面形貌

通过采用金相显微镜(AOSVI,M230-21BLC)观察工件表面形貌,不同磨粒粒度下AWJ抛光后的沟槽底面形貌如图6所示。抛光后槽底的划痕与毛刺均有较大的改善,随着粒径从48 μm逐步减小到1 μm,工件表面质量不断提高。

图6 不同磨粒粒度抛光前后工件表面形貌Fig.6 Surface morphology of workpiece before and after polishing with different particle sizes

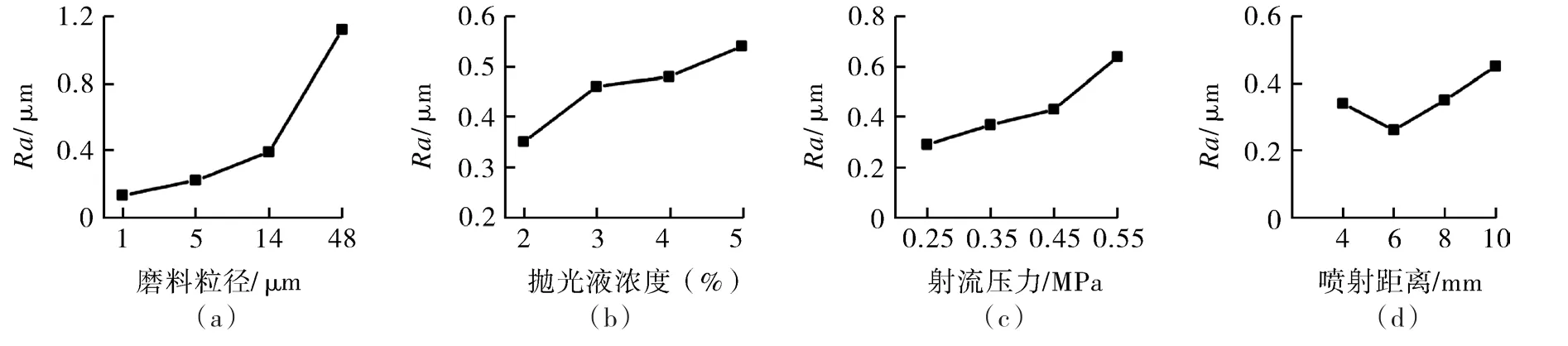

表面粗糙度Ra随不同抛光参数的变化规律如图7所示。随着粒径、浓度与压力的增大,表面粗糙度Ra均不断增加,其中粒径的影响最大,粒径为1 μm时,抛光后Ra值达到0.15 μm,粒径为48 μm时,Ra值达到1.12 μm;随着喷射距离的增大,Ra值先减后增;喷射距离在4~8 mm之间时,表面粗糙度都在0.3 μm上下波动。

图7 各工艺参数下的表面粗糙度RaFig.7 Surface roughness under various process parameters Ra

从测量结果来看,满足粗糙度要求的参数如下:磨料粒径为 1~5 μm,抛光液浓度为 2%~3%,射流压力为0.25~0.35 MPa,喷射距离为4~8 mm。

3.2 材料去除率

采用轮廓仪(Taylor Hobson- PGI 1240)测量抛光后的表面。不同磨粒粒度下沟槽底面抛光去除深度如图8所示,去除轮廓均为“W”型,射流中心的去除量最小。

图8 不同磨粒粒度下的去除深度Fig.8 Removal profile under different particle sizes

AWJ垂直抛光沟槽时间设置为5 min,采用轮廓仪测量材料去除深度,获得不同抛光参数下的材料去除率如图9所示。

图9 各工艺参数下的材料去除率MRRFig.9 Material removal rate under various process parameters MRR

随着粒径、浓度、压力的增大,材料去除率线性增大,根据磨粒冲击金属表面机理分析可知,浓度的提高能增加磨料冲击金属表面的频率,从而颗粒与到达工件壁面后的碰撞剪切作用增强。

随着喷射距离的变大,材料去除率先增后减,根据冲击射流力学理论,射流束离开喷嘴后,与空气接触,发生卷吸作用,射流作用力在这一阶段增加,之后逐步衰减。

仿真结果表明不同喷射距离下沟槽底部剪切力先增加后减小,与试验测量的去除深度对应。

从测量结果来看,满足材料去除率要求的参数如下:粒径为 5~14 μm,浓度为 3%~4%,射流压力为 0.35~0.45 MPa,喷射距离为 8~10 mm。

3.3 最优参数组合

为了获得沟槽抛光的最佳参数,综合考虑工件表面质量、材料去除率与表面粗糙度3项指标。磨料水射流抛光不锈钢沟槽底部的最优参数:抛光液浓度3%,射流压力0.35 MPa,磨料粒径5 μm,喷射距离8 mm。此时材料去除率适中且表面粗糙度较低。

在该参数下抛光沟槽,抛光前后底面形貌如图10所示。表面粗糙度Ra为0.11 μm,工件底面轮廓的RMS误差2.92 μm。

图10 抛光前后工件表面形貌Fig.10 Surface morphology of workpiece before and after polishing

4 结论

(1)仿真试验结果表明:沟槽底部剪切力随着浓度、压力、磨料粒径的增大而增大,随着喷射距离的增大先增后减;压力和磨料粒径的变化对沟槽底面剪切力影响较大,靶距的改变对剪切力影响最小。当压力从0.25 MPa增加至0.55 MPa时,槽底最大剪切力增加大于两倍。

(2)试验结果研究表明:材料去除率随着浓度、压力、磨料粒径的增大而增大,随着喷射距离的增大先增后减,试验与仿真研究结果较为吻合;粒径为1 μm时,抛光后槽底表面粗糙度值最小,为0.15 μm;粒径为48 μm时抛光后槽底表面粗糙度与材料去除率均为最大。

(3)试验获得了沟槽抛光最优参数:抛光液浓度3%,射流压力0.35 MPa,磨料粒径5 μm,喷射距离8 mm。抛光后沟槽表面粗糙度Ra为0.11 μm,沟槽底面轮廓的RMS误差为2.92 μm。