连铸机润滑补脂系统改造

2021-04-22高宁

高 宁

(天津天铁冶金集团热轧板有限公司,河北056404)

0 引言

润滑油被誉为设备的血液,流淌在设备内部,对机械设备的正常运转起着重要的作用。 在机器运转时,零部件之间都需要润滑,因为任何零件之间的相对运动都必然会产生摩擦、 磨损和发热现象,并消耗一部分动能。 设备润滑是减少摩擦,降低或延缓磨损的最为直接有效的方法。 使相对运动的零件之间保持充分且有效的润滑是保证机械设备正常运转和延长使用寿命的关键。

天铁热轧板公司连铸设备的润滑系统经常出现各种各样的问题,经分析问题主要是连铸设备添加润滑脂过程中,油脂受到污染所致。 本文分析了连铸设备润滑脂中的污染物来源,阐述了污染物对连铸润滑系统带来的危害,并结合现场实际情况给出了整改措施。

1 原连铸设备润滑脂补充方式及问题

1.1 原连铸设备润滑脂补充方式

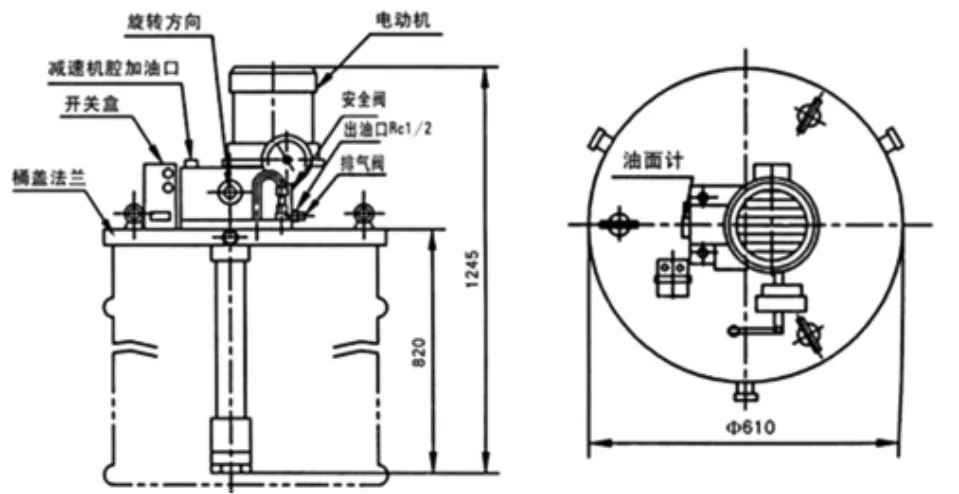

天铁热轧板公司原连铸设备润滑脂补充方式是采用插桶式电动加油泵向连铸润滑装置油罐内补充润滑脂。 该泵为不带储脂桶型,需要插在润滑脂油桶上使用,可以单独操作,也可以与相应的电控装置连接,实现电动润滑泵系统的自动补脂。 油泵的型式为内藏式的柱塞容积泵,采用蜗轮蜗杆减速传动,油脂输出平稳、压力高,出口处设置安全阀,具有过载保护作用。 插桶式加油泵结构如图1所示。

电动加油泵是由垂直安装的电机经蜗杆驱动蜗轮回转,蜗轮端面装有偏心轴,通过曲柄带动柱塞泵,借助活塞内及管帽内单向阀的作用,完成吸、压油过程。 电动加油泵是由内藏式柱塞泵、电动机、电磁开关、安全阀、排气阀、压力表等组成。 油泵使用时需直接将泵管垂直插入油桶内,并盖在油桶上,用软管将油泵链接到连铸设备润滑系统油罐上,启动电机并打开放气阀,排净泵内空气,然后进行补脂作业。 当桶内润滑脂少或泵管头部柱塞泵无油脂时,应及时停机更换空油桶,以免泵头泵管内吸入空气,影响使用。 其结构如图1。

图1 插桶式加油泵结构图

1.2 原润滑脂补充方式存在的问题

热轧板公司连铸车间有两台板坯连铸机,每台有3 套润滑系统,分别是结晶器、扇形段和后区润滑系统。 它们共有12 个润滑脂罐,需要6 台插桶式电动加油泵为油罐补脂。 在油脂罐补脂作业时,需要将电动泵垂直插入润滑脂桶内,桶内油脂加完后,再更换新的润滑脂桶,周而复始。

采用上述润滑脂补充方式,连铸设备润滑系统经常会出现换向阀卡顿、电磁给油器堵塞、分配器不出油、 设备在无润滑的情况下工作等故障问题。严重时会导致连铸设备损坏,缩短了连铸设备维修周期,增加了维修工作量及维修的费用,同时还会严重影响板坯的生产。

2 润滑脂中污染物的来源与危害

2.1 润滑脂污染物来源分析

检查发现润滑系统问题主要是润滑脂受到污染所致,初步判断,润滑脂受到污染主要是在润滑脂桶更换过程中发生的。 当润滑脂桶内油脂加完后,需要用工具倒链将电动泵从桶内垂直拉出,插入新的油脂桶继续使用。 而替换下来的油脂桶底部会残留部分油脂,需要人工使用刮铲将残留油脂刮起,并添加到新润滑脂桶内继续使用。 经过分析污染物来源主要有以下几方面:

(1)在更换油桶过程中,工具倒链的拉链在使用中,会将污染物洒落到油脂上。

(2)电动泵拉出油桶后,失去了封闭的空间,泵头、泵管暴露在空气中,空气中的污染物会沾附在泵头、泵管上,污染润滑脂。

(3)在使用刮铲清出桶内油脂时,刮铲会带入污染物,并混入油脂。

(4)由于电动加油泵没有过滤装置,无法将受污染油脂中的粉尘,沙粒、磨屑,金属颗粒等固态污染物滤除,造成污染物通过电动泵直接输入到油脂罐中去。

2.2 污染物对润滑系统的危害

2.2.1 固体污染物的危害

固体颗粒物是损害最大的一种污染物,颗粒物一般具有一定的硬度,他们进入润滑系统内部,会造成磨粒磨损和金属压伤、刮伤。 许多颗粒物的尺寸很微小,能穿过零件之间的间隙,在设备内部循环。 常见的颗粒物有尘埃、沙硕、细微金属颗粒、锈渣等。

颗粒物污染不光损害设备自身,而且还会缩短润滑脂的使用寿命。 磨粒磨损会添加油脂里的金属粉末含量,这些细微的金属颗粒不光会磨损设备,而且还会加快润滑脂氧化蜕变。

2.2.2 液体污染物的危害

水分是常见的液体污染物,尽管损害没有颗粒物严重,但水分会破坏润滑脂性能,使油脂蜕变,构成设备磨损。 水分会引起金属生锈,会破坏润滑脂形成油膜,损坏油脂膜的强度和完整性,使润滑脂效果变差。 水分还会使添加剂(尤其是金属盐类)发生水解反应而失效,加速有机酸对金属的腐蚀,锈蚀设备。

2.2.3 气体污染物的危害

气体污染物可形成气穴,使液压系统失常,使绝缘油脂的绝缘性下降,使油脂膜强度降低。 气体污染物还会使系统供脂不连续,造成润滑点缺油,引起干磨,还能使润滑油脂闪点降低。

3 防止润滑脂污染的措施

综上所述,采用插桶式电动加油泵向连铸润滑设备油脂灌补脂的方法,会造成连铸润滑系统故障,已不能满足连铸设备正常的生产运行。 因此,为连铸机补脂设施设计了一套集中润滑补脂系统及全新的储脂罐。

3.1 集中润滑补脂系统的组成和使用方法

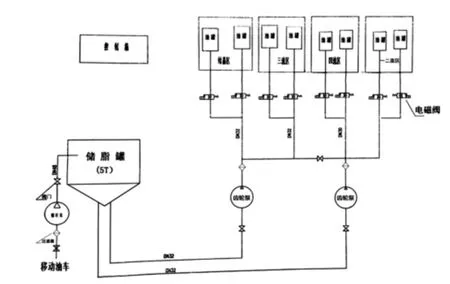

集中润滑补脂系统具有油脂集中、 输送快捷、加注方便、节省空间、环境清洁的优势。该系统是把润滑脂集中储存于油罐房内,通过管路形成一个完整的供油体系,可同时对多台连铸润滑泵油罐进行补脂作业,并能自动分配补脂作业。系统主要由控制箱、移动油车、储脂罐、螺杆泵、齿轮泵、电磁换向阀、球阀、过滤器等组成。系统主要操作包括储脂罐补脂和润滑泵油罐补脂。 集中润滑补脂系统如图2 所示。

图2 集中润滑补脂系统图

3.1.1 储脂罐补脂作业

储脂罐补油时,将移动油脂车开到补油位,用法兰软管链接移动油车和螺杆泵,后通过控制箱启动吸油螺杆泵向储脂罐供油,待储脂罐加满后关闭螺杆泵。

3.1.2 连铸润滑泵油罐补脂作业

向连铸润滑泵油罐补脂作业可分为手动和自动两种方式。 手动补脂时,需人工操作控制箱内开关,启动齿轮泵向油罐内进行补脂作业。 自动补脂时,需要将控制箱内的自动补脂系统打开,自动补脂系统会根据各个油罐上的位置传感器识别油罐内部油脂液面的高低。 当油脂液面到达下限位时,加油泵启动,向油罐内补脂。 当油脂液面到上限位后,加油泵停泵。

3.2 新储脂罐的设计

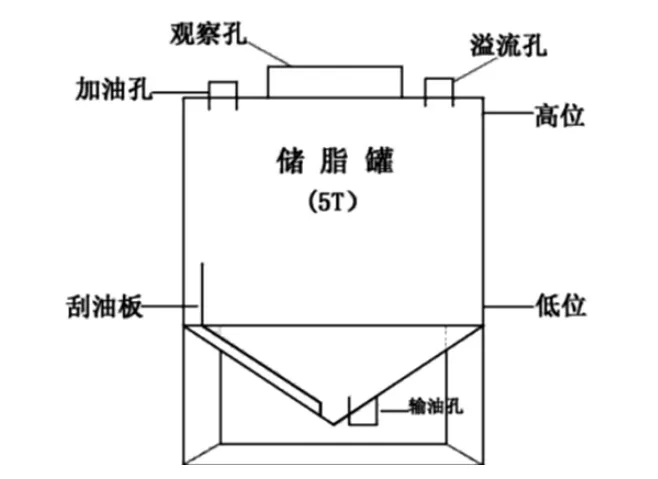

新储脂罐底部是锥型设计,内部配有顺时针旋转刮油版,不会使润滑脂形成死角或粘连在罐壁上影响罐容。 储脂罐的容量设计为5T,可给多个连铸润滑脂罐补脂。储罐顶设有溢流孔,用来回收溢流的油脂。储罐内部还设有油位传感器,当润滑脂液面到达下限位时,加油泵停止向连铸润滑油罐补脂,以免油脂抽空,造成齿轮泵进空气,影响油泵的使用寿命。油脂液面到上限位时,吸油泵停止在向储脂罐补脂,以免油脂溢出。 新储脂罐结构图如图3 所示。

图3 新储脂罐结构图

3.3 集中润滑补脂系统设计

3.3.1 吸油系统设计

(1) 吸油系统管路选用DN48 mm 无缝不锈钢管,管路上配有网状油过滤器,可以保护润滑泵和过滤润滑脂中的污染物,清洁油脂。

(2) 润滑脂运输选用方便快捷的移动油车为储脂罐运油,移动油车上配有两个2T 的储脂罐,可将润滑脂厂家供应的油脂直接运送到储脂罐吸油泵旁。

(3) 吸油泵选用具有良好吸入能力的三螺杆泵。 三螺杆泵为转子式容积泵,结构简单、寿命长、无脉动、振动小、效率高,具有很高的自吸能力。 移动油车与吸油泵采用法兰软管连接,即节省人工,又可减少因为环境和人工操作污染润滑脂的途径。

3.3.2 输油系统设计

(1) 输油系统管路选用无缝DN32mm 不锈钢管,管路上配有网状油过滤器,可以保证油脂的纯度 减少杂质对润滑系统损坏。

(2)加油泵选用齿轮泵,其特点是:结构简单紧凑、体积小、质量轻、工艺性好、价格便宜、自吸力强、对油液污染不敏感、转速范围大、能耐冲击性负载,维护方便、工作可靠。

4 结语

通过对天铁热轧板公司连铸设备润滑补脂系统,实施集中润滑补脂和全新储脂罐的改进措施,有效控制住润滑脂的污染物问题,保障了润滑脂干净无污染的输送到设备中去,减少了连铸设备因润滑系统故障而引发的问题,保证了连铸设备的正常运行。 该系统封闭性好、自动化程度高,加注油方便、占地小,在保障了环境清洁,更加充分的发挥连铸设备的工艺性能和生产能力,提高了工作效率,即保证产品油脂品质,又减少了对环境的影响,降低了工人的劳动强度。