影响中厚板轧制稳定性的因素分析与优化

2021-04-22李学明周焱民

李学明,周焱民

(新余钢铁股份有限公司,江西338001)

0 引言

面对中厚板产品市场竞争激烈的现实,各中厚板生产企业将发展重点从单纯追求产量、规模转移到提高产品质量、精度等方面,以期在激烈的市场竞争中占有一席之地[1]。新钢公司中板生产线3000 mm 轧机控制系统自2008 年改造投用后,经过多年的运行,一些问题逐步累积、显现。 如:计算机设备老化、故障率高;轧制过程自动控制系统存在较大误差,需操作工不断手动调整轧机压下辊缝,操作难度大;产品厚度同板差偏大,尤其是轧制板形差,严重影响轧制质量。

为改善轧制控制系统精度,提高轧制精度,提升质量指标,本文对该轧制控制系统存在的问题、产生的原因及影响因素进行分析,并制定相应的优化解决措施。

1 轧机控制系统问题分析

1.1 轧机设备条件

该3000 mm 轧机为四辊可逆精轧机,轧机压下方式为APC 与AGC 压下相结合,AGC 缸上置,具有工作辊弯辊功能。 主要性能参数:

最大轧制压力:60000 KN

轧机刚度:≥8500 KN/mm

主传动电机:AC7000KW×2,55/130 r/min

压下方式:电动APC+液压APC+液压AGC

AGC 油缸行程/精度:80 mm/0.01 mm。

1.2 轧机控制系统存在的主要问题

1.2.1 刚度曲线异常

轧机的刚度对钢板轧制而言非常重要,横向刚度直接决定着轧制出的板形是否良好,纵向刚度对于钢板的纵向厚度控制具有重要的意义。 3000 mm中板线轧机主要通过压靠法进行刚度的测量。 现在刚度曲线存在几个问题:

(1)刚度测试压力无法达到4000 吨以上;

(2)刚度测试轧制力按设定要求上升时,第一步和最后一步需要人工干预,否则无法完成刚度测试全过程;

(3) 查看刚度曲线,3000 吨以上曲线较硬,无法反映设备的真实刚度。

1.2.2 压下辊缝不稳

在轧制过程中经常出现辊缝不稳定、辊缝异常变化,每道次摆在不同的辊缝时,DS、OS 侧的辊缝差不一样,有时相差3~4 mm,导致板型不好控制,同板差大,严重时会导致轧废。

1.2.3 轧制规程计算厚度设定精度差

主要体现在以下几方面:

(1)切换规格时,需要操作工频繁调整辊缝干预量,以保障厚度精度。 尤其是换辊周期后期,宽度规格变化时,厚度波动更明显。 目前操作人员主要依靠倒数第二道次的实际出口长度来判断厚度偏大还是偏小,再干预末道次辊缝。

(2)末道次轧制力较大时(轧制力超过4000吨),厚度控制不稳定。

(3)道次间自适应效果不佳,实际轧制力明显大于设定轧制力,但后续道次的设定轧制力修正量很小。

1.2.4 头部同板差偏差较大

生产过程中,钢板头部经常报厚度超下限的缺陷。 一般出现在头部0.7~1.5 m 长度范围内,同板差最大可超过0.6 毫米。

1.2.5 测厚仪测量不准

测厚仪测量误差大,经常出现测量的钢板与卡量钢板有0.3 mm 以上的误差。 尤其令人困惑的是,有些钢板测得准、有些钢板测量误差达1~2 mm,原因诊断困难。 测厚仪测量值不仅参与了轧机轧制模型的计算,而且是操作工判断轧制厚度的依据。 测量误差大,对钢板厚度控制影响较大。

2 轧机控制系统优化措施

2.1 提高系统压力、完善刚度测试程序

通过FDAA 软件分析以往刚度测试的情况,查看设定压力、实际压力,伺服阀电流等相关曲线,分析出刚度测试异常的原因主要是,系统压力无法满足刚度测试需要,刚度测试自动控制程序不合理。主要优化措施如下:

(1)提高AGC 液压站系统压力,由230bar 提高到245bar。

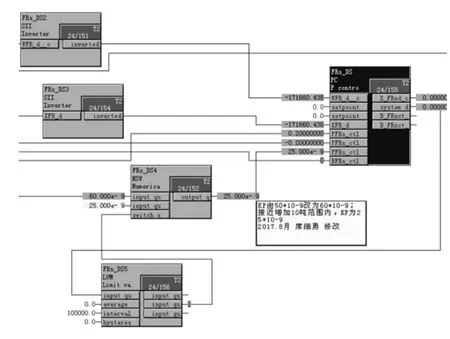

(2)修改TDC 控制程序,把轧制力闭环的比例系数KP 由以往的50×10-9提高到60×10-9; 而且在执行第一步时(设定为200 吨)的比例系数与后面步骤的比例系数区分开,单独设定,由以往的50×10-9设定为35×10-9;当设定轧制力与实际轧制力相差10 t 时,比例系数由60×10-9立即改为25×10-9(程序修改如图1 所示),使轧制力平稳接近设定轧制力。

(3)以前设定轧制力是直接给定,现改为增加一斜坡函数,使设定轧制力平稳上升,降低刚度测试时对轧机造成的冲击;原程序刚度测试过程中,主传动每一步骤转1/4 圈,采集支撑辊每1/4 圈的刚度算平均值,采集点数明显不够,现在改为转1 圈,支撑辊全周长采集刚度值,再算平均值,这样刚度值准确、可靠。 经改进,刚度测试正常完成,刚度曲线更加合理。

图1 刚度测试程序修改图

2.2 分析主要因素解决压下辊缝不稳

2.2.1 压下辊缝不稳原因分析

经过现场调查并结合FDAA 曲线,找到了压下辊缝不稳定的几个原因:

(1)压下螺丝顶帽传感器磁环松动,导致EGC测量值不稳;

(2)电动压下电机抱闸抱不紧;

(3)支撑辊平衡压力过大或过小;

(4)南北侧HGC 伺服阀进油不同步。

2.2.2 压下辊缝不稳的解决方案

(1)采用呢绒垫子压紧磁环,再盖上一圆形钢板并用螺丝固定,4 个固定螺丝用一环形圆钢相连并焊接,确保磁环不松动。

(2) 电动压下制动抱闸抱不紧的主要原因是:该抱闸为气动抱闸,抱闸气源含水多且不干净,长期使用导致部分管路生锈、堵塞,气源到达牌坊后压力明显不够。 经更换部分管路,在气源管路增加一油水过滤器,确保压缩空气干净畅通。

(3)支撑辊平衡压力原设定为500 吨,但是由于经常出现压力过高,在轧制过程中,电动压下时阻力过大,导致压下变频器报故障,后将其改成410吨,此时又出现平衡力不够的现象,再加上压下螺丝使用多年,磨损严重,存在间隙,导致在电动压下不动的情况下,咬钢和不咬钢时EGC 辊缝偏差有时高达3 mm。 分析认为,要解决此问题,必须修改程序,采用变压控制,即在不同情况下采用不同的平衡力。 变压控制方式:当电动压下不需要动作时,平衡力设置为500 吨;当电动压下动作时,平衡力设定为345 吨;当HGC 缸动作时,平衡力设定为430吨。 改进完成后,完全解决了平衡力过大或过小的问题,使辊缝更加平稳。

(4)南北HGC 缸进油不同步。 经分析发现,油的污染影响了了伺服阀的使用性能和寿命。 解决办法是在阀台旁边增加一过滤器,且规定每个月更换一次滤芯,确保液压油干净。

2.3 轧制规程设定厚度精度差的改进措施

2.3.1 对大压力段刚度值进行修正

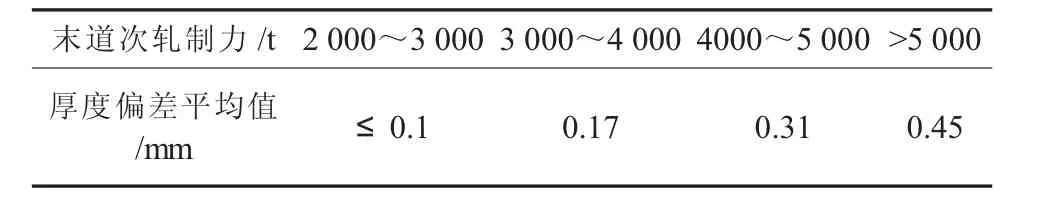

通过对历史生产实绩数据分析,发现随着末道次实际轧制力的增加,控制系统计算的厚度和实际测量厚度偏差(计算-测量)存在明显增加的趋势。如表1 所示。

表1 厚度偏差与末道次轧制力关系

通过弹跳模型分析,认为造成该问题最可能的原因是高压段刚度计算值小于实际刚度。 经对历史刚度曲线的分析,发现刚度计算功能中,刚度测试数据采用最小二乘法回归为参数曲线时,其高压段(轧制力≥4000 t)的刚度计算结果会存在轧制力越大、刚度反而变小的趋势。

解决措施:当实际轧制力大于刚度曲线最大点对应的轧制力后,刚度值将锁定为刚度曲线上的最大值。

该修改措施实施后,通过比对计算厚度和测量厚度的偏差值,发现效果较好。

2.3.2 增加人工调整动态补偿功能

在主界面增加厚度动态补偿的调整窗口,用于补偿轧辊磨损、轧辊热凸度等模型带来的变化相对缓慢的偏差。

操作时可根据实际测量厚度和生产要求进行调整,每次调节幅度为±0.05 mm,限幅为±0.6 mm。

2.4 完善控制系统自适应模型

为确保自适应参数朝正确的方向修正,对自适应模型做了以下修改:

(1)调整道次自适应投用的轧制力范围,从默认的800 t 调整为1200 t,增加道次自适应的使用范围。

(2)调整自适应系数,在前几个道次适当增大;如需控轧,则第二轧程不受第一轧程道次自适应的影响。

2.5 头部同板差改善措施

轧制道次设定辊缝包含头部补偿,可通过界面设定。 在轧机受载后,一级程序会自动取消该补偿。从数据曲线看,头部补偿数值通常在0.2~0.3 mm间,在实际轧制力大于一定值后取消。

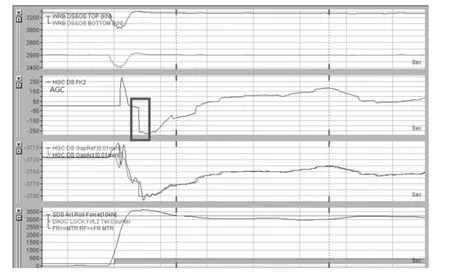

受AGC 油缸响应速度限制,如果钢板中部温度较高,则可能在头部补偿取消但辊缝尚未完全抬起时造成一段时间内的厚度偏薄。 目前,出现头部区域厚度异常的钢板,其头部和中间区域的轧制力偏差通常超过500 吨,所以,需对AGC 头部补偿优化。经数据分析,发现AGC 投用初期,有时存在迅速压下的情况,如图2 所示。

图2 头部区域AGC 迅速压下

分析发现造成该问题的原因是头部斜坡时间设置过短,斜坡完成之后AGC 输出值发生跳变引起的,所以现在将AGC 斜坡时间由400 ms 调节至800 ms,AGC 输出值发生跳变显现明显改善。

2.6 测厚仪测量误差原因分析及改进措施

2.6.1 系统测量误差原因分析及改进措施

机后测厚仪为γ 测厚仪,测量精度较高,但受环境的影响较大。 测厚仪测量不准主要原因有:电离室受损;规定时间内未进行校准;外部因素的干扰(比如钢板上的积水会造成测量偏厚)。

(1)电离室受损的原因是环境温度太高,空调效果差,为此对空调进行了改进,保证室温符合规定要求。 同时要求维护人员每班记录室温至少2次,当室温超过35 ℃必须及时处理。

(2)在测厚仪操作画面上做指示图标,校准后24 小时后会提示再次校准,同时对规定时间未校准的操作工进行考核。

(3)定期对测点上方进行清扫,针对钢板上存积除鳞水的问题,设置自动吹扫装置,通过修改程序,实现在轧制状态下倒数第一道次和倒数第三道次,在测点上方范围内进行吹扫。

2.6.2 同一时间段内测量误差原因分析及改进措施

针对测厚仪在同一时间段内有测量误差(1~2 mm) 的问题,分析发现γ 测厚合金系数有时出现异常,正常值一般0.98 左右,但有些只有0.90 左右,这主要是钢材化学成分参数变化造成了合金系数突变。

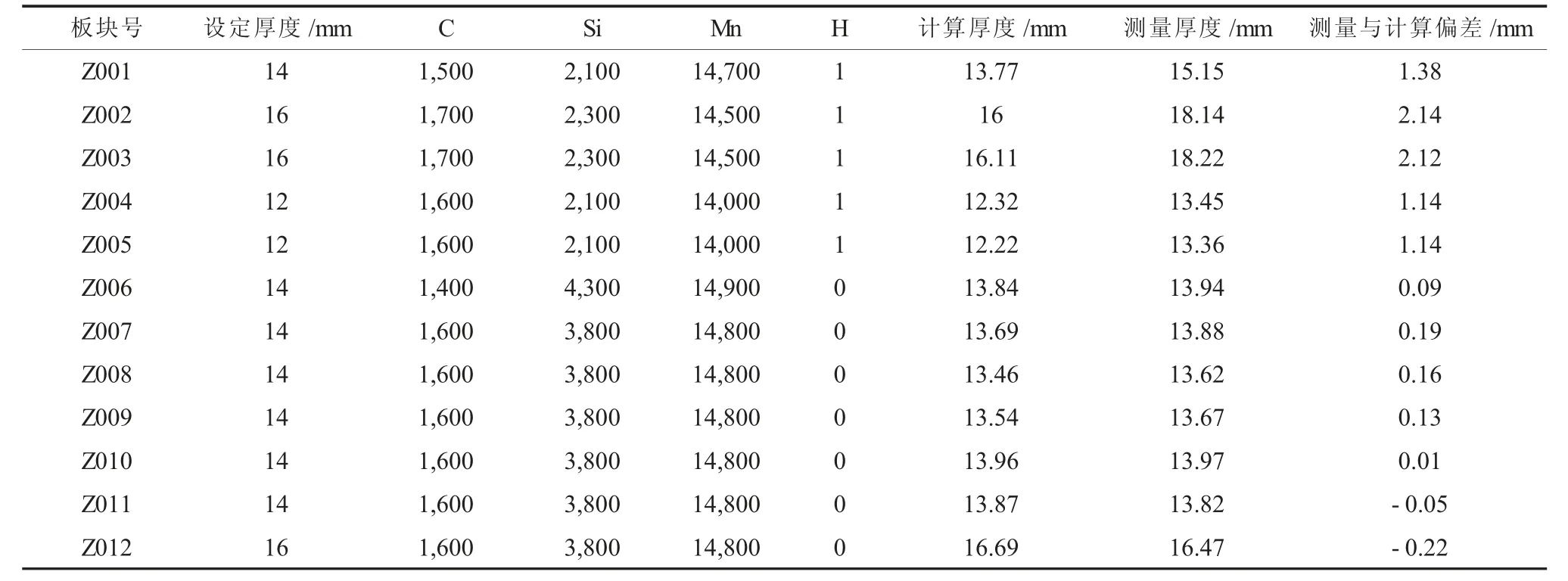

(1)为查找钢材化学成分参数与测量误差异常的关系,在二级系统中检索测厚仪归档数据,对测厚误差范围正常的数据与误差异常的数据分类比较,同时选取一部分测量误差正常及异常的钢板号,检索对应的组批数据(包含化学成分),得到表2数据。 通过对表2 数据的对比分析,可以发现测量误差异常的钢板,其化学成分H(氢)值为1;而测厚误差正常的钢板H 值为0。

表2 测厚数据与化学成分关系表

(2)在不修改γ 测厚仪本身的程序算法的情况下,在二级系统读取成分数据的存储过程代码中,将H 赋值固定为0,这样发送给测厚仪的化学成分系数中H 值为0,避免了合金系数值的异常突变,解决了该类测厚误差异常问题。

3 效果分析

(1)薄规格板轧制成材率提升。 改进后对薄规格板(厚度≤8 mm)的稳定轧制起到了显著作用,轧制成材率由项目实施前的87.12%提高到88.25%。

(2)轧制尺寸非计划率降低。 改进后轧制尺寸非计划率由2018 年的0.49%降到2020 年的0.28%,降幅达43%。

(3)轧机控制系统故障率降低。 改进完成后,该轧机控制系统故障时间由2018 年的1252 min 降到2020 年的673 min,降幅达46.5%。

4 结语

通过对新钢公司中板线3000 mm 轧机控制系统长年累积问题的分析,确定的问题产生的主要原因,对轧机控制系统实施了一系列优化改进措施。实践证明效果显著。

(1)轧机压下辊缝的稳定性及设定精度得到明显改善,提升了钢板尺寸控制精度、改善了板型,轧制非计划率大幅降低。

(2)轧机刚度测试或零调过程更加顺畅,刚度值能较好地反映轧机实际弹跳规律。

(3)机控制系统设备故障时间大幅度降低。

(4)保证了测厚仪的正常使用,为精确控制钢板目标厚度提供了保障。