180t转炉滑板挡渣出钢技术应用实践

2021-04-22左欢

左 欢

(天津工业职业学院,天津300400)

0 引言

在转炉炼钢工艺中,转炉冶炼终点钢渣具有较高的氧化性,并且含有大量的磷、硫等有害元素。 转炉出钢时过量下渣,会使钢水氧化性增强,增加了钢包的脱氧剂、铁合金和精炼渣等的用量;同时增加了钢中夹杂物的含量,降低钢水的纯净度,延长了精炼工序的处理时间[1]。 目前看,传统出钢挡渣方法效果不太理想,严重制约了高品质、高附加值钢种的研发。

本文分析了出钢过程中下渣量大的原因,比较了不同挡渣方法的优缺点。 以某钢厂180 t 转炉为例,介绍了滑板挡渣出钢技术的应用,包括自动红外下渣检测以及液压驱动滑动出钢口挡渣机构等技术,并重点阐述了该挡渣技术的特点、下渣检测原理及挡渣实践效果。

1 转炉出钢下渣原因分析

研究表明,转炉出钢的全程都有下渣的发生。出钢前期的下渣量约占30% ,中期由于涡旋效应卷渣的下渣量约占30%,后期挡渣失败下渣量约占40%[2]。

(1)出钢前期下渣。 转炉摇炉出钢过程中,当倾动角度到达40 度左右时,炉渣因密度小而浮于钢液之上,故先于钢水流入出钢口内部,进而进入钢包内,造成前期下渣。

(2)出钢中期下渣。 在转炉出钢的中后期,出钢口上部容易出现钢水的涡流效应,钢渣会在涡流发生时随着钢水卷入出钢口,造成中期卷渣。

(3)出钢后期下渣。 当钢水快要全部出净时,如果挡渣措施失败或挡渣效果不佳,会导致钢渣跟着钢水一起流入钢包,造成后期下渣。

2 传统挡渣方法的分析

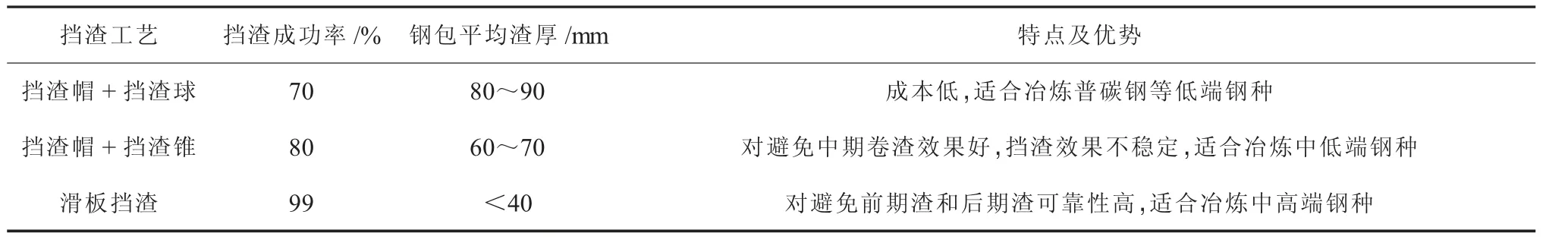

目前某钢厂180 t 转炉使用的传统挡渣方法为:挡渣帽+挡渣球法、挡渣帽+挡渣锥法两种组合方法。 目前看,这些传统的组合挡渣方法效果都不太理想。

2.1 挡渣帽法

挡渣帽是在转炉出钢口处作瞬时挡渣用的,由帽头、芯体、软质外层几部分组成。 在上一炉出完钢后,将挡渣帽堵在出钢口上;在下一炉转炉倾动出钢过程中,把炉渣堵在出钢口内部,待转炉倾动至出钢角度时,由钢水高温和重力的双重作用将挡渣帽冲开,防止出钢前期钢渣流入钢包,有效的减少了前期下渣量。

2.2 挡渣球法

挡渣球是早期传统的挡渣工艺,其密度一般为4.0~4.5 g/cm3,介于钢液、钢渣密度之间,在出钢结束前沉于钢渣、浮于钢水实现挡渣。 挡渣球是一种球形体,外侧分布有流钢槽,在出钢即将结束时,采用人工投放的方式,将挡渣球从出钢口上方炉口处投下,落入钢水涡流回旋区域,挡渣球因涡流引力作用而发生定位旋转,随熔池液面逐渐下落,在钢水将流尽前挡在出钢口内侧。 经实际验证,挡渣有效率可达70%左右,其比重尤为关键,比重小则挡不住,比重大则钢水出不尽。

2.3 挡渣锥法

挡渣锥由高铝、 镁砂质氧化铝耐火材料制成,分锥头和锥杆两部分,锥头形状呈陀螺形,上有沟槽,其比重与挡渣球相差不大。 当出钢至三分之二左右时,将转炉摇至投锥角度,用投锥装置将挡渣锥送入炉内出钢口上方释放,使锥杆部分首先插入出钢口,起到了牵引和导向的作用,陀螺形锥头悬浮于钢水与钢渣两相界面上,当钢水将出尽时,锥头落在出钢口,剩余钢水顺着沟槽流出,钢渣则被堵在炉内。 因锥头上有凹槽,能有效抑制涡流,减少中后期卷渣的现象发生,并且只要在转炉空炉时经常校正投锥装置参数,挡渣锥的挡渣成功率能达80%左右。

3 转炉滑板挡渣技术的实践

3.1 滑板挡渣技术工艺控制

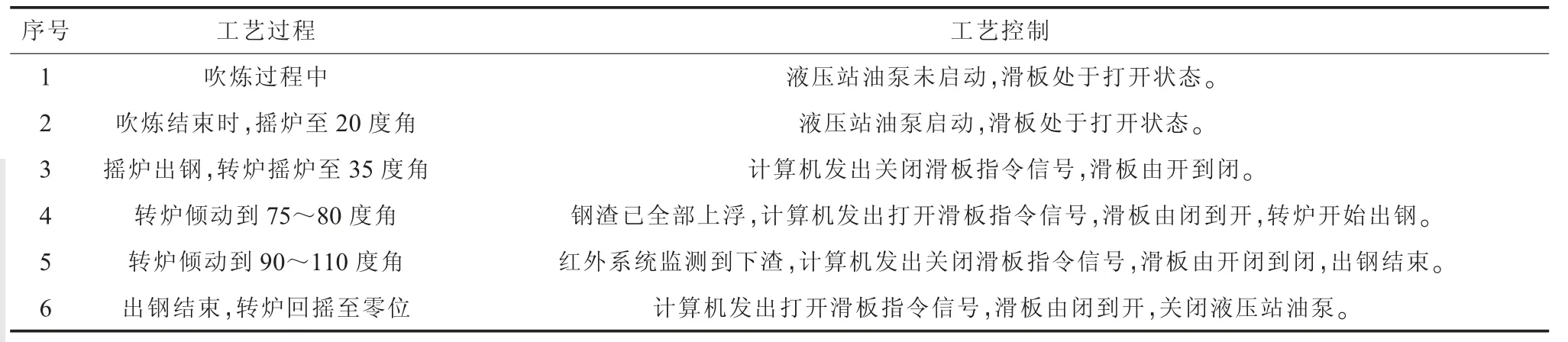

为了提高该厂180 t 转炉出钢挡渣命中率,减少下渣量,实现出钢末期快速挡渣,在转炉出钢口外侧加装了可滑动的出钢口闸阀机构,该设计参考了连铸中间包滑动水口的原理[3]。 转炉滑动出钢口的闸阀机构依托上下两块滑板砖孔的重合、 全开,实现出钢结束后的挡渣,其中上滑板为固定滑板,下滑板为滑动滑板。 闸阀机构的动作是以液压控制的方式开启或关闭,其动作的启动信号来自于红外下渣自动检测系统,渣检测系统测检到下渣后,闸阀机构自动关闭,以达到出钢和挡渣的目的。 转炉滑板挡渣出钢技术工艺控制见表1[4]。

表1 转炉滑板挡渣出钢技术工艺控制

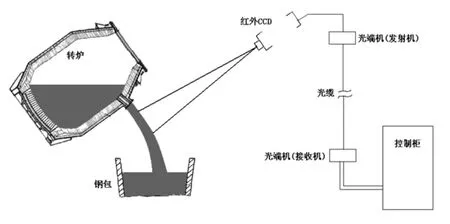

3.2 红外自动下渣检测原理

红外自动下渣检测系统主要是采用红外摄像机对转炉出钢过程中的钢流进行实时监测,利用钢水和熔渣相同温度下的辐射能量不同,通过计算机图像处理系统对实时红外图像信号进行识别和处理。当系统检测到下渣后,计算机立即发出控制信号,液压系统得到信号自动关闭滑板,实现下渣监测与自动控制[5]。如图1 所示为转炉红外下渣监测控制系统原理图。

图1 转炉红外下渣监测控制系统原理图

3.3 滑板挡渣技术主要工艺特点

滑动出钢口在转炉冶炼的不同阶段,都能够实现系统自动控制开闭,满足不同阶段的挡渣要求。

(1)可防止前期渣流入钢包。 在出钢过程中,转炉后倾至35 度时,滑动出钢口自动关闭,出钢口内只灌入了小于其容积大小的钢渣量,且随着转炉后倾,钢水由于密度大会沉入出钢口内进而把钢渣排挤出来,当转炉摇到“ 开始出钢”的角度时,再打开滑动出钢口,保证了前期不下渣。

(2)避免出钢后期下渣。 钢水出完后,红外下渣监测装置精准发出下渣信号,可实现自动快速关闭出钢口滑板,完全关闭动作时间≤1 秒,挡渣成功率可达到99%。

(3)在转炉角度摇至零位前,控制系统自动打开滑板,利用气体吹扫清理出钢口内残余钢渣,确保出钢口不发生堵塞。

与挡渣帽+挡渣球法、挡渣帽+挡渣锥法工艺效果比较如表2 所示。

表2 三种挡渣方法效果比较

4 滑板挡渣法生产实践效果分析

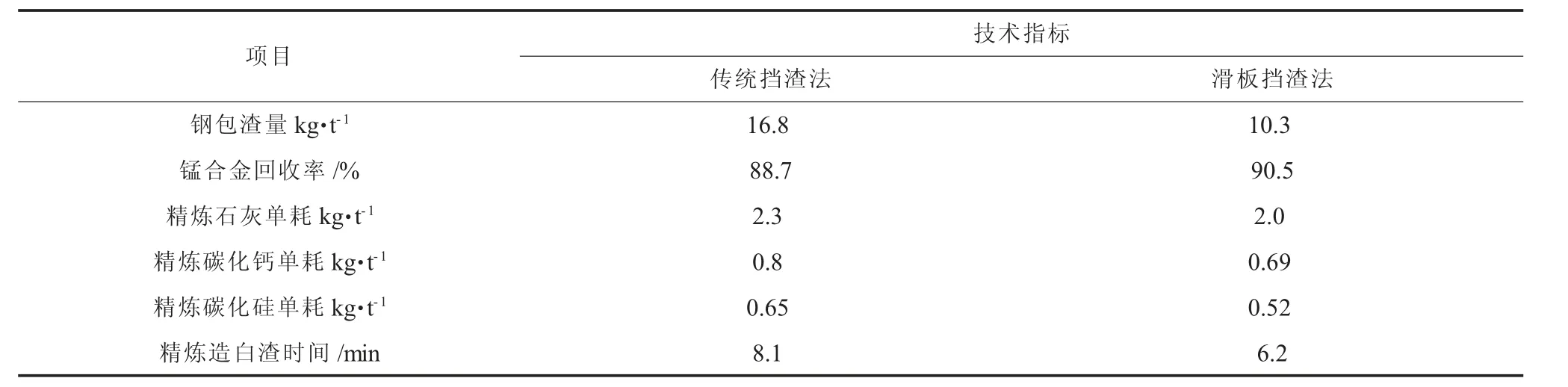

在该厂180 t 转炉进行了滑板挡渣出钢技术改造后,挡渣的工艺效果和经济效果显著。 转炉挡渣工艺改进前后技术指标对比情况如表3 所示。

表3 转炉挡渣工艺改进前后技术指标对比情况

(1)挡渣成功命中率可以达到99%,绝大多数炉次达到了少渣出钢的要求,吹氩站测量大包钢渣平均厚度减少到40 mm 以下,为高附加值纯净钢的开发提供了技术支撑。

(2)滑板机构运行稳定可靠、更换方便快捷,滑板关闭速度≤1 秒,每次更换时间≤15 min,机构自身原因事故率≤1%。

(3)外滑板与外水口的更换频次达到了设计要求,一般大于12 炉更换一次;内滑板与内水口的更换频次与出钢口同步(平均≥40 次),单独更换时(平均≥20 次)。

(4) 出钢口管砖的使用寿命在正常情况下平均≥120 次,滑板机构使用寿命≥2000 炉(中途更换部分易损件)。

5 结语

转炉挡渣工艺由传统的挡渣帽+挡渣球法、挡渣帽+挡渣锥法改进为滑板挡渣技术后,该厂180t转炉出钢挡渣系统运行稳定可靠,实现了转炉出钢挡渣的自动控制。 转炉出钢挡渣命中率和挡渣效率满足了安全生产和工艺的高要求,有效降低了钢包下渣量,减少了后道工序脱氧合金及精炼造渣料的消耗,缩短了精炼时间,降低了钢中夹杂物含量,提高了钢液的纯净度,为今后大规模开发高端优质钢奠定了坚实基础。