某钢厂搬迁升级改造项目炼钢工程设计特点

2021-04-22鱼洋洋

鱼洋洋

(中冶京诚工程技术有限公司,北京100176)

0 概述

老厂异地搬迁改造是企业实现产品升级换代和绿色可持续发展的主要途径。 按照深化钢铁行业供给侧结构性改革和钢铁行业高端化、 精品化、绿色发展的转型要求,某钢厂实施了战略转移搬迁工程,由省会中心城市搬迁至新厂区。 项目占地2537.3 亩,设计产能226 万吨合格钢材。

钢铁企业搬迁是个高度复杂的系统工程,一个完整的新建项目规划设计流程(如图1 所示)是项目顺利进行和实施的重要保障。 本文按照项目规划设计流程,结合该钢厂搬迁升级改造项目的产品和环保定位,对该搬迁项目的产品规格种类、生产工艺流程、核心设备配置、生产车间布置进行了分析和阐述。 本着绿色环保和高智能化的原则,确定了超高功率直流电弧炉+LF 精炼炉+RH 真空精炼炉+方坯连铸的短流程特优钢冶炼生产工艺,经过精心设计、施工和调试,目前炼钢工序已经顺利投产。

图1 项目设计工作流程

1 产品定位及工艺路线

1.1 产品定位

该企业搬迁前产品是优特钢中小规格棒材,为进一步优化产品结构、提升产品档次,新厂的产品拓展了原产品的规格、型号和品种,棒线下限规格从φ13 mm 下探到φ5.0 mm,上限规格从φ180 mm延伸到φ260 mm,实现了优特钢线材、大中小规格棒材、扁钢、方坯全品类覆盖;钢种从现有的齿轮钢、轴承钢、弹簧钢、合金结构钢、易切削、非调质钢、管线钢、锚链钢、优质碳素结构钢等基础上,又扩展了冷镦钢、硬线钢(预应力钢丝、钢绞线、帘线用钢)等。

1.2 工艺路线

依据上述产品定位,考虑到优特钢的生产特点、搬迁后的环保要求及其他成熟工艺要求,该项目的推荐工艺路线如图2 所示。

图2 项目工艺路线

(1)设置废钢加工工序。 对外购的废钢进行破碎和剪切处理,达到入炉的尺寸及重量要求。

(2)炼钢部分采用短流程工艺。 即采用电炉+LF炉+RH 炉+方坯连铸,考虑到特钢对铸坯的要求较高,还配置了铸坯精整设施。

(3)轧钢部分采用高线、小棒、中棒和大棒四条生产线。 高线生产φ5 mm~25 mm 盘条,小棒生产φ13 mm~60 mm 圆钢,中棒生产φ40 mm~120 mm圆钢,大棒生产φ80 mm~260 mm 圆钢。各条轧线既有重点生产规格,又有部分搭接。 后部再根据市场对产品的需求,另行配置了精整、探伤、热处理、银亮等钢材深加工的精整设施。

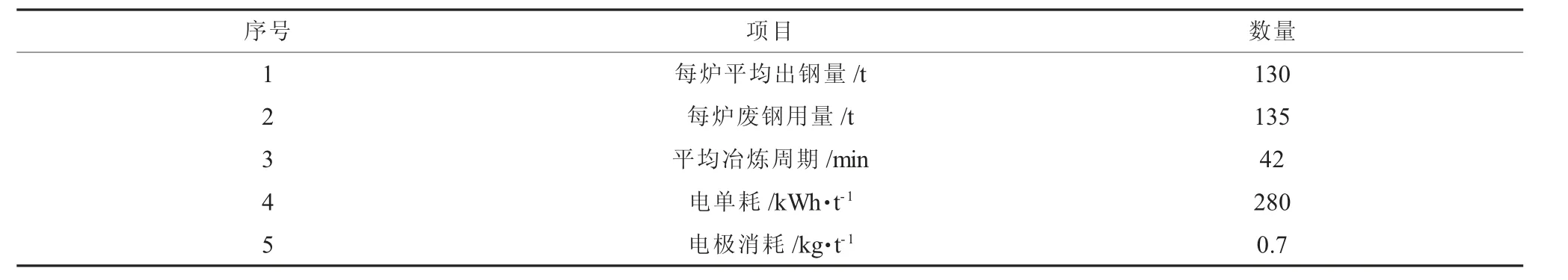

1.3 搬迁工程设计指标

电炉设计指标如表1 所示,全厂总体设计指标如表2 所示。

表1 电炉设计指标

表2 全厂设计指标

2 炼钢工序设备配置及核心设备选型

2.1 设备配置

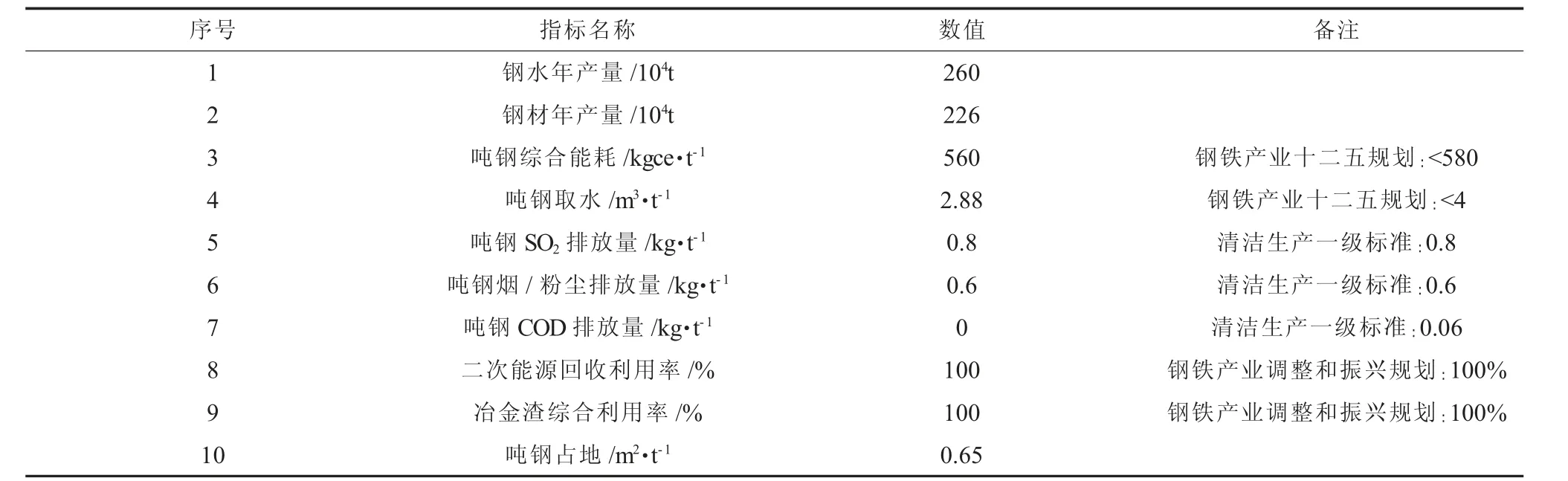

经过计算,最终确定的短流程冶炼工艺及其设备配置如图3 所示。

2.1.1 电炉工序配置

炼钢配置:经产量计算,需配置2 座130 t 的电炉,3 座130 tLF 精炼炉,2 座130 tRH 精炼炉。

2.1.2 连铸工序配置

连铸配置:连铸机配置常规设计是按2 座电炉配三台连铸机,但研究发现,这种配置不能满足特钢产品的多变化、钢水纯净度高、连浇炉数低(4~6 炉)和生产准备时间长(最长180~240 min)的特点。 为了最大潜力发挥电炉能力,同时保障连铸机有稳定的生产拉速。 最终其配置原则为: 2 座电炉配置2台连铸机,另建2 台连铸机作为热备机。 另外对于特钢生产最重要的专业化一对一生产,也要求配置4 台连铸机,来满足后续轧钢的工艺要求。

2.2 核心设备选型

不同的供应商的设备优缺点各有不同,经分析和对比多个设备供应商后,对搬迁新建项目主要的设备选型进行了确定。

2.2.1 电炉选型

该搬迁项目的最大特点是采用电炉短流程冶炼工艺,废钢预热体现了低能耗和绿色环境当前两大电炉发展趋势。 典型的炉型有:TENOVA 的CONSTEEL 水平连续加料预热电炉、Primetals-Quantum 电弧炉、SPCO-ECOARC 电弧炉和SMSSHARC。

图3 项目设备配置

经综合研判,最终选择西马克双竖井废钢预热超高功率直流电弧炉。 该电炉采用废钢预热全废钢冶炼,闭炉门操作、泡沫渣技术、底搅拌等技术,复合喷吹供氧、 二次燃烧等技术,实现炼钢高效、节能、环保冶炼。

2.2.2 连铸的选择

2.2.2.1 连铸机断面的选择

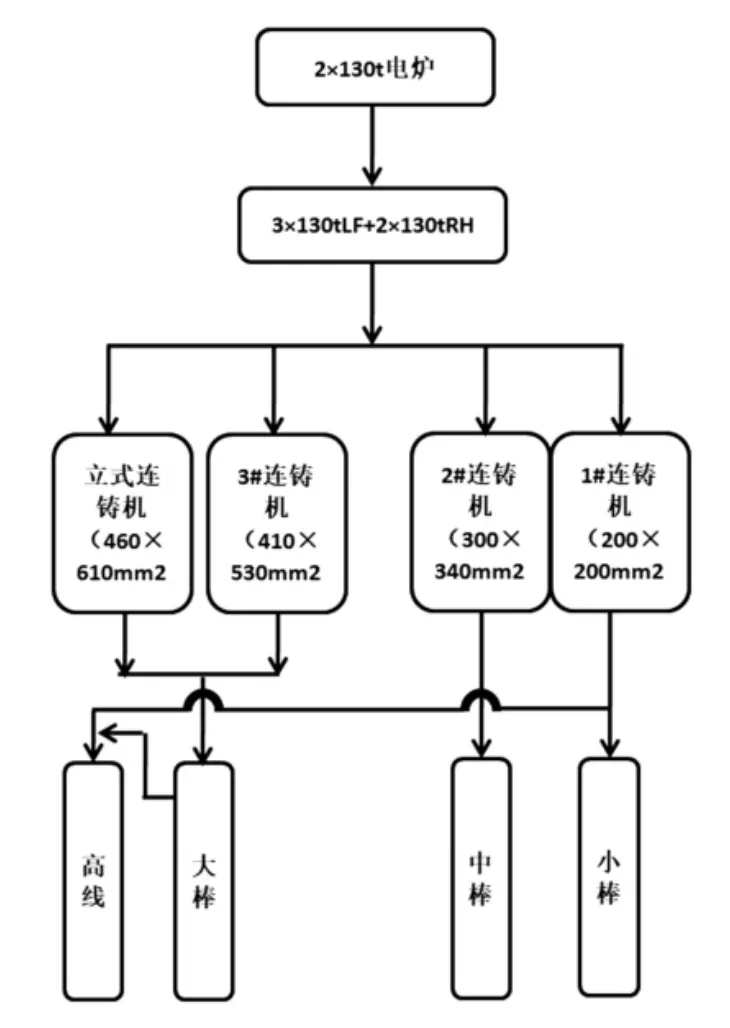

连铸机断面的选择直接决定着生产效率和实物质量,铸坯断面的配置,既要兼顾生产效率,又要满足优特钢大压缩比的要求。 为满足棒材轧制压缩比不小于7 的要求,各连铸机断面的选择如下:

(1)小棒要和高线兼顾共用,所以1号方坯连铸机铸坯规格为200 mm ×200 mm 和150 mm ×150 mm;

(2) 中棒线坯料依然沿用原厂的断面,所以2号方坯连铸机铸坯规格为300 mm×340 mm;

(3)大棒为了更大的压缩比,所以与其配套的3号方坯连铸机铸坯规格为410 mm×530 mm,4号方坯连铸机铸坯规格为460 mm×610 mm。

2.2.2.2 连铸机形式选择

立式连铸机由于其垂直布置的特点,具备一系列弧形连铸机不具备的先天优势,可生产高端钢种。 考虑到新厂的产品定位,因此决定建设一台立式连铸机(4号连铸机),服务于优特钢大棒的生产,从装备水平上提升一个档次。 该立式连铸机浇注断面规格为460 mm×610 mm,是目前世界范围内最大的大方坯连铸机。

立式连铸机的主要优势:铸坯内部铸造组织完全对称,不存在内外弧差别;其垂直布置的特点有利于夹杂物上浮和氢的逸散,凝固析出的氢聚合成为氢分子上浮逸出,减小氢对铸坯的危害;另外,立式连铸机钢水静压力比弧形铸机大的多,对于铸坯内部质量有明显提高。

立式连铸机的主要生产品种: 由于上述优势,立式连铸机可生产纯净度高、 组织均匀的轴承钢、高品质的帘线钢、弹簧钢,实现高铁轴承国产化,打破国外材料垄断现状;利用其规格大、质量好的优点可以生产大规格的大型装备原材料,如工业齿轮、渗碳轴承、工业轴承、大规格曲轴,可以实现以轧代锻,提高产品竞争力,替代进口;利用其不用矫直的优点生产高合金模具钢、工具钢等,以连铸代替模铸电渣熔铸材,形成低成本、高质量的生产工艺路线。

3 工厂布置

工厂布置是设计工作的重要环节,物流走向则是衡量工厂布置是否合理的最重要因素之一。 生产工艺的物流走向直接决定了设备最大能力的发挥、生产成本的高低和企业竞争能力。

针对上述的主要工艺设备特点,从物流角度出发,研究了多达10 多种工厂布置方案,并结合原生产企业的习惯进行了充分论证。

3.1 连铸机和轧钢线的对应布置

连铸机和轧机的布置紧密衔接,需统筹考虑。本项目共建有高线、大棒、中棒、小棒4 条轧线,以大棒轧线作为基准,其相互组合的布置主要有以下几种:

大棒布置在端部,则有:高-小-中-大、大-中-小-高、小-高-中-大、大-中-高-小、大-高-小-中几种布置方式。

大棒布置在中间,则有:高-大-中-小、小-中-大-高、高-大-小-中、中-小-大-高、高-小-大-中几种布置方式。

通过对上述轧机的布置方案的对比分析,再结合连铸机的布置原则(热送距离最短,转盘尽量少),最终形成轧钢车间布置方案:轧线自西向东按高线、大棒、中棒、小棒顺序布置。4号立式连铸机和3号大方坯连铸机对应大棒轧机紧凑布置,2号连铸机对应中棒轧机紧凑布置,1号连铸机对应小棒轧机紧凑布置。

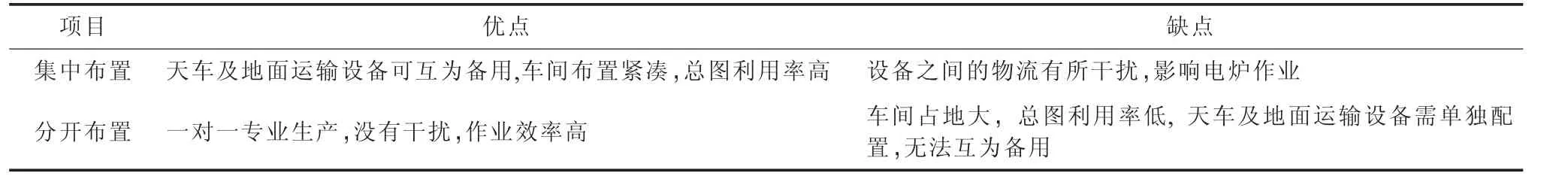

3.2 电炉的相对布置

2 座电炉的相对布置有两种方案,一种是集中布置,一种是分开布置,考虑到特钢生产的特点,为满足一对一的专业化生产,最终选择电炉分开布置。 其优缺点如表3 所示:

表3 不同布置的优缺点

3.3 电炉跨的布置

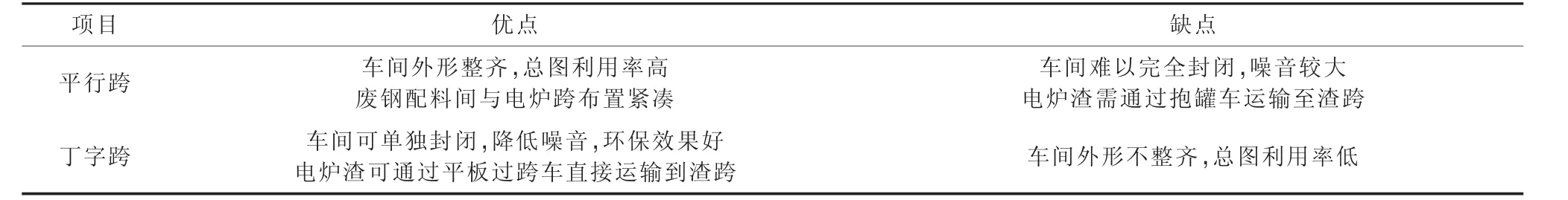

根据已选择电炉的设备特点,其加料方向与出钢方向在一条线上,这样电炉跨布置有两种方式,一种是与精炼连铸车间平行,一种是与精炼连铸车间垂直,考虑到环保要求及总图条件,最终选择丁字跨布置。 其优缺点如表4 所示。

表4 电炉跨不同布置优缺点

4 绿色环保及智能炼钢工程

4.1 绿色环保工程

4.1.1 环境除尘系统

炼钢在所有产尘点均设置了烟尘收集装置,烟尘收集后进入各除尘系统处理后达标排。

(1)电炉除尘系统。 包括一次烟气、屋顶罩二次烟气、出钢、出渣,并预留兑铁烟尘收集点。

(2)精炼除尘系统。 包括LF 精炼炉、拆炉、中包倾翻、上料、扒渣、拆包、钢包热修、RH 喂丝、修炉、真空感应炉、中包倾翻及上料除尘点。

(3)铸坯的火焰切割设置除尘系统。

(4)中间包浇筑设置除尘系统。

(5)地下料仓上料设置除尘系统。

4.1.2 电炉除尘系统烟气捕集方式

电炉除尘系统烟气捕集方式:一次烟气采用燃烧沉降室+急冷塔+二次屋顶罩烟气混合+活性炭喷射+火花捕集器。

电炉除尘系统特点: 电炉采用高效先进的烟气处理及除尘系统,更加绿色环保。 主要包括以下特点:

(1)采用特殊设计的锥形屋顶罩,控制罩口流速,可有效捕集电炉加料及冶炼过程中产生的二次烟气。

(2)采用专门的除尘罩捕集出钢、出渣产生的烟气,实现烟气的全方位捕集。

(3)采用绝热烟道和天然气烧嘴,保证一次烟气温度在900 ℃以上; 采用急冷塔将一次烟气急速冷却至270 ℃;外加活性炭喷吹技术,可有效降低烟气中的二噁英含量。

(4)除尘器入口采用火花捕集器,并增加混风阀,避免火星和高温烟气烧坏布袋。

(5)三台风机围绕混凝土进风箱布置,两用一备,节省占地。

4.2 智能炼钢工程

本次设计紧密融合大数据人工智能技术、无人操作技术,结合短流程特钢的生产特点,按照高标准进行设计规划。 主要包括以下内容:

4.2.1 炼钢工程师站

建立炼钢工程师工作站,有利于优化炼钢系统的物质流、能量流、信息流等,为提高炼钢系统的整体管理水平和控制能力创造了良好的硬件基础。

炼钢工程师工作站可实现了废钢配料天车、钢包吊运天车以及铸坯吊运天车的全程跟踪和智能调度管理;对炼钢车间内的钢包采用视频识别等先进的手段进行全程流转跟踪,保证钢包的安全运行,提高炼钢车间内的物流运输效率。

4.2.2 自动无人驾驶天车

本项目对于电炉加废钢所用的100 t 天车,除了常规的人工操作外,此天车还配备了自动功能,对废钢料篮的起吊、调运、座包等操作可实现无人驾驶。

4.2.3 各工序二级控制模型

本项目所有的生产工序都配备了二级过程控制系统,部分关键工序如电炉、连铸等,采用了国外进口成熟的二级过程控制系统,配备了成分预报,炉温控制,质量跟踪判定等先进的冶金模型,满足炼钢全流程动态生产管控的需求。

4.2.4 炼钢MES 生产管理系统

本项目配备了MES 生产管理系统,实现销售订单接收转换,动态排程、过程跟踪、动态成本统计、库存发货等炼钢全流程业务的动态管理。

5 结语

目前该项目的1号电炉及其附属工艺生产设施已进入热试投产阶段。 从1号电炉生产系统热试的情况看,电炉本体及竖井系统运行正常,点弧平稳、冶炼正常、熔化快,二次电流用到了85000 安培,二次电压用到了750 伏,功率用到了120 MW(变压器额定功率140 MVA),出钢温度1630 ℃。电炉配套的工艺设备运行正常。

1号电炉系统经过近2 个月的试生产,各项指标稳步提高,且已通过重点客户的认证,基本达到设计指标。 随着各环节的陆续投产,该项目已逐步释放出设计产能。