循环物料综合利用工艺探讨研究

2021-04-22张树刚马建军朱顺华丰兴国

张树刚,马建军,孙 浩,王 浩,朱顺华,董 蓓,师 平,丰兴国

(天津铁厂有限公司,河北056404)

0 引言

随着社会发展进程,地球的矿产资源不断地开采和利用,高品位的含铁矿产越来越少,同时也产生了越来越多的冶金含铁固废,其中铁含量可达到一些普通铁矿中的含量标准。 因此,冶金含铁固废如何有效回收利用是解决冶金行业环境问题和绿色发展问题的关键。

目前天铁公司炼铁、炼钢、热轧等工序每天会产生大量的各类除尘灰、微粒渣钢、瓦斯灰等含铁固废(下面统称“ 循环物料”),这些循环物料的含铁量在30~50%,若不回收有效利用,会造成巨大的浪费,同时也会对环境造成恶劣的影响。 针对这一情况,天铁公司开展了循环物料综合回收利用工艺试验研究,探讨使用烧结系统处理这些循环物料的工艺技术,在保证烧结矿质量的前提下,平稳、有序消耗这些循环物料,使烧结生产消耗循环物料的量与各生产工序产生量达到平衡的状态。

1 循环物料的综合利用

天铁公司烧结生产一直在稳定的消耗着炼铁的除尘灰,拥有丰富的配用经验,但要对这些多品种循环物料进行综合消耗,还是存在很多难题。 各种循环物料含铁品位差异、 微量元素差异很大,且含量不稳定; 另外各种除尘灰中有害元素含量高、粒级过细、不易溶于水、不易混匀造球,若盲目大量使用势必会造成烧结矿产量及质量下降,而少量使用又无法解决循环物料过剩的困境。 若想最大限度持续、稳定消耗循环物料,必需要根据各品种循环物料含铁量进行分类,通过工艺改进将这些循环物料含铁量进行调整、优化,使烧结混合料达到成分稳定的结构,满足烧结成分需求。

1.1 料场机械混匀配加

若场地有限,同时不想投入过多成本,可以通过汽车运输除尘灰,在单一品种料堆场地用铲车进行机械混匀,然后直接通过料场皮带运输到料仓,通过控制配比,小配比(3~5%)用量使用,每天可额外消耗200~500 吨除尘灰或其他循环物料。

优势是:在降低烧结成本的同时,能增加含铁固废的消耗。

不足是:只能单一消耗一种循环物料,且由于成分波动影响配用量,配用量一旦增加,烧结矿质量难以保证。

1.2 混合机混匀配加

天铁公司在2019 年底使用已停产的崇钢烧结混配系统,对多品种循环物料通过配料圆盘、电子皮带秤及混合机进行混匀,形成单一的循环物料送往料场供一烧配料使用。

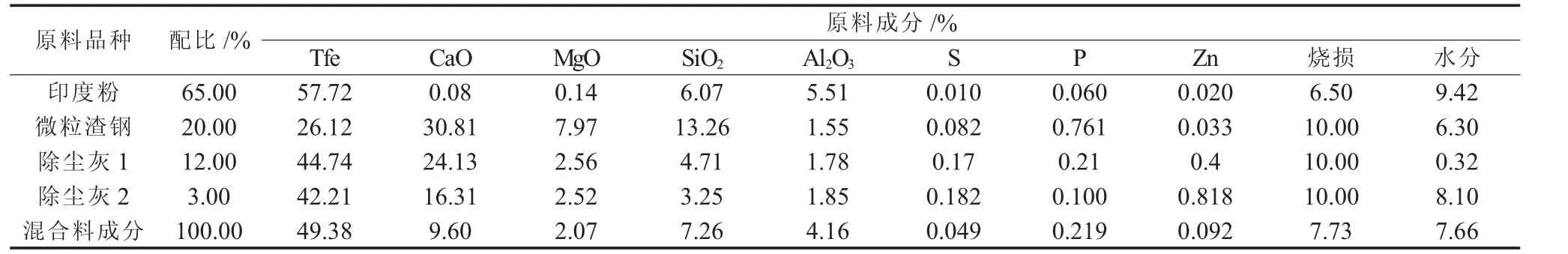

优势是: 可以即时调整配比和增加含铁固废品种,同时经过混合机混匀后,成分更加稳定,结构更加合理,可增加烧结使用崇钢混合粉的配比,有利于加快消耗全公司含铁固废。 崇钢混合粉配比见表1。

不足是:崇钢距离天铁料场有一段距离,用汽车往返运输成本较高,且在崇钢对循环物料混匀加工成本也不低,对于烧结成本较为不利,且受公路运输限制。 由于加大使用量,造成全力运输仅仅能满足一烧使用,出现堵车卸料不及时、车辆不足时会造成无法满足烧结用量需求。

1.3 料场混匀配加

表1 崇钢混合粉配比(2019.12.21)

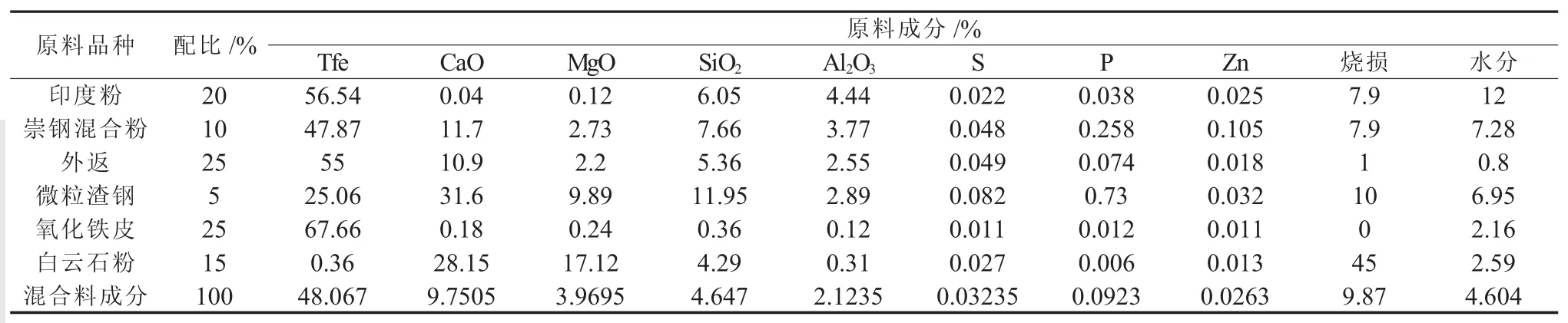

天铁公司二料场配有混匀料场,料场经过重新科学布局调整,充分利用混匀料场的优势,二料场已具备为四烧堆料的同时为一烧混堆循环物料混合料。 这样在保证前述优势的基础上,节省了大量崇钢混合料的加工和运输费用,在少投入的同时,可以根据一烧原料结构增加多种含铁料品种配加适量的循环物料,更好的降低烧结矿成本。 通过不断调整一烧混匀料堆配比结构,不断消耗循环物料,使循环物料与烧结生产外采含铁料消耗达到稳定平衡的状态。 这样就可以实现稳定的配比,满足循环物料稳定、科学消耗,为增加低成本含铁料种类,降低烧结成本有效拓展了空间。 一烧使用混匀粉配比如表2 所示。

1.4 钢泥配加系统

表2 一烧使用混匀粉配比

天铁公司成功开发了烧结混匀制粒系统配加钢泥工艺,通过多级泵站与管道输送相结合的技术,将炼钢区钢泥输送至烧结混匀制粒系统,可以实现钢泥由炼钢到烧结区域的连续、 稳定的供给。这项技术的综合运用,在保证了烧结混合料水分稳定性同时,充分利用了钢泥良好的粘结性,提高了混合料成球率和生球强度。 钢泥回收、输送、配加与烧结本身的生产系统的有效衔接,不影响原烧结系统正常生产。

2 工艺配套技术改造

2.1 提升烧结垂直燃烧速度

随着循环物料逐步增加,对烧结工艺生产势必会造成一定的负面影响,由于循环物料中有害元素(尤其是除尘灰)较多、粒级过细、不易溶于水、不易混匀造球,在含铁料混匀制粒过程中,需要适当提高混匀料水分保证成球率。 当烧结混合料通过点火器后,料层上部物料中的水分遇热蒸发,达到烧结料层下部低于露点温度时凝结,使下部物料含水量过高而形成过湿层,又由于循环物料含量过高,混合料小球易破碎,最终导致烧结料层透气性恶化。烧结透气性能变差,直接影响烧结垂直燃烧速度,从而影响烧结产能。

针对这一情况,可以通过一定的技术改造提升烧结垂直燃烧速度,例如增设松料器、平料网、料面压孔装置等等。 天铁通过多种改造相结合的方式,重点研究了自旋式料面锥形压孔装置的应用,在松料器和布料器之后,安装一种自旋式料面锥形压孔装置。 通过对成型的烧结料面打孔,提高烧结透气性,从而加快烧结垂直燃烧速度,提高烧结机机速,提升烧结产能。

其工作原理为:通过烧结机运行,料面移动带动圆辊旋转,圆辊旋转使锥形狼牙插入烧结料面,形成适宜的透气孔。 混合料在逐步向下进行烧结过程,可针对料面透气性不同压出不同的透气孔,使混合料的透气性提高且均匀,从而加快烧结垂直燃烧速度,缩短烧结时间。

2.2 提升烧结混合料温度

烧结工序配加钢泥以后,由于钢泥的特性,使其配入混合料后容易造成混合料粒度两级分化,直接影响料层中的换热,导致热量损失过大,难以形成足够的液相,致使烧结产量指标恶化。目前国内烧结厂主要是通过提高混合料温度来解决热量损失造成的燃耗升高的难题,一般大都在混合机通蒸汽、提高配水温度等措施来提升混合料温度,可提升料温到50~55 ℃之间。 此工艺虽然可以提升料温,但未能达到烧结最佳需求料温,还有很大的提升空间。

理论上,在混合料预热的位置越接近烧结机,需求的热量就越少,同时预热效果也越明显。 因此烧结厂在一混加高温热水和二混加蒸汽的同时,又在烧结机混合料矿仓安装了三段式提高料温蒸汽加热装置。 其工作原理为:通过汽液分离器分离后的干蒸汽进入矿槽顶部,通过三段式提高料温蒸汽加热装置进入矿槽底部,再通过蒸汽喷射口对烧结混合料进行蒸汽预热。 该技术对烧结提产降耗有很好的促进作用。

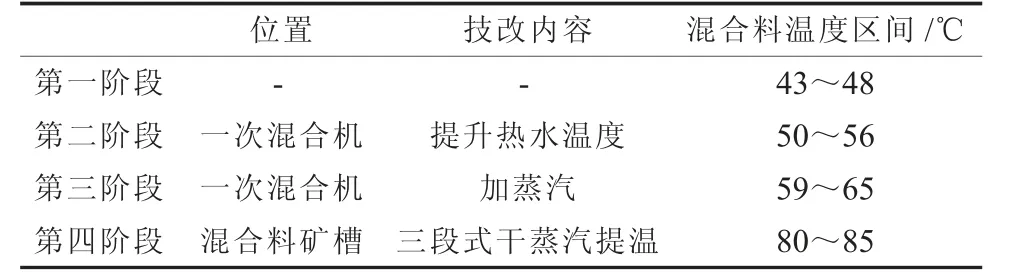

(1)通过汽液分离器脱水的干蒸汽,从蒸汽喷射口喷出,形成高速蒸汽流,对混合料进行预热;蒸汽通过布料圆辊逐步向下,与混合料对流传热,将热量传给烧结混合料;由于热交换位置位于混合料中心部位,蒸汽能充分与混合料接触,热交换效果好,热利用率可达95%以上,混合料温度可提高到80~85 ℃(见表3)。

表3 各阶段混合料升温技改内容及效果

(2)由于混合料预热后直接进入烧结机进行烧结工序,降低了预热混合料的需求热量,同时又减少了皮带运输过程中混合料的热量损失,节省了烧结燃料消耗。

(3)这项改造不但提温效果好、热利用率高、提产效果明显,而且安全可靠,操作方便,维修和更换快速便捷。

3 实施效果

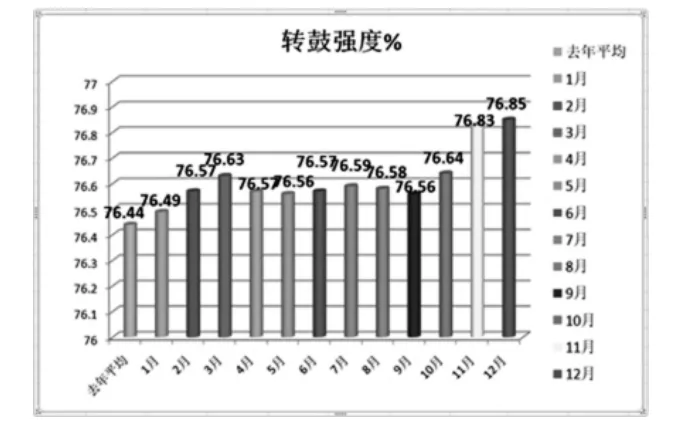

天铁公司烧结厂自开展循环物料综合回收利用工艺试验研究以来,共计消耗除尘灰4.3 万吨,微粒渣钢9.1 万吨,氧化铁皮15.9 万吨,瓦斯灰5.7 万吨,钢泥1.6 万吨。 在烧结矿质量略有提升(见图1)和生产顺行的前提下,大量的消耗了循环物料,解决了前期循环物料过剩的难题,同时又降低了烧结矿成本,16 个月为公司创造了巨大的经济效益15463.92 万元。

图1 转鼓强调指标

4 结语

通过对循环物料综合利用工艺课题的重点攻关,成功的消耗了天铁公司长期积存的循环物料,并使其达到稳定、均衡的消耗。 在降低循环物料对烧结造成的不利影响同时,有效的降低了烧结矿生产的原、燃料消耗,即改善了企业生产作业环境,又为企业创造了效益。

目前我国冶金固废综合回收利用还处于起步发展阶段,冶金固废资源化利用的途径会越来越多,随着政策的推动和技术的进步,天铁的冶金固废资源化利用程度将不断提高,真正实现资源、环境与经济的可持续性发展。