基于S7-1200PLC与单相调压模块的温度自动控制系统的设计

2021-04-22马志新

马志新

(甘肃能源化工职业学院电气工程系,甘肃 兰州 730000)

1.温度自动控制系统的概念及组成

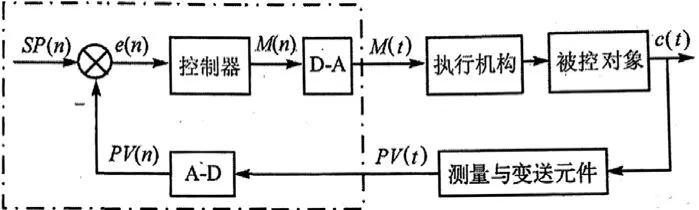

温度与我们的日常生活息息相关,很多设备都需要控制温度来维持正常生产或运行。工业生产的工艺条件要求生产在一定的温度、压力、流量等条件下进行,有时需在高温、高压、特低温、真空的条件下,严格按照工艺流程操作使生产正常进行。为了保证工业生产能够安全、有序、高效地进行,也为了减轻操作工作负担,人们在工业现场配置了一些专门的装置,对工业生产过程进行控制,使工业生产不同程度地自动进行。采用特定装置代替人工直接劳动,对工业生产过程进行有效控制的方法称为工业过程自动化。为了实现生产过程自动化,就要构成自动控制系统。一个闭环温度自动控制系统由四个基本部分组成,即被控对象、变送器、控制器和执行器;引起被控变量偏离给定值的一切干扰作用于被控对象,首先由测量与变送元件检测出被控变量的变化,并把它转换成与被控变量对应的4-20mA DC电流信号送给控制器;控制器把测量值和给定值进行比较,根据偏差按一定的控制规律运算后输出控制信号,执行机构按照控制器送来的控制信号执行操作任务,改变操纵介质的能量,使得被控变量温度C(t)趋近于给定值SP(n),整个工作过程见图1。

2.基于S7-1200 PLC与单相调压模块的温度自动控制系统的构成方案阐述

2.1 流程及工艺介绍

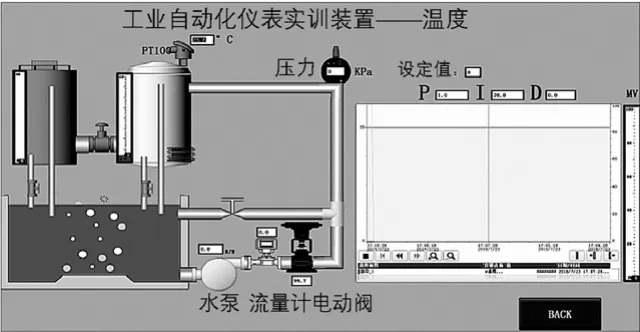

本案以安装于兰州新区职教园区的甘肃省公共技能实训中心,由西门子自动化公司生产的SCE-IAI02工业自动化装置为例。该自动化设备工艺流程方面主要以水的循环来完成物料的传送,储水的容器有3个,第一个是水槽,第二个是铁罐,第三个是有机玻璃做成的透明罐,水槽的位置在下方,铁罐和透明罐的位置在上方,他们之间本来有落差。这三个容器通过PPR管道连接在一起,构成水循环的流动的通路,介质水通过水泵从水槽先加压从铁罐上方注入,从铁罐下方利用水的落差自然流向透明罐,在透明罐中建立液位后再流向水槽,构成回路。在水槽中安装有上、下水位检测开关,管道上安装有过滤器、电磁流量计、电动调节阀、旁路阀、回流阀。铁罐中安装有压力变送器测量液位,热电偶测量温度。透明罐中安装有测量液位的压力变送器。通过这些检测仪表的工作,可以测量四大热工参数。通过配置其它仪表和PLC、变频器、工控机、显示器等设备,在这套装置上可以组态出温度、压力、流量、液位的自动检测和自动控制系统,应用于生产过程自动化和化工自动化等专业的有关课程的实训教学工作。设备工艺流程图见图2。

图2 设备工艺流程图

2.2 实际温度自动控制系统的构成(被控变量、被控对象的选择)

在SCE-IAI02工业自动化实训设备上,铁罐中有电加热管,加热管通电后可以加热水,通过PLC控制单相调压模块进而控制加热管的电压和电流可以控制水的加热速度进而控制铁罐温度。可以选择铁罐温度为被控变量,铁罐为被控对象,选择单相调压模块为执行器,PLC为控制器,就可以构成一个温度自动控制系统。该自动控制系统是一个闭环自动控制系统,它可以通过PLC和单相调压模块的自动控制,把铁罐中水的温度控制在给定的恒温值上。

2.3 主要硬件选型,选择CPU型号

由于主要设备PLC、变频器、工控电脑通过网线已经实现物理连接,所以一开始就要在组态软件中进行硬件组态,这套装置的工控机中有2个网卡,通过设置PG/PC接口,就可以确定具体的网卡接口是1还是2。先查看工控机网卡用的是哪一个,然后设PG/PC接口,选定一个网卡为工作网卡。打开工控机TIA PORTAL平台,创建新项目改名并保存在预先新建的文件夹中,在PORTAL软件中,选择所用的S7-1200的CPU型号并确定订货号,此订货号和设备上面安装的CPU订货号要保持一致,否则会报错,后面的所有工作都进行不下去,选好CPU之后,在CPU属性窗口设置它的名称和IP地址,在一些特定场合还可以修改CPU的I/O地址编号,然后编译下载至PLC中。在下载时,还要选择好所用的网卡。

2.4 ADD扩展模块,并组态模块I/O信号地址、类型和范围

在设备完成温度自动控制的过渡过程中,CPU处理的是数字信号,但检测仪表的输出信号是模拟信号,执行器的动作信号也是模拟信号,所以此系统中会有模拟信号至数字信号的转换和数字信号至模拟信号的转换过程,这个对向的转换过程需要AI和AQ模块来实现,AI模块配合变送器主要完成模拟量采集和A/D转换,AQ模块主要完成D/A转换工作。在TIA PORTAL 组态平台,对照硬件设施的配置增加1个扩展模块AI/AQ,AI模块做A/D转换用,AQ模块做D/A转换用。还需要对AI/AQ模块进行I/O通道设置,I/O的起始地址设为10,4个模拟量输入通道IW10、IW12、IW14、IW16信号类型均为4-20mA电流信号,2个模拟量输出通道之一的QW12信号类型设为4-20mA电流,并且用QW12控制单相调压模块,组态好后,编译下载至PLC中。

2.5 操作站的组态和联网

这套装置中由于没有配置触模屏显示采集到的模拟量和其他一些参数,因此可以将工控电脑组态为工程师站,此站点还可以完成操作员站和上位机的工作。整套设备采用现场总线控制系统,对工程师站的组态,可以在在TIA PORTAL平台的设备视图中,点击增加PC -STATION,设置IP地址,此IP地址一定要和工控电脑主机的IP地址一致,因此有必要一开始就查看工控机的IP地址并记录下来。PC -STATION和PLC的联网,具体可以通过拖网口的方式完成2台设备的组态联网,这时的PC-STATION已经具备上位机的功能了,再给上位机添加新画面,在新画面增加显示单元,显示单元和有关需要显示的变量进行关联就可以显示有关的模拟量、趋势画面、总貌画面。新画面中增加按钮控制加热管启、停。增加文字可以使画面更具丰富性。

2.6 ADD变量表并组态

在整个组态和编程调试过程中会用到好多变量,有模拟量采集前后的变量,还有经过换算之后的中间变量,为了同一个变量在不同场合多次引用,可以在本组态工作流程中通过TIA PORTAL平台增加一个变量表,通过变量表设置各个参与自动控制系统设计的变量的“名称”“数据类型”“地址”,并做到“名称”“数据类型”“地址”的唯一性和对称性,比如通过调用地址就可以知道此变量的名称和数据类型。此变量表组态好后自觉的配合程序,并且和程序中出现的所有变量一一对应,并互为表里。

2.7 主程序编程

主程序主要做模拟量采集和电加热管启动、停止控制,在树目录下Main主程序界面中,先增加几个Real型的临时数据temp,采集几个模拟量就增加几个临时数据temp,温度等诸多模拟量采集在梯形图中可以通过不同的指令实现,本案中采用除法DIV指令,使仪表的测量下限、输出下限4mA和0对应,仪表的测量上限、输出上限20mA和27648对应,并有一一对应的比例关系。通过除法指令完成模拟量采集的换算工作。主程序编写完毕,编译下载到CPU中。将变频器设为手动状态,给一个转速值,使水路循环,给单相调压模块的控制端QW12 MOVE一个初始值,在铁罐中水位大于一定值时加热管开始工作,启动程序监视,进入在线模式后,在DIV模块的OUT端会出现各模拟量的实时测量值。

2.8 在控制系统中加入PID模块,对铁罐温度进行自动控制

在项目树工艺对象下,新增PID_Compact模块,并对该模块进行设置,设置控制器类型及Input和Output参数。然后调用PID_Compact指令。在树目录下添加一个循环中断组织块,从工艺指令中将PID_Compact背景数据块拖入子程序,设置Set point的具体温度数值,将Input和温度反馈值关联,将Output per和QW 12关联,模式激活上连一常开触点,模式开关Mode关联一个中间寄存器。工作时,PID控制器连续的采集温度的实际值,并与设定值比较,根据偏差,PID控制器进行运算,输出信号给单相调压器,使单相调压器动作,输出电压和频率可调的交流电控制加热管的功率和加热速度,进而控制铁罐温度。

2.9 调试

程序下载完成后,将变频器G120的工作状态设为手动状态,手动输出一个电压值,使电机和泵运转。直到水路循环并且铁罐的液位超过下限值后,再设置循环中断子程序处于运行状态,模式激活方式开关外接的常开触点接通一次,模式开关Mode修改操作数为3,使PID模块工作于自动状态,主程序和子程序同时工作,这时整个自动控制系统开始工作。通过程序启动单相调压器,使单相调压器接收PLC的输出信号,完成温度的调节和控制,通过加热管的可控的工作,循环系统中的水温靠近于Set point值上。以单相调压器为执行器,PLC为控制器的温度自动控制系统组态调试完毕。

3.结语

此类控制方案由于采用智能变送器、智能控制器和现场总线控制技术,通过网络传输信号,降低了仪表工的体力劳动强度,还提高了被控变量的控制精度。由于以PLC为核心的工业生产装置综合采用控制技术、通信技术和计算机技术,配合其他智能设备可以构成各种规模的集散控制系统和现场总线控制系统,使网络型工业控制方案在工业自动化领域获得了更多的应用,相信在不久的将来,这一技术在各种工业自动控制领域会遍地开花。