煤气化灰渣中残炭对灰渣流动性影响的研究进展

2021-04-21孔令学李怀柱郭振兴白宗庆

王 冀,孔令学,白 进,李怀柱,郭振兴,白宗庆,李 文

(1.中国科学院山西煤炭化学研究所 煤转化国家重点实验室,山西 太原 030001;2.中国科学院大学,北京 100049)

0 引 言

能源是社会发展和经济增长的重要推动力,我国能源的特点是“富煤、贫油、少气”[1]。我国作为世界上最大的发展中国家,也是世界上最大的能源消费国,预测到2050年,煤炭占全国化石能源消费的比重仍然维持在50%以上[2]。此外,煤炭作为我国传统的能源来源,在我国一次能源消费中仍占据主导地位,因此我国以煤炭为主的能源结构在短期内不会改变[3]。此外,我国石油和天然气的对外依存度逐年攀升,2019年我国原油的进口量破5亿t,石油进口量首次突破5 000万t,原油和石油的对外依存度双破70%,进口量居世界首位[4]。同时,我国天然气的对外依存度在2018年超越日本,成为全球最大的进口国[5]。因此,实现煤炭资源的清洁高效利用,不仅对我国的能源安全具有重要意义,还直接影响我国经济和社会的可持续发展。

煤气化技术是煤炭清洁高效转化的核心技术、龙头技术,是发展煤基化学品合成、液体燃料合成、先进的IGCC发电系统、多联产系统、制氢、燃料电池、直接还原炼铁等过程工业的基础,此外煤气化技术可以减少CO2温室气体以及氮氧化物等有害气体的排放,从而实现煤炭资源的清洁高效利用[6-8]。煤气化过程中,煤首先经历热解过程,煤中有机质发生一系列改变,挥发分逸出,形成焦炭和半焦等产物。煤焦颗粒和气化剂通过化学反应将煤或煤焦中的有机质转化为有用气体[9-10]。煤气化技术从开发到应用已有200多年的历史,20世纪末期以来居高不下的原油价格,大力推动了世界各国对煤炭气化技术的研发,先后有一批种类多样的煤气化技术在工业上得到了推广和应用,气化炉型也有上百种。按照固体燃料在气化炉内的运动状态和气化炉结构的差异,煤气化技术可分为固定床气化、流化床气化和气流床气化。根据气化炉灰渣排渣方式的不同,可以分为固态(干灰)排渣气化炉和液态排渣气化炉。

对于采用液态排渣的固定床和气流床气化炉,灰渣的流动性是气化用煤选择的重要参数,也是影响气化炉稳定操作的关键因素,当灰渣的流动性与气化炉操作条件不匹配时,往往导致气化炉的非正常停车问题[11]。灰渣的流动性主要包括煤灰的熔融特性和熔渣的黏温特性[12]。煤灰在高温下生成的矿物质是影响煤灰熔融特性的直接原因[13];而灰渣的黏度由结晶固相和液相化学组成决定[14-16]。灰渣的化学组成对灰渣流动性已有系统研究,前人针对不同化学组成煤灰对熔融性和黏温特性的影响提出了酸碱性理论以及网格生成理论[17],在考虑温度以及气氛等影响因素的前提下建立了一系列熔融温度和黏度预测模型[18]。理论上,煤气化灰渣应是来源于煤中矿物质转化形成的玻璃状惰性物质,然而,由于气化过程中煤焦的不完全转化以及煤焦与灰渣的相互作用,导致煤气化灰渣中存在一定含量的残炭(未反应煤焦)。残炭的存在不仅导致碳转化率降低,且对熔渣的流动性产生重要影响[19],此外还阻碍了灰渣的固废利用[20]。

目前,针对煤气化灰渣中残炭的研究受到了广泛关注,众多学者对熔渣中残炭的形成原因进行分析。已有研究表明,煤气化灰渣中残炭的碳结构、气化反应性与煤焦存在显著差异,同时残炭与灰渣中矿物质可发生碳热反应,并影响煤灰的流动性质,进而对气化炉的液态排渣过程产生重要影响。本文对液态排渣气化炉灰渣中残炭产生机理、残炭性质、残炭对煤灰的流动性质、残炭与矿物质的碳热反应等方面进行了综述。

1 煤气化灰渣中残炭的形成分析

煤气化过程是以煤或煤焦为原料,以氧气(空气、富氧或纯氧)、水蒸气、氢气或二氧化碳等为气化剂,在一定温度和压力下通过化学反应将煤或煤焦中的可燃部分转化为气体(一氧化碳、氢气及甲烷等)的过程。对于液态排渣气化炉,煤气化过程一般由3部分组成:煤的热解、脱除挥发分生成煤焦、煤焦气化反应、煤中矿物质转化为灰和渣[21-22]。理论上,气化渣应是来源于煤中矿物质,即组成应为矿物质,但实际煤气化过程中,煤焦并不能完全与气化剂发生反应,从而导致了气化渣中残炭的形成(图1)。

图1 气流床煤气化过程气化渣中残炭的形成过程

液态排渣气化炉灰渣中残炭的形成与多种因素有关,宏观上,煤种和气化操作条件是影响其含量的主要因素;微观上,未反应煤焦和熔渣的相互作用决定了残炭在灰渣中的赋存状态。

1.1 煤种及气化条件

首先,残炭含量与原料煤种密切相关。煤的变质程度与碳结构中活性组分相关,高变质程度煤含有较高的碳含量和少量的活性位,因此在气化炉内完全气化的难度较大[23]。同时,大颗粒煤焦在固定床气化过程中内外表面存在温度差以及气化剂扩散阻力较大,使得气化不完全,也会导致气化灰渣中残炭含量较高[24]。此外,对于煤灰熔融温度较低的煤种,为考虑整体能耗,选择较低的气化炉操作温度,也会导致碳转化率较低,形成气化灰渣中的残炭。

其次,气化炉的结构设计和操作条件也是影响灰渣中残炭的重要因素。固定床气化炉采用干法排渣,操作温度较低,研究表明灰渣中残炭含量受操作条件和煤种影响变化很大[25]。固定床熔渣式BGL气化炉采用液态排渣技术,若排渣不顺致使液态渣的液位上涨,高温区未反应的煤焦被熔渣包裹,与气化剂隔绝,导致激冷熔渣中形成残炭[26]。流化床气化炉操作温度较低,干灰中残炭含量较高(5%~25%),但在循环流化床气化炉中,由于粗合成气中细灰颗粒被二次利用,因此灰渣中的残炭含量较低[27]。气流床气化炉一般在高温(>1 300 ℃)下运行,煤焦的碳转化率可达98.0% 以上。然而,当气化炉在不稳定条件下运行时,未反应的残焦颗粒会被经过气流夹带作用撞击到壁面上,并部分沉积在熔渣层表面,导致细渣和粗渣中炭含量可分别达到30%~35%和10%[28-29]。姜杨[30]和程新明[31]分别分析了壳牌气化炉和德士古气化炉灰渣残炭量高的原因,发现炉体温度低、喷嘴雾化效果差以及氧煤比较低等操作原因是气化灰渣中的残炭含量增加的重要因素。

1.2 焦渣的相互作用

在液态排渣气化炉高温条件下,灰渣以液态熔渣形式存在,当未反应的煤焦沉积到熔渣表面时,焦渣相互接触并发生反应。结合真实的气化反应条件,相关学者对熔渣捕获煤焦以及焦渣之间的反应进行了研究。

1.2.1熔渣对煤焦的捕获

首先,气化过程中,煤焦颗粒的有机质逐渐转化,而其中的矿物质经历烧结、熔融等过程,逐渐暴露在未反应的煤焦表面。随着煤焦表面熔融的矿物质增加,炭颗粒的黏度增加,导致未反应的煤焦更易被熔渣所黏附,从而沉积在熔渣表面(图2)[32]。

图2 气化过程中残焦颗粒黏附机理[32]

Shimizu等[33]建立了高温气化条件下预测煤焦颗粒在熔渣表面捕获的模型。模型假设颗粒由气体携带撞击熔渣表面后即被黏附,后续的煤焦颗粒若继续撞击到炭层则会反弹,单位面积的煤焦沉积率和煤焦消耗速率共同决定颗粒捕获的可能性,但该模型未考虑熔渣与残炭之间的反应。Montagnaro等[34]考虑了气流床气化炉内湍流和旋流对残焦附着在熔渣表面的影响,提出了3种煤焦与熔渣的存在形式(图3):① 煤焦颗粒沉积到熔渣表面包裹在熔渣内部,阻碍了颗粒和气化剂之间的反应(regime E);② 煤焦颗粒黏附在熔渣表面,其裸露部分和气化剂继续反应(regime S);③ 熔渣表面沉积煤焦颗粒后形成炭层,阻碍未反应煤焦颗粒继续沉积(regime SC)。

图3 残炭在熔渣表面赋存形式[34]

1.2.2煤焦与熔渣的反应模型

煤焦在熔渣表面黏附后,与气化剂接触部分继续进行气固反应,通过热辐射进行传热,而与熔渣接触的部分则进行液固反应,通过热传导进行传热(图4,h为高度)。Mehta等[35]通过原位摄像和在线监测生成气中CO和CO2组分,发现其含炭材料和灰渣化学组成对焦渣反应动力学和焦渣润湿性有重要影响,煤焦主要能够还原熔渣中的含铁和含硅矿物质。Shen等[36]通过原位试验发现并研究了熔渣界面煤焦与CO2反应过程中的气泡现象,认为气泡生成的机理是二氧化碳气体通过煤焦孔道扩散到颗粒内部与碳质反应后,气体产物CO扩散到煤焦与熔渣的界面并形成气泡浮于液体表面,即气泡的生成与颗粒的初始粒度有关。但煤焦与熔渣存在密度差,残炭在熔渣中存在浮沉行为,且熔渣的组分改变以及不同液态排渣气化炉内气氛差异对焦渣相互作用存在很大影响,但相关研究工作未见报道。

图4 焦渣相互作用示意[36]

2 气化灰渣中残炭的性质

2.1 气化灰渣中残炭的提取

气化灰渣中残炭的存在阻碍了气化灰渣的利用,因此炭渣分离对于气化灰渣用于制备建材以及锅炉掺烧具有重要意义。已有研究中提取残炭的方法主要为浮选和酸洗。众多学者探索了不同的捕收剂和起泡剂用量对气化炉中粗渣和细渣中残炭的浮选效果。Guo等[37]通过三段浮选试验,残炭回收效率达到了52.65%。还有学者研究了粗渣和细渣中粒径和烧失量的关系,提出了分级分选后分类进行掺烧和制备活性炭的技术路线,提高了灰渣中残炭的利用效率[38]。此外,根据GB/T 7560—2001《煤中矿物质的测定方法》,盐酸和氢氟酸可以有效脱除煤灰的矿物质,因此有学者利用盐酸和氢氟酸提取灰渣中的残炭,将灰渣在50 ℃盐酸和氢氟酸中分别浸泡24 h和36 h,得到了灰分仅3%左右的残炭,并研究了气化灰渣中残炭的性质[28]。但笔者基于脱灰提取残炭试验操作认为,虽然酸洗得到残炭中灰含量较少,但酸洗破坏了残炭的物理化学结构,改变了残炭性质,且酸洗提取残炭在实际工业生产中经济性差。而浮选提取残炭仍存在提取效率较低的缺点,如何精细化利用不同液态排渣气化炉灰渣中的残炭对于实现碳资源的高效利用至关重要,因此还需进一步深入研究。

2.2 气化灰渣中残炭的物理性质

气化灰渣中的残炭大致可以分成3类:未反应的碳、碳质页岩、外覆灰层的炭黑物质。宏观上,残炭多为圆形、蜂窝状和多孔大颗粒;微观上,残炭颗粒为非均质体,形态有惰质炭、各向同性焦和各向异性焦。按照残炭的来源又可以分为燃烧过程中的残炭、气化过程中的残炭以及熔渣中的残炭[11]。Wagner等[25]利用岩相显微镜观察了固定床气化炉内气化灰渣中未反应炭(图5),发现残炭的主要来源是未反应的炭,占比约为75%,其来源为密实炭颗粒、层状炭颗粒、多空未反应炭颗粒以及煤质未反应炭颗粒等。Wu等[29]考察了水煤浆气流床气化炉灰渣中的残炭,发现气化细渣和粗渣中残炭的形貌相似,但与煤焦相比,残炭的孔道较少,且大部分残炭直径在160 μm以上(图6)。Wang等[39]对固定床熔渣式气化炉气化渣中的残炭进行了深入分析,发现气化熔渣中存在2种不同的残炭,一种为熔渣包裹的残炭,粒径为2~4 cm,另一种为气化炉发生堵渣时的残炭,粒径为1~2 cm(图7)。

图5 固定床气化灰渣中的残炭[25]

图6 水煤浆气化炉渣中残炭[29]

图7 无烟煤固定床熔渣式气化炉渣中残炭[39]

孔结构和比表面积是气化灰渣中残炭性质的关键参数。通过BET分析发现,气化灰渣中的残炭相对于煤焦比表面积较大,孔隙率较丰富。这主要是由于气化灰渣在热解段挥发分消失以及气化阶段气化剂通过煤焦孔道进行反应起到了造孔作用。但由于粗渣中残炭在气化炉内停留时间短,导致其孔结构和表面积比细渣中残炭的小。残炭的石墨化程度是碳结构的重要参数。通过XRD和拉曼分析发现,气流床气化灰渣中残炭的石墨化程度不同,由于细渣中的残炭经历了更高的温度区间和停留时间较短,因此细渣中碳的石墨化程度较高。另外,气化灰渣中残炭比煤焦的气化反应性好,这是因为气化残炭的孔隙率大。同时,由于粗渣中残炭石墨化程度低,sp2-sp3混合键形式的活性中心较多,因此粗渣中的残炭比细渣中的残炭具有更高的气化活性[28,40]。基于以上研究,说明残炭广泛存在于液态排渣气化炉灰渣中,且物理化学性质存在一定差异。

2.3 气化灰渣中残炭的化学反应性

残炭的反应性是碳资源二次利用的重要参数。Zhao等[41]在空气气氛下研究了残炭的反应性,通过热重试验发现粗渣中的残炭气化反应性比细渣中气化反应性强,原因是细渣中的残炭在高温合成气的作用下形成了Soot物质,导致很难反应完全,而粗渣中的残炭被熔渣包裹,反应性高于细渣中的残炭。此外,也有学者在CO2气氛下研究了残炭的气化反应性。煤焦的气化反应性主要受到煤焦的孔体积和比表面积、煤焦中矿物质以及煤焦的微晶结构等因素影响。Xu等[40]和Wu等[28]研究表明粗渣中残炭气化反应性好于细渣中残炭气化反应性。Xu等[40]研究了矿物质对残炭反应性的影响,认为细渣中矿物质的存在会抑制残碳的气化反应,而粗渣中矿物质对残碳的气化反应起到催化作用。而Wu等[28]认为丰富的孔隙是导致煤焦气化反应性比残炭气化反应性强的原因,而粗渣中残炭含有较多的活性位是导致其气化反应性高的原因。Wang等[39]发现无烟煤固定床熔渣式气化炉渣中残炭的反应性要高于850 ℃煤焦的反应性,主要原因是残炭具有比煤焦更高的比表面积和孔道结构(图8)。但笔者认为残炭中灰分的元素组成、结合形式以及微晶结构也是影响残炭气化反应性的重要因素。

图8 无烟煤固定床熔渣式气化灰渣残炭及煤焦反应性

3 残炭对灰渣流动性的影响

3.1 残炭对煤灰熔融性的影响

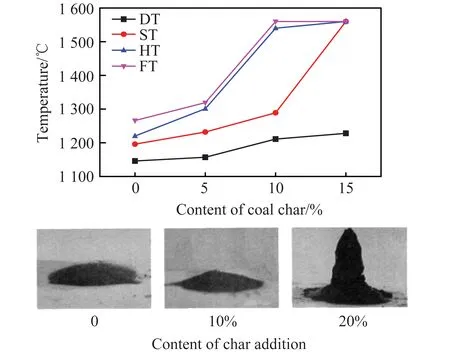

作为气化灰渣中的重要组成,残炭存在对煤灰熔融性具有重要影响。陈冬霞等[42]通过向煤灰中添加高温焦,研究了Ar气氛下煤灰中残炭对熔融性的影响,发现随着煤灰中焦含量的增加,煤灰熔融温度随之升高,当灰中焦含量达到20%后,焦与焦之间通过熔融煤灰的黏结作用形成了不熔骨架,导致灰锥高度不再随温度上升而变化(图9)。同时,观察到相对于未添加焦的煤灰,添加焦后的煤灰熔融后表面存在颗粒状焦。李风海等[43]研究了残炭含量在弱还原性和氧化性气氛下对小龙潭褐煤灰熔融特性的影响,发现小龙潭褐煤的熔融性随残炭含量的增加先升高再减少,随后继续升高。综上,残炭可以显著提高煤灰的熔融特征温度,并导致液态排渣气化炉中煤灰完全熔融难度增加。

图9 煤灰中焦的含量与熔融特征温度及灰锥形态[42]

此外,残炭的性质以及煤灰的化学组成对含炭煤灰的熔融性也产生了重要影响。Wang等[19,44-45]针对气化灰渣中残炭对煤灰熔融特性的影响,深入考察了残炭碳的石墨化程度、煤灰的Si/Al比和Fe2O3含量对含残炭煤灰熔融特征温度的影响。利用石墨、高温脱灰煤焦和活性炭3种不同石墨化程度的碳模拟残炭,研究表明:残炭碳的石墨化程度越高,含残炭煤灰的熔融温度越高,当残炭含量超过5%时,残炭的石墨化差异对煤灰熔融温度造成的影响越明显(图10,AC为活性炭,CC为脱灰煤焦,G为石墨)[19]。当煤灰的硅铝总含量相同时,煤灰Si/Al比为1.0,残炭对煤灰熔融特征温度的影响不显著;残炭含量为5%时,煤灰流动温度和变形温度相差约为60 ℃。但当煤灰的Si/Al比为2.0和3.0,残炭含量为5%时,煤灰流动温度和变形温度相差约为160 ℃,且残炭含量为10%时,两者的差值增加至300 ℃以上(图11)[44]。残炭存在时,煤灰的Fe2O3含量也是影响煤灰熔融性的重要原因。当煤灰Fe2O3含量不高于8%时,随着残炭含量增加,煤灰熔融特征温度逐渐升高;当煤灰Fe2O3含量高于12%,残炭含量低于10%时,残炭含量增加,煤灰熔融特征温度升高,但残炭含量为15%时,煤灰的熔融特征温度降低(图12)[45]。

图10 残炭石墨化程度对煤灰熔融性的影响[19]

煤灰在高温下生成的矿物质是影响煤灰熔融性的根本原因,研究表明残炭的存在导致了FeSi、Fe3C、SiC和Fe等难熔矿物质的生成(图13)[19,44-45]。残炭碳的石墨化程度越高,与矿物质发生碳热反应的温度越高。当温度低于1 300 ℃时,残炭碳的石墨化程度增加,阻碍了矿物质间的反应;当温度高于1 300 ℃时,残炭碳的石墨化程度增加,未反应碳的含量升高[19]。

图11 含残炭时煤灰Si/Al比对熔融性的影响[44]

图12 含残炭时煤灰Fe2O3含量对熔融性的影响[45]

图13 残炭对矿物质演化的影响[19]

残炭存在时,煤灰的Si/Al比主要影响了高温下残炭和氧化硅的反应,对于Si/Al比小于1.5的煤灰,低温下生成了大量钙长石和氧化铝。随着温度增加,煤灰软化过程持续较长,随后发生固相的快速熔融,形成的熔融物黏度较高,因此流动和难熔物的减少比较缓慢(图14(a)),熔融性由钙长石、刚玉和莫来石等矿物质的熔融决定,煤灰的熔融机制属于软化-熔融(softening-melting)机理;Si/Al比大于1.5的煤灰,随着温度升高,大量硅灰石及氧化硅等矿物质发生熔融形成活性较高的低黏度熔融物,具有较高的流动性且能够迅速“熔解”生成SiC和FeSi相,熔融性由残炭存在导致的碳化硅和硅铁相等难熔物决定(图14(b)),煤灰的熔融机制属于熔融-熔解(melting-dissolution)机理[44]。

图14 不同Si/Al含10%残炭矿物质演化[44]

煤灰的Fe2O3含量主要改变FeSi,SiC和Fe等难熔物的种类和含量,使得残炭对煤灰熔融性表现出不同影响。熔渣中的残炭的存在导致了金属铁、Fe3C和FeSi等矿物质的生成,造成了煤灰熔融温度的增加。Fe2O3含量低于12%时,残炭含量增加造成SiC难熔物含量增加(图15(a));Fe2O3含量高于12%时,残炭含量增加主要有利于FeSi相的生成(图15(b))[45]。

3.2 残炭对熔渣黏温特性的影响

熔渣的黏温特性是定量反映熔渣流动性质的参数,并为液态排渣气化炉用煤选择提供指导。当熔渣温度高于完全液相温度Tliq时,熔渣的结构是影响黏度的主要因素;当熔渣温度低于全液相温度Tliq时,析出的固相是影响黏度的主要因素。当煤灰在高温下逐渐由固态熔融为液态,未反应的煤焦会与熔融灰渣发生相互作用,从而影响灰渣的黏温特性。Kong等[46]通过向熔渣中添加石墨,研究了残炭对熔渣黏温特性的影响,表明熔渣黏度随残炭含量的增加而增加,当残炭含量超过5%时,影响尤为剧烈(图16,TCV为临界黏度温度)。原因为残炭含量少于5%时,残炭的存在促进了熔渣中矿物质的形成;残炭含量大于5%时,熔渣中检测到了SiC的生成(图17)。此外,液态排渣过程中,熔渣中的铁被残炭还原成为金属铁,而降温过程中,金属铁为初始物相,可以作为成核中心促进钙长石以及黄长石等非均相结晶。因此,金属铁的析出会使得熔渣中结晶矿物质增多,导致熔渣黏度突变不利于气化炉顺畅排渣[47]。此外,残炭作为一种高熔点的物质,在熔渣中可以作为成核中心促进熔渣中其他矿物质的结晶析出,但残炭对单质铁的形成及其对熔渣降温过程中熔渣中结晶行为的影响还没有相关研究。

图16 残炭含量对煤灰熔渣黏温特性的影响[46]

图17 含石墨熔渣黏度测试后的XRD图谱[46]

4 残炭与矿物质的碳热反应

高温下,煤灰中矿物质与煤焦中的碳发生反应,这类反应称为碳热反应。碳可以与煤灰中主要氧化物反应,不同氧化物和碳之间反应温度具有显著差异。气化灰渣中的残炭主要与含铁矿物和含硅矿物质发生碳热反应。

4.1 与含硅矿物质

碳和氧化硅的反应方程式为

(1)

高温下残炭中的碳和SiO2总反应主要包含两步过程:一是产生挥发性的SiO气体,二是SiO被还原为SiC。

(2)

(3)

对其反应进行动力学分析,发现SiO气相的扩散是该反应的决速步[48]。

Wang等[49-50]研究发现,氩气气氛下石英和高岭土与碳发生碳热反应的温度分别为1 200和1 150 ℃。但当煤灰中CaO与SiO2、Al2O3发生反应生成CaSiO3和Ca2Al2SiO7后,1 200 ℃即可发生碳热反应。Ma等[51]研究了高温下煤焦中矿物质转变和碳热反应行为,发现温度高于1 300 ℃时莫来石和煤焦在惰性气氛(Ar)下发生反应,并在1 500 ℃完全反应生成碳化硅(SiC)和刚玉(Al2O3),

在真实煤灰中,硅元素存在于煤灰中不同种类矿物质中,如石英、莫来石、钙长石、硅灰石等,而不同含硅矿物质与残炭中碳的反应顺序存在差异,通过理论计算可以发现石英(SiO2)中的Si—O键比Ca—Al—Si—O和Ca—Si—O体系中的Si—O键更易与碳反应(图18)[46]。

图18 不同矿物质与石墨反应的吉布斯自由能[46]

4.2 与含铁矿物质

氧化铁在一定温度下可以被碳还原,通过热重试验还原氧化铁可以分为3个过程(表1)。

表1 铁与碳的反应

通过计算反应活化能,其反应的决速步为FeO→Fe[52]。但在气化炉内,还原的单质铁在高温下可以与氧化硅以及残炭反应,即

(4)

(5)

生成的FexSi和FexCy熔点较高,可以提高煤灰的熔融温度,煤灰中铁含量对高温下FeSi相和单质铁相的生成有重要影响。

4.3 与多种矿物质碳热反应影响因素

煤灰为多种物质的混合物,当其他矿物质存在时,含硅矿物质的碳热反应会受到影响。Fe2O3对含硅矿物的碳热反应起促进作用,Fe可以有效提高Si反应活性。硅系合金由于FexSi、CaSi等的生成,降低了反应体系中自由硅原子的浓度,从而改善了SiO2还原条件,由于FeSi的生成反应是放热反应,能降低SiO2碳热反应的理论开始反应温度。所以反应体系中Fe含量越高,其硅铁或硅钙还原产物的生成温度越低。而CaO在较低温度时易与灰中的Al2O3和SiO2反应形成致密的共熔体CaAl2Si2O8,阻碍含硅矿物碳热进行[53]。此外,碳热反应伴随着CO生成,当反应体系中CO含量增高,氧化硅和残炭反应生成碳化硅之间的碳热反应受到抑制(图19)。因此,在气流床气化炉中,强还原性气氛抑制了熔渣表面残炭的进一步气化。

图19 体系中CO含量对氧化硅和残炭之间碳热反应的影响[51]

碳热反应伴随气体生成,且为吸热反应,因此TG-DSC-MS联用可以研究碳热反应。笔者通过结合矿物质演化与TG-DSC-MS试验,总结了残炭在升温过程中参与的反应(图20)[44-45]。但传质和传热等因素对碳热反应影响的研究还不够深入,此外在多种矿物质存在下,碳热反应动力学欠缺研究。而碳热反应的速率决定了生成难熔物的含量以及速率,对指导液态排渣气化炉排渣操作具有重要意义。

图20 残炭在煤灰升温过程中与矿物质的反应[44-45]

5 结语和展望

煤气化是实现我国煤炭资源清洁高效转化的重要途径,但由于受煤种、气化炉设计和操作条件的影响,气化灰渣中形成了残炭,并成为灰渣的重要组成。灰渣中残炭的存在不仅影响了煤气化过程碳的转化率,而且对煤灰的流动性质有重要影响,进而影响气化炉的长周期稳定运行。

本文针对煤气化灰渣中的残炭,首先从宏观气化操作条件以及微观焦渣相互作用角度分析了残炭的形成原因。对比了灰渣中残炭的提取方法以及理化性质,以期对灰渣中残炭有深入认识。最后从矿物质演化以及碳热反应角度较为详细地阐述了残炭对煤灰流行性影响的规律和机制。笔者认为,针对煤气化过程灰渣中的残炭,未来研究的重点应集中在以下几点:

1)为了探究气化灰渣中残炭的形成原因,需深入研究气化用煤的反应性、气化炉构造、操作条件等的影响。

2)借助多种分析手段深入认识残炭在气化灰渣中的赋存形式,提出合理的分离方法,实现含炭灰渣的合理利用。

3)深入认识残炭对煤灰熔融性和降温结晶过程中对矿物质形成的影响机制,并考虑灰渣中残炭含量及赋存形态等因素,合理调控煤灰的流动性,避免由于残炭存在对气化炉排渣的影响。

4)需在考虑传热、传质的前提下研究碳热反应的热力学和动力学,深入考察残炭和煤灰中矿物质的相互作用,并指导气化炉结构的设计和排渣操作。