高钠煤灰烧结特性研究进展

2021-04-21黄东东张守玉林春雨徐嘉庆张培争

黄东东,张守玉,常 明,石 岳,林春雨,徐嘉庆,张培争,张 华,胡 南

(1.上海理工大学 能源与动力工程学院,上海 200093;2. 上海市动力工程多相流动与传热重点实验室,上海 200093;3.长春工程学院,吉林 长春 130012)

0 引 言

高钠煤是指煤中钠含量(以灰分计)大于2%的煤种,在中国、澳大利亚、美国等国均有分布[1-4]。中国的高钠煤储量巨大,埋藏深度浅、开采成本低、挥发分高、硫含量低,是优质的动力用煤,广泛分布于新疆、广西和重庆等地区[5-7],特别是新疆准东地区储量达到3.9×1011t,占中国储煤量(5×1012~6×1012t)的7%~8%,是中国目前最大的整装煤田[4,8]。燃用高钠煤的锅炉会出现结渣、沾污、积灰和腐蚀等问题,严重影响了锅炉的正常运行[9-12]。

燃用高钠煤造成的锅炉积灰结渣问题主要由煤灰在受热面上发生烧结引起。高钠煤碱金属含量高,煤灰烧结温度较低,易在受热面上发生烧结,导致严重积灰结渣。影响烧结的元素是Na、K、S、Ca、Fe,其中引起煤灰发生烧结的主要元素是Na[13-18]。煤中Na元素经历蒸发-冷凝过程并在灰颗粒和受热面表面形成黏性内白层[19-21],内白层捕获飞灰颗粒后生成低熔点化合物,从而降低其本身烧结温度,使得煤灰在较低烟气温度下也能在受热面上发生烧结,而且烧结后产生的积灰沉积层结构致密,抗碎强度大,使锅炉吹灰极为困难,造成严重的烧结性结渣[22-24],因此,对高钠煤灰的烧结机理及其与积灰结渣之间关系的研究至关重要。

针对高钠煤灰易发生烧结,受热面上积灰结渣严重问题,国内外学者从反应温度[19,25-31]、化学组成[32-33]、煤灰粒径[14,34-35]、反应气氛[33,36-40]及添加剂种类[38,41-56]、锅炉设计[57-59]和锅炉运行工况[57-59]等方面对影响高钠煤灰结渣的因素进行了研究,取得了大量研究成果。为充分认识高钠煤灰的烧结特性,本文在前人研究的基础上,重点总结了高钠煤积灰结渣机理、烧结特性及两者之间的关系、煤灰烧结过程的影响因素及烧结温度的测试方法,以应对高钠煤燃用过程中积灰结渣问题,为高钠煤的燃烧利用提供指导。

1 高钠煤积灰结渣过程

1.1 高钠煤积灰结渣机理

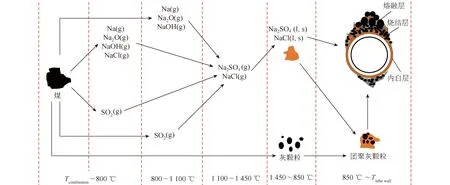

高钠煤积灰结渣是一个复杂的物理化学过程,主要包含2个方面[60]。在燃烧过程中,一方面高钠煤中的矿物质经气化、成核、凝结、团聚及爆裂等过程形成粒径不同的粗、细灰颗粒,随后通过热迁移、粒子扩散或惯性迁移运动至受热表面[61-63]。另一方面是气态活性Na成分的生成。800 ℃时,煤中可溶性钠及有机钠开始挥发[27],大部分Na元素以Na、Na2O、NaOH及NaCl形式释放到烟气中[64],煤中硫元素以SO2的形式释放。温度升至1 100 ℃时,煤中剩余的可挥发性钠及硫元素以非氯化物和SO2形式释放出。随着温度升高至1 450 ℃,挥发到烟气中的钠和含硫氧化物反应完生成气态Na2SO4和NaCl。燃烧过程形成的细微灰颗粒及烟气中的气态化合物(Na2SO4、NaCl)选择性或熔融性地沉积于受热表面,形成内白层。此外,气态化合物(Na2SO4、NaCl)冷凝于固态或熔融态的灰颗粒表面形成黏性涂层,颗粒间发生惯性碰撞形成团聚颗粒。随着内白层厚度增加,逐渐形成具有黏性的烧结层。烧结层对烟气中的固态及熔融态的灰颗粒具有捕获能力,使得灰颗粒黏附于受热表面形成熔融层,积灰机理如图1所示[14,65-69]。烧结层和熔融层有明显的界限,烧结层的灰颗粒较小,粒径小于10 μm;熔融层的灰颗粒较大,粒径分布在20~50 μm[70-71]。

图1 由钠元素引起的高钠煤积灰结渣机理[14,65-69]

内白层的形成是高钠煤产生积灰结渣的基本条件,其具有黏性,可捕获飞灰颗粒,使飞灰颗粒沉积在受热面。高钠煤燃烧后烟气中的气态含钠化合物是产生内白层的主要原因:① 在高温下煤中钠元素挥发,与其他化合物反应形成含钠硫酸盐,该硫酸盐易在受热面冷凝形成液态黏性层[72];② 在受热面冷凝的含钠硫酸盐易与铁及钙的化合物反应形成低熔点化合物,进一步促进内白层的形成,如Na2O·SiO2·CaO、Na3Fe(SO4)3和Na3Fe(SO4)3等[73],此外,形成的低熔点化合物也是熔融层的主要成分。

1.2 积灰结渣与烧结的关系

锅炉的积灰结渣主要由煤灰发生烧结引起[74-75],受热面上的碱金属冷凝物的烧结是一个重要阶段[76]。烧结温度是评价煤燃烧过程中积灰结渣倾向的一个重要指数,烧结温度低的灰积灰结渣倾向高,反之亦然[32]。高钠煤燃烧过程中产生的气态含钠化合物会凝结在受热面上形成内白层,内白层具有黏性,可捕获飞灰颗粒,在受热面上产生低熔点矿物质,进而降低煤灰烧结温度,促进积灰结渣[24]。高钠煤灰中的结晶矿物主要为硅灰石(CaO·SiO2)和钙长石(CaO·Al2O3·2SiO2)[14],其熔点约为1 540 ℃,而硅灰石会与煤灰中碱金属物质反应生成共晶混合物,如辉石((Ca,Mg,Fe)Si2O6)、绿辉石(NaCaMgAl(Si2O6)2)和透长石(K(AlSi3O8))等[77],共晶混合物的存在导致煤灰熔点降到900~1 000 ℃。硅酸盐类物质的烧结温度为熔融温度的0.8~0.9倍[78],故煤灰烧结温度也相应降到720~900 ℃。燃用高钠煤的锅炉受热面上的温度一般都能达到900 ℃,故锅炉受热面上沉积的煤灰会发生烧结,导致严重的积灰结渣,积灰结渣过程可称为沾污增强型的“沾污烧结”过程[15,79-80]。

煤灰发生烧结后,颗粒间的接触面增大,变得更加致密,抗碎强度增高,使吹灰困难,造成锅炉受热面积灰严重无法正常运行[9]。许明磊等[81]在循环流化床垃圾焚烧炉内对烟道沿程积灰的烧结特性进行了研究,发现积灰在低于灰熔点的温度下即发生烧结,在气固和多相反应的作用下形成难以清除的沾污性积灰。Raask等[82]发现,燃煤锅炉受热面产生灰沉积的主要原因是含碱物质冷凝并烧结,积灰沉积主要由烧结引起,产生的沉积物难以通过吹灰除去。在生物质方面也有相似结论,Li等[83]研究生物质的飞灰沉积现象,发现探针温度为650 ℃时的飞灰沉积率高于600 ℃时,其原因是生物质灰在650 ℃时出现了烧结现象,增加了颗粒间的黏附,导致积灰加剧。

2 高钠煤灰烧结机制

2.1 烧结机理

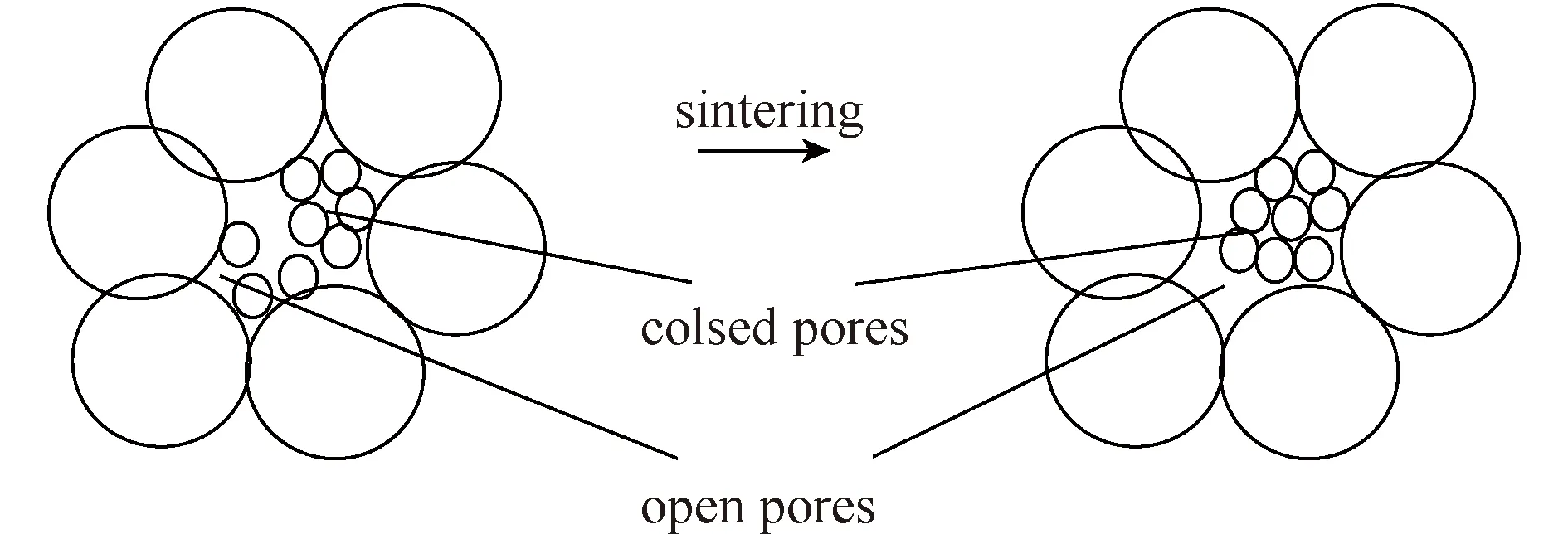

烧结是指粉末状态物质受热后发生的互相黏结成团现象,烧结后粉状物料的颗粒会变粗即结块,物料结实致密,容重增加。这些变化是由于烧结过程中发生了物质的迁移,使物料内部空隙减少,其晶格缺陷被校正以及晶体颗粒成长或聚集再结晶的结果。因此烧结现象具有2个基本特征:致密和结块,即烧结物的松装密度增加和粒度增大[84]。煤灰的烧结过程是相邻粉状煤灰颗粒在较大的表面自由能作用下发生黏结的自发且不可逆过程,系统表面能降低是推动该过程进行的基本动力[36]。粉状颗粒具有的表面能与其比表面积成正比,比表面积越大,表面能越高。由最小能量原理可知,表面能会自发地向最低能量的状态变化,且伴随着系统表面能下降。图2为灰颗粒烧结过程示意[53,85],煤灰颗粒发生烧结时,封闭孔逐渐减少,开放孔逐渐变大,并伴随新的气体通道形成[86]。

图2 灰颗粒烧结过程

准东煤灰发生烧结前颗粒间紧密排列,尺寸分布均匀,颗粒轮廓明显,没有明显的烧结颈出现;在烧结初期,支撑粉体结构的是大颗粒,小颗粒数量变少,依附在大颗粒上,整体呈光滑的晶体状态,孔隙数量增长迅速,但抗碎强度几乎不变;在烧结中后期,颗粒间发生明显的共熔聚合现象,烧结结构发展成型,烧结强度明显提高,煤灰虽向致密化发展,但孔隙已非常发达,形成较多肉眼可见的孔隙[87-88]。

2.1.1烧结类型

根据物质传递过程,烧结主要分为:气相烧结、固相烧结及液相烧结[87]。

气相烧结[89]:加热时物质粉粒的某一部分蒸发为气相并在相邻的颗粒间发生凝结,导致两颗粒间出现烧结颈,即“蒸发-凝结”过程。固相烧结[90]:随着粉体升温,构成粉体颗粒的微观粒子(原子、离子等)或空格点(缺位)以表面扩散、界面扩散或体内扩散等方式进行物质传递,即“扩散传质”过程。液相烧结[91]:在烧结过程体系中出现部分液相物质,由于粉粒的表面状态不同且存在毛细管压,粉粒逐渐被挤压,导致其表面曲率较大处的质点熔于液相物质。质点经液相扩散后在曲率较大、凹面或粉粒接触的颈部表面析出,即“溶入-析出”过程。

高钠煤灰在受热面上发生的烧结性积灰结渣包含气相烧结、固相烧结和液相烧结3种方式。Zhou等[80]将准东煤放入典型试验规模燃煤锅炉中燃烧,炉内插入煤灰沉积探针,在炉温为1 298 K时收集灰沉积物,研究不同探针表面温度对煤灰沉积的影响,发现探针表面温度为733~594、714~571 K时,灰沉积过程中同时存在液相烧结和气相烧结;探针表面温度671~507 K时,灰沉积过程中仅存在固相烧结。

2.1.2烧结特性参数

煤灰的烧结特性广泛用于评价煤的结渣倾向,反映煤灰烧结特性的参数主要有烧结强度、孔隙率、比表面积、特征温度等[88]。

烧结强度,又称径向压溃强度,是通过施加径向压力使试样出现破裂的最小强度。孔隙率一般指材料的孔隙体积占其在自然状态下总体积的百分比。由于煤灰烧结会使封闭孔变小,开放孔变大,在表征煤灰烧结特性时,孔隙率一般指开放孔体积占总体积的百分比。比表面积指单位质量物料的总面积,是鉴定烧结程度的一个重要参数,因为在烧结形成多孔隙结构时,加热会使灰样产生径向膨胀和收缩。特征温度包含初始烧结温度ITs(Initial sintering temperature)、烧结峰值温度PTs(Peak temperature of sintering)和最终烧结温度CTs(Cease temperature of sintering)。

准东煤灰在烧结过程中烧结强度会明显提高,孔隙率增大,比表面积随温度升高表现为先增大后减小的趋势[87]。在研究煤灰烧结温度时,因为初始烧结温度是决定煤灰开始发生烧结的最低温度,也是锅炉受热面开始发生烧结性积灰的温度,因此较多研究关注如何提高煤灰初始烧结温度,减轻锅炉的积灰结渣。

2.2 烧结过程影响因素

目前,煤灰烧结特性的研究较多,对于循环流化床锅炉,煤灰首先会发生烧结,进而发生熔融现象,灰的烧结特性是导致受热面沾污、积灰、结渣等的主要影响因素之一,普遍认为煤灰的烧结特性与反应温度、煤灰化学组成、煤灰形态、压力、添加剂种类、锅炉设计方式、锅炉运行工况有关。

2.2.1反应温度

温度对于高钠煤烧结过程的影响显著,温度越高,高钠煤烧结程度越高[25-27]。陈川等[19]对新疆高钠煤进行了逐级萃取研究,发现中国新疆高钠煤中的钠主要以水溶钠性为主,有机钠和不可溶性钠含量较少。Quyn等[28-29]指出,热解时较高温度与较快的升温速率会加剧Cl和Na挥发,使大部分水溶性Na随挥发分的析出而挥发完。Wang等[30]对准东煤中钠释放规律的研究也得到了相似结论。因此,反应温度越高,越多的可溶性钠挥发并冷凝到受热面上,降低了熔融层的烧结温度,导致烧结程度增加,使受热面结渣严重,并造成吹灰困难。俞海淼等[31]对6种不同灰熔点煤灰样的熔融特性进行研究,发现华亭和阜新煤灰钠、钾含量(>3%)较高,其烧结率随温度的升高而快速增加,在1 000 ℃时即具有强沾污结渣倾向,其烧结率均大于70%;混煤和兖州煤灰的钠含量较低,烧结程度受温度影响较小,烧结率增长相对缓慢,总体烧结率不高。由此可知,煤灰中Na含量越高,其烧结特性受温度影响越大。

2.2.2化学组成

在一定范围内,煤灰碱酸比(B/A)越大,烧结温度越低。Chao等[32]将煤灰与生物质共烧研究发现,煤灰的碱酸比(B/A)低于0.35时,烧结温度随B/A的增大迅速降低,B/A从0.18升到0.35,烧结温度从900 ℃降到580 ℃左右;B/A大于0.35时,碱酸比对煤灰烧结温度影响不大,B/A从0.35升到0.85,烧结温度仅从580 ℃降到550 ℃。Ji[33]等对小龙潭和霍林河褐煤灰样品的研究发现,小龙潭煤灰比霍林河煤灰的烧结温度低,这是由于小龙潭煤灰的碱酸比高于霍林河煤灰。

2.2.3煤灰粒径

准东煤燃烧时产生大量PM0.2超细颗粒,其化学组分为硫22.2%、钠23.1%、氯6.2%;在粒度0.2~1.0 μm内,S、Na、K、Cl质量占比显著降低,Ca、Mg成分大幅增加。粒径小于0.2 μm超细颗粒的主要成分可能是NaCl和Na2SO4,而粒径在1.0~10 μm粗颗粒主要是硅酸盐和硅铝酸盐的形式[14]。不同粒径的煤灰颗粒碱金属含量不同,而煤的碱金属含量与烧结温度直接相关,故煤灰颗粒粒径对煤灰烧结也有一定影响[34]。Xu等[35]利用粒度分析仪对燃烧后的准东煤灰进行分析,发现当准东煤灰颗粒粒径<10 μm时,有较高的沉积倾向。

2.2.4反应气氛

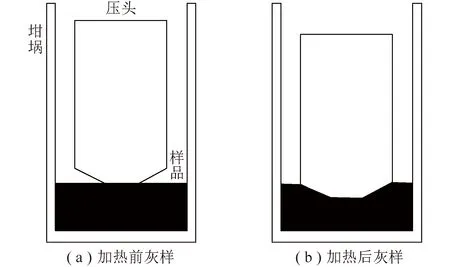

不同的反应气氛下,煤灰各成分间发生的化学反应不同,生成的共晶混合物也不同,因此,反应气氛对烧结过程的影响不能忽视。烧结点温度排序依次为:还原性气氛下 反应气氛对煤灰烧结过程的主要影响因素为煤灰中铁离子的存在状态。煤灰中三价铁离子(Fe3+)的极性较高,是聚合物的主要构成部分,能够使煤灰烧结温度提高;二价的铁离子(Fe2+)易与煤灰熔体中还未达到键饱和的O2-相结合,从而破坏煤灰熔体的网络结构,降低煤灰黏度,导致烧结温度降低。在高温还原性气氛下(如H2、CO气氛),部分Fe3+被还原成Fe2+,煤灰黏度降低,煤灰烧结温度降低[33,36,39]。此外,二价的铁氧化物易与煤灰中的矿物质生成斜铁辉石、铁铝榴石、铁尖晶石等易相互发生低温共熔现象的铁系矿物质,从而降低煤灰的烧结温度,涉及的反应[40]为 (1) (2) 2FeO·SiO2+2FeO·Al2O3(铁尖晶石)+ 2FeO·Al2O3·3SiO2(铁铝榴石)+4CaO。 (3) 2.2.5添加剂 根据氧化物对煤灰烧结特性的不同影响,将添加剂分为碱性氧化物与酸性氧化物[42]。碱性氧化物(Fe2O3、CaO、MgO、Na2O、K2O)含量越高,煤灰烧结温度越低;酸性氧化物(SiO2、Al2O3)含量越高,煤灰烧结温度越高[42-45]。“离子势”的观点[46]能够阐明碱性氧化物对煤灰的助熔机制,酸性阳离子因离子势高且易与氧结合形成复杂的多聚物或离子,能够提高煤灰烧结温度;而作为氧的给予体的碱性阳离子,因离子势低且能阻止多聚物间发生黏聚,降低其黏度,达到助熔效果,降低煤灰烧结温度。Lolja等[47]利用17种阿拉伯煤,从酸性和碱性氧化物、结晶成分、助融剂成分和水泥组分等方面进行研究,证实了添加碱性氧化物可降低灰烧结温度。JING等[38]利用FactSage的热力学平衡计算软件模拟了气化气氛下烧结温度范围内的矿物转变,发现随着SiO2含量增加,烧结温度先降低后升高。总的来说,随着Fe2O3、CaO、Na2O和K2O含量增加,烧结温度降低。随着MgO含量增加,烧结温度降低;但MgO含量增加到一定限度时,对烧结温度的影响不明显。 Fe2O3对煤灰的烧结过程影响见式(1)~(3)。还原气氛下,煤灰烧结温度随Fe2O3含量的增加而下降;氧化气氛下,随着Fe2O3含量增加,煤灰烧结温度的降低幅度较小,主要是因为在氧化气氛下铁离子以极性较高的Fe3+形式存在,是形成聚合物的主要成分,有提高烧结温度的作用,而其他低温共熔体的存在对烧结温度的降低作用减弱[33,48-51]。 CaO对煤灰的烧结过程影响见式(4)、(5)。Schober等[52]对Rosebu次烟煤的研究发现,随着煤灰中CaO含量增加,煤灰烧结温度下降。由于在高温下CaO易与其他矿物质发生反应形成钙长石、钙铝黄长石等易产生低温共熔现象的矿物质,从而使煤灰烧结温度降低。 3CaO·Al2O3·2SiO2(钙长石), (4) 2CaO·Al2O3·SiO2(钙铝黄长石)+SiO2。 (5) MgO是碱性化合物,对煤灰有一定的助熔作用,能在一定范围内降低煤灰烧结温度。在烧结过程中,由于MgO与游离Al2O3和SiO2反应,煤灰中的高熔点矿物质莫来石(Al6Si2O13)减少,而低熔点矿物质堇青石(Mg2Al4Si5O18)增加,导致煤灰烧结温度降低,铁基化合物(Fe2Al4Si5O18)转化为铁铝尖晶石(FeO·Al2O3)(式(6))。此外,铁铝尖晶石作为铁基化合物,可显著降低煤灰烧结温度。但MgO含量超过一定比例后对烧结温度的影响不大[38,53]。 Mg2Al4Si5O18(堇青石)+2FeO·Al2O3(铁铝尖晶石)。 (6) Na2O对煤灰的烧结过程影响见式(7)。随着煤灰中Na2O含量增加,煤灰烧结温度逐渐降低。Na2O易与石英、Al2O3形成霞石,霞石是一种典型的、具有强助熔性的碱性矿物质,故虽然Na2O在煤灰中含量较少,但其降低烧结温度的作用很大[38,54]。 (7) K2O对煤灰烧结温度无明显的降低作用[55]。烧结过程中,随着K2O含量增加,白榴石含量逐渐增加(式(8)),白榴石是一种低熔点的矿物质,会在一定程度上降低煤灰烧结温度。 (8) 在煤灰中添加Al2O3,烧结温度的变化趋势与添加比例有关。王勤辉等[53]在氧化性气氛和还原性气氛下对煤灰烧结的特性研究发现,烧结温度均随Al2O3添加比例先降低后升高。随着Al2O3含量略微增加,还原性气氛下Al2O3与煤灰中SiO2等其他氧化物反应生成铁尖晶石、铁橄榄石等易发生低温共熔的矿物质;氧化性气氛下Al2O3与煤灰中SiO2等氧化物反应生成斜长石、钙长石等易发生低温共熔的矿物质,导致煤灰烧结温度降低。Al2O3含量进一步增加后,煤灰烧结温度升高,这是因为与Al2O3反应形成低温共熔体的其他灰分不足。此外,高熔点的Al2O3在煤灰熔融过程中起构成骨架的作用,其含量越高,熔体越不易发生变形,Al2O3含量继续增至30%后,Al2O3含量对烧结温度影响不大。 SiO2可在一定程度提高高煤灰烧结温度。添加比例比较小时,煤灰中的矿物种类几乎不变,SiO2对于煤灰烧结温度影响较小;添加比例超过5%后,灰中钙黄长石消失,出现透辉石,煤灰烧结温度升高(式(9))[56]。虽然钙黄长石熔点高于透辉石熔点,但钙黄长石易与其他矿物质发生共熔,因此透辉石的产生有利于提高煤灰烧结温度。 2CaO·Al2O3·SiO2(钙黄长石)+MgO+ (9) 2.2.6锅炉设计 锅炉的结构、受热面材质、燃烧器布置方式等对煤灰烧结有重要影响。锅炉受热面布置不合理(如受热面积过小、管间距过小等)及燃烧器布置方式不合理,煤灰易发生烧结,使锅炉产生严重的积灰结渣。受热表面越粗糙,对熔融灰颗粒黏合力越强,形成的烧结灰层也越厚,积灰结渣越严重[57-59]。 2.2.7锅炉运行工况 锅炉风煤配比不当、炉膛的出口烟温过高、锅炉长时间超负荷运行等,会影响炉内气氛及反应温度,进而影响煤灰烧结温度,使烟气中矿物质化学组成及飞灰颗粒冲撞锅炉受热面时的形态发生改变,对积灰结渣造成影响[57-59]。 2.3.1热导率分析法 热导率分析法能够测量煤灰不同温度下的导热性质,从而得到燃烧区域中的热导率[92]。灰样烧结后,灰颗粒表面发生黏结,煤灰间的导电接触面积变大,导热系数随温度升高比率的增加而增加,故烧结温度可依据煤灰性质进行研究。用此方法试验时,将灰样压制成圆柱状(φ13 mm×2.5 mm),放在2块接有热电偶的平板间加热。通过选用耐火纤维保温以及选用灰柱的直径远大于高度来减少灰柱的径向热损失。为计算灰柱在不同温度下的热流量,采用导热性较好的Pyrex和Vycor耐热玻璃作为参照样。每隔50 ℃测量灰柱的厚度及不同材料间的温度。由傅里叶定律(式(10))得到不同温度下灰样的导热系数。 (10) 其中,q为热流量;K为导热系数;A为表面积;ΔT为样品两端的温差;ΔX为样品厚度。热流量q由Pyrex和Vycor耐热玻璃获得,进而得到导热系数K。此方法测量的煤灰烧结温度较真实值偏大。 2.3.2压力测量法 将制取的4个灰柱放入管式炉中加热至1 000 ℃,加热过程中通入N2,从500 ℃升温至1 000 ℃,每升高100 ℃,灰柱在管式炉中进行1次热处理,每次热处理时间为4 h。热处理完后,采用标准强度测量装置,以1 mm/min速度测量每个灰柱的压应力,再计算4个灰柱的平均压应力并绘制平均压应力与热处理温度的曲线,煤灰烧结温度为压应力强度值发生显著增大时的热处理温度[93-94]。 2.3.3热机械分析法 热机械分析法的原理是利用灰样的物理性质随温度变化而改变来测量煤灰的烧结温度[95-96]。测量烧结温度时,需要通入氩气,防止碳坩埚的氧化。用0.35 MPa将100 mg灰样压入碳坩埚中,以10 ℃/min升温速率将样品从室温升到1 000 ℃,且持续测量灰样高度。图3为灰样在热机械分析仪中的测量示意[97]。灰样的收缩量变化率随温度而变,绘制收缩率与温度曲线,收缩率为0.1 μm/℃时的温度即为烧结温度[98]。 图3 热机械分析仪测量示意 2.3.4筛分法 在537 ℃下制备煤灰试样(此温度下的煤灰一般不会有明显烧结现象)。试样用100目(150 μm)筛子过筛后,将粒径小于150 μm的试样放入炉内在537~1 092 ℃下加热30 min,待试样冷却后再用100目筛子筛分。将筛上试样残余量的质量分数定义为煤灰烧结比。作出煤灰烧结比随温度的变化曲线,随着温度升高,在某一温度下煤灰烧结比突然增长较快,此温度即定义为初始烧结温度ITs[99-100]。煤灰初始烧结温度越低,说明在同一温度下此煤灰越易发生烧结,积灰结渣倾向更强。 2.3.5压降法 为准确测量煤灰烧结温度并保证煤灰烧结温度的测试具有操作性、精确性和重复性,1999年,Al-Otoom首次提出利用压降法测量煤灰烧结的起始温度、孔隙率变化、表面自由能等参数,为研究煤灰烧结机理提供了更科学、操作性更强的研究方法[85,92,101-103]。压降法的理论基础为达西定律,即 (11) 其中,L为灰柱长度;u为气体流速;η为气体黏度;B0为可渗透系数。气体流速、可渗透系数及灰柱长度可视为恒定,压差与气体黏度成正比,而气体黏度与温度成正比,故压差与温度成正比,随温度的升高而增大。煤灰发生烧结时,在灰柱内部及管道与灰柱之间形成新的气体通道,灰柱两端的压差减小。故在发生烧结时,压差随温度的变化曲线上出现一个转折点,其所对应的温度定义为煤灰的烧结温度。 采用压降法测量烧结温度的试验过程中,使用的模具材质为石英玻璃管,孔径与氧化铝管一致,将制得的直径与高皆为8 mm的灰柱放入氧化铝管中加热到1 000 ℃,升温速率为10 ℃/min,加热过程中将通入空气,流速为20 mL/min。试验过程中记录灰柱温度及压差,并绘制出变化曲线,曲线中压差达到最大时对应的温度即为烧结温度。 Li等[103]利用压降法及灰矿物学和地球化学效应对粉煤灰进行烧结温度研究,基于压降曲线做温度函数的一阶和二阶导数,提出了一种确定压降烧结法测得的灰分烧结温度的新准则,即准确的烧结温度点是压降曲线上达到最大值前面的一个点,该点的压差随温度的一阶导数开始变小。 Al-Otoom等[92]采用热导率分析法、压力测量法、热机械分析法、及压降法对次烟煤、烟煤煤灰烧结温度进行测量,发现压降法结果较好,误差仅为±10 ℃,热机械分析法其次为±20 ℃,而热导率分析法与压力测量法误差较大,均为±50 ℃。筛分法虽也能较准确测量烧结温度,误差与压降法接近,但筛分法需要重复大量试验才能得到烧结温度,试验过程繁琐[100]。综合分析,压降法是目前最合适的烧结温度测量方法。 上海理工大学碳基燃料洁净转化实验室自主搭建了压降法测量烧结温度的试验装置,并进行含钠蒸气对准东煤灰烧结机制的影响研究。 目前,关于高钠煤中碱金属的存在形式、含量[19,25-27]及其在热转化过程中的迁移特性研究众多,且结论基本一致,而且有关Na引发的沾污[13-18]、结渣机理[19-24]也获得了相当大的进展。同时,从混煤燃烧[32,104]、添加剂[38,41-56]、锅炉设计与运行工艺参数[57-59]等方面出发,来抑制燃高钠煤锅炉中的沾污、结渣,以求100%燃高钠煤锅炉的稳定运行。 1)未来应着重研究煤灰烧结与结渣间的关联规律及Na引发煤灰烧结机制,通过数值模拟与试验手段来研究含钠蒸汽及其浓度对煤灰烧结温度的影响,以寻求引发受热面沾污与煤灰颗粒发生烧结的烟气中Na浓度阈值,为进一步解决高钠煤的积灰结渣提供理论指导。 2)目前压降法是较合适的烧结温度测量方法,但仍存在±10 ℃的误差,未来可继续探索更精确、操作性与重复性更好的烧结温度测量方法,或对现有的压降法进行改良,使测量精度进一步提高。 3)关于烧结温度的影响因素已有较多研究成果,但大多是对各种影响因素分别研究,对于各影响因素间的内在关联,需考虑各影响因素以建立灰颗粒的烧结过程理论模型,可更好地描述颗粒碰撞、烧结和团聚过程。 高钠煤中碱金属含量(主要为Na)比其他煤种高,会导致严重的积灰结渣现象,限制了高钠煤的燃烧利用。因此,探讨高钠煤的积灰结渣过程及煤灰烧结机制,可为高钠煤的沾污结渣防治技术提供一定理论指导。 1)高钠煤在燃烧过程中释放大量气态碱金属(主要为含钠物质)在锅炉受热面及煤灰颗粒表面冷凝,在受热面形成内白层、烧结层和熔融层,引发沾污增强型的“沾污烧结”。煤灰发生烧结后,颗粒间变得致密,抗碎强度大大提高,使吹灰困难,最终使锅炉受热面产生严重的积灰结渣。 2)烧结分为气相烧结、固相烧结和液相烧结,3种烧结方式在高钠煤的烧结过程都有发生。系统表面能的降低是推动烧结过程进行的动力,烧结过程中,煤灰中的开放孔逐渐增大,封闭孔逐渐减小,形成新的气体通道。 3)煤灰的烧结特性与反应温度、煤灰化学组成、煤灰粒径、反应气氛、添加剂种类、锅炉设计及锅炉运行工况有关。煤灰中Na含量越高,煤灰烧结特性受温度影响越大;温度越高,煤灰发生烧结的程度越高,受热面结渣越严重;在一定范围内,煤灰烧结温度与煤灰碱酸比有关,碱酸比越大,烧结温度越低;不同粒径的煤灰颗粒的碱金属含量不同,不同粒径煤灰的烧结温度也不同;还原性气氛下煤灰烧结温度低于空气气氛,空气气氛下煤灰烧结温度低于氧化性气氛;添加剂种类分为碱性氧化物和酸性氧化物,碱性氧化物可降低煤灰烧结温度,酸性氧化物可在一定程度上提高煤灰烧结温度,可在高钠煤煤中掺混含富含酸性氧化物的添加剂以探究实际中的抗结渣作用。 4)测量煤灰烧结温度的方法有热导率分析法、压力测量法、热机械分析法、筛分法及压降法等,其中压降法误差较小,操作性与重复性较好,可较准确测量烧结温度。 总之,关于高钠煤煤灰烧结机理的研究有待进一步深入,为更高效经济的高钠煤沾污结渣防治技术提供更为全面的理论指导。

2.3 烧结温度测试方法

3 研究展望

4 结 语