增材制造高温合金的相控阵超声检测

2021-04-21林珊珊王宏宝任树贵吴慧慧马兆光季连源

林珊珊,康 达,王宏宝,黄 鑫,任树贵,吴慧慧,马兆光,季连源,李 鹏,张 宏

(1.北京动力机械研究所,北京 100074;2.北京新兴日祥科技发展有限公司,北京 100176;3.安泰科技股份有限公司,北京 100081)

增材制造技术以其制造自由度高、精度高、节约时间等优势被广泛应用于航空航天领域,按照所用材料状态及成型方法分类,其可分为熔融沉积、光固化立体、分层实体制造、电子束选区熔化、激光选区熔化等[1-3];增材制造常用的材料主要为钛合金、高温合金等。在制造过程中,受热、力等因素的影响,零件内部会出现裂纹、气孔、未熔合等多种缺陷,因此如何开展增材制造产品的无损检测工作显得尤为重要。

针对增材制造产品的无损检测问题,国内外研究机构均开展了研究。德国弗朗霍夫无损检测研究所利用相控阵超声检测技术评估增材制造产品的材料各向异性和组织特征[4]。美国国家航空航天局采用传统超声检测方法和相控阵超声检测方法对增材制造技术制造的钛合金、铝合金件进行内部质量检测,证明了通过相控阵B扫查能够有效识别出材料内部的孔隙和未熔合缺陷[5]。北京航空制造工程研究所韩立恒等[6]初步研究了超声相控阵检测技术在A-100钢电子束熔丝成型制件中的应用,得出了微观组织结构对检测技术的应用有较大影响,且超声波入射方向和角度对微裂纹的识别非常关键的结论。西北工业大学阮雪茜等[7]研究对比了TC4钛合金锻件与增材制造产品的声学特征,发现TC4 锻件的声速大于增材制造产品的,而衰减系数则反之,同时分析了TC4 钛合金增材制造产品不同热处理后的声学特征。

1 声学参量检测及相控阵超声检测原理

1.1 声学参量检测

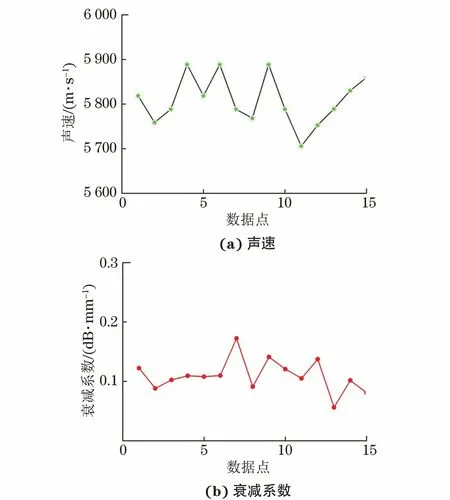

选取激光选区熔化成型技术制造的GH3536合金为研究对象,测定沿声束入射面的声学参量,采用10 MHz频率的直接接触探头,利用超声检测系统分别采集A扫全波数据,在声束入射面分别测量15个数据点。利用数据分析软件分别读取一次底波与二次底波的幅值及时间差,并计算声速与衰减系数(见图1),可见声速最大差值小于212 m·s-1,衰减系数最大差值为0.10 dB·mm-1,主频偏移值经过快速傅里叶变换(FFT),最大偏差为19.37%。

图1 声学参量检测结果

图2为GH3536合金声束入射面的金相检验结果,由图2可知,入射面晶粒形貌较为均匀,声波散射、偏折程度较小。

图2 GH3536合金声束入射面的金相检验结果

1.2 相控阵超声检测原理

相控阵超声检测是通过控制阵列换能器中各个阵元激励(或接收)脉冲的时间延迟,实现声束能量和方向的改变。再经过对声束的信号合成,最终形成相控阵超声检测图像[8],相控阵超声检测原理如图3所示。相控阵超声检测的优势在于合成波束的可控性,即波束的偏转、聚焦和偏转+聚焦,上述3个过程的本质相同,只是延时方式存在差异。

图3 相控阵超声检测原理示意

2 试验过程

2.1 试验制备与检测结果

利用相控阵超声检测设备采集数据,仪器选用奥林巴斯Omniscan SX设备,配备10L-16-A10探头、ENC1-2.5-LM手动编码器和SA10平楔块,检测系统外观如图4所示。

图4 相控阵超声检测系统外观

为了更好地开展试验,通过增材制造技术中激光选区熔化成型方法制作了如图5所示的对比试块,试块中包含不同埋深的人工横通孔,孔直径为1.0 mm,深度分别为3,5,7,9,11 mm。

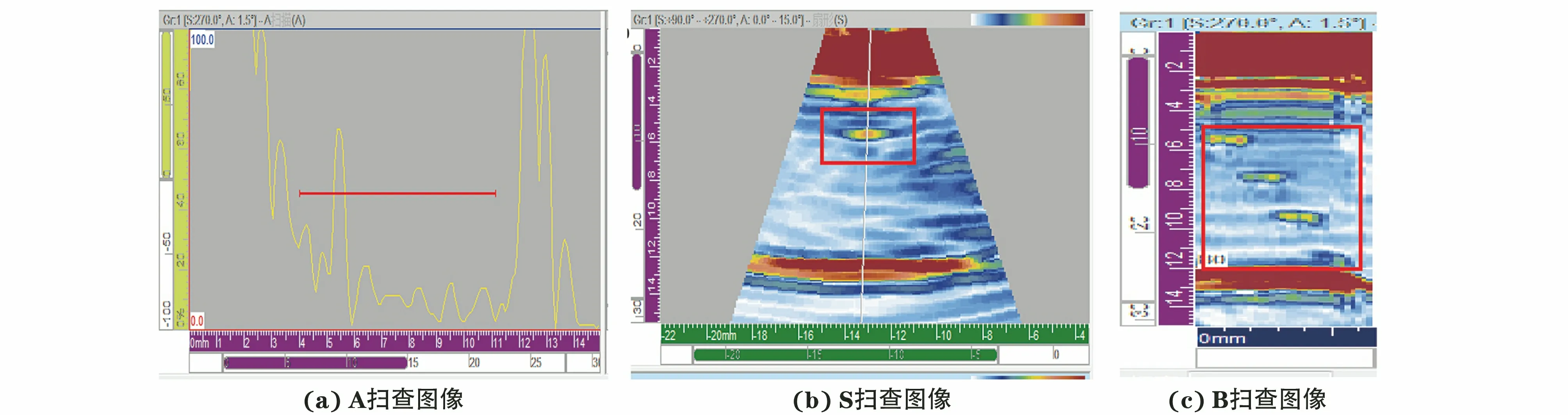

使用上述相控阵超声检测系统检测对比试块,分别设置不同的聚焦法则,偏转角度设置为-10°10°,激发阵元数目分别为6,10,16,聚焦深度分别为3,5,10 mm,然后对对比试块中的人工缺陷进行扫查,图68为部分聚焦法则条件下的相控阵超声检测多视图扫查图像,其中激发阵元数目与聚焦深度可简写为阵元数目-聚焦深度格式,如6阵元聚焦深度2 mm可简写为6-2。

图5 对比试块结构示意

由图68可知,聚焦法则和声场分布的不同造成了对不同深度缺陷的检出存在一定差异。表1为为在不同聚焦法则条件下不同深度人工缺陷的深度检测结果。在激发6阵元,聚焦深度不同的情况下,定位误差最大为0.64 mm;在激发10阵元,聚焦深度不同的情况下,定位误差最大为0.45 mm;在激发16阵元,聚焦深度不同的情况下,定位误差最大为0.57 mm。

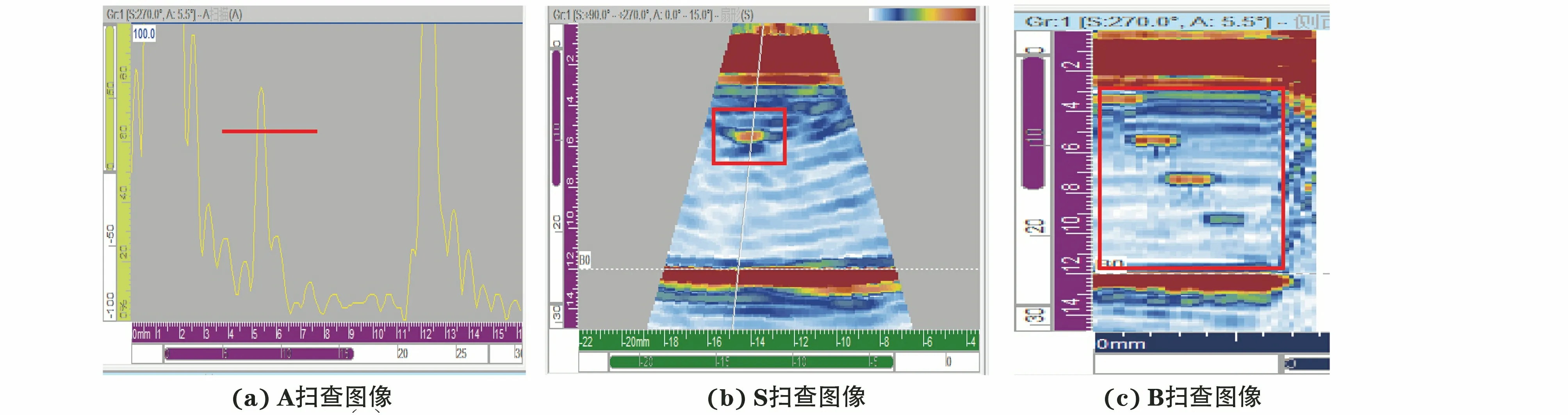

根据典型结构产品尺寸特征,利用上述试验系统,设置聚焦法则激发阵元为10阵元、聚焦深度为5 mm进行实际检测,检测结果如图9所示。对产品中发现的缺陷进行定位,得到以下结果:1#缺陷深度为7.6 mm,当量尺寸为φ 1.48 mm;2#缺陷深度为9.6 mm,当量尺寸为φ 1.25 mm。

图6 激发6阵元,聚焦深度5 mm时的对比试块检测图像

图7 激发10阵元,聚焦5 mm时的对比试块检测图像

图8 激发16阵元,聚焦5 mm时的对比试块检测图像

表1 不同聚焦法则条件下不同深度人工缺陷的深度检测结果 mm

图9 典型产品的相控阵超声检测图像

2.2 分析讨论

GH3536合金是镍基固溶强化高温合金,其组织构成与激光选区熔化成型工艺参数密切相关。在对产品开展相控阵超声检测时,聚焦法则的设置直接关系到最终产品的检测结果,当阵元数目较少时,由于聚焦声束扩散角及能量的限制,声束在传播过程中会发生较大的衰减与畸变,这就使得缺陷检出效果较差。激发6阵元,在不同深度聚焦条件下,能够发现深度分别为3,5,7 mm的缺陷;激发10阵元,不同深度聚焦条件下,能够发现深度分别为3,5,7,9,11 mm的缺陷;激发16阵元,不同深度聚焦条件下,对于近表面深度为3 mm缺陷的分辨效果较差,对于其他深度缺陷则能够有效区分,由表1可知,不同深度缺陷定位误差在10%以内。由图9可见,同时激发不同角度的声束,有效检出了不同深度的缺陷,这是相控阵超声检测的另一个独特优势所在。

3 结语

研究了增材制造高温合金产品沿声束入射面入射时的声速、衰减系数与主频偏移值等声学参量的变化规律,在上述基础之上,利用对比试块及典型结构件进行了相控阵聚焦法则优化设计,检测结果表明,相控阵超声检测技术能够有效识别增材制造高温合金内部的缺陷,在后续实际工程应用时应综合考虑聚焦法则设置及不同位置缺陷的有效检出。