4WS型转子密炼机气液两相流场分析

2021-04-20韩博宏何延东

韩博宏,何延东*

(辽宁石油化工大学机械工程学院,辽宁抚顺113001)

0 前言

密炼机作为聚合物加工的重要设备,被广泛应用于橡胶等高黏度流体的混炼中[1-2]。密炼室内流体通常为非牛顿流体,主要是剪切与对流混合,扩散混合作用不是很大。密炼机转子对混炼发挥着至关重要的作用,转子棱的类型不同将直接影响到聚合物加工效率。李果、杨洪于等[3-8]对密炼机转子棱及初始相位角等进行优化改进,提高了加工效率。对于流场的研究,以往的三维模拟分析都存在全充满的假设[9-16],得到了在全填充条件下流场的物理参数及流动规律。宋建欣与刘金朋在密炼机二维瞬态流动方面进行了模拟计算[17-19],得到了在二维空间下密炼机的流动状态。但在实际中密炼机达不到密炼室全充满的状态,都会存在一个填充率[20],不同的填充率也会对生产效率产生一定的影响。本文利用滑移网格技术,对4WS 型密炼机流场全填充条件与气液两相流条件进行对比分析。

1 数学模型

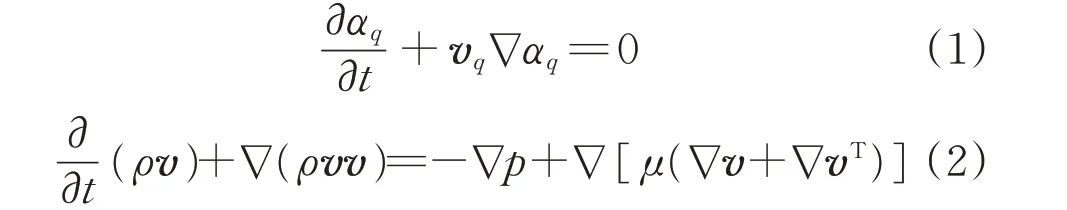

密炼机内流体的流动是具有明显分界面的旋转运动下气液两相流,常见的气液两相流数学模型有均相流模型、分相流模型、漂移流模型及双流体模型[21]。目前气液两相流可采用VOF模型、Mixture模型以及欧拉模型来进行分析计算,其中VOF 模型对每一相引入体积分数变量,通过计算每个单元内的体积分数能够更好地捕捉相与相之间的分界面,对于流场体积分数的确认,即定义体积分数αq>0.5 即认为此相流体充满该流域。本文将采用VOF法[22]对密炼机内部流场的气液两相流进行数值模拟,其连续性方程与动量方程方程如下:

式中 ∇——哈密顿算子

vq——第q相速度矢量

ρ——体积分数平均密度,kg/m3

p——单元平均压力,Pa

μ——动力黏度,Pa·s

流场材料为非牛顿流体,故采用如下假设:流体不可压缩、流场内部为层流流动、壁面无滑移、恒温流场、忽略重力。采用Carreau模型来描述流体的流变特性[23]:

式中 η(γ)——剪切率为γ时物料的黏度,Pa·s

η0——物料的初始黏度,Pa·s

λ——黏弹性特征时间,s

η∞——无穷剪切黏度,Pa·s

n——幂律指数

流体物性数据:η0=106Pa·s,η∞=27.91 Pa·s,λ=6.92 s,n=0.245,ρ=1 066 kg/m3。

本文引入了剪切速率与混合指数来表征流场的混合效率,根据流体分散混合原理,分散混合是通过剪切与拉伸使相减小颗粒度,因此Cheng等引入了定义了混合指数λ,可在一定程度上表征胶料的混炼效果[24-26]:

式中 |γ|——形变速率张量即剪切速率,s-1

D——速度矩阵

|ω|——速度的旋度

混合指数λ的表征范围为0~1,纯旋转运动时λ=0,纯拉伸流动时λ=1,当流体做一般剪切流动时λ=0.5。

2 网格参数

2.1 网格划分

利用滑移网格技术,根据滑移网格原理在建模时通过布尔操作将整个流域分为动域与静域。如图1所示,流场网格划分采用非结构的四面体网格,保证动域和静域网格共节点,利于结果的收敛。流场分为静域和左右两个旋转域,通过Mesh Interface进行交界面流体的数据传递。如图2,在Z 轴Z1=0.018 m、Z2=0.039 m、Z3=0.058 m处选取3个截面,采用同步转子对流场瞬态分析,左、右转子转速设置为60 r/min,方向为逆时针旋转。

图1 流场网格模型Fig.1 Flow field mesh model

图2 截面示意图Fig.2 Schematic diagram of the rotor section

3 流场分析

密炼室内胶料与空气两相的初始分布如图3所示,通过Adapt-region 与Patch 功能,将密炼室内流场底部定义为胶料相,流场顶部定义为空气相。

图3 胶料初始位置Fig.3 Initial position of the rubber

3.1 密炼室两相分析

不同时刻Z1、Z2、Z3截面的胶料相体积分数云图如图4所示。由图4(a)~(e)可知,在Z1截面上,中央混合区的胶料在转子棱顶拉伸流作用下进行拉伸流动,左转子带动胶料经过上顶栓处时,由于受到转子与上顶栓处密炼室壁共同排挤作用,将部分胶料挤出左密炼室并附着在上顶栓处,空气在胶料排挤作用下,于密炼室内也产生了极为复杂的流动,使得部分空气相不仅存在于中央混合区,也分别流入到左右密炼室。由于4WS 转子本身所具备的特殊曲面结构,当转子棱顶接触到胶料时,转子凹曲面将包裹空气存在于两侧密炼室,棱顶夹杂空气带动胶料产生推进流,被胶料包裹的空气受到胶料所传递的压力沿径向被排挤。随着转子的逆时针转动,转子拖拽流带动附着在转子壁面胶料进行流动,使接触到密炼室壁的胶料产生了壁面附着现象。由图4(b)~(c)可知,在Z2、Z3两截面上,由于高黏度流体的流动特性,上顶栓处胶料体积分数始终为零,左右密炼室胶料流出时胶料几乎没有发生扩散流动,上顶栓处附近基本上不受两侧密炼室流出的胶料影响,胶料流动到中央混合区底部进行分流时也未发生明显的左右密炼室的胶料交换。

图4 不同时刻不同截面相体积分数云图Fig.4 Diagram of phase volume fractions of different cross-sections at different moments

图5 密炼室不同截面体积分数Fig.5 Volume fraction of different cross sections of the chamber

图5为1 s内密炼室内胶料在不同时刻的体积分数分布图。通过不同截面瞬时分布图可以更直观地看出密炼室内胶料体积分数的变化。这种变化是由于转子转动所造成的,转子的特殊曲面带动胶料产生了轴向流动,加上胶料在流动时对空气相的排挤,因此导致了各截面流场体积分数产生一定的波动。在混炼初始时刻,各截面体积分数均保持在0.65,随着转子转动,流场各位置体积分数发生明显改变,在0~0.26 s 时Z=0.015 m 与Z=0.075 m截面附近胶料体积分数有所增加,但0.075 m处附近胶料体积分数增量最大,达到了0.86,增幅为26.1%,密炼室内该截面附近几乎被胶料所充满。密炼室中间部分体积分数有所降低,可以看到在0.03、0.045、0.06 m 截面处,胶料都是先降低然后有所增加,对于0.06 m处截面附近,最终体积分数数值与初始值近似。

3.2 流场压力分布

密炼室内各参数的变化都具有高度瞬时性,为了更加直观地看出流场内胶料的流动状态,因此将压力、速度、剪切速率、混合指数等表征流场混合效率的参数在胶料体积分数大于0.5的等值面上显示出来。

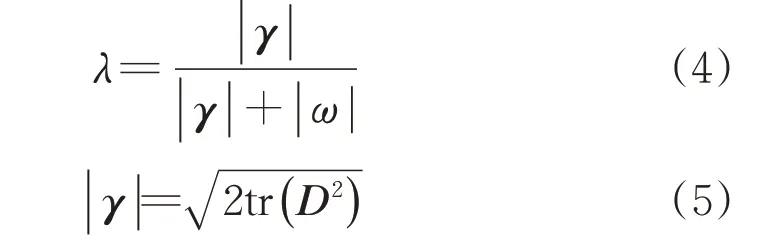

如图6~7所示为气液两相流场与全填充流场密炼机流场胶料所受压力云图,对于全填充条件,两转子棱顶到棱根压力分布具有一定的规律性,流场压力从推进区到背压区逐渐减小,并产生较大的压降。最大正压出现在转子棱推进区,最大负压出现在转子棱背压区,流场压力减小方向与转子转动方向相同,由于全填充条件下流体是连续的,因此流场压力可以通过中央混合区进行传递。在气液两相条件下,胶料最大正压区与全填充条件类似,都位于转子棱推进区,最大负压出现在转子棱背压区,气液两相条件下正压区产生的面积远大于全填充条件的正压区面积。不同时刻中央混合区的胶料存在状态不同,中央混合区胶料相不连续,因此两密炼室不能通过中央混合区进行稳定的胶料压力传递。

图6 气液两相1 s时各截面压力云图Fig.6 Pressure diagram of each section for 1 s under gas-liquid two phase

图7 全填充1 s时各截面压力云图Fig.7 Pressure diagram of each cross-section for 1 s under full filling

3.3 流场速度及剪切速率分布

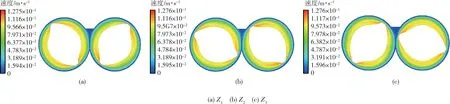

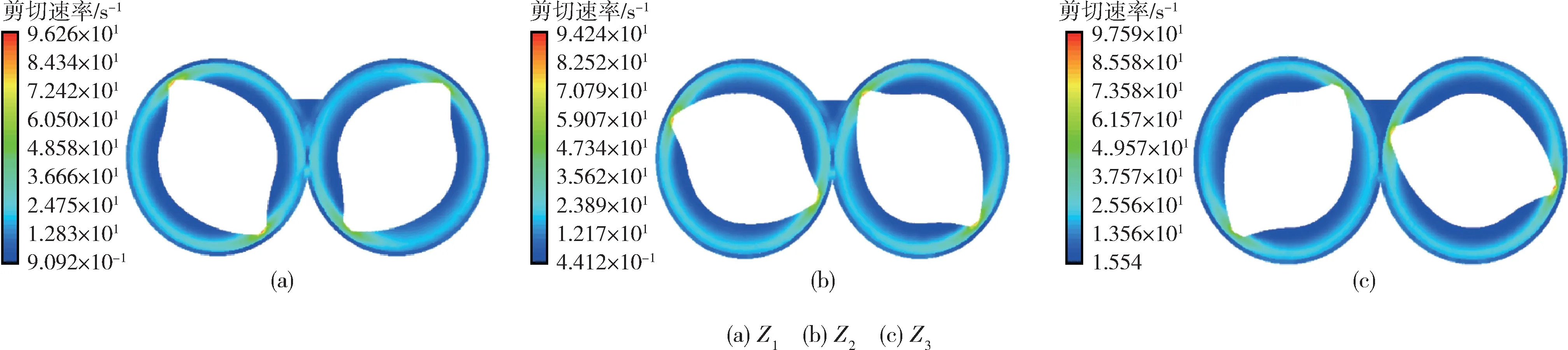

如图8~11所示为气液两相流场与全填充流场在1 s时不同截面的速度云图与剪切速率云图。从速度云图上可以看到,全填充条件下速度最大位置总是出现在转子棱顶附近,并从转子面到密炼室壁速度梯度逐级递减,棱顶附近速度梯度变化最块,密炼室近壁以及中央混合区具有较小流速。全填充流场最大剪切速率位于转子棱顶处,密炼室内转子棱顶掠过区域剪切速率也具有较高的剪切速率,说明此处的具有较好的剪切混炼效果,密炼室壁与转子壁面附近的则剪切速率较低。对于气液两相条件下,如图速度最大值不仅存在于转子棱顶附近,同时也存在于空气相和胶料相交界面处,这是由于被胶料所包裹的空气相在转子拖拽流带动下在密炼室内对空气进行排挤,使空气相产生复杂的三维流动。由剪切速率图可以发现,最大值不仅与全填充条件一样位于转子棱顶附近,在密炼室内胶料与空气交界面处也存在较高的剪切速率,而密炼室壁面附着以及中央混合区处胶料的不连续使得这些区域剪切速率数值较低。

图8 气液两相下1 s时各截面速度云图Fig.8 Velocity diagram of each section for 1s under gas-liquid two phase

图9 全填充1s时各截面速度云图Fig.9 Velocity diagram of each cross-section for 1 s under full filling

图10 气液两相下1s时各截面剪切速率云图Fig.10 Shear rate neaps of various sections for 1 s under gas-liquid two-phase

图11 全填充1 s时各截面剪切速率云图Fig.11 Shear rate diagram of each cross-section for 1 s under full filling

3.4 流场混合指数分布

如图12~13所示为密炼机气液两相流场与全填充流场混合指数分布云图。通过混合指数云图可以用来体现流场胶料的拉伸流动情况。在全填充条件下可以看到,混合指数大于0.8的区域主要集中在转子棱顶所经过的部位,且分布较为均匀,混合指数小于0.3 主要集中在转子棱背压区,该区域胶料附着在转子壁,因此产生较少的拉伸流动,同时上顶栓处也存在部分混合指数较低区域。密炼室壁附近流体混合指数均在0.5左右,主要做一般剪切流动。对于气液两相条件下的密炼机流场,混合指数大于0.8的区域不再集中分布在转子棱顶掠过位置,而是无序地分布在胶料群内部,这说明在气液两相条件下胶料群内部存在非线性的拖拽流。转子棱背压区没有像全填充条件那样存在大量的低混合指数区域,上顶栓处区域混合指数较低。胶料与空气交界面部分区域存在高混合指数区域与低混合指数区域,但大多区域都保持在0.5 左右,做一般剪切流动。

图12 气液两相下1 s时各截面混合指数云图Fig.12 Diagram of mixed exponent of each section for 1 s under gas-liquid two phase

图13 全填充1 s时各截面混合指数云图Fig.13 Mixing index diagram for each cross-section for 1 s under full filling

4 结论

(1)密炼室内胶料的流动状态具有高度瞬时性,密炼室内胶料相不完全连续,速度、压力等相关物理量不能进行稳定地直接传递,对胶料的分布规律产生一定的影响;

(2)胶料属于高黏度流体,流入中央混合区时几乎不发生扩散流动,上顶栓处胶料不受两侧密炼室流出胶料影响,底部分流区作用不明显,不利于左右密炼室胶料互换,因此需要选择一个适当的填充率,保证中央混合区胶料体积分数,促进左右密炼室胶料互换,提高胶料混合效率;

(3)部分充满流场内部胶料对空气相进行排挤,被胶料所包裹的空气相在密炼室发生复杂的三维流动;胶料在密炼室内主要受转子转动产生的拉伸混合及剪切混合作用的影响,其次也受到较弱的空气相影响,流场内部呈现复杂的分布规律。