钢渣粉和玄武岩纤维对硫氧镁水泥砂浆强度与耐久性能的影响

2021-04-20李亚丽贾慧娜

李亚丽,贾慧娜

(商丘工学院 土木工程学院,河南 商丘 476000)

0 引 言

硫氧镁水泥(MOC)是由轻烧氧化镁和一定浓度的硫酸镁(MgSO4)溶液通过充分水化生成的一种气硬性三元胶凝材料。与硅酸盐水泥相比,MOC 具有早强、质轻、耐火和耐磨性能好、导热系数小、粘结强度高及对钢筋腐蚀低等诸多优势[1-2]。这些性能优势也使得MOC 被广泛用于建筑结构材料、轻质保温墙体材料、防火板材与建筑装饰材料等[3-4]。MOC 的主要水化产物是碱式硫酸镁晶相[xMg(OH)2·yMgSO4·zH2O]和Mg(OH)2相,但由于MOC 体系中Mg(OH)2相的含量较高,导致MOC后期强度较差[5]。MOC 的耐水性较差,若长期处于潮湿环境中,其强度也会显著降低[6]。此外,MOC 体系中存在有很多亚稳态相的碱式硫酸镁晶体,对MOC 的体积稳定性与长期耐久性产生不利影响。这些缺陷也限制了MOC 在土木工程中的应用[7-8]。

为解决MOC 后期力学性能与耐久性能差的问题,很多学者通过掺加有机酸(如果酸、柠檬酸)[9-10]、中强无机酸(磷酸、硼酸)[11]和无机盐[12]等来提高MOC 的强度。其提高机理在于这些添加剂可将MOC 体系中的[3Mg(OH)2·MgSO4·8H2O]相转变成[5Mg(OH)2·MgSO4·7H2O]相,从而提高MOC 的力学性能[9-11]。此外,掺加高活性的粉煤灰、矿渣粉、硅灰等矿物掺合料也可明显改善MOC 的强度与耐水性能[13-14]。其改善机理在于矿物掺合料的掺加可抑制Mg(OH)2相的生成,提高MOC 的密实度,从而有效改善MOC 的强度与耐水性。

当前,国内外学者在MOC 的反应机理、性能改善和工程应用等方面开展了系列研究,但对MOC 砂浆性能的研究相对较少。尤其是关于钢渣粉和玄武岩纤维对MOC 砂浆强度和耐久性能的影响研究尚未见报道。为此,本文将不同掺量的钢渣粉和玄武岩纤维掺入到MOC 砂浆中,重点探讨不同钢渣粉掺量和不同玄武岩纤维掺量对MOC 砂浆强度与耐久性能的改善效果。

1 试 验

1.1 原材料

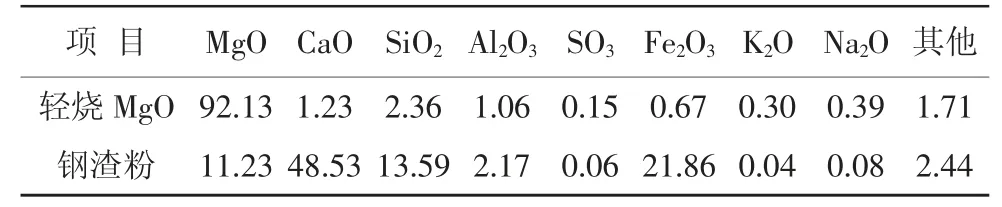

轻烧MgO:购自河南某耐火材料公司,由菱镁矿置于800℃左右高温煅烧而成,比表面积为400 m2/kg,主要化学成分见表1;钢渣粉:由河南某钢铁厂提供的转炉钢渣,比表面积为625 m2/kg,其主要化学成分见表1;无水硫酸镁:MgSO4(纯度高于98%),购自河南某化学试剂有限公司;细集料:天然河砂,Ⅱ区中砂,细度模数2.74,含泥量1.0%,表观密度2630 kg/m3;柠檬酸:C6H8O7·H2O(纯度大于99.5%),购自河南某化学试剂有限公司;玄武岩纤维:由河南某合成纤维厂提供的短切玄武岩纤维,纤维直径8 μm,长度7 mm,密度2.61 g/cm3,拉伸模量82.8 GPa,抗拉强度3800 MPa;水:自来水。

表1 轻烧MgO 和钢渣粉的主要化学成分 %

1.2 配合比设计

本试验研究了钢渣粉和玄武岩纤维单掺或双掺对MOC砂浆力学性能与耐久性能的影响,MOC 砂浆的配合比(kg/m3)为:m(轻烧MgO)∶m(无水硫酸镁)∶m(河砂)∶m(水)∶m(柠檬酸)=570∶125∶650∶380∶5.7。钢渣粉外掺量分别为轻烧MgO 质量的0、10%、20%、30%和40%;玄武岩纤维掺量分别为轻烧MgO 质量的0、0.3%、0.6%、0.9%和1.2%。

制备MOC 砂浆时,首先将无水MgSO4晶体溶于水中配制成MgSO4溶液;然后掺入轻烧MgO、钢渣粉和柠檬酸,并混合搅拌10 min;再加入天然河砂和玄武岩纤维并搅拌均匀;最后将浆体倒入钢制模具内成型,并养护至规定龄期。

1.3 测试方法

MOC 砂浆的力学性能按照JGJ/T 70—2009《建筑砂浆基本性能试验方法标准》进行测试,试样尺寸为70.7 mm×70.7 mm×70.7 mm。将充分拌合振捣后的MOC 砂浆在室温环境中静置24 h 后拆模,随后放入温度(20±2)℃、相对湿度95%以上的标准养护室中养护,至试验设计龄期前24 h 取出拭干表面水分,并置于阴凉通风处自然干燥至试验规定龄期。分别测试MOC 砂浆的3、14、28、56 d 抗压强度和劈裂抗拉强度。

MOC 砂浆的抗硫酸盐侵蚀性能参照GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法标准》进行测试,试样尺寸为100 mm×100 mm×100 mm。所有试样在室温环境中静置24 h 后拆模,然后放入标准养护室中养护至28 d 龄期,随后将各组试件分别置于清水与5%Na2SO4溶液中浸泡3、7、28 d,取出后烘干并测试各组试样的抗压强度。

2 试验结果与分析

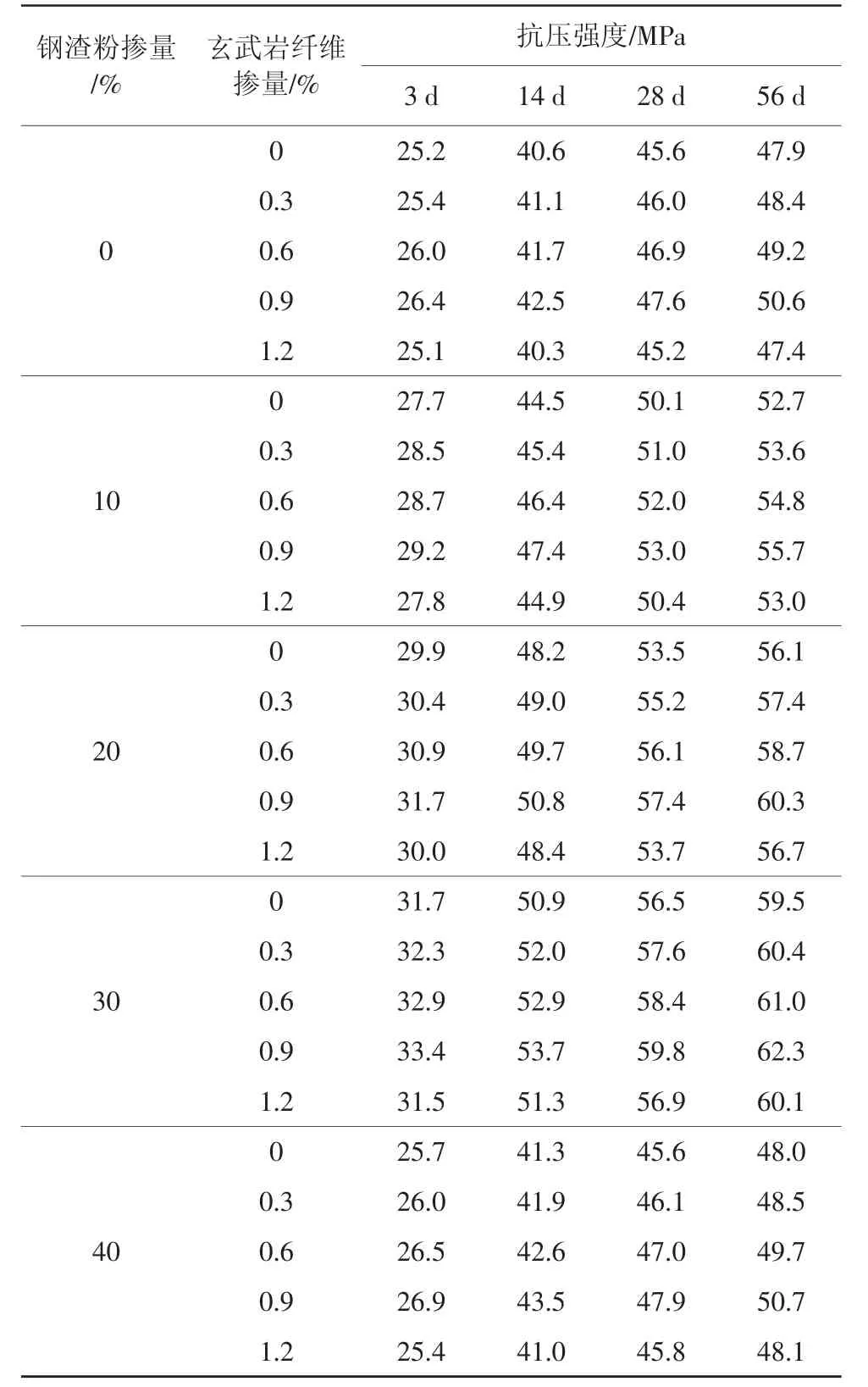

2.1 钢渣粉和玄武岩纤维掺量对MOC 砂浆抗压强度的影响(见表2)

表2 钢渣粉和玄武岩纤维掺量对MOC 砂浆抗压强度的影响

由表2 可知:

(1)对于单掺钢渣粉的MOC 砂浆,其各龄期的抗压强度随钢渣粉掺量的增加呈先提高后降低趋势。当钢渣粉掺量由0增加至30%时,MOC 砂浆各龄期抗压强度持续提高。当钢渣粉掺量为20%时,MOC 砂浆各龄期的抗压强度较未掺加钢渣粉的基准砂浆提高了17.1%~18.7%;当钢渣粉掺量为30%时,各龄期的抗压强度最高,较基准砂浆提高了23.9%~25.8%;当钢渣粉掺量为40%时,MOC 砂浆各龄期抗压强度呈明显降低趋势,与基准砂浆相近。

(2)单掺玄武岩纤维的MOC 砂浆在纤维掺量为0.3%~0.9%时,其各龄期抗压强度较未掺加纤维的基准砂浆略有提高;当玄武岩纤维掺量为0.9%时,各龄期抗压强度最高,较基准砂浆提高了4.4%~5.6%;当纤维掺量高于0.9%时,各龄期的抗压强度呈降低趋势。

(3)对于双掺钢渣粉和玄武岩纤维的MOC 砂浆,其各龄期抗压强度较未掺加钢渣粉和玄武岩纤维的基准砂浆均有不同程度的提高。当钢渣粉掺量为30%、玄武岩纤维掺量为0.9%时,MOC 砂浆各龄期抗压强度均达到最高,较基准砂浆提高了30.1%~32.5%。以上结果表明,适当掺量的钢渣粉可明显提高MOC 砂浆的抗压强度,而掺入玄武岩纤维对MOC 砂浆的抗压强度影响不大。

2.2 钢渣粉和玄武岩纤维掺量对MOC 砂浆劈裂抗拉强度的影响(见表3)

由表3 可知:

(1)对于单掺钢渣粉的MOC 砂浆,随着钢渣粉掺量的增加,各龄期劈裂抗拉强度先提高后降低。当钢渣粉掺量为30%时,MOC 砂浆各龄期劈裂抗拉强度均出现最高值,较未掺加钢渣粉的基准砂浆提高了21.1%~39.5%;当钢渣粉掺量为40%时,各龄期劈裂抗拉强度降低,与基准砂浆相差不大。

(2)对于单掺玄武岩纤维的MOC 砂浆,随着玄武岩纤维掺量的增加,其各龄期劈裂抗拉强度呈先提高后降低趋势。当玄武岩纤维掺量由0 增加至0.9%,MOC 砂浆各龄期劈裂抗拉强度明显提高;当玄武岩纤维掺量为0.6%时,MOC 砂浆各龄期的劈裂抗拉强度较基准砂浆提高22.6%~27.8%;当玄武岩纤维掺量为0.9%时,各龄期劈裂抗拉强度较基准砂浆提高31.6%~34.2%;当玄武岩纤维掺量为1.2%时,各龄期劈裂抗拉强度有所降低,与基准砂浆相比仅提高11.1%~16.1%。

(3)对于双掺钢渣粉和玄武岩纤维的MOC 砂浆,当钢渣粉掺量为20%、玄武岩纤维掺量为0.9%时,其各龄期劈裂抗拉强度最高,较基准砂浆提高73.7%~84.2%。以上结果表明,适当掺量的钢渣粉和玄武岩纤维均可有效提高MOC 砂浆的劈裂抗拉强度。

表3 钢渣粉和玄武岩纤维掺量对MOC 砂浆劈裂抗拉强度的影响

2.3 钢渣粉和玄武岩纤维掺量对MOC 砂浆抗硫酸盐侵蚀性能的影响

以强度损失率为指标研究钢渣粉和玄武岩纤维掺量对MOC 砂浆抗硫酸盐侵蚀性能的影响,强度损失率定义为浸泡于Na2SO4溶液与浸泡于清水条件下的强度损失量与浸水养护下的强度之比,测试结果见表4。

由表4 可知,在清水和5%Na2SO4溶液中浸泡3、7 和28 d时,各配合比试样的强度均出现不同程度的降低,表明清水和Na2SO4侵蚀溶液均可削弱MOC 砂浆的力学性能,相较于清水环境,Na2SO4溶液对MOC 砂浆强度的负面影响更为显著。总体来看,钢渣粉和玄武岩纤维的掺入均可降低MOC 砂浆在Na2SO4溶液中的受侵蚀程度,但钢渣粉对MOC 砂浆抗硫酸盐侵蚀性能的提高效果明显高于玄武岩纤维。

表4 钢渣粉和玄武岩纤维对MOC 砂浆抗硫酸盐侵蚀性能的影响

对于基准砂浆,在5%Na2SO4溶液中浸泡3、7、28 d 后,其强度损失率分别为19.0%、25.8%、36.2%,表明MOC 砂浆的抗硫酸盐侵蚀性能很差。随着钢渣粉掺量的增加,MOC 砂浆在Na2SO4侵蚀溶液中的强度损失率呈先减小后增大趋势。当钢渣粉掺量为20%~30%时,单掺钢渣粉的MOC 砂浆在5%Na2SO4溶液中浸泡3、7 和28 d 的强度损失率最低,较基准砂浆减少约40%。当钢渣粉掺量大于30%后,MOC 砂浆的强度损失率呈增大趋势。在相同的钢渣粉掺量下,掺入玄武岩纤维可进一步提高MOC 砂浆的抗硫酸盐侵蚀性能,且在玄武岩纤维掺量为0.9%时性能最佳。对于双掺钢渣粉和玄武岩纤维的MOC 砂浆,当钢渣粉掺量为20%~30%,玄武岩纤维掺量为0.9%时,其在5%Na2SO4溶液中浸泡3、7、28 d 的强度损失率最低,与基准砂浆相比减小50%左右。以上结果表明,掺加钢渣粉和玄武岩纤维均可有效改善MOC 砂浆的抗硫酸盐侵蚀性能。

2.4 机理分析

钢渣粉对MOC 砂浆力学与耐久性能的改善机制在于钢渣粉的水化反应可在一定程度上改变MOC 体系中晶相的结构和成分,抑制非稳态相Mg(OH)2和[3Mg(OH)2·MgSO4·8H2O]的产生。另外,钢渣粉的微集料效应可细化MOC 砂浆的孔径,有效提高MOC 砂浆的密实度。已有研究表明[6,13],掺入适量矿物掺合料的MOC 体系由大量结构致密的胶凝状晶体组成,而未掺加矿物掺合料的MOC 体系中胶凝晶体的孔径较大,且结构较为疏松。因此,掺入适量的钢渣粉可有效提高MOC砂浆的力学性能,并明显改善其耐久性能。然而,过多的钢渣粉掺量也会抑制MOC 浆体中稳态晶相的合成,且钢渣粉的水化反应速率较慢,对MOC 砂浆的强度发展产生不利影响。

玄武岩纤维对MOC 砂浆力学与耐久性能的改善机制在于玄武岩纤维具备较高的极限伸缩率和拉伸模量,可有效抑制MOC 砂浆基体中微裂缝的发展,进而达到提高MOC 砂浆强度与耐久性能的目的。然而,过高掺量的玄武岩纤维在试样搅拌和成型过程中极易产生团聚现象,导致MOC 砂浆抗拉性能不佳。此外,钢渣粉微粒能够填充因掺入玄武岩纤维而引起的界面缺陷;而玄武岩纤维可抑制因钢渣粉水化膨胀而形成的微裂缝的扩展。因此,适当掺量的钢渣粉和玄武岩纤维可协同改善MOC 砂浆的力学性能与耐久性能。

3 结 论

(1)适量的钢渣粉可有效提高MOC 砂浆的抗压强度,而玄武岩纤维对MOC 砂浆抗压强度的提高幅度不大。当钢渣粉掺量为30%,玄武岩纤维掺量为0.9%时,MOC 砂浆各龄期的抗压强度最高,较基准砂浆提高30.1%~32.5%。

(2)适当掺量的钢渣粉和玄武岩纤维均可明显提高MOC砂浆的劈裂抗拉强度。当钢渣粉掺量为20%、玄武岩纤维掺量为0.9%时,MOC 砂浆各龄期劈裂抗拉强度达到最大值,较基准砂浆提高73.7%~84.2%。

(3)掺入适量的钢渣粉和玄武岩纤维均可有效改善MOC砂浆的抗硫酸盐侵蚀性能。当钢渣粉掺量为20%~30%,玄武岩纤维掺量为0.9%时,MOC 砂浆在5%Na2SO4溶液中浸泡3、7、28 d 的强度损失率最小,较基准砂浆减小约50%。