装配式变电站钢结构硫氧镁复合外墙板抗弯承载能力研究

2021-04-20丁道军汤昊夏睿卜平翁惠廉

丁道军,汤昊,夏睿,卜平,翁惠廉

(1.国网江苏省电力有限公司,江苏 南京 210000;2.国网江苏省电力有限公司扬州供电分公司,江苏 扬州 225000)

0 引 言

随着社会经济持续发展,为了满足用电负荷,提高供电能力,国家电网公司提出建设坚强智能电网的要求,装配式钢结构变电站具有占地少、工期短、造价低等优势,更容易满足国家电网公司提出的“两型一化”(资源节约型、环境友好型、工业化)和“三通一标”(通用设计、通用造价、通用设备、标准化施工工艺)的要求,因此得到迅速推广发展。

外墙板是装配式变电站钢结构中重要的围护部件,一般属于非结构构件,具有保温隔热、遮风挡雨以及装饰功能,对节能减排,维持房屋内的建筑环境具有重要作用。墙板安装是否便捷,也在很大程度上影响装配式钢结构的施工周期。

王静峰等[1]对足尺寸轻钢龙骨填充玻化微珠泡沫混凝土复合墙板施加均布荷载进行抗弯试验,研究复合墙板的荷载-挠度关系和破坏模式。谷倩等[2]对新型泡沫混凝土外挂墙和框架的连接点进行了抗弯试验,对比了不同形式的连接点对承载力的影响。张之晔[3]对新型装配式预制夹芯保温墙板的力学性能进行静力下的应力应变研究和反复加载下结构的吸能作用,配合数值模拟和试验结果对比,给出了墙板的设计建议。李婷婷等[4]对改性氯镁板材的正截面抗弯承载力进行试验,得到其裂缝产生、开裂荷载和抗弯极限荷载等。

装配式硫氧镁-冷弯薄壁型钢复合墙板利用冷弯薄壁C型钢作为承载骨架,以中低密度硫氧镁作为填充料,以高密度硫氧镁板材作为外墙材料。冷弯薄壁C 型钢龙骨承载力高,便于安装在框架梁上,连接节点承载力高;硫氧镁水泥强度高,且无氯离子,对内部龙骨无腐蚀性。墙板整体具有承载高、质量轻、耐火性能好、隔热性能好、装配性好等优点。

为充分了解复合墙板的受力性能,模拟墙板的实际工作状态,对两块墙板试件及连接件进行了抗弯试验。墙板试件由上海镁宝材料科技有限公司加工制作,共有两块,外廓尺寸均为3000 mm×1600 mm×160 mm,具体构造如图1 所示。其中1#墙板在图示的三个位置布置了尺寸为650 mm×200 mm×40 mm 的聚苯减重块以替换原来的中低密度硫氧镁填充料,自重为540 kg;2#墙板的内部填充材料全部为硫氧镁聚苯减重材,自重557 kg。主龙骨(LG1)规格为C140×50×20×3.0,次龙骨(LG2)规格为C140×50×20×2.0,斜撑的规格为L40×40×3.0。按照GB 50018—2002《冷弯薄壁型钢技术规范》计算得到龙骨体系的抗弯承载力为15.4 kN·m。

图1 复合墙板构造

1 装配式硫氧镁复合墙板抗弯承载能力试验

1.1 试验装置

墙板抗弯试验是为了研究墙板在垂直于板面的荷载(主要是风荷载)作用下的承载能力,试验时用专门加工的节点连接件将墙板竖直固定在上、下加载钢梁,以模拟外墙板在装配式钢结构建筑中的实际支承条件,加载钢梁用M30 高强螺栓固定在反力架上。由于板处于直立状态,无法在板面施加垂直于板面的均布荷载,故在墙板上、下支座节点之间的中线位置用千斤顶配合分配梁施加线荷载。

在试验过程中在墙板跨中设置3 个位移计(位移计9、10、11),在每个节点处安放2 个位移计测量节点处的位移和转角。试验加载装置和位移计布置如图2 所示。图中位移计的间距如表1 所示。

图2 试验加载装置和位移计布置

表1 节点抗弯试验位移计间距 mm

1.2 加载过程

检查就绪后开始施加荷载,根据GB/T 30100—2013《建筑墙板试验方法》与JGT 169—2016《建筑隔墙用轻质条板通用技术要求》的加载要求,1#墙板在荷载达到20 kN 之前,每级加载5 kN,在20 kN 之后,每级加载2.5 kN,直至破坏。加载过程中未见墙板有明显变形和肉眼可见的裂缝,直至荷载达到40 kN 时,有墙板发出“砰”的响声,但是仔细检查未发现有明显破坏,考虑到是支座处连接的紧密度不足从而发生了滑移导致。继续加载,当荷载增至55 kN 时,墙板发生第二次响声,墙板突然出现了宽度约为5 mm 的裂缝,墙板发生明显变形[图3(a)]。继续加载至57.5 kN 时,墙板裂缝持续扩大,千斤顶无法继续施加荷载,裂缝宽度和墙板变形急剧增大,墙板的侧面也可以看到近乎贯穿厚度方向的裂缝[图3(b)]。停止加载后对节点和连接节点位置的龙骨进行检查,未发现明显的变形,可见所设计的节点与龙骨均具有较强的承载能力。

图3 1#墙板破坏情况

基于1#墙板的试验过程与结果,2#墙板加载时,开始阶段每级加载5 kN,当荷载达到40 kN 后,每次加载2.5 kN。2#墙板与1#墙板的表现比较类似,最终破坏荷载为55 kN。墙板面没有开裂,而是在龙骨破坏发生很大的变形之后,外贴面板与龙骨之间的自攻钉连接破坏。墙板破坏后,板与加载梁的连接件以及与连接件相连的C 型钢龙骨也都没有明显的变形。2#墙板破坏时的照片如图4 所示。

图4 2#墙板破坏情况

2 试验结果及分析

2.1 板抗弯承载力

在跨中集中荷载作用下,硫氧镁复合墙板表现出出色的承载能力,破坏荷载达到55 kN,此时跨中弯矩34.5 kN·m,约为墙板自重的10 倍,相当于可以承担20 倍墙板自重产生的弯矩。GB/T 30100—2013 对于墙板抗弯承载力的规定为板面堆载不低于墙板自重的1.5 倍,考虑到墙板竖放,通过千斤顶和分配梁施加的荷载产生的弯矩需要达到自重弯矩的2.5 倍即可,因此所试验的墙板抗弯承载力远大于GB/T 30100—2013 的要求。

2.2 节点连接件抗弯承载力

在试验过程中,墙板与加载钢梁的节点连接件,包括龙骨与连接件的连接焊缝、螺栓、板件均未发生明显变形,说明墙板节点连接件具有足够的承载能力。

2.3 墙板变形

在跨中荷载作用下,墙板跨中的位移如图5 所示。

由图5(a)可见,当荷载小于50 kN 时,荷载-位移曲线呈现近似线性关系,复合墙板的龙骨处于弹性阶段,达到弹性极限时,墙板的跨中位移约为20 mm;当龙骨屈曲或者进入塑性状态后,板的变形急剧增加,迅速达到50 mm 以上,且荷载无法继续增大。

图5 墙板跨中荷载-位移曲线

2.4 节点处位移和转角

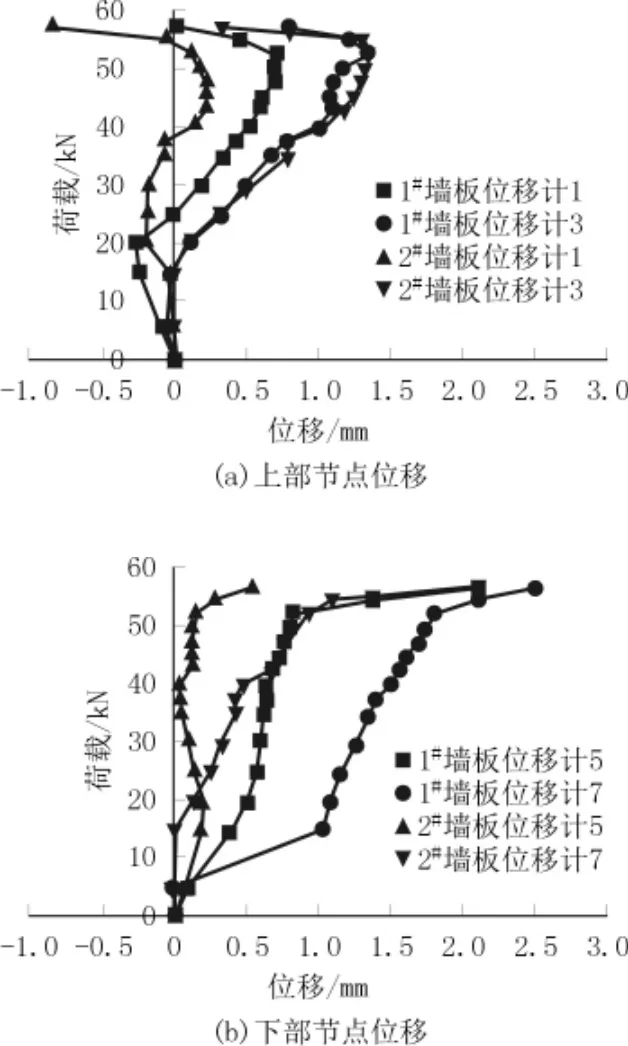

两块墙板在上下部连接节点处的位移如图6 所示。

图6 墙板节点处位移

由图6 可以看出,墙板上部连接节点处位移很小,不超过1.5 mm,下部节点在初始阶段较小,存在部分位移跳动现象,说明此处连接紧密的紧密型需要进一步加强,荷载达到一定值的时候会出现滑动,要改善这一状况,需采用更紧密的连接方式。

两块墙板在上下部连接节点处的转角如图7 所示。

图7 墙板节点处转角

由图7 可以看出,墙板上部节点转角比较小,后期转角发展是因为龙骨局部屈曲以及塑形发展;下部节点开始的时候转角也比较小,后期转角较大,根据试验过程中的现象观察可知是龙骨发生局部屈曲和弯扭变形导致的。

3 结 论

通过对两块装配式硫氧镁复合墙板的抗弯试验,可以得到如下结论:

(1)所进行试验的墙板抗弯试验及墙板与钢梁连接节点抗弯试验都表现出了很强的承载能力,远高于GB/T 30100—2013 的要求。

(2)1#墙板和2#墙板破坏时面板破坏情况不同,但破坏时的荷载很接近,可见装配式复合墙板的面板对于抗弯承载力的贡献不大,随着龙骨破坏,抗弯面板也随之开裂,或者面板与龙骨的连接发生破坏。

根据GB 50018—2002 计算得到龙骨的抗弯承载力为15.4 kN·m,而试验破坏荷载为55 kN,相当于实际抗弯承载力为34.5 kN·m,远高于计算值。除了钢材超强因素的影响之外,填充料和面板对冷弯薄壁型钢的局部失稳和整体失稳可能有一定的贡献,这方面需进一步研究。

(3)当墙板达到其抗弯承载力极限值时,墙板与钢梁的连接件没有破坏,但下挂点连接件不够紧密,导致了没有明显规律的滑移。可见节点的抗弯承载力不是制约墙板抗弯承载力的因素,但在设计节点时不但要保证安装方便,还要尽量使连接件结合紧密。