硼基材料催化低碳烷烃氧化脱氢制烯烃研究进展

2021-04-20盛健陆文多闫冰邱彬周禹希王东琪陆安慧

盛健,陆文多,闫冰,邱彬,周禹希,王东琪,陆安慧

(大连理工大学化工学院,精细化工国家重点实验室,辽宁省低碳资源高值化利用重点实验室,辽宁大连116024)

乙烯、丙烯、丁二烯等低碳烯烃是重要的化工原料,主要用于生产聚合物(聚乙烯、聚丙烯等)、含氧化合物(乙二醇、乙醛、环氧丙烷等)以及中间体(乙苯、丙醛等)等,广泛应用于高分子、农药、医药、精细化工等领域[1-3]。市场经济的快速发展,极大地促进了烯烃的消费,2019 年世界乙烯和丙烯的消费量已分别达到1.65 亿吨和1.15 亿吨,近十年来的年平均增长率分别达到约3%和4%,展现出强劲的消费需求。目前,低碳烯烃主要来源于传统石油路线的蒸汽裂解和炼厂流化催化裂化工艺、以煤/甲醇为原料的煤制烯烃/甲醇制烯烃路线以及以烷烃为原料的脱氢制烯烃技术[2,4-7]。页岩气革命以来,丰富的低碳烷烃资源(乙烷、丙烷等)进一步推动了低碳烷烃脱氢制烯烃的研究热潮。

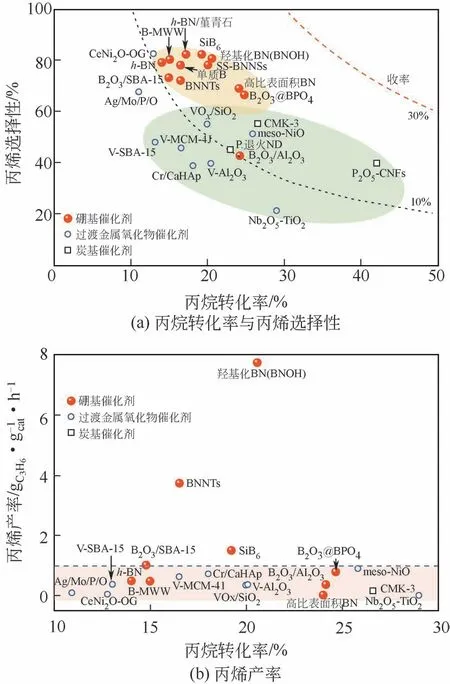

低碳烷烃氧化脱氢制烯烃是重要的脱氢技术,与工业化的直接脱氢技术相比,具有不受热力学平衡限制、不易积炭、反应速率快和反应温度低等优势,备受学术界和工业界的关注[4-5]。目前低碳烷烃氧化脱氢催化剂多为过渡金属氧化物和稀土金属氯氧化物,但由于过渡金属离子中未占据的d轨道与烯烃的π电子间具有强相互作用,易导致烯烃产物深度氧化为二氧化碳,降低烯烃选择性。图1总结了部分常见催化剂的催化性能。当丙烷的转化率达到20%时,过渡金属氧化物催化剂上的丙烯选择性通常低于50%,CO2选择性高达40%~50%,烯烃产率大多低于1golefin/(gcat·h),难以满足工业需求。

近年,美国Hermans 课题组[8]和大连理工大学Lu课题组[9]各自独立报道了非金属催化剂六方氮化硼(h-BN)能够高效催化丙烷氧化脱氢反应,并表现出显著不同于过渡金属氧化物的反应特性,显示出高的催化活性、优异的烯烃选择性和产率(图1),并且产物中几乎没有完全氧化产物CO2生成,解决了氧化脱氢过程中烯烃选择性难以控制的科学难题,为低碳烷烃C—H 键的选择断裂开辟了新路径[8-9]。这种打破传统认知的催化作用已经在国际上形成新的研究热点。本文主要综述了近年来硼基材料催化低碳烷烃氧化脱氢制烯烃的反应活性位、反应机理、催化材料设计等研究进展,并提出硼基催化材料理性设计和实际应用的参考建议。

图1 常见丙烷氧化脱氢催化剂性能

1 硼基催化剂

六方氮化硼(h-BN)具有抗氧化性、高导热性、低密度、绝缘和低摩擦系数等特性,广泛应用于储氢、电子器件和耐磨材料等领域[10]。由于表面缺陷和官能团少,氮化硼在传统催化领域一直被视为没有催化作用的惰性材料,通常用作催化剂载体[11-12]。

对氮化硼化学惰性的认识,直到近年美国Hermans课题组和大连理工大学Lu课题组的独立报道才被打破[8-9]。Hermans 课题组[8]报道了商业六方氮化硼(h-BN)和氮化硼纳米管(BNNT)可实现催化丙烷氧化脱氢制丙烯,如图2(a)所示,对于商业h-BN,当丙烷的转化率为14%时,丙烯选择性可达到79%,烯烃(丙烯+乙烯)总选择性超过90%,远高于传统的过渡金属氧化物催化剂。例如,在性能较优负载型氧化钒催化剂上,当丙烷转化率达到15%时,丙烯选择性仅约为50%[图1(a),图2(a)]。此外,BNNT 催化剂产物分布与h-BN 相类似,但丙烯的产率远高于商业h-BN。Lu 课题组[9]报道了边缘富含羟基的氮化硼催化剂(BNOH)可高效催化丙烷氧化脱氢反应,如图2(b)所示,BNOH 催化剂获得了20.6%的丙烷转化率和80.2%的丙烯选择性,同时乙烯选择性达10.7%,并且保持深度氧化产物CO2的生成量始终低于0.5%,催化剂反应300h 仍保持稳定,在维持高烯烃选择性及稳定性的同时,烯烃的产率可达6.7golefin/(gcat·h)。

Lu 课题组[13]发现对于乙烷氧化脱氢反应BNOH 催化剂也展现出优异的催化活性和烯烃选择性。当乙烷转化率为11%时,乙烯选择性高达95%,副产物CO 和CO2的选择性仅为4.7% 和0.4%;而当乙烷转化率高达40%时,乙烯选择性仍能够保持在90%以上,并且BNOH 催化剂可在590℃的反应温度下保持200h的稳定性。当反应温度为600℃,乙烷的转化率可达63%时,乙烯的选择性高达80%,这一催化性能与乙烷蒸汽裂解工艺的性能(>750℃,约60%乙烷转化率,约85%乙烯选择性)相当,展现出BNOH 优异的催化性能。此外,Hermans 等[14]报道h-BN 可以催化正丁烷和异丁烷氧化脱氢反应,相比于传统过渡金属氧化物催化剂,h-BN 催化丁烷氧化脱氢产物中,除目标烯烃丁烯外,副产物更多的是乙烯和丙烯而不是COx。

图2 h-BN催化丙烷氧化脱氢

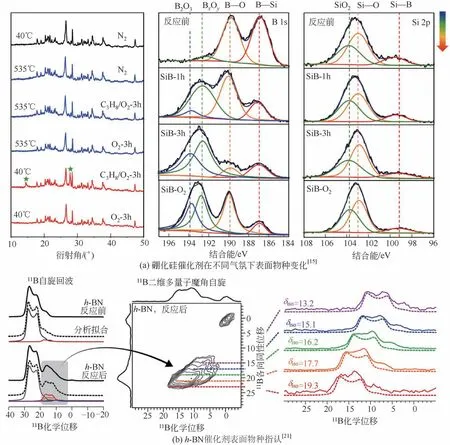

Lu课题组[15]还报道了富含硼元素的硼化硅催化剂,该催化剂在C2~C4低碳烷烃氧化脱氢反应中均表现出优异的烯烃选择性,当丙烷转化率为19.1%时,烯烃总选择性为94.4%,同样当乙烷、异丁烷的转化率分别为18.8%和6.0%时,烯烃选择性分别为98.0%和96.4%,高于h-BN 催化剂,并且可在100h内保持活性稳定。Hermans课题组[16]还考察了单质硼和多种硼化物在丙烷氧化脱氢反应中的催化性能,结果显示,单质硼和硼化物均具有高的丙烯选择性,并且与氮化硼的产物分布相似,表明硼基催化剂在烷烃氧化脱氢上的活性与硼元素密切相关。

2 硼基催化剂反应活性位与反应路径

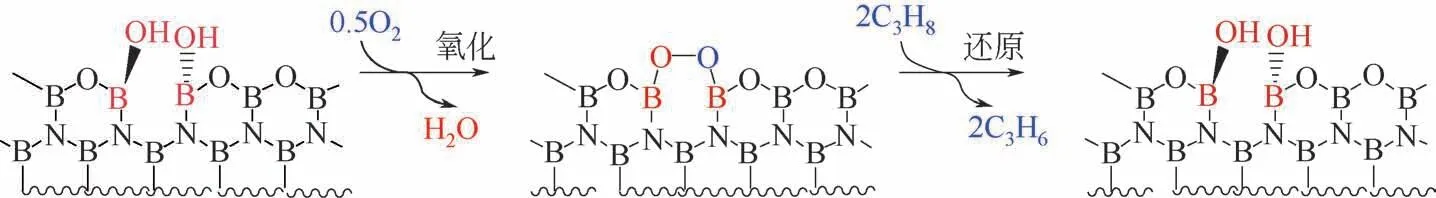

Lu 课题组[9,13,17]对氮化硼催化剂的结构、氧化脱氢反应过程以及反应路径进行了详细的研究。Lu 等[17]发现氮化硼需在烷烃氧化脱氢反应条件下,经历活性诱导期后才表现出优异的活性与烯烃选择性。通过制备边缘羟基化的氮化硼(BNOH)催化剂,显著提高了氮化硼在低碳烷烃氧化脱氢反应中的催化性能[5,17]。球差校正透射电镜和固体核磁证实BNOH 催化剂的zig-zag 边同时存在B—O—B和B—OH 官能团。原位红外光谱分析表明,在反应过程中B—OH 红外振动强度降低,说明B—OH官能团可能参与了反应。通过H/D 和18O2同位素标记实验,表明B—OH 官能团中的H 原子和O 原子参与了反应循环。动力学分析发现,O2的反应级数接近0.5 级,表明分子氧在催化剂上发生解离吸附;而丙烷的反应级数为2 级,动力学同位素效应实验(C3H8vsC3D8)显示kC–H/kC–D=2.1,DFT 计算结果也显示丙烷活化的过渡态的能量高于氧气活化的过渡态能量,表明丙烷C—H 键的活化是反应的决速步骤。同时,18O 同位素标记实验发现分子氧和催化剂中的B—OH 官能团存在氧原子交换[9]。这些结果表明催化剂表面的B—OH 官能团可能首先被分子氧氧化,进而引发烷烃的氧化脱氢反应。根据以上分析,Lu 课题组提出氮化硼zig-zag 边缘B—OH 位是引发烷烃氧化脱氢反应的活性位。分子氧在B—OH 基团处发生解离活化,并与氮化硼边缘结构的氧进行动态交换形成活性氧物种B—O—O—B,烷烃分子在B—O—O—B位脱氢生成相应的烯烃,同时B—O—O—B物种还原为B—OH位点完成催化循环(图3)[3,5,17]。

Huang 等[18]通过原位红外和18O2同位素标记实验,证明在反应过程中氮化硼催化剂的zig-zag 边缘有B-O 结构生成,且氧气只有在乙烷存在的条件下解离活化。结合动力学分析提出了两种可能的反应路径:在低温条件下(XC2H6<10%),乙烷促进催化剂生成B—OH 活性位,进而乙烷在吸附氧的协助下于催化剂表面发生直接脱氢反应,生成乙烯和氢气;在高温条件下(XC2H6>10%),乙烷促进催化剂表面吸附的氧气活化并生成B—O(H)位点,最终在B—O位点上完成脱氢反应循环。

与Lu 等提出的观点相似,Li 等[19]通过理论计算证明了氧气在h-BN 边缘更趋向于解离吸附,且在zig-zag 边丙烷氧化脱氢的活性更高。Zhou等[20]在研究氮化硼催化乙烷氧化脱氢反应时,也发现其催化过程中存在诱导期,在570℃活化后,氮化硼催化乙烷氧化脱氢的活性提高了约3 倍,通过红外、氧吸附微量热法及瞬态分析实验,发现氮化硼的催化活性与B—OH 基团的数量呈线性关系,B—OH 基团可以促进氧气的吸附转变成BO 物种。

图3 BNOH催化剂上丙烷氧化脱氢的氧化还原循环[17]

图4 硼基催化剂表面物种结构

多数研究显示,在硼基材料催化低碳烷烃氧化脱氢反应中,烷烃的反应级数为2级,而氧气的反应级数约为0.5 级,表明分子氧在催化剂表面发生解离吸附,氧气优先吸附于催化剂表面生成活性氧物种,进而活化烷烃的C—H 键[8,9,13,15,18,22-24]。Lu 课题组[9,13]的原位红外实验显示,在仅有烷烃存在的情况下,催化剂表面B—OH 含量没有变化;只有在烷烃和氧气同时存在的情况下,B—OH 随反应的进行会被逐渐消耗。这一现象表明硼基催化剂表面烷烃和氧气的活化需要协同进行,单一反应物无法实现活化。Huang 等[18]的18O2同位素示踪实验显示,只有在乙烷和氧气共存的情况下才会有18O16O生成,进一步表明氮化硼催化剂对氧气的活化需要乙烷的辅助才能进行。此外,Lu课题组[25]发现h-BN催化甲烷氧化转化过程中也存在烷烃和氧气协同活化现象。

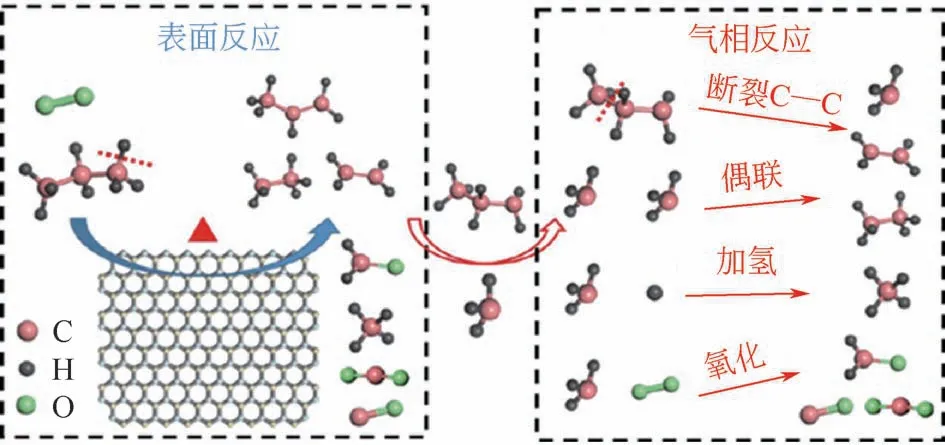

Lu等[9]将丙烷反应物替换为丙烯(C3H6/O2/He),未检测到烯烃的转化,表明氮化硼催化剂不能活化丙烯的C—C键,避免了丙烯深度氧化成CO2;另一方面也暗示丙烷氧化脱氢中产生的C2、C1、CO等产物来自于丙烷或中间体,而不是丙烯。这样的产物分布与过渡金属氧化物催化剂显著不同,说明低碳烷烃在硼基催化剂和过渡金属氧化物催化剂上的反应通道可能不同,导致选择性不同。Wang课题组[26]详细对比了h-BN和VOx/γ-Al2O3催化丙烷氧化脱氢的产物分布,推测在h-BN催化丙烷氧化脱氢过程中,丙烷C—C 键断裂产生的甲基自由基会氧化偶联成C2产物,导致C2与C1产物选择性之比大于2。Lu 课题组[25]详细计算了h-BN 催化甲烷氧化转化反应过程,认为甲烷和氧气的协同活化引发了后续的表面和气相自由基反应,生成C2H6、C2H4、CO、H2、H2O等产物。这些实验结果表明,在硼基催化剂催化低碳烷烃氧化脱氢(或甲烷氧化转化)过程中可能同时存在表面反应和气相自由基反应。Hermans 课题组[27]也发现了气相自由基反应的相关实验证据。他们使用SiC稀释h-BN催化剂,发现随着稀释程度的增加,丙烷转化速率也随之增加,推测丙烷转化速率的提高可能与气相自由基反应有关。此外,在研究正丁烷选择氧化裂化时发现,Hermans 等[24]通过调节正丁烷与氧气的比例,在h-BN和Li2O/Dy2O3/MgO催化剂上能得到除CO2外几乎相同的产物分布,据此推测h-BN 与Li2O/Dy2O3/MgO 催化剂可能具有相同的反应机理,即h-BN 催化过程也存在相同的气相自由基反应。

近期,Huang 课题组[28]利用在线同步真空紫外光电离质谱(SVUV-PIMS),详细研究了h-BN和负载型氧化硼催化丙烷氧化脱氢过程的气相自由基,他们检测到反应过程中存在甲基自由基(CH3∙),但未检测到乙基(C2H5∙)或丙基自由基(C3H7∙)的存在。由此推测主要产物丙烯可能由表面反应生成,而C2和C1产物可能由表面甲基引发的次级气相反应产生(图5)。

图5 h-BN催化丙烷氧化脱氢可能的反应路径[28]

3 硼基催化剂的设计

硼基材料优异的烷烃氧化脱氢性能(高烯烃选择性和产率,低CO2选择性),改变了过渡金属氧化物催化剂烯烃选择性差的局面,已在材料科学和催化领域形成新的研究热点。为了进一步提高氮化硼催化活性,研究者开展了大量工作。Lu等[9]制备边缘羟基化的氮化硼(BNOH)催化剂[图6(a)],显著提高了氮化硼在低碳烷烃氧化脱氢反应中的催化性能。Huang 等[18]制备了具有高比表面积的氮化硼纳米片,并应用于乙烷氧化脱氢中,在575℃下,乙烷转化率高达78%,并具有60%的乙烯选择性,同时可在400h内保持稳定。Honda等[29]通过球磨增大氮化硼比表面积,暴露更多边缘位点,并且球磨后氮化硼表面含有氧化硼,相比于未球磨氮化硼,球磨后的氮化硼在乙烷氧化脱氢中的乙烯选择性从42%提高到92%。Chaturbedy 等[30]也报道了高比表面积的六方氮化硼可提高丙烷氧化脱氢反应的性能,在高的丙烷转化率(约50%)时,烯烃(丙烯+乙烯)总选择性约为70%,但该催化剂的稳定性较差,反应气氛下仅能维持5h。通过加入氨气再生,或与氨气共进料可以实现100h的催化稳定性。Cao等[31]制备了由二维纳米片构筑的三维球形结构氮化硼[图6(b)],以增加边缘活性位点,应用于丙烷氧化脱氢反应中,丙烯和乙烯的总收率可达到40.2%。

尽管氮化硼等材料在烷烃氧化脱氢中表现出优异的活性和烯烃选择性,仍需要相对较高的反应温度,例如丙烷氧化脱氢反应温度约530℃。Lu课题组[22]以氧化硼为活性组分,设计合成的BOS催化剂[图6(c)],实现了丙烷的低温起活,在405℃即有催化活性,明显低于氮化硼和硼化硅催化剂的起活温度(约500℃)。升温至450℃,丙烷转化率达14.8%,丙烯选择性73.3%,烯烃(丙烯+乙烯)选择性达87.4%,并在30h 内丙烷转化率和烯烃选择性保持稳定,实现了丙烷低温高选择性氧化脱氢制丙烯。

提高活性硼物种的分散性有利于提高氧化脱氢性能。Lu课题组[32]报道富含有缺陷的三配位硼物种[B(3a)和B(3b)物种]层状硼硅分子筛(B-MWW),具有优异的氧化脱氢性能。当丙烷转化率为15.6%时,丙烯选择性高达80.4%,总烯烃(丙烯+乙烯)选择性高达91.6%。Huang 等[23]将B2O3与磷酸氢二铵高温焙烧,制备出三明治状B2O3@BPO4中空球,发现这种三明治状催化剂也在丙烷氧化脱氢反应中展现出高烯烃选择性。Lu等[33]采用聚合物微球为硬模板,制备出的三维有序大孔磷酸硼[图6(d)]展现出高烯烃选择性和高产率,在515℃时丙烷转化率达14.3%,丙烯和烯烃选择性分别达82.5%和91.5%,并具有极低的CO2选择性,同时该催化剂可在94gC3H8/(gcat·h)的空速下展现出高达16golefin/(gcat·h)的烯烃产率。

图6 硼基催化剂结构

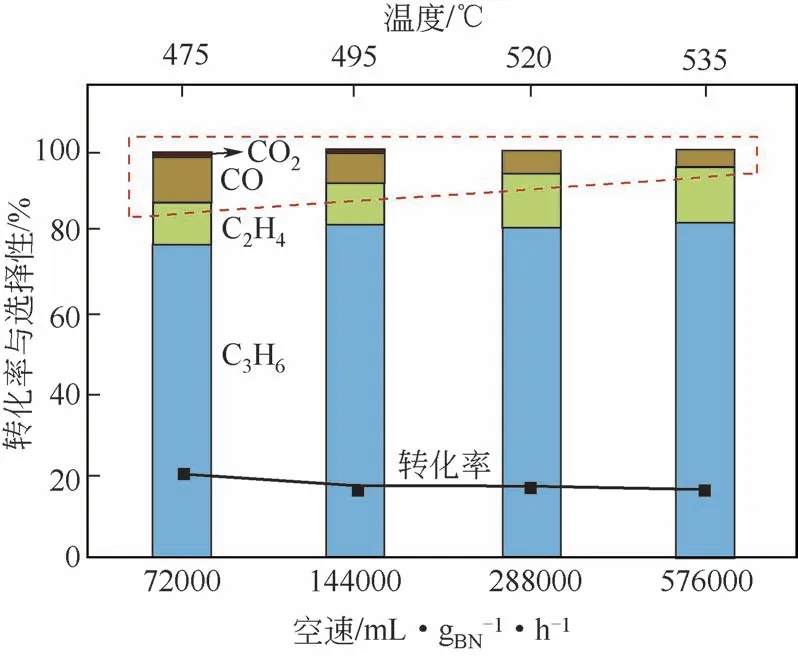

由于低碳烷烃氧化脱氢为放热反应,易在催化剂表面形成热点,引起烯烃产物的二次反应,导致烯烃选择性低,因此提高传质传热效应变得尤为重要。Lu课题组[34]将氮化硼沉积在具有毫米级孔道的堇青石上作为整体式催化剂,用于催化丙烷氧化脱氢制丙烯,可有效提高传质传热,并提高丙烯选择性。在高空速[GHSV=576000mL/(gBN·h)]、反应温度为535℃时,丙烷的转化率为16.8%,丙烯的选择性达82.1%,时空收率可达到18.6gC3H6/(gBN·h),且未检测到深度氧化产物CO2,CO 的选择性也相对较低(图7)。此外,Lu 等[35]还采用两步浸渍-涂覆法制备了B2O3/SiO2@堇青石整体式催化剂,在345600mL/(gB2O3·h)空速下总烯烃选择性达到97.6%,没有检测到CO2生成,丙烯的产率高达16.8gC3H6/(gB2O3·h)。

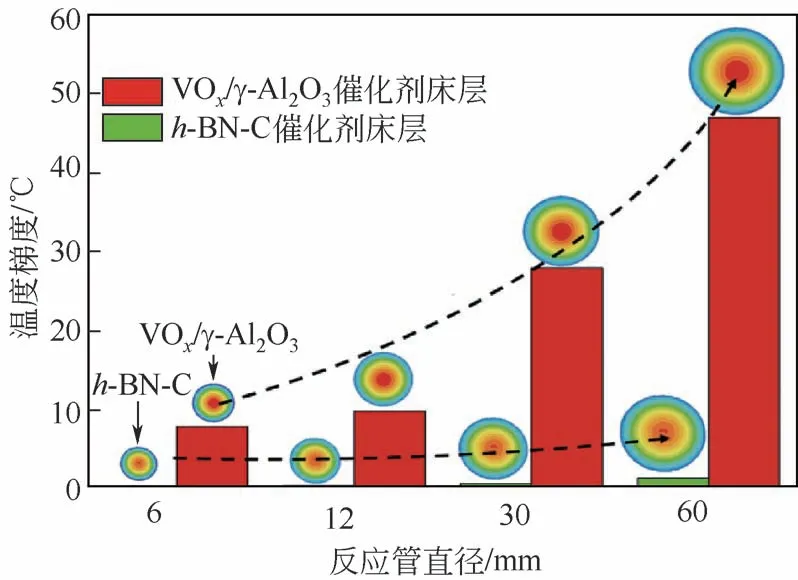

h-BN 本身具有优异的导热性[33W/(m·K)],有利于反应热的及时导出。Lin 等[36]根据计算流体动力学(CFD),阐明了丙烷氧化脱氢反应中h-BN与VOx/γ-Al2O3催化剂在固定床反应器的传热和温度分布,研究结果表明,在6mm 的微反应器中,丙烷转化率约为25%时,h-BN 催化剂的床层温升小于1℃,而VOx/γ-Al2O3催化剂的床层温升则为8℃,高于h-BN 催化剂。随着反应器的直径增加到60mm,VOx/γ-Al2O3催化剂的床层温升为47℃,远高于h-BN的温升1.5℃(图8),h-BN催化剂显著改善的床层温度控制,提高了烯烃选择性。Hermans 课题组[27]也针对h-BN 催化剂上的不同反应参数对丙烷氧化脱氢的影响进行了研究,结果表明,使用SiC作为惰性催化剂稀释剂,随着稀释剂的含量增加,反应活性显著提高。这些结果为硼基材料催化低碳烷烃氧化脱氢制烯烃的工业化应用提供了重要信息。

图7 h-BN/堇青石催化剂上空速和反应温度对丙烷转化率和产物选择性的影响[34]

图8 VOx/γ-Al2O3和h-BN催化剂在不同管径下的温度梯度(相同空速)[36]

硼基材料在烷烃氧化脱氢反应中展现出的优异催化性能,也推动了研究者们对硼基催化体系的进一步拓展。例如,氮化硼可以催化甲烷[25]、乙苯[37-38]等烷烃分子转化,催化烯烃加氢[39]、乙炔氢氯化[40]、氧化脱硫[41]等,B2O3可催化CO2和环氧丙烷环加成[42]等。

4 结语与展望

低碳烷烃氧化脱氢是制备烯烃的重要途径,相比于已工业化的直接脱氢,氧化脱氢具有不受热力学平衡限制、不易积炭和反应速率快等优势,但烯烃的深度氧化制约了氧化脱氢工业化发展。抑制深度氧化反应,提升烯烃的选择性和收率是材料科学和催化领域面临的科学难题。新兴的硼基催化剂展现出高活性和烯烃选择性以及低CO2选择性,为研究烷烃C—H 键的选择性活化开辟了新方向,已在材料科学和催化领域形成新的研究热点。

目前,对硼基催化剂的反应活性位、反应机理等的认识取得了重要进展。硼基催化剂表面的硼氧官能团(B—OH/B—O)是引发烷烃氧化脱氢反应的核心,而C2和C1产物可能来自于气相自由基反应。但对反应活性位的确切描述、反应机理的明晰以及催化过程调控等仍需深入研究。例如,亟需发展高时间分辨的谱学表征、低电子束下的原位电镜观测技术等,精确描述活性中心的几何和电子结构,监测反应过程中B—OH/B—O 等活性基团的动态演变,捕捉反应条件下的中间体,结合反应动力学和理论计算,从分子/原子水平层次深刻认识反应机理,为新型硼基催化剂的设计奠定理论基础。

硼基催化剂的设计目前大多以提高催化性能为主。①增大活性位暴露程度,包括设计合成表面羟基化的氮化硼、高比表面积氮化硼,构筑三维有序大孔磷酸硼、三维球状氮化硼等;将氧化硼负载于高比表面积载体,如SBA-15、MWW 分子筛等,以提高活性硼氧物种分散程度,均展现出较高的转化率和烯烃选择性。②调变硼氧物种的微环境,如硼化硅、碳化硼、磷酸硼催化剂,显示出不同的烯烃选择性。③设计高反应物通量的整体式硼基催化剂,在高空速下获得了高烯烃产率,为低碳烷烃氧化脱氢工业化应用提供了重要信息。

尽管硼基材料在烷烃氧化脱氢反应中展现出优异的催化性能,烯烃的单程收率能满足工业生产的基本要求[>1golefin/(gcat·h)],但其单程转化率和烯烃选择性仍需进一步提高,距离工业化应用还任重而道远。①在硼基材料催化氧化脱氢反应过程中还存在烷烃C—C 键断裂的裂解反应(可能与气相自由基反应相关),亟需在明晰反应机理的前提下,设计出高烯烃选择性的硼基催化剂,进而探索催化剂的规模化制备、成型等技术。②设计与氧化脱氢反应相匹配的反应器,烃氧比控制在爆炸下限浓度以下,优化反应流程,开发相应工艺包,推动硼基催化剂催化低碳烷烃氧化脱氢制烯烃的工业化进程。其中,高性能硼基催化材料的设计开发是推动工业化进程的关键。在明晰反应机理的基础上,深入分析多种硼基催化剂的几何和电子结构,建立构效关联的大数据库,利用机器学习等人工智能工具,结合理论计算,调控潜在的催化剂结构,并与实验相结合进一步优化设计参数,可能有利于提升高性能硼基催化剂的设计开发效率,加速硼基催化剂的工业化进程。