分子筛催化剂清洁高效制备技术的进展

2021-04-20王达锐孙洪敏杨为民

王达锐,孙洪敏,杨为民

(中国石化上海石油化工研究院,绿色化工与工业催化国家重点实验室,上海201208)

分子筛具有有序孔道结构、高稳定性能以及大比表面积,以分子筛为主要活性组分的催化剂广泛应用于石油炼制、石油化工和环境催化等多个领域[1-5]。

采用传统路线制备分子筛催化剂的过程中会使用到有机模板剂、钠离子、水溶剂以及黏结剂,上述物质的加入导致分子筛催化剂制备过程中产生一定的废水和废气,增加了制造成本或者降低催化效率。主要体现在以下几个方面:①分子筛晶化结束后,部分有机模板剂残留在分子筛表面以及孔道内部,需要通过洗涤以及焙烧方式去除,期间会产生含高COD废水以及含NOx的废气;②对于应用广泛的硅铝分子筛来讲,需要通过铵交换过程将分子筛骨架中的Na+交换为NH4+,再经过焙烧将NH4+分解为NH3和H+,最终得到具有酸催化活性中心的分子筛,在此期间会产生含氨氮废水以及含有NOx的废气;③在分子筛晶化过程中,水溶剂占据反应釜的大部分空间,降低分子筛的单釜产率,增加了生产成本;④在分子筛粉末成型过程中需要加入大量的惰性黏结剂以增加催化剂的强度,不仅稀释了催化剂中有效活性组分,并且易堵塞分子筛的微孔孔道,影响扩散速率,加速积炭的形成,导致催化剂的综合能力下降。

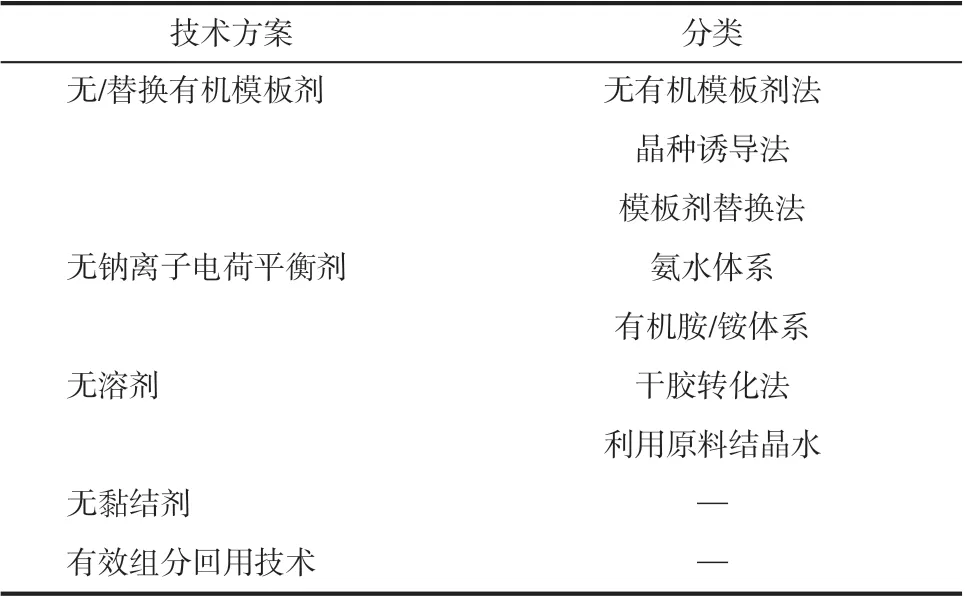

为了解决上述问题,本领域围绕分子筛催化剂清洁高效制备技术开展了大量研究工作,包括避免或者替换使用有机模板剂、钠离子电荷平衡剂、溶剂和黏结剂以及有效组分回收利用等技术方案,对环境保护以及企业降本增效具有巨大的推动作用。本文综述了分子筛催化剂清洁高效制备技术的研究进展,技术框架如表1 所示,并展望未来发展方向,以期为相关领域的研究提供参考和启发。

表1 分子筛催化剂清洁高效制备技术框架

1 无/替换有机模板剂

有机模板剂在分子筛晶化过程中起结构导向以及孔道填充的作用,有助于分子筛拓扑结构的构筑以及晶体生长。为了避免或者减少有机模板剂带来的影响,本领域的研究工作分为采用无有机模板剂方法或者采用廉价、低毒模板剂替换昂贵模板剂的方法来制备高效分子筛。

1.1 无有机模板剂法

无添加法是指在配料中不添加有机模板剂以及其他具有导向作用的晶种,通过体系自发成核完成分子筛的晶化过程。无有机模板剂方法制备的分子筛通常是指采用常规制备方法需要添加一定量的有机模板剂才能实现晶化的分子筛,比如BEA、MFI、MOR、MEL 或者EMT 等拓扑结构的分子筛。

早在1981 年,Grose 等[6]首先进行了无有机模板剂合成分子筛的研究,通过调节合成配方中原料Na2O、SiO2、Al2O3以及H2O 的比例,在晶化时间为68~72h、晶化温度为200℃的条件下成功制备了高结晶度的ZSM-5 分子筛。几乎在同一时间,国内南开大学李赫咺等[7]直接以水玻璃、硫酸铝以及硫酸为原料,首先在140℃晶化24h,然后再升温到180℃晶化48h,通过分步晶化的方法成功制备了ZSM-5 分子筛,并根据小试研究结果成功地进行了100L 规模的中试放大实验。上海石油化学研究所的张式等[8]以催化裂化反应使用的无定形硅酸铝催化剂作为硅源和铝源,并在合成体系中添加氢氧化钠和氢氧化铵,通过调节原料中的SiO2/Al2O3的摩尔比,成功制备了硅铝比20左右的丝光沸石以及硅铝比30~70 的高硅ZSM-5分子筛。Clearfield 等[9]研究表明,在不添加有机模板剂的情况下,SiO2/Al2O3以及Na2O/SiO2的摩尔比对分子筛的结构影响比较大,只有在SiO2/Al2O3摩尔比等于40 并且Na2O/Al2O3摩尔比等于4.5~6.0的条件下才可以得到高结晶度的ZSM-5 分子筛,在其他比例区间非常容易得到丝光沸石以及石英相的杂晶。

随后,为了在不添加有机模板剂的条件下得到小颗粒的ZSM-5分子筛,浙江大学王正宝等[10]以硅酸钠作为硅源,通过变温两步晶化法成功制备了ZSM-5 沸石聚集体,与传统一步晶化法得到的大颗粒微米尺寸的分子筛相比,两步晶化法得到的小颗粒纳米尺寸的分子筛具有更高的比表面积,并且Al 原子基本全部进入分子筛的骨架。在不添加模板剂的合成体系中,通过调节合成参数不仅可以得到小晶粒尺寸的分子筛,也可以制备分子筛膜。Lin 等[11]在不添加模板剂的条件下,以硫酸铝为结构导向剂,通过添加硫酸铵或者硫酸调节合成体系的pH在11.1~11.3之间,在涂覆晶种的不锈钢板表面成功地生长了一层致密的且具有b轴取向的MFI分子筛膜。

Wang等[12]认为Na+在小颗粒ZSM-5分子筛晶化过程中起到非常重要的作用,在无有机模板剂的合成体系中加入一定量的偏铝酸钠和氢氧化钠,首先将初始凝胶在室温下陈化12h,然后在180℃晶化24h,成功制备晶粒尺寸仅有15nm 的ZSM-5 分子筛。另外,还可以通过转晶的方式,由Na+作为结构导向剂制备高硅分子筛。Rimer 等[13]在不添加任何有机模板剂的条件下,将USY分子筛在NaOH的水溶液中进行高温转晶,通过控制转晶时间分别得到了ZSM-5和丝光沸石分子筛。

此外,无有机模板剂体系还被成功地拓展到全硅、低硅或者硅磷铝分子筛的合成,浙江大学肖丰收等[14]在无有机模板剂的条件下,以分子筛粉末作为晶种,乙醇作为分子筛孔道填充剂,成功制备了具有MFI、MTT、TON 和*MRE 拓扑结构的一系列全硅分子筛(如图1所示)。Mintova等[15-16]在不添加任何有机模板剂的条件下,成功制备了尺寸为6~15nm 的超小晶粒大孔径EMT 分子筛;以Na+和Cs+为无机模板剂成功制备了晶粒尺寸小于100nm且具有小孔结构的RHO分子筛,在选择性吸附CO2/CH4混合气体中表现出较高的CO2吸附选择性。吉林大学于吉红院士团队[17]在不添加有机模板剂的条件下,在合成体系中加入羟基自由基加速Si—O—Si 键的形成,直接制备了硅铝比为6.35 的高硅Y 分子筛,后续通过柠檬酸脱铝以及水热重构后处理将Y分子筛的硅铝比提高到7.5,成品分子筛保留有较高的结晶度和固体收率(如图2 所示)。深圳大学的邹继兆等[18]在不添加有机模板剂的条件下,在Na2OAl2O3-SiO2-H2O体系中,通过将电子晶体学和合成化学有机结合成功制备了具有纸牌屋形貌的多级孔FAU 分子筛。Hong 等[19]在无有机模板剂体系中,合成了一系列拓扑结构(MER、EDI、GIS及ANA)的硅磷铝分子筛。

图1 无有机模板剂法合成全硅分子筛示意图[14]

图2 无有机模板剂法合成高硅Y分子筛示意图[17]

通过以上文献报道可以得出以下结论:假如在初始合成凝胶中不添加有机模板剂,通过调节各合成原料的比例,严格控制晶化温度或者时间也可以得到纯相、高结晶度或者小晶粒尺寸的分子筛,这种方案可以有效地减少有机模板剂带来的废水、废气排放问题,并且可以节约生产成本。但是,由于需要满足电荷密度匹配,不添加有机模板剂条件下合成的分子筛硅铝比一般都较低;另外,在一些合成体系中,不添加有机模板剂合成纯相分子筛的条件变化范围较窄,主要是由于在合成体系中很难自发形成具有特定结构单元的分子筛晶核,极易导致大量杂晶或者无定形产物的出现,此时加入晶种辅助晶化效果会更佳。

1.2 晶种诱导法

通过向合成体系中添加特定晶种可以诱发分子筛晶核快速形成,能够有效避免杂晶的出现,还可以拓宽在不添加有机模板剂条件下合成纯相分子筛的条件变化范围,同时晶种的加入有助于大幅缩短晶化时间,减小分子筛晶粒尺寸。

Okubo 等[20-21]在不添加有机模板剂的条件下,在合成体系中添加分子筛作为晶种,成功制备了Beta、RUB-13、ZSM-12、ECR-18、MSE 等一系列分子筛,通过对不同合成体系的共性研究,认为晶种和目标分子筛含有相同的晶胞结构单元是成功的关键,该发现为晶种导向法合成分子筛的配方设计提供了理论基础。Valtchev 等[22]在合成母液中加入尺寸为80nm 的Silicalite-1 分子筛粉末作为晶种成功制备了聚集态Na-ZSM-5分子筛,详细考察了晶种添加量、晶化温度以及晶化时间三者之间的交互关系,认为当晶种添加量为0.1%(质量分数)时,在170℃温度下需要18h 才可以完成晶化,当提高晶种添加量至3%(质量分数)时,晶化时间可以缩短到3h。Larsen等[23]向合成凝胶中加入预先制备好的ZSM-5 分子筛粉末作为晶种,在不添加有机模板剂的情况下于165℃晶化14~24h成功制备了高结晶度的ZSM-5 分子筛。研究结果表明,粉末晶种的添加量、晶粒尺寸以及分散状态对最终产品的颗粒尺寸的影响较大,至少添加0.35%(质量分数)的粉末晶种才可以为晶体生长提供足够的晶核,得到纯相的ZSM-5 分子筛;添加尺寸为70nm呈聚集状态的晶种可以得到(280±50)nm 的ZSM-5分子筛,添加尺寸为90nm 呈聚集态的晶种得到ZSM-5分子筛的尺寸变为(710±70)nm,但是当添加尺寸为250nm且呈单分散状态的晶种时可以得到尺寸为(310±50)nm 的ZSM-5 分子筛,主要是由于小尺寸且单分散的晶种可以为分子筛晶体生长提供更多晶核,大幅提高晶体生长速度。Xie 等[24]以焙烧后的纳米Beta 分子筛粉末作为晶种,在140℃温度下晶化18.5h 得到了不含有机模板剂且结晶度为100%的Beta 分子筛。与传统采用TEAOH 为有机模板剂制备的Beta 分子筛相比,该分子筛表现出更为优异的水热稳定性能。Yang 等[25]在合成凝胶中加入ZSM-34 分子筛粉末作为晶种,在180℃温度下晶化2h 便得到了高纯的ZSM-34 分子筛,该沸石分子筛在MTO 反应中表现出优异的催化性能以及更高的丙烯收率。另外,Zhang 等[26-27]还采用异晶导向的方式制备了无有机模板剂分子筛,比如,以RUB-50 分子筛粉末为晶种,在醇存在的情况下成功地制备了LEV 型沸石分子筛;以CDO拓扑结构的RUB-37 分子筛粉末为晶种成功制备了高硅铝比(14.5)的镁碱沸石,即FER 拓扑结构分子筛。青岛科技大学王广建等[28]只在合成体系中添加焙烧后的SSZ-13 分子筛粉末,成功制备了具有小晶粒尺寸、高结晶度以及大比表面积的多级孔SSZ-13 分子筛,与常规含有模板剂体系制得的SSZ-13 分子筛相比,该体系制备的分子筛在MTO 反应中表现出更高的乙烯和丙烯收率以及较长的使用寿命。

以粉末状分子筛作为晶种时晶核数量偏少,有大量文献报道采用含有丰富分子筛初级或次级结构单元的胶态晶化液作为晶种,在无需另外添加有机模板剂的情况下成功制备了高分散的小晶粒分子筛。上海石油化工研究院王德举等[29]以TPAOH 和TEOS 为原料按照一定的比例混合后,经过低温陈化得到含有丰富Silicalite-1分子筛结构单元的胶态溶液,并将其加入到ZSM-5 分子筛合成凝胶中,成功制备了具有高比表面积的小晶粒(30~50nm)ZSM-5分子筛。浙江大学王正宝等[30]在合成体系中添加组成为18Na2O-100 SiO2-2.5Al2O3-12SO2-4-4000H2O,经过室温搅拌24h 后得到的胶态晶化液作为晶种得到了ZSM-5分子筛。

另有国内外多篇文献报道[31-32]采用类似的方法,在不添加有机模板剂情况下以胶态晶化液作为晶种制备分子筛,同时深入研究了晶种制备条件以及添加量等因素对合成分子筛形貌以及催化性能的影响,得出以下相似结论:与粉末态晶种相比,低温陈化得到的胶态晶化液中含有丰富的分子筛初级或者次级结构单元,在晶化过程中可以作为晶核为晶体的快速生长提供丰富的生长点,从而进一步缩短晶化时间并且减小分子筛晶粒尺寸。

1.3 模板剂替换法

采用廉价、低毒的模板剂来替换昂贵、高毒的模板剂,或者采用新型模板剂来合成常规体系无法得到的高性能的分子筛催化剂也一直备受关注。

吉林大学于吉红院士团队[33]以廉价的吗啉替换昂贵的TEAOH 为模板剂,在不添加任何其他有机物的条件下,以晶种辅助晶化的方式成功制备了纳米尺寸的SAPO-34 分子筛,与传统方法制备的微米尺寸分子筛相比,在MTO 催化反应中乙烯和丙烯选择性提高了5%,寿命延长了4 倍。上海石油化工研究院杨为民等[34]以廉价易得的哌啶或高哌嗪替换高毒的六亚甲基亚胺为模板剂成功制备了不同晶粒尺寸的MCM-22分子筛,以哌啶为模板剂制得的MCM-22分子筛在苯和乙烯液相烷基化制乙苯或者1,3,5-三异丙苯裂解反应中具有较优的催化性能。

模板剂替换能够降低生产成本、提高操作过程的安全性;另外,在一些成熟体系中通过采用新型模板剂、改变合成策略可以制备高性能的分子筛。杨为民等[35]以廉价易得的4-二甲基氨基吡啶为替换模板剂,在低有机模板剂和低水含量的体系中,在较短的晶化时间内成功合成B-SFE 分子筛,且此合成方法的普适性较好,首次直接合成了含有Al、Ti、V或者Fe等骨架原子的SFE分子筛。华东师范大学何鸣元院士团队和上海石油化工研究院杨为民等[36]首次发现模板剂和异晶在分子筛制备中存在协同导向作用,以胆碱作模板剂、*BEA 分子筛作铝源成功制备了硅锗铝IWR 分子筛(如图3 所示),该合成策略有望用于合成通过传统水热法难以得到的分子筛或者合成新结构分子筛。另外,研究团队[37]还首次以二乙基二甲基铵阳离子作为模板剂,直接合成得到了具有较高水热稳定性能的硅锗铝IWR 分子筛。Hensen 等[38]首次以CTA+作为导向微孔和介孔的双功能模板剂,同时以KOH替换NaOH作为碱源,成功合成了多级孔ZSM-5 分子筛,由于具有更好的扩散性能,多级孔分子筛在MTH 催化反应中表现出超长的寿命。

图3 胆碱和*BEA异晶协同导向合成IWR分子筛的示意图[36]

高硅Y分子筛具有十二元环孔口和三维孔道结构,作为FCC 催化剂的主要活性组分在石油化工领域用量较大。工业上通过操作繁杂的后处理方式获得高硅Y分子筛,此方法不仅产生含污废水,同时影响分子筛催化剂的活性位分布以及结晶度。过去六十年,直接合成高硅Y分子筛始终是一个巨大挑战,中国科学院大连化学物理研究所刘中民院士团队[39]首次以氢氧化胆碱或者氯化胆碱作为一种廉价、绿色的有机结构导向剂,直接合成了硅铝比大于6的高硅Y分子筛,其具有高结晶度、高热稳定性和高水热稳定性的特点,通过详细考察合成条件对Y分子筛硅铝比的影响,认为采用氢氧根离子型有机模板剂是一种直接有效地提高Y分子筛骨架硅铝比的方法。近期,刘中民院士团队[40]在直接合成高硅Y分子筛领域又取得较大突破。研究团队基于NOA-co合成新策略,在FAU晶核溶液、大分子有机模板剂和低碱度凝胶三者的协同作用下,直接合成了硅铝比高达15.6、晶粒尺寸为100~250nm的高硅Y分子筛,该催化剂同样具有酸性催化活性中心分布均匀、结晶度高、热稳定性高和水热稳定性高的特点(如图4 所示),为高硅Y 分子筛的合成提供了新的研究思路。另外,刘中民院士团队[41]以3-哌嗪基丙基甲基二甲氧基硅烷和三乙胺为双模板剂成功合成了纳米聚体态的SAPO-34 分子筛,在该合成体系中,3-哌嗪基丙基甲基二甲氧基硅烷同时充当模板剂、晶粒生长抑制剂和部分硅源,起到“三位一体”的作用。

图4 NOA-co合成新策略以及合成高硅Y分子筛所使用的新型大分子有机模板剂[40]

近几年,模板剂替换备受研究者的关注。一方面,通过廉价、低毒的模板剂替换昂贵、高毒的模板剂,可以有效地降低催化剂的制备成本,同时推动具有优异性能催化剂的工业化进程;另一方面,在一些相对成熟的分子筛合成体系中通过尝试采用新型模板剂、配合新型合成策略也可以取得重大技术突破。因此,在研究模板剂替换过程中应拓宽思路,兼顾新型合成体系和成熟合成体系,以期在多个方向实现进展。

2 无钠离子电荷平衡剂

钠离子在分子筛晶化过程中主要起平衡骨架负电荷的作用,同时还可以起一定的模板作用,即形成Na+~4H2O 正四面体配合物导向分子筛基本结构单元的形成。

2.1 氨水体系

早在1980 年,Bibby 等[42]在无钠体系中,以氨水和TPAOH 作为碱源以及模板剂,经过晶化后直接得到了NH4-ZSM-5 分子筛,产品无需进行铵交换,经过焙烧后可直接用于酸催化反应,为无钠ZSM-5 分子筛的开发提供可行性路线,但是该体系中TPAOH 添加量非常大(TPAOH/SiO2=0.122),大量有机模板剂的使用带来了巨大的成本和环保压力。为此,吉林大学韩淑芸等[43]在氨水体系中,以廉价的TPABr 作为模板剂替换TPAOH,同时大幅降低模板剂用量(TPABr/SiO2比例最低为0.02),通过一步晶化法在100~160℃温度下成功地制备了具有良好水热稳定性能及吸附性能的NH4-ZSM-5分子筛。随后,韩淑芸等[44]用含有NH4-ZSM-5 晶核的胶态导向剂在(NH4)2O-Al2O3-SiO2-H2O 体系中也成功制备了NH4-ZSM-5 分子筛,通过对NH4-ZSM-5 分子筛晶体生长动力学进行深入研究,其认为在该体系中成核是合成NH4-ZSM-5 的关键步骤。另外,韩淑芸等[45]还在类似的体系中合成了骨架中含有铬或者钒等杂原子的NH4-ZSM-5分子筛。Thompson等[46]在(TPA)2O-(NH4)2O-Al2O3-SiO2-H2O凝胶中加入Silicalite-1 分子筛粉末作为晶种合成了NH4-ZSM-5分子筛,认为OH-可以加速无定形凝胶的溶解并且加快成核速度,Al2O3导致成核速度减慢并能够明显地影响晶粒尺寸,增加TPA+用量可以有效地减小分子筛晶粒尺寸。

以氨水替换钠离子不仅能够在硅铝体系中合成NH4-ZSM-5 分子筛,也能够在硅钛体系中得到高性能的分子筛。华东师范大学吴海虹等[47]以氨水作为碱源,以全硅Silicalite-1作为晶种,辅助以少量的TPABr作为结构导向剂,成功制备了具有小晶粒尺寸的TS-1 分子筛,在正己烯环氧化和环己酮氨肟化反应中表现出更好的催化氧化性能。福州大学陈晓晖等[48]以氨水替换40%的模板剂哌啶,添加适量的氟化氢铵作为矿化剂,得到的Ti-MWW 分子筛在丙烯醇环氧化反应中转化率提高了12 个百分点。

在氨水体系中合成分子筛,不仅能够省去铵交换过程,同时可有效地减少有机模板剂用量,还可以通过调节合成参数得到具有高性能的分子筛。但是,值得注意的是,氨水同样会带来含氨氮废水的排放,因此在晶化结束后需要对氨水进行有效的回收再利用。

2.2 有机胺/铵体系

除了氨水,在一些有机胺/铵体系中不添加钠离子也可以得到高结晶度的分子筛。吉林大学庞文琴等[49]在无钠体系中以三乙胺、乙二胺、二乙醇胺、1,6-己二胺以及异丙胺等多种胺为模板剂直接制备胺型ZSM-5 分子筛,并且分别以TBAOH 和异丙胺为模板剂制备了铵型的ZSM-11 和ZSM-39 分子筛,但在有机胺体系中分子筛晶体生长速度缓慢,容易得到尺寸较大的单晶或者孪晶。石油化工科学研究院舒兴田院士团队[50]在无钠体系中以四乙基阳离子TEA+为模板剂,成功合成了形貌规整、铝分布均匀的Beta 分子筛(如图5 所示),通过对晶化机理的探究,认为在此合成体系中制备含92.5%(质量分数)SiO2和6.5%(质量分数)Al2O3的多孔硅铝胶是成功制备无钠Beta 分子筛至关重要的一步。

图5 无钠法合成Beta分子筛的示意图以及所得样品的TEM照片[50]

无钠法制备的分子筛不需要进行步骤烦琐的铵交换过程,经过焙烧后可以直接用于催化反应,是一条生产分子筛催化剂的绿色环保路线。但是,目前通过无钠法制备的分子筛种类有限,未来还需要对分子筛晶化过程以及成核机理有更深层次的认识,在此基础上开发更多无钠法制备分子筛的新技术路线。

3 无溶剂

分子筛一般是在水热条件下合成,晶化过程中需要添加大量的水作溶剂,水的加入可以使物料充分混合,并且能够有效地强化传质以及传热过程。但是,水的存在容易造成反应釜内高压,对装置密封性能提出更高的要求;另外,在分子筛晶化过程中水占据了反应釜的大部分空间,降低了单釜产率,增加制造成本。因此,为了解决分子筛制备过程中安全、环保以及产率问题,研究者开发一系列无溶剂法制备分子筛的技术。

3.1 干胶转化法

干胶转化法是20 世纪90 年代开发的一种无溶剂合成分子筛的方法,又称为蒸汽辅助晶化法(steam assisted crystallization) 和 气 相 转 移 法(vapor phase transport)。该方法首先将合成原料制备成凝胶后烘干除去水分,然后将合成原料置于反应釜上部,在反应釜底部加入水、有机模板剂或者两者的混合物,其中合成原料和反应釜底部的溶液用隔板分开,在高温条件下溶剂变为蒸气扩散进入合成原料,最终晶化形成分子筛。干胶转化法最早由太原理工大学徐文旸等[51]创造,首次利用该方法制备了高结晶度的ZSM-5 分子筛,验证了气固相合成理论的可行性。在此基础上,太原理工大学[52-53]利用此方法相继开发出丝光沸石、L、EU-1、ZSM-35、ZSM-48、Beta、Y 以及X 等多种沸石分子筛。其中,抚顺石化公司催化剂厂[54]在2005 年首次进行了干胶转化法合成丝光沸石分子筛的2m3反应釜工业化试验,比传统水热合成方法能耗降低30%,产量提高80%~100%,同时催化剂的催化性能大幅提高。上海石油化工研究院王德举等[55]以硅藻土为原料,混合硅溶胶与自制的晶种导向剂进行成型,烘干后置于反应釜中不锈钢网上方,然后反应釜底部加入三乙胺、二乙胺以及蒸馏水的混合物,采用干胶转化法的方式在180℃温度下晶化120h 得到了小晶粒ZSM-5 分子筛,该分子筛具有丰富的孔结构以及可调节的酸性,可以用作工业催化剂或者吸附剂。Fan 等[56]采用此方法首次在无氟体系中合成了CHA 和STT 拓扑结构的分子筛,有效地解决了氟带来的安全和环保问题。

迄今为止,多种拓扑结构的分子筛已经通过干胶转化法的方式实现了工业化,该方法能够提高生产效率,有效地降低生产成本。

3.2 利用原料结晶水

图6 无溶剂法合成分子筛的示意图[51]

但应该注意到,无溶剂法为气固相接触,在晶化过程中物料的传质及传热能力不如水热合成体系,晶化釜不同部位的温度以及物料浓度不均一,容易导致分子筛结晶度或者活性位分布不均匀的问题。未来在开发无溶剂法制备分子筛催化剂的过程中,应着重考虑此问题,可以通过调节合成配方来适应波动范围较宽的晶化条件或者设计传质、传热更加均匀的晶化釜来解决这一问题。

4 无黏结剂

工业使用的分子筛催化剂对形貌和机械强度有一定的要求,因此在粉末分子筛成型过程中需要添加30%~70%的黏结剂。黏结剂一般为惰性的氧化硅、氧化铝或者高岭土,黏结剂的引入使催化剂的性能大打折扣。因此,制备无黏结剂分子筛催化剂成为催化领域的一大研究热点。

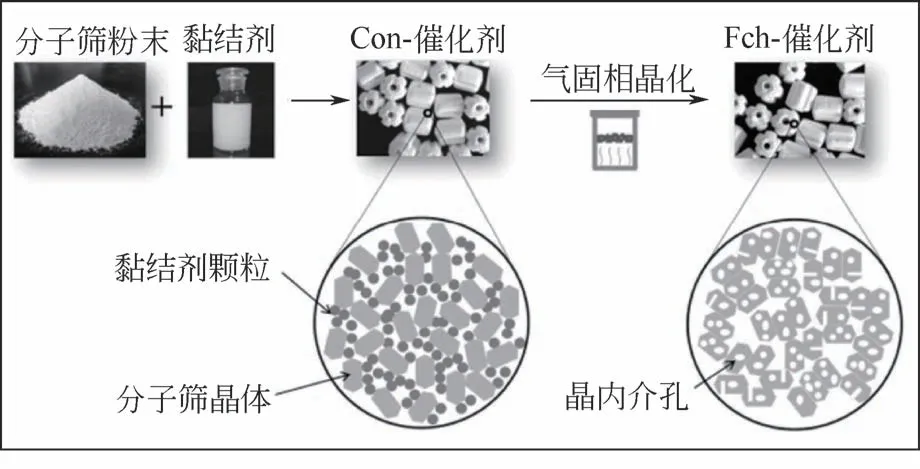

Exxon Mobil 公司[64]公开报道一种无黏结剂ZSM-5 分子筛催化剂的制备方法,将SiO2/Al2O3摩尔比为80 的ZSM-5 分子筛和无定形SiO2按照一定的比例进行混合成型,然后经过水热晶化将无定形SiO2晶化为硅铝比为900的高硅无黏结剂ZSM-5分子筛催化剂,得到的无黏结剂分子筛催化剂与无定形SiO2黏结成型的催化剂相比,机械强度大幅提高。上海石油化工研究院谢在库院士团队[65]在分子筛催化剂成型过程中引入具有黏结剂作用的硅源以及高分子硬模板剂,通过气固相转晶的方法将黏结剂晶化为分子筛,焙烧除去模板剂之后得到含有微孔、介孔以及大孔的无黏结剂复合孔分子筛催化剂。与传统含有黏结剂的分子筛催化剂相比,无黏结剂复合孔分子筛催化剂的结晶度提高了30%,强酸量提高了33.9%,比表面积提高了26.4%,并且在C4烯烃裂解反应中表现出优异的催化性能,丙烯收率提高了16.7%,质量空速以及运行周期分别是常规含有黏结剂催化剂的3 倍和7 倍。基于此,研究团队开发了C4/C5烯烃催化裂解制丙烯(OCC)的成套技术,目前该技术已经成功地在国内多套工业装置实现应用。经过更进一步的研究,谢在库院士团队[66]采用类似的方法,如图7所示,在不添加高分子硬模板剂的条件下,调节合成配方及晶化条件,依靠无定形二氧化硅和分子筛之间的硅迁移以原位合成的方式得到了具有丰富的晶内以及晶间介孔的无黏结剂催化剂,得到的催化剂在OCC 以及MTH 反应中均表现出优异的催化性能。关于无黏结剂ZSM-5 分子筛催化剂的报道还有很多,如复旦大学龙英才等[67]对无黏结剂ZSM-5分子筛催化剂进行了骨架脱铝改性研究,李玉宁等[68]研究了无黏结剂Zn/ZSM-5 催化剂上混合碳四烃类芳构化反应性能。

图7 复合孔无黏结剂分子筛催化剂的制备过程示意图[66]

制备无黏结剂分子筛催化剂技术也已经成功拓展到其他多种拓扑结构的分子筛。贾立胜等[69]将325目的煤矸石和甲基纤维素、木炭粉、稻壳或者谷糠一起混合,在成型机上制备成球形颗粒,烘干焙烧后加入到一定浓度的NaOH 溶液中,然后在95℃下晶化4~6h,得到了含有丰富孔结构的A型沸石分子筛,并且成功进行了工业放大实验。上海石油化工研究院杨为民等[70]将白炭黑、硅溶胶、铝酸钠以及商业Beta 分子筛按照Na2O、Al2O3、SiO2摩尔比为0.5∶1.0∶46.1 进行混合成型,其中Beta 分子筛含量为35%(质量分数),将成型后的材料投入一定量的TEAOH 溶液中,水热晶化后得到了晶粒尺寸为200~600nm 的无黏结剂Beta 分子筛催化剂。该催化剂的机械强度高达101.6N/cm,比表面积为537m2/g,综合指标优于商业Beta 催化剂,无黏结剂的Beta 分子筛催化剂负载金属Pd 之后在苯加氢烷基化反应中表现出良好的催化性能。杨为民等[71]还采用后处理的方式制备了无黏结剂MCM-22分子筛催化剂,首先将预先制备好的MCM-22分子筛粉末和田菁粉、铝酸钠以及碱性硅溶胶按照一定的比例进行混合成型制成圆柱形MCM-22分子筛催化剂,其中分子筛含量为80%(质量分数),然后将其置于质量分数为0.3%~3%的NaOH溶液中,在150℃的条件下处理2~4h将黏结剂溶解去除,成功得到无黏结剂的MCM-22分子筛催化剂,其在苯和乙烯液相烷基化反应中的催化性能明显优于传统含黏结剂的催化剂。

无黏结剂分子筛催化剂比常规的含有黏结剂分子筛催化剂具有更多的活性组分以及更优的扩散性能,有利于反应分子快速接近或者脱离催化活性中心,同时有效地抑制积炭的形成。因此,无黏结剂催化剂具有更高的活性、选择性以稳定性能。目前已经有多种无黏结剂分子筛催化剂成功实现了工业应用,装填有无黏结剂分子筛催化剂的反应装置在运行中多项技术指标明显提升,为企业带来显著的经济效益,具有较为广阔的应用前景。无黏结剂分子筛催化剂是企业界的重要需求,研究院所可针对企业对其具体需求作为重点研发内容。

5 有效组分回用技术

尽管国内外在分子筛清洁高效制备方面做了大量研究,但是很多工作仍处于实验室研发阶段,尚未实现产业化。在一些成熟的产业化分子筛制备过程中引入绿色环保的工艺技术,也可以在很大程度上达到节能减排、降本增效的目的。

在这一方面,中国石化石油化工科学研究院舒兴田院士团队[72]做了非常出色的工作,首次在分子筛催化剂领域创新性地将超滤、电渗析和双极膜电渗析等多膜耦合技术嵌入ZHP(MFI结构)分子筛催化剂的工业生产过程中,与中国石化催化剂分公司和杭州水处理技术公司合作共建了1.5kt/a双极膜电渗析制备H 型ZHP 分子筛催化剂的工业示范项目。该技术可以实现废水中二氧化硅、硫酸、氢氧化钠、正丁胺和淡化水的全组分资源化利用,生产过程无废水排放,且扣除运行成本后仍有收益,具有良好的经济效益和社会效益。该技术具有普适性,已经成功应用到HTS(钛硅分子筛)和ZHP分子筛催化剂的工业生产过程中,未来还可以推广到Beta、ZSM-22、ZSM-35、MCM-22 以及SAPO-34等多种分子筛催化剂工业生产体系中,具有较大的应用推广前景。

6 结语

分子筛催化剂在石油炼制、石油化工和环境催化等多个领域广泛应用,其制备技术相对成熟。随着环保法规的日渐严格以及企业对降本增效需求的增加,该领域研究者开发了一系列分子筛催化剂的清洁高效制备技术。无模板剂法或者廉价、低毒模板剂替换法制备分子筛可以有效地降低生产成本,并减少模板剂带来的含有机氨氮废水和含氮废气排放,在一些相对成熟的分子筛合成体系中引入新型模板剂制备高性能分子筛也取得了突破性进展。无钠法制备分子筛可以省去铵交换过程,避免含氨氮废水的排放。无溶剂法制备分子筛可以提高晶化釜空间利用率,增加单釜产率,减少废水排放的同时降低生产成本。无黏结剂催化剂具有更多的活性组分以及更优的扩散性能,在催化反应中具有更高的活性、选择性以稳定性能。石油化工科学研究院在成熟的产业化分子筛制备过程中引入绿色环保的膜分离回收技术,实现了有效组分的资源化利用,在很大程度上达到了节能减排、降本增效的目的。

上述技术路线仍存在一定的改进空间,比如,无有机模板剂法制备纯相分子筛的条件变化范围较窄,且产品硅铝比较低,采用无钠法制备的分子筛种类有限,无溶剂法制备分子筛的晶化过程中传质、传热能力变差,无黏结剂催化剂机械强度受到影响。分子筛催化剂清洁制备技术在未来的发展过程中,研究者应加深对分子筛催化剂的基础理论研究,深入探究在不同体系中分子筛成核和晶化机理,以期更好地设计、合成目标分子筛催化剂。未来可着重在以下方面实现进展和突破:拓宽无有机模板剂法制备纯相分子筛的条件变化范围,同时提高产品硅铝比;拓展无钠法制备分子筛的拓扑结构种类,以期应用到更多的催化反应过程中;加强无溶剂法制备分子筛的晶化过程中传质、传热能力,制备结晶度及活性位分布更均匀的分子筛;强化无黏结剂分子筛催化剂的机械强度及扩散性能,进一步提高其综合性能;另外,基础研究和产业化应该进行紧密地结合,以基础研究支撑产业化,产业化遇到的实际问题及时反馈给基础研究,两者相辅相成。

分子筛催化剂制备过程的清洁绿色应以高效的催化性能为前提。在工业反应装置运行过程中,企业始终把创造的经济效益放在第一位,因此,在分子筛催化剂的研发过程中应当把高活性、高选择性以及高稳定性放在首位,不应当为了单方面追求分子筛催化剂制备过程的绿色化而使其催化性能大打折扣,在高催化性能基础上将现有多种清洁技术方案进行协调配合,尽可能使分子筛催化剂制备过程高效率化和低成本化。