车用大尺寸锂离子动力电池性能的仿真与分析

2021-04-20任东生韩雪冰郑岳久孙跃东

匡 柯,任东生,韩雪冰,郑岳久,孙跃东

(1. 上海理工大学 机械工程学院,上海 200093,中国;2. 清华大学 核能与新能源技术研究院,北京 100084,中国;3. 汽车安全与节能国家重点实验室,清华大学,北京 100084,中国)

锂离子电池被广泛地应用于电动汽车和电网储能等工作场所[1-2]。为了减少用户里程焦虑感,提高电动汽车续航里程,众多主流电池厂商相继开发了具有高比能量的大尺寸动力电池。

与传统尺寸电池相比,大尺寸电池因电极中的集流体箔材较长,充放电过程中电子从极耳处到达相应电极区域需要较大传输距离,产生较大欧姆压降。另外,较长的电极上电流密度分布不均,局部区域因电流过大过早发生析锂,给电性能带来较大影响[3-4]。大尺寸电池局部区域产热功率存在差异,导致温度分布不均,给电池系统的热管理带来了新的挑战[5]。此外,大尺寸电池电流密度分布不均使得材料的机械形变出现差异,导致电极区域应力分布不均[6-7]。

电池多物理场耦合模型有助于深入了解内部电化学反应和传热传质过程,分析电池内部不一致性,指导电池优化设计与管理。S. V. Erhard[8]等人在对商用圆柱形电池进行建模仿真中,发现靠近极耳的部分电流密度几乎是远端的2倍,并表明径向温度梯度大于轴向。J. Sturm[9]等人基于P2D模型对三元电池分析时,表明较小尺寸电极温度分布更均匀,充电能力更优。A.Samba[10]和ZHAO Wei[11]等人都通过建立三维模型,分析了电池极耳的设计对内部非均一性的影响,为电池优化设计提供模型理论指导。T. Grandjean[12]等人通过对一款容量为20 Ah的袋式软包电池进行实验,并建立了温度分布模型,模拟了温度梯度影响因素及对电池老化的影响。已有研究表明:电池内部的不均匀性对电池的电性能和电池的热管理系统存在较大影响,合理的优化设计能提高电池的各项性能。

为了研究大尺寸电池内部性能不一致性,本文基于经典的P2D理论建立了大尺寸电池二维结构模型,通过模型仿真,分析了大尺寸电池在充放电时集流体导致的压降不可忽视,两端电流密度过大导致该区域负极电位过早低于析锂电位。此外,两端温度比中间高,后期趋于均匀。电池尺寸越大,上述不一致性越严重。

1 模型创建及基础理论

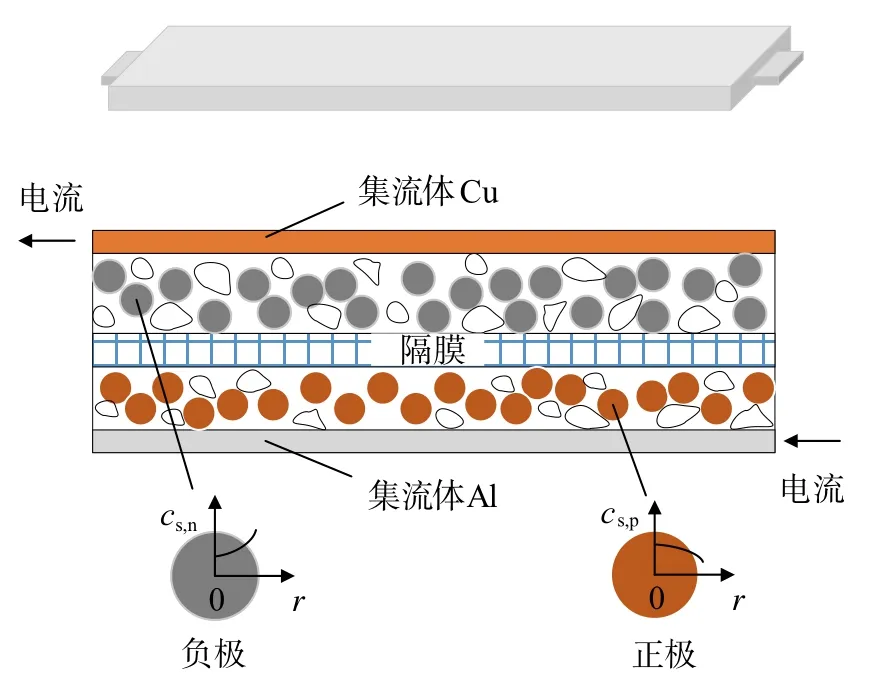

锂离子电池包括正极、负极、隔膜、集流体等基本结构。本文所用到的机理模型也是在Newman 和Doyle[13-14]等人基于多孔电极理论、浓溶液等理论建立的P2D模型基础上搭建的。经典P2D模型中将正负极假设为固相颗粒和液相共存的区域,并由5个控制方程来分别描述内部状态。本文选取了沿电极长度尺寸方向的剖面进行建模,来分析电池内部不一致性,如图1所示。

图1中:正极(p)负极(n)极颗粒固相锂离子的量浓度cs和液相锂离子的量浓度ce分布满足物质守恒方程;固相电势φs和液相电势φe满足电荷守恒方程;界面电化学反应满足Bulter-Volmer方程。此外,传热模型满足能量守恒方程。通过对电池沿着电极长度方向二维建模,可以模拟伪三维,即x、y、r3个维度。

图1 锂离子电池沿电极长度方向剖面

1.1 固相物质守恒

锂离子在正负极活性物质颗粒中存在扩散过程,且固相颗粒内部锂离子的量浓度cs分布满足Fick第二定律,即

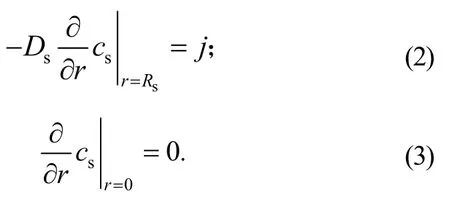

在固相颗粒边界r=rs和颗粒中心r= 0处,满足边界条件:

1.2 液相物质守恒

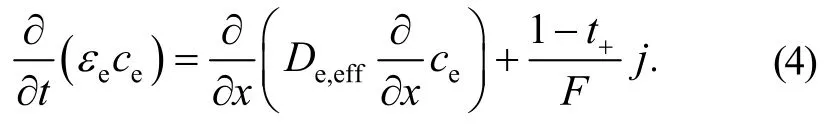

液相区域中的物质传输也满足物质守恒定律,即

其中:De,eff为液相有效锂离子扩散系数,t+为锂离子的迁移数,F为Faraday常数。

在活性材料区域与集流体接触界面处(x=Lp,cc和x=L-Ln,cc),离子无法从液相迁移至金属集流体,此处边界条件为

1.3 固相电荷守恒

电极固相区域电势分布遵循Ohm定律,电极区域固相电势φs符合式(6),正负极集流体区域电势沿着电极长度方向存在电势分布,单位长度压降符合Ohm定律,如式(7)。

其中:σeff为固相离子有效电导率,Acc为集流体沿y轴方向横截面积,ρ为集流体金属材料电阻率。

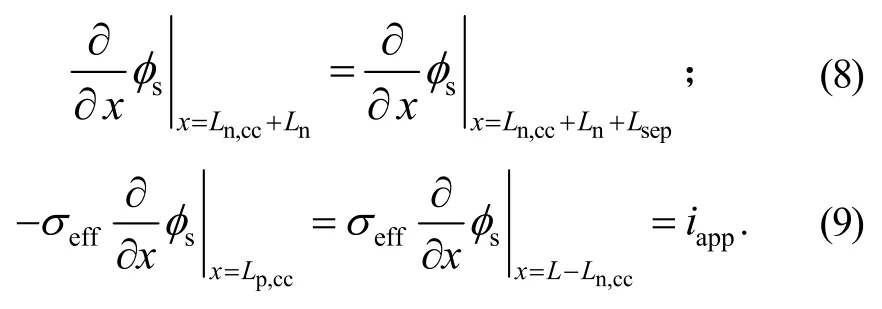

负极区域与隔膜边界处、正极区域与隔膜边界处、活性区域与集流体边界处均为边界条件,满足:

1.4 液相电荷守恒

P2D模型中电解液中电荷的传递靠锂离子扩散过程和电场迁移来实现,且液相区域电势φe分布遵循Ohm定律,符合式(10)。锂在集流体上的通量为0,边界条件为:

1.5 界面反应动力学

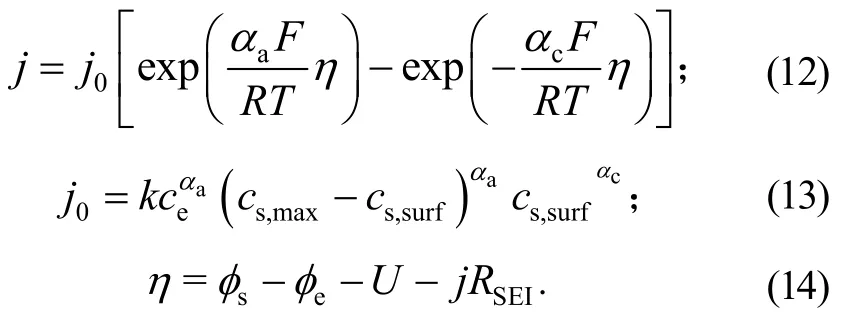

固相颗粒与液相界面发生的电化学反应满足Bulter-Volmer方程,若令j0为交换电流密度;η为反应过电势,则反应电流密度j满足:

其中:αa、αc为电化学反应传递因数,通常都取0.5。

1.6 能量守恒

电池在充放电过程中的生热q主要包括可逆热qrev和不可逆热qirev[15-16],电池内部能量守恒式为

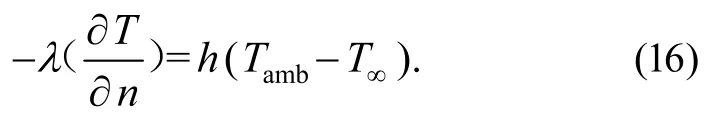

边界条件满足

其中:λ为材料导热系数,n为电池表面法线矢量方向,h为对流换热系数,Tamb为环境温度,T∞为电池温度。

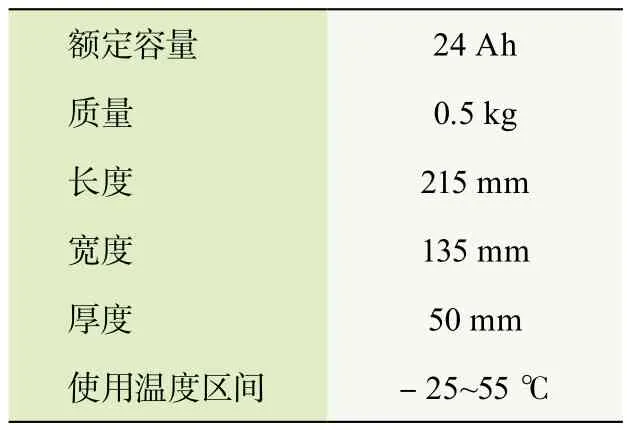

研究中模型参数来自于一款已经得到参数标定的叠片型软包电池,电池正极/负极材料为镍钴锰(NCM)/石墨,其他信息如表1所示,模型部分参数如表2所示[17]。在COMSOL Multiphysics 5.4a仿真软件平台,并基于此电池模型参数基础上沿电极长度方向进行二维建模分析,研究电极对电池倍率性能、电池阻抗、充电析锂等影响。

表1 电池基本信息

表2 模型部分重要参数

2 大尺寸结构对电性能影响分析

2.1 倍率性能影响

模型仿真1 C和3 C倍率下的充放电情况,结果如图2所示。在1 C倍率下,电极长度L对电池倍率性能存在一定的影响,但是影响不是很大。1 C倍率下,随着电极长度L的增加,使得电池内阻增大,端电压曲线U整体发生了上下平移,充电电压提前达到截止电压,放电电压达到截止电压时间无明显差异,如图2a、2c所示。然而,在3 C倍率充放电下,随着电极长度L的增加,端电压提前达到截止电压,设计容量未能得到完全发挥,如图2b、2d所示。

为衡量不同尺寸电池的活性材料利用程度,定义实际充放电容量C和理论设计容量C0的比值为容量发挥率,即

图3统计了不同电极长度对H的影响。由图3可知:相对于L= 10 cm常规尺寸电池,L= 100 cm和150 cm大尺寸电池在1 C倍率下充电H值分别为95.9 %和 90.1 %,对放电H值无明显影响。大倍率3 C充电下,L= 100 cm的电池充电H值仅为82.2%,L= 150 cm下仅为42.9 %,L= 50 cm还处于较高水平。

图2 不同充放电倍率、不同电极长度的电池端电压

图3 不同电极长度电池对H值的影响

另外,3 C倍率下L= 150 cm的电池放电H值影响也较大,结果如图3所示。总体而言,大尺寸电池在充放电过程电压曲线发生显著平移,截止时刻大大提前,容量发挥率H也显著降低,电极活性物质利用率明显下降。

图4为不同长度电池在大倍率3 C充电截止时集流体电势分布情况。在充电截止时刻,电极长度L=100 cm的电池集流体内阻产生的压降不可忽视。靠近极耳端和远端相比,正极集流体电势Up,cc压降可达到0.1 V左右,如图4a所示。负极集流体Un,cc压降可达到140 mV左右,如图4b所示。集流体内阻导致极片靠近左侧极耳处比远端提前达到截止电压,电极内部活性物质反应程度不均。相比较而言,电极长度L=10 cm的电池正极集流体产生的压降仅为1 mV左右,负极流体压降也仅为1.4 mV,如图4a、4b所示。由此说明:大尺寸电池在大倍率充放电下集流体上压降不可忽略,不可再按照集流体近似为等势体进行处理。电极长度尺寸越大,集流体电势分布不一致性越大。

图4 3 C倍率不同长度的电极集流体上的电势分布

2.2 阻抗影响

为分析大尺寸电池阻抗的变化情况,采用了混合动力脉冲特性(hybrid pulse power characteristic,HPPC)工况仿真测试。在某一SOC起始点下以1 C倍率先放电10 s,再静置10 s,最后以1 C倍率充电10 s,并利用1 s 和10 s内的压降分别计算电池欧姆内阻R1s和极化内阻R10s。分别在SOC 为 5%~95%的 4个不同起始点下对4种电极长度的电池进行分析比较。如图5所示,随着长度L的增大,不同SOC点下的R1s和R10s均发生了不同程度的增加。

图5 不同SOC点下电极长度对电池内阻影响

大尺寸电极可以看成若干小尺寸电极并联而成。理论上,若活性材料得到完全利用,电极容量增长比例和内阻减小的比例是一致的。为更好地分析大尺寸电池的内阻变化情况,对内阻进行归一化处理,利用 “K= 实际放电容量C乘以内阻R”这一指标进行评价。不同长度电极的电池K值变化情况如图6所示。

图6 电极长度对K值影响情况

以SOC = 65 %下的10 s内阻变化情况为例,可以明显看出,L= 100 cm时电池K值几乎是L= 10 cm时的2倍,说明电极长度的增加导致了电池内部非均匀现象更加明显,大尺寸电池内部极化程度比常规尺寸电池大,不一致性严重。

2.3 充电析锂影响

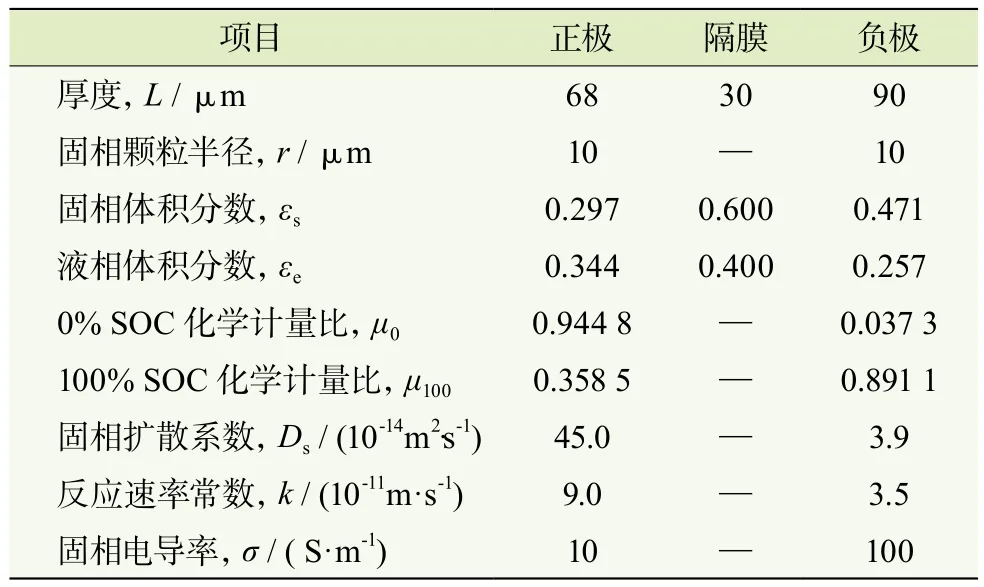

对不同电极长度的电池以3 C倍率进行充电,选取正极集流体和正极区域交界区域分析。如图7a所示,L= 10 cm电池尽管电流密度在电极长度方向存在分布不均现象,但是差异微小,带来的影响几乎可以忽略不计。相比较而言,如图 7c所示,L= 100 cm电池充电起始时刻1 s时在电极长度方向电流密度就呈现严重非均匀分布,两端电流密度大,中间小,差值达到27.1 A/m2,造成靠近极耳处活性物质反应更加剧烈。随着充电的进行,电流密度分布趋向均匀。

图7 大倍率充电下不同电极长度的电池电流密度分布

另外,L= 50 cm和150 cm的两种长度的电池电流密度分布也不均匀,其中,150 cm更加严重,电流密度差值高达57.7 A/m2。同一时刻下,电流密度在长度方向分布差异程度随着电极长度L的增加而增加。

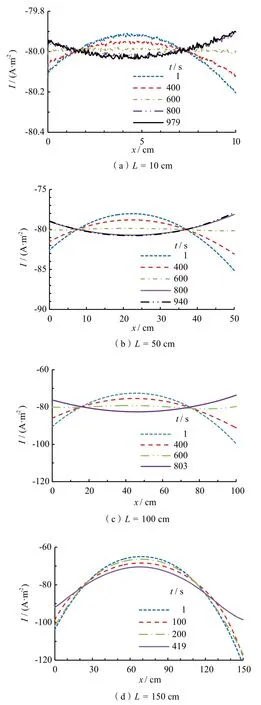

对于同一长度电极L,充电后期电极区域电流密度趋向于均匀,充电截止时刻的电流分布差异要远小于初始时刻,如图8所示。L= 100 cm和150 cm这类大尺寸电池需要对结构合理优化设计,减小电极区域电流密度分布差异。

图8 电极长度与电流密度分布差异变化情况

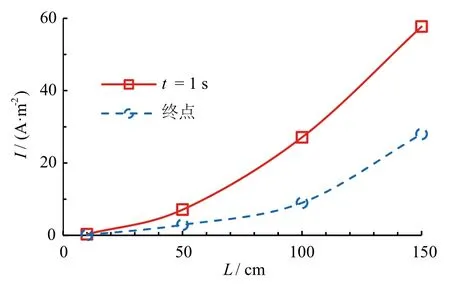

充电过程中,当负极和隔膜边界处负极电位Un接近析锂电位0 V时会最先触发析锂副反应。图9为大倍率3 C充电时不同长度电池的负极和隔膜边界处的Un分布情况。如L= 10 cm等常规尺寸电池的Un的在电极长度方向分布差异很小,并在174 s左右才发生析锂,如图9a。然而,L= 100 cm大尺寸Un分布差异很大,仅仅在85 s左右两端区域就开始出现析锂,并最终蔓延至整负极区域,如图9c,其余尺寸电池析锂情况如图9b、图9d所示。

综上所述,随着电极长度L的增大,电极区域析锂开始时间提前,负极电位Un分布差异也增大。大尺寸电池优化改善结构设计,提高大电流快充且无析锂能力。

3 大尺寸结构对温度影响分析

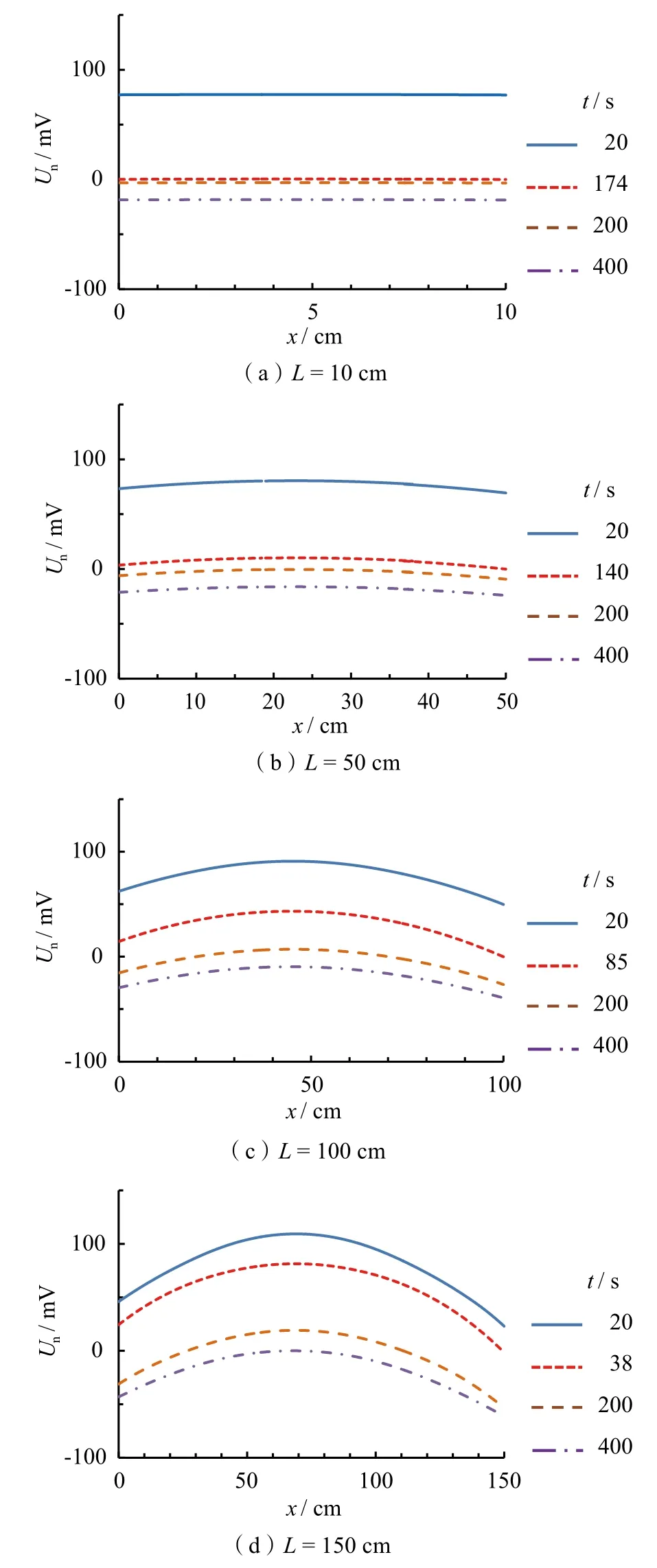

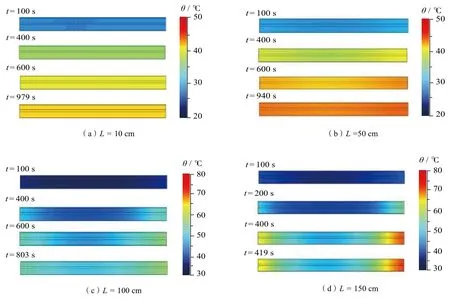

因电流密度的分布不均,使得电极区域局部的产热功率也存在差异,表现为电极温度分布存在不一致性。在常温大倍率3 C充电下,L= 10 cm的电池在充电时电极区域温度分布均匀,几乎无差异,如图10a所示。然而,在大尺寸L= 100 cm的电池中,由于电流电流密度分布原因,电极两端温度明显高于中部,充电后期,整个区域温度差异分布逐渐减小,如图10c所示;其余长度电极区域温度分布如图10b、10d所示。

在充电截止时刻,L= 100 cm的电池电极区域温差ΔT= 8.3 K,截止时刻电极区域温度差异随电极长度的增大而增大,如图11所示。

图9 3 C充电下不同电极长度的电池负极电位分布

综上所述,大尺寸电池相比于传统尺寸电池的电极区域温度分布不均,靠近两端极耳处产热严重,且电极长度L越大,温度分布差异就越大。大尺寸电池温度分布不均也使得对温度敏感的电化学反应速率存在影响,因此,在优化设计中需要考虑温度不一致性,这也给电池热管理系统的优化设计带来了新的挑战。

图10 3 C充电下不同长度电极温度分布情况

图11 3C充电截止时刻不同长度电极区域温差

4 结 论

本文基于P2D理论对车用大尺寸锂离子电池沿电极长度方向搭建了二维仿真建模,对电极长度为10~150 cm不等的电池进行了倍率性能、容量发挥率、阻抗等电性能分析,并研究了局部析锂,温度分布等不一致性问题。

分析结果表明:对100 cm长的电池,其正极集流体压降在3 C等大倍率下高达0.1 V以上,不可再近似看做为等势体,且靠近极耳端的电势高于远端,这也是大尺寸电池充放电提前截止,设计容量未得到充分发挥的主要原因。电极长度过长导致内部极化程度增大,归一化后的100 cm的电池极化内阻为10 cm的2倍,极化程度增大也导致电压曲线偏移,充放电提前截止。大尺寸电池电流密度分布不均,造成100 cm的电池在3 C充电下85 s时就提前出现局部析锂现象。温度场方面,大尺寸电池温度分布差异大,100 cm的电池在3 C大倍率充电截止时刻整个区域温差高达8.6 K。

因而,大尺寸电池迫切需要合理的结构优化设计和更好的热管理策略,以提高各项性能,并降低内部不一致性。