双电机混合动力车辆串并联驱动模式切换控制方法

2021-04-20张天强刘元治徐家良

祝 浩,张天强,刘元治,徐家良

(中国第一汽车集团公司 新能源开发院,长春 130013,中国)

目前纯电动汽车在电池续航里程、安全性和成本3方面并未取得对传统燃油车的全面优势,混合动力汽车(hybrid electric vehicle, HEV)和插电式混合动力汽车(plug-in hybrid electric vehicle, PHEV)被证明是一个较好的过渡方案[1-2]。欧美厂商在发动机/变速器硬件和控制技术完全掌握的基础上,倾向于采用单电机P2构型的PHEV系统;日系品牌则多采用双电机混联构型,代表性的是丰田THS和本田i-MMD系统,二者也方便进行HEV/PHEV的切换[2-4]。国内自主品牌如上汽荣威、广汽传祺、一汽红旗等基于自身情况,对双电机混联构型开始有一些研究。

但是目前国内文献多集中于研究串联构型下发动机及动力电池能量分配问题,即发动机是工作在恒温器模式还是功率跟随模式。文献[5]对串联构型混合动力在公交工况下的系统效率、制动能量回馈、怠速停机、辅助系统电动化等方面进行系统分析和对比,证明了中低速行车工况下使用串联构型具备节油和环保的优势。文献[6]通过使用动态规划算法和等效燃油消耗最小优化算法两种优化策略进行了串联模式下的能量分配的优化,并通过模糊控制算法实现了整车的能量管理控制。文献[7]针对某串联混动车辆,提出一种基于模型预测控制的在线优化能量管理策略,并通过基于李雅普诺夫方法的实时寻优方法实现了该能量管理策略,实现了较好的燃油经济性和动力性改善。

对于双电机混联构型的研究,上汽冷宏祥、葛海龙等人针对搭载上汽EUD系统的荣威550混动轿车,从动力性和燃油经济性角度,通过原理和仿真论证了该系统的节油优势[8]。张雄、张安伟等人针对广汽G-MC系统,提出在串联和并联模式下效率最优的控制策略,以提升该系统的经济性[9]。Naritomo Higuchi、Yoshihiro Sunaga等人针对本田i-MMD系统,分别从提升发动机和电机效率角度、串并联模式下提升系统效率角度、整车驱动模式切换等角度,提出了兼顾整车动力性、燃油经济性和部件耐久性能的系统开发方法[10-11];

本文针对一汽某双电机混联系统,在分析构型结构特点的基础上,通过对串联和并联模式下动力系统输出模式分析,以保证切换过程中的动力连续性和降低切换冲击度为目标,提出了通过发动机、发电机和驱动电机3部件协调控制的串并联切换策略,并通过仿真模型和实车试验,对该控制策略进行了验证。

1 双电机混联构型分析

1.1 双电机混联构型结构特征

图1为双电机混联构型结构图,其中: HCU(hybrid control unit)为新能源整车控制系统,ABS(anti-lock brake system)为防抱死刹车控制系统,EMS(engine management system)为发动机控制系统,BMS(battery management system)为高压电池控制系统,MCU(motor control unit)为电机控制系统,DCDC(direct current to direct current)为直流电源转换系统; CAN (controller area network)为控制器局域网。

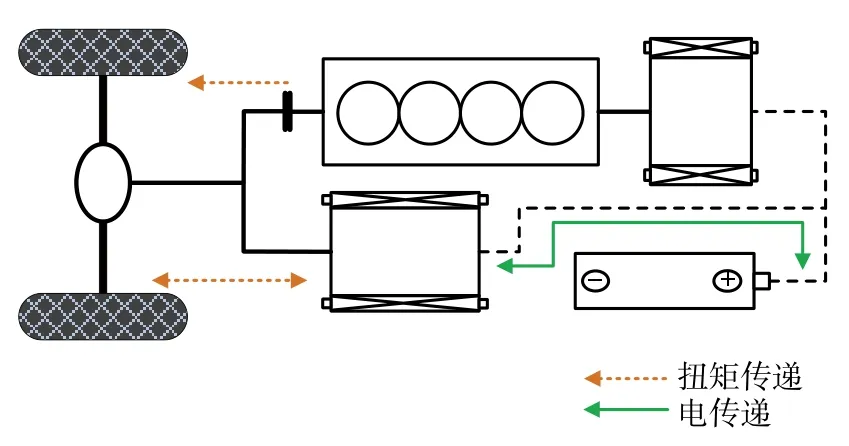

动力系统主要包括:发动机,驱动电机、发电机、动力电池组、离合器。发电机与发动机通过齿轮始终连接,主要用于起动发动机和发电;驱动电机用于驱动行驶和制动能量回收;当离合器分离时,整个系统为串联构型;当离合器结合后,整个系统为并联构型。

双电机混联构型节能的原理是,当整车处于中低车速时,整车工作在串联模式,发动机转速与车速解耦,发动机工作在高效区发电,通过发动机燃油经济性的提升来弥补电能转换效率的损失,从而实现系统的高效率。当车速较高且整车驱动功率适中时,整车工作在并联模式,离合器结合,相当于传统车的高速挡,通过合理设置速比依然可获得较好的燃油经济性。更多的描述,见文献[10-11]。

图1 双电机混联构型系统结构图

1.2 双电机混联构型驱动模式分析

由于各个部件之间的速比不同,为保证各个部件的转矩和转速能够直接比较和运算,需要将各个部件的转速和转矩根据速比关系折算至一个固定部件,即实现参照点的一致性,本文中将参照点选择为发动机,以下所有转矩、转速均指以发动机为参照点转换后转速和转矩。

根据上述双电机混联构型的结构特点,整车可工作在如下驱动模式中。

1.2.1 纯电动驱动模式

在纯电动模式下,发动机停机,发电机保持0转矩,离合器打开,驱动电机进行驱动或制动能量回收,能量只在驱动电机和动力电池间转移。

1.2.2 串联驱动模式

在串联模式下,离合器打开,车辆依然由驱动电机驱动。发动机工作输出转矩,发电机输出负转矩来将发动机转速维持在期望转速上以保证一定的发电功率输出,通过电池的充放电实现对发动机功率的“削峰填谷”,以维持发动机工作在燃油经济区。如图2所示。

图2 串联驱动模式系统能量流

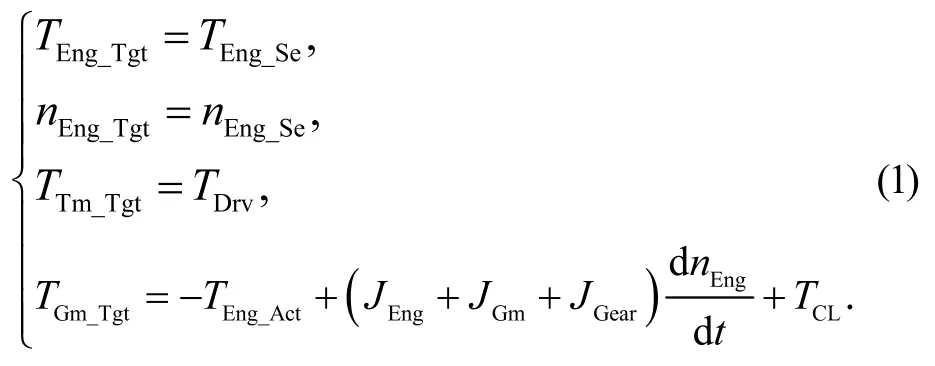

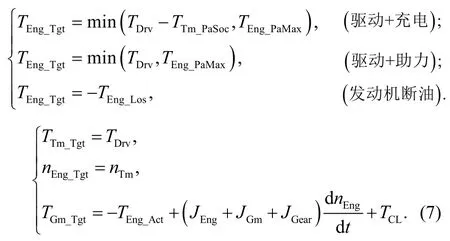

串联模式下各部件控制目标为:

其中:TEng_Tgt为发动机目标转矩,nEng_Tgt为发动机目标转速,TDrv为驾驶员需求转矩,TTm_Tgt为驱动电机目标转矩,TEng_Se和nEng_Se分别为整车能量管理模块计算得到的发动机在目标发电功率点的转矩值和转速值,关于串联模式下发动机发电工作点的选择见文献 [5-7];JEng、JGm、JGear分别为发动机、发电机以及二者之间齿轮组的转动惯量,TEng_Act为发动机实际转矩。当发动机转速稳定时,发电机请求转矩TGm_Tgt= -TEng_Act;在发动机转速调整过程中,TGm_Tgt= -TEng_Act+ (调速PI转矩TCL),具体计算方法见章节2.3。

1.2.3 并联驱动模式

并联模式下,离合器结合,发动机转速和车速速比固定,发电机工作在0转矩随转模式,发动机和驱动电机共同完成整车的驱动;如图3所示。

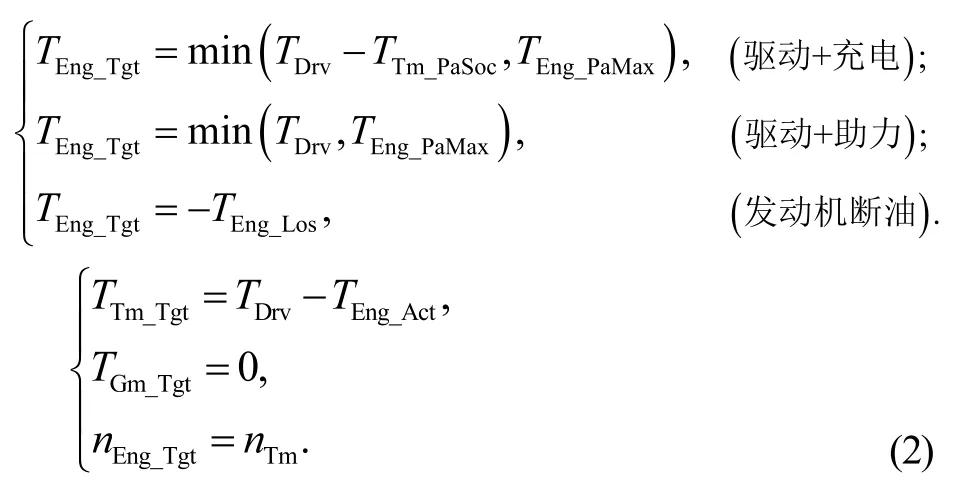

并联模式下,存在并联驱动+发电、并联助力、并联断油+回收3种不同的子模式,各个子模式下发驾驶员需求转矩、发动机转矩、驱动电机转矩三者分配关系不同,因此目标发动机转矩也根据并联子工况的不同分别考虑。

并联模式下各部件控制目标为:

图3 并联模式下系统能量流

其中:TEng_PaMax为并联模式下发动机转矩上限值,TTm_PaSoc为基于当前充电状态(state of charge, SOC)计算的并联模式下驱动电机发电负转矩值,为发动机当前转速下的摩擦转矩值,TEng_Act为发动机实际转矩,nTm为驱动电机当前转速。

2 串并联驱动模式切换过程分析

2.1 串联到并联模式切换过程分析

串联到并联切换的本质,功率层面,是要实现发动机到车轮端从电传动到机械传动的转换;扭矩层面,是要实现驱动电机独立驱动到发动机和驱动电机共同驱动的转换,同时保证切换过程中整车驱动转矩的一致,避免切换冲击。

因此将串联到并联切换过程分为如下3个阶段。

2.1.1 发动机工作点调整阶段

由于发动机转矩响应较电机慢,为在接下来的动力源切换及并联阶段尽可能的不调整发动机转矩而用驱动电机来调整整车转矩,因此在发动机工作点调整阶段就需要将发动机转矩调整至并联发动机转矩。同时,为降低离合器吸合时的因离合器转速差带来的冲击,需要通过发电机将发动机转速从当前串联发电转速调整至驱动电机当前转速。

在此阶段,离合器未结合,虽然发动机工作点从串联工作点调整至并联工作点,但是整车依然处于串联模式,依然由驱动电机完成整车驱动。

在发动机工作点调整阶段,发动机转矩、驱动电机转矩、发动机转速控制目标为:

若发动机实际转矩及转速与目标值偏差小于门限,则发动机工作点调整结束,进入到离合器吸合阶段;此偏差门限根据试验取得,主要考虑离合器吸合阶段的整车冲击度以及动力源交替阶段的动力连续性。

2.1.2 离合器吸合阶段

在离合器吸合阶段,在向离合器发送吸合请求并且离合器在执行吸合过程中时,发电机依然要将发动机转速维持至与驱动电机转速一致的状态下,以保证离合器结合过程中无冲击。整车依然由驱动电机完成驱动,因此离合器吸合阶段各部件的控制目标与发动机工作点调整阶段一致,即式(3)。

在离合器吸合过程中,如果离合器两端的转速差不能控制在一个较小的范围内,则会导致车辆出现顿挫或前冲感,为此采用冲击度对离合器吸合过程控制平顺性进行评价,其冲击度为

其中:ωV为离合器输出轴角速度,rW为车轮半径,i0为离合器到主减速器传动比,ig为主减速器传动比。

虽然在发动机工作点调整阶段发电机已经将发动机和驱动电机的转速差控制的比较小,但为了进一步降低离合器吸合的冲击度,离合器控制油压也采用逐步加载的方式,油压加载速度需要结合整车表现标定得到。

相较发动机工作点调整阶段,离合器吸合阶段只是多了离合器控制,将离合器吸合阶段单独分列出来,这样发动机工作点调整阶段只关注发动机工作点的动态调整,有利于模块功能复用。

2.1.3 动力源切换阶段

在动力源切换阶段实现发动机输出功率从电传动到机械传动的切换。发电机逐步减小发电转矩,从而将发动机转矩向离合器释放出来,驱动电机同步减少与发电机相同的转矩,由于发电机转矩和驱动电机转矩同步调整量大小相等,因此可以保证发动机、发电机和驱动电机三者对外输出总转矩不变,保证驱动力的连续性。

此阶段各部件的控制目标如下:

其中:ΔTStp为发电机和驱动电机转矩同步调整步长,此步长值的设定需要考虑电机的转矩响应速度和精度,以及整车对动力源切换阶段的耗时要求,本文设置为50 Nm/s;分别为为发电机、驱动电机目标转矩上一个计算周期输出值。

当切换过程第一阶段结束,发动机转矩已经等于并联阶段转矩,即此时发动机和驱动电机二者各自都能满足整车驱动转矩需求,所以在动力源切换阶段,不用考虑发动机和电机转矩响应差异对整车动力性的影响;同时,由于切换过程中不存在动力中断,对切换总时长要求不高,电机动态响应时间对切换过程的影响可以忽略。

待发电机转矩已经降低至0转矩,驱动电机转矩已降低至并联驱动电机目标转矩后,此阶段结束,整车进入并联驱动模式;

2.2 并联到串联模式切换过程分析

根据前面的分析,并联到串联切换是串联到并联切换的逆过程,因此将并联到串联的切换过程分为如下3个阶段。

2.2.1 动力源切换阶段

由于在离合器断开后就实现了电传动,因此在断开离合器前,就要实现机械传动向电传动的切换,通过发电机增大发电负转矩来吸收发动机的转矩,同时将发电机吸收的转矩以同等幅度转移至驱动电机上,由此在总驱动转矩不变的情况下实现了从发动机驱动到电机驱动的转换。此后发动机全部功率被发电机吸收,离合器两端没有转矩传递。

在此阶段发动机转矩、驱动电机转矩、发动机转速控制目标为:

待发动机转矩完全被发电机吸收,即发电机转矩等于发动机转矩后,动力源切换阶段结束。

2.2.2 离合器分离阶段

在离合器分离过程中,由于分离过程需要一定的时间,在此期间,为避免因为离合器两端转速不一致所导致冲击,发电机通过转速控制将发动机转速控制至于驱动电机转速相同。在这个过程中,整车驱动转矩全部由驱动电机执行。

此阶段发动机转矩、驱动电机转矩、发动机转速控制目标为:

2.2.3 发动机工作点转移阶段

待离合器分离后,发动机已经与传动系断开,处于电传动状态,发动机目标工作点为串联目标工作点;驱动电机独立完成整车的驱动,此阶段发动机转矩、驱动电机转矩、发动机转速控制目标与串联工况一致;待发动机工作点调整至串联目标工作点附近后,发动机工作点调整阶段结束,整车进入串联驱动模式。

2.3 发电机调速过程分析

在串并联切换过程中,在发动机工作点转移阶段,涉及到对发动机转速的控制,如果单纯的以发动机转速差作为控制目标,则会导致发电机转矩与发动机转矩偏离较大,进而导致发电机功率与发动机功率在调速过程中偏差较大,不利于整车的能量控制。同时为提高发电机转矩控制速度,将发动机转矩的负值作为发电机转矩控制的前馈转矩。调速过程中发电机转矩计算方式如下:

其中:ΔnEng为调速过程中发动机实际转速与目标转速的偏差,ΔnThd为转速差控制和转速变化率控制进行切换的转速差门限,Ki为转速闭环积分系数,Kp为转速闭环比例系数;(dnEng/dt)Tgt为与实际转速与目标转速的偏差有关的目标转速变化率。当发动机实际转速与目标转速的偏差较大时,对发动机转速变化率进行控制,保证发动机转速能以一定的速度变化;当发动机实际转速与目标转速的偏差较小时,对发动机转速差进行控制,以将发动机转速精确控制在目标转速上。

3 软件建模与仿真分析

3.1 控制策略建模

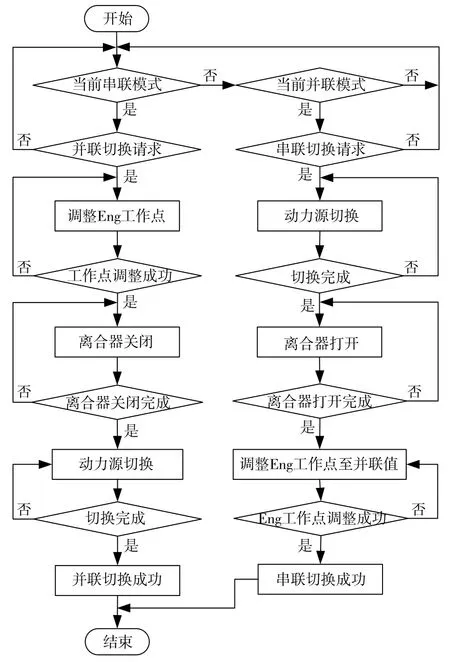

根据上述分析,串并联切换控制模块在整个软件策略中的位置是:整车驱动模式管理模块根据车辆当前的状态,来判断车辆的目标驱动模式,并向串并联切换控制模块发出串并联切换请求;串并联切换控制模块接收到切换请求后,通过控制发动机、发电机和驱动电机实现发动机输出功率在电传动和机械传动之间的切换;待串并联切换完成后,整车驱动模式分别进入并联模式或串联模式:如图4所示。图5是基于上述切换过程分析得到的串联与并联间切换时的控制逻辑示意图。

图4 整车驱动模式切换软件架构

3.2 串并联切换过程仿真分析

在Matlab/simulink平台上搭建了双电机混联式混合动力的仿真模型,如图6所示。

车辆模型、发动机模型、电机模型均采用基于基本力学定律的基本动力学模型,本文直接参照了文献[12]章节4.3的相关研究结果。试验车整车及关键零部件参数如表1所示。起停机过程中所用到的整车驱动模式请求和起停机控制阶段数值定义如表2所示。

表1 整车及主要部件参数

图5 串并联驱动模式切换控制流程

图6 控制系统仿真模型

表2 驱动模式参数定义

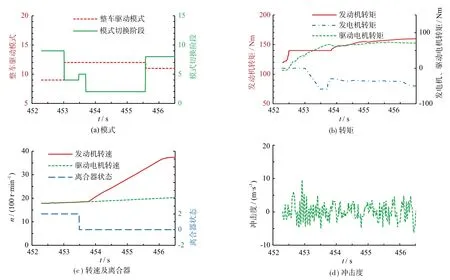

图7是在串联稳态工况下进行并联切换仿真结果。当发出并联切换请求后,发动机转矩降低至并联转矩,同时发电机快速增加发电转矩以降低发动机转速,待发动机工作点调整到位后,离合器吸合,随后发电机降低发电转矩以释放发动机转矩,驱动电机降低驱动转矩至并联转矩,待二者转矩调整到位后,切换完毕,整个切换过程历时1.2 s。

图8是在并联稳态工况下进行串联切换仿真结果。当发出串联切换请求后,发电机快速增加发电转矩以吸收发动机转矩,同时驱动电机等步长增加转矩以保证整车驱动转矩的一致,发动机转矩在此阶段不进行调整。待完成动力源切换后,离合器分离,离合器分离后发动机工作点切换至串联工作点,待发动机工作点调整到位后,切换完毕,整个切换过程历时1.47 s。

图7 串联到并联切换过程仿真结果

图8 并联到串联切换过程仿真结果

从图7、8可知:本文串并联切换方法可顺利地将整车驱动模式在串、并联之间切换,切换过程迅速,切换过程动力连续,证明切换控制算法可用于实车试验。

4 实车验证

4.1 实车道路验证

在混动系统试验台进行了台架测试,又在一汽农安试验场综合性能路进行了实车验证, 见图9、图10。

整车试验时,发动机热机,环境温度21℃左右,试验中车辆先以串联模式加速至80 km/h左右,随后驾驶员降低油门维持当前车速,则车辆进入并联模式;在并联模式下,驾驶员再重踩油门加速,则车辆会再次进入串联模式,记录并分析以上串并联切换过程。

试验过程中,整车控制器相关参数通过CANape标定工具直接采集,发动机、发电机、驱动电机、离合器相关参数由各自控制器通过CAN总线发送。

图11是一个行车过程中串联到并联切换过程数据采集结果。

图12是一个行车过程中并联到串联切换过程数据采集结果。

图9 一汽双电机混动系统试验台架

图10 一汽双电机混动系统试验样车

图11 实车串联到并联切换过程

图12 实车并联到串联切换过程

从图11可知: 从发出并联切换请求到最后完成并联切换,耗时1.76 s,其中发动机工作点调整耗时1.1 s,离合器结合耗时0.3 s,动力源切换耗时0.36 s。整个切换过程中冲击度小于7 m/s3,并且切换过程中没有出现动力中断的问题,后续可通过发动机转速控制进一步降低离合器结合前的转速差,使得切换过程中的冲击度进一步降低。

从图12可知: 在并联工况下,当重踩油门后进行串联驱动模式切换,全过程耗时2.57 s,其中动力源切换耗时0.46 s,离合器分离耗时0.22 s,发动机工作点转移耗时1.89 s,切换过程中冲击度小于5 m/s3,切换过程中没有出现动力中断的情况。在离合器打开前,发电机转矩快速降低以吸收发动机转矩,驱动电机转矩快速增加;对于发动机转矩,由于存在并联转矩上限,所以司机重踩油门后发动机转矩快速增加至并联上限转矩值,待离合器分离后,发动机转矩快速增加至串联转矩。

5 结 论

在分析双电机混联构型串并联驱动模式的基础上,建立了双电机混联构型混合动力的动力学模型,并对串并联行驶切换过程进行了仿真分析,将串联到并联行驶切换过程划分为发动机工作点转移、离合器结合、动力源切换3个阶段,将并联到串联行驶切换过程划分为动力源切换、离合器打开、发动机工作点转移3个阶段,保证了切换过程的顺利进行。

在发动机工作点转移阶段,通过对发动机转速变化率和转速差分段控制的方法,可兼顾发动机转速调整速度和整车能量平衡;

在动力源切换阶段,通过发电机和驱动电机转矩的同步协调控制,实现了发动机转矩在机械传动和电传动之间切换过程中,整车驱动力的连续性,保证了驾驶性。

后续工作需要继续优化发动机转速调整算法和离合器吸合过程,在保证切换冲击度的前提下继续缩短切换过程。