煤基合成燃料及其在汽车发动机上的应用与技术进展

2021-04-20孙万臣蒋梦奇

孙万臣,蒋梦奇

(汽车仿真与控制国家重点实验室,吉林大学,长春 130025,中国)

21世纪以来,随着中国现代化建设的推进和国民经济水平的提高,中国的汽车工业也获得了飞跃式发展。至2020年一季度,中国汽车保有量达到2.6亿辆,汽车保有量的迅速上升使中国对石油的消费和需求进一步增加。作为工业化大国,“富煤、贫油、少气”的能源特点使得中国油气资源长期依赖进口,对外依存度高居不下。2019年,中国原油进口突破5亿t,对外依存度增加至72.6%;2020年,新冠疫情影响下国际原油市场受到冲击,油价低迷,中国原油进口激增,对外依存度进一步增加,原油进口有望达到5.5亿t,能源安全已成为备受社会各界关注的焦点问题[1-4]。与此同时,由交通能源引起的局部环境污染和温室气体排放问题也愈发突出,2018年中国化石能源燃烧产生的二氧化碳排放总量达到94.196亿t,占全球比例的28%,作为《巴黎协定》的积极践行者,中国承诺在2030年左右达到碳排放峰值,2060年实现碳中和,因此,2020-2030年是中国实施能源转型的重要阶段,也是决定中国能否在2030年兑现承诺的关键[5-8]。

为解决能源安全问题和实现低碳化发展目标,实施汽车动力系统升级和能源多元化发展成为必要举措。近年来,在相关政策激励作用下,汽车动力电气化取得了一定进展,但就目前研究水平来看,汽车动力电气化的推进将强烈依赖电池技术的突破,短期内仍然面临较大的困难和挑战。对于未来汽车市场,先进内燃机车和混合动力车仍将占据主导地位,基于各种液体燃料及对应基础设施的先进内燃机与混合动力车、各种气体燃料及其基础设施的燃气与燃料电池车、电力及其基础设施的纯电动车将长期共存,内燃机在工程机械、非道路车辆、航空、舰船等领域也将依然发挥着不可替代的作用[9-10]。

在汽车能源多元化方面,国内外开展了大量研究,目前具有发展前途的车用代用燃料主要包括:含氧燃料(醇/醚/酯)、合成燃料[生物质液体燃料(biomass to liquid fuel, BTL) /煤制油(coal-to-liquids, CTL) /天然气合成油(gas to liquid base oil, GTL]、气体燃料(甲烷气/合成气/氢气)等。甲醇、乙醇等醇类含氧燃料应用技术相对成熟,一般以掺混使用为宜,传统燃料中掺入含氧燃料,可有效改善发动机的燃烧和排放特性。气体燃料中甲烷气是近期研究应用的重点。氢气作为一种原料来源广泛、尾气排放为零的环保燃料,是车用能源转型的战略目标之一;但氢气在制取、运输和存储方面仍面临一系列技术难题。基于煤炭、生物质、天然气获得的各种合成燃料(BTL、CTL、GTL)与现有车辆技术体系和基础设施完全兼容,可以直接用作内燃机燃料,也可以与传统石油基燃料掺混以改善传统燃料的燃烧性能,是一种具有发展前途的优质环保燃料。

煤是一种沉积岩,主要由植物遗骸在数百万年的地质热和压力下形成的碳质物质组成,自18世纪以来,被当作燃料大规模用于家庭烹饪和供暖、工业和发电领域。中国是世界上最大的煤炭生产和消费国,据已有资料统计,中国已探明煤炭可采储量约占世界总储量的11.6%。煤炭在中国一次能源生产和消费结构中长期占有重要比例,在相当长时间内其在中国能源消费中的主体地位难以改变,但中国煤炭利用方式目前仍然以直接燃烧为主,能源利用效率低、污染排放严重,这使得与煤炭有关的环境污染问题十分突出。煤炭粗放燃烧通常被认为是造成雾霾的主要原因。根据中国煤炭工业协会统计数据,中国烟粉尘排放的70%、SO2排放的85%、NOx排放的67%都源于以煤炭为主的化石燃料燃烧。实施煤炭清洁化利用对于解决能源安全、降低污染物和温室气体排放问题至关重要[11-14]。

煤炭液化制取合成燃料(煤制油)被认为是一种可行的煤炭清洁化利用方式,采用煤基合成燃料部分替代发动机传统石化燃料可以对有效缓解中国石油需求负担、降低石油对外依存度、减轻煤炭燃烧引起的污染物排放问题,具有重要的战略意义和实际应用价值。

本文对煤基合成燃料的生产、发展历程、技术进展、煤基合成柴油在内燃机上的应用、燃料特性对内燃机燃烧及排放的影响规律等相关研究成果进行阐述,归纳总结煤基合成柴油的理化特性及在发动机上的高效清洁利用技术,旨在对煤基合成燃料的发展前景做出预判,为相关研究以及煤基合成燃料的高效清洁应用提供参考和借鉴。

1 煤基合成燃料发展

1.1 煤基合成燃料生产

煤制油(CTL)技术是将固体煤转化为包括汽/柴油、甲醇和二甲醚等液体燃料的化学过程。煤制油生产从工艺技术上可分为3类:热解(pyrolysis)、直接煤液化(direct coal liquefaction)和间接煤液化(indirect coal liquefaction)。热解是最早使用的煤制油工艺,在封闭容器中对煤进行950 ℃高温加热,该工艺煤转化效率不高且需要昂贵的升级处理,目前在煤制油方面已经停用,现阶段专门用于生产煤制油的工艺是直接液化法和间接液化法。

1913年Friedrich Bergius提出了煤直接液化技术,这种工艺是在高温高压下将煤溶解、加氢以增加煤中氢含量,可以直接从煤中获得液体燃料。在有利条件下,直接液化的纯煤转化率有望达到70%,在3种煤制油工艺中最有潜力可挖。煤直接液化技术在工业生产应用中虽然具有出油率高、原料消耗低、目标产品选择性高等优点,但反应条件较为苛刻,对煤质要求较高,耗氢量大,同时设备受到磨损、腐蚀、结焦等问题的制约而难以长期稳定运行。为了解决这些问题,煤间接液化技术逐渐受到重视并得到了迅速发展。

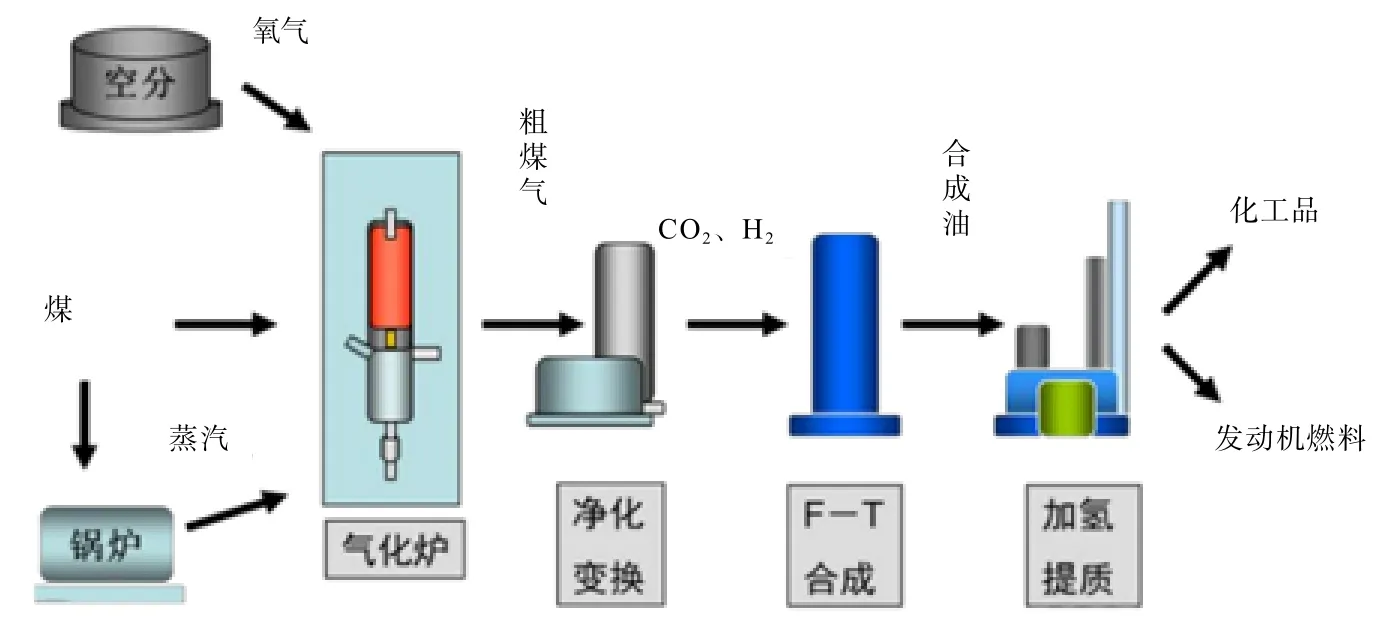

间接液化技术由德国科学家Fischer 和Tropsch 在1925年提出,它的核心是F-T合成反应 (Fischer-Tropsch Synthesis),在20世纪50年代以前的德国和英国以及此后的南非CTL工厂中广泛采用[15-16]。间接液化工艺过程是先把煤粉气化为粗煤气(主要成分为CO和H2) ,通过脱碳脱硫处理得到碳氢比一定的合成气,最后在催化剂作用下合成气在300 ℃左右、2.5 MPa下进行F-T合成反应生成最终产物。煤的间接液化工艺过程如图1所示。

图1 煤的间接液化过程[17]

间接液化技术具有反应条件温和、设备运行可靠性高、煤质适应性广等优点,在生产清洁油品方面具有明显的技术优势。经过F-T反应过程得到的煤基合成柴油成分主要是饱和烷烃,具有高十六烷值以及低硫、低氮、低芳烃含量等特征,同时可以与传统石油基燃料以任意比例互溶[17-18],因此煤基合成柴油对现有的汽车技术体系和基础设施具有较好的兼容性,在发动机不做任何改动的条件下能够直接应用,可以有效解决发动机排放和经济性之间的矛盾,有助于满足日益严格的排放法规对油品质量升级的要求。同时,随着煤基合成工艺的进步,间接液化技术在工业生产时存在的出油率低、生产过程耗水量大等问题逐渐得到改善,直接液化技术和间接液化技术在中国煤化工工艺中均已实现工业化应用,在发挥中国煤炭资源优势、实现煤炭清洁高效利用、建立多元化的燃料供应体系方面发挥着巨大的作用。

1.2 煤基合成燃料国外发展历程

国外关于煤基合成燃料的研究始于19世纪30年代,但早期受制于煤制油工艺复杂、产能低的障碍,并未取得较大规模的市场化使用,自1925年德国科学家Fischer和Tropsch提出F-T合成工艺后,煤基燃料的研究和使用才得到快速推进,德国也因此成为最早实现煤制油工业化生产和利用的国家。20世纪40年代,为了降低第二次世界大战中的石油资源消耗,德国建造了9个间接液化煤制油工厂和18个直接液化煤制油工厂用以生产煤制液体燃料,汽油年产量达400万t,占德国当年能源消费总量的90%;同时期,法国和日本也建立了6个煤制油工厂,年总生产能力达34万t,用于供应战争中的能源消耗。战争结束后,廉价石油遍布世界各地,由于经济成本问题煤制油产业逐渐被各国放弃,世界各地的煤制油工厂也相继关闭[19]。20世纪50年代,南非由于种族隔离政策而受到西方国家的贸易抵制,作为对贸易抵制政策的应对措施,大量使用当地煤炭储备生产液体燃料以满足燃料消费需求,建设了以F-T合成工艺为基础的Sasol工程,分3期进行,至1984年全部完工,总投入超过70亿美元。Sasol原煤转化量超3 300万t/a,液体燃料产量达350万t/a、乙烯产量达45万t/a,目前仍然是世界上最大的煤基合成产品供应商[20-21]。但Sasol煤炭转换产品的后加工 (分离精制、加氢改质等)过程庞大复杂,仅适用于大规模工厂化生产。

近年来,国外关于煤制油工艺的大部分工作集中于如何提高产品的选择性上。20世纪70年代,美国Mobil公司开发出了ZSM-5催化剂,提出了基于传统F-T合成过程的两段法设想,并于1980-1985年开发成功浆态床两段法F-T合成工艺,使产品可控于C5-C11汽油馏分,大大简化了后处理过程。由于烃类合成反应是强放热反应,新型反应器如浆态床、流化床等对于煤基合成过程至为重要。ZSM-5催化剂研发成功后,美国Mobil公司在1976年开发出了 MTG 法,实现了甲醇到汽油的烃类选择性催化转化。新西兰于1985年利用MTG固定床法建立了利用天然气为原料生产汽油的工业装置,年产量达57万t汽油。与此同时,丹麦Topsφe公司提出了TIGAS工艺,采用甲醇合成与汽油合成串联的合成体系,使得生产过程能耗进一步降低[22]。

目前,煤制油在世界各国的生产工艺主要包括美国的HTL工艺、德国的IGOR工艺和日本的NEDOL液化工艺等,已经有一些技术工艺被应用于煤制油的商业化生产。在此基础上,国外针对煤制油在内燃机各工况条件下的使用特性开展了众多研究,取得了大量成果。综合来看,研究普遍认为: 煤制油在内燃机原有系统不变的条件下既可以直接使用又可以与石化燃料混合使用,与石化柴油相比,在各工况条件下均表现出更加良好的燃烧和排放特性,并且动力性指标未有下降[23-24]。

国外在煤制油工艺和使用上具有完整的技术储备,但由于煤制油的推广应用往往受到国际石油价格降低及石油市场垄断的因素影响,目前大规模市场化应用比例偏低,此外,从全生命周期的碳排放考虑,CTL在生产过程中产生大量的CO2,需要采用碳捕获和储存技术加以处理,这在一定程度上增加了炼油成本。因此,除一些石油短缺的特定地区外,煤制油还未实现大规模市场化应用[25]。总之,国外开展煤制油技术研究及应用远远早于中国,技术工艺比较成熟,其应用情况取决于不同国家的能源结构及石油价格,对于煤炭资源丰富、石油短缺的国家,煤制油产业仍然具有很好的发展前景。

1.3 煤基合成燃料在中国的发展历程

中国研究煤基合成燃料的历史最早可以追溯到20世纪30年代,1937年日本在中国东北锦州地区建造了一座引进德国钴催化剂F-T合成技术的煤制油工厂,该厂于1943年投运,年产成品油100 t,1945日本战败后停产。中华人民共和国成立后,锦州厂的煤制油装置被恢复并于1951年开始产油,至1959年产量最高时可以达到4.7万t/a,此后大庆油田的发现使煤制油方面的研究暂时止步,1967年锦州合成油装置停产。20世纪80年代,由于石油危机,中国逐步恢复了煤制油相关技术的研发工作。在政策及资金扶持下,中国科学院山西煤化所开展了煤制油的相关研究,提出了结合F-T合成工艺与沸石分子筛的固定床二阶合成(modified Fischer Tropsch synthesis,MFT)工艺,同时研制出了沉淀型F-T工业合成铁基催化剂和分子筛催化剂,在山西代县化肥厂完成100 t/a中试,1993年在晋城第二化肥厂完成2 000 t/a煤基合成汽油工业试验,产出了合格的92#汽油。1997年山西煤化所完成了3 000 h工业单管试验,提出了开发以浆态床和铁基催化剂为核心的汽、柴油合成技术,使汽、柴油转化率和品质得到进一步提高,同年对煤制油新型催化剂的研究工作也得以展开。1998年中国开发出了用于煤制油的铁基催化剂 (ICCIA),并在2001年实现了规模化廉价生产,另外开展了钴基柴油催化剂和二阶加氢裂化工艺的研究,完成1 500 h试验室寿命试验,达到国外同类催化剂水平。

进入21世纪以来,国家在煤制油方面开展的研究有增无减,各个煤制油公司的加入也使得煤制油研究得到进一步推进。2002年,兖矿集团在上海组建了兖矿能源科技有限公司,正式加入煤制油研发行列;2003年6月,兖矿公司的煤制油铁基催化剂中试完成,于2005年通过科技成果鉴定;2005年,由陈俊武院士领导的中国科学院重大创新项目“煤基液体燃料合成浆态床工业化技术”通过科技部验收,中国国内煤制油领域在高活性催化剂生产、产物与催化剂分离、催化剂床层分布与控制等关键技术方面的研究均达到国际同类先进水平;同年中国科学院煤碳化学研究所招标建设16万吨煤制油示范厂,伊泰、潞安、神华等公司参与招标,并先后开展了煤制油生产的相关工作;2009年,伊泰、潞安的煤制油设备先后开始运行,并于2010年5月达到满负荷运行状态;2017年,由伊泰集团承担的200万t/a煤炭间接液化示范项目开工,这是中国首个由民营企业承担的百万吨级煤间接制油项目,标志着中国煤制油产业的规模量产再次迈上新台阶[26-28]。

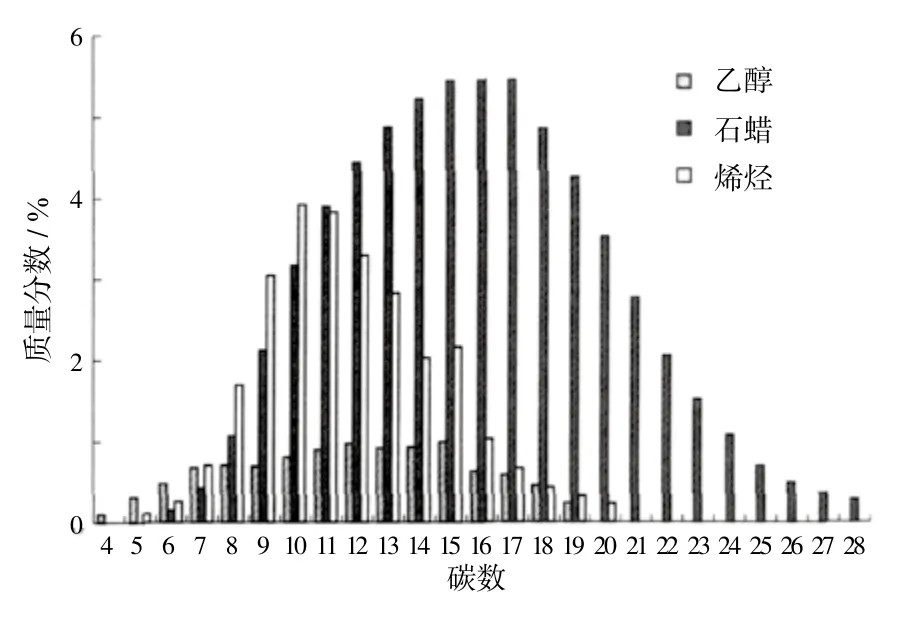

截至2020年底,中国已建成的直接液化煤制油生产能力达到123万t/a,间接液化煤制油的生产能力达830万t/a。随着煤制油相关技术进步,中国煤制油合成工艺中多联产模式成为主要的发展方向,相关研究表明,采用多联产模式可以使煤制油成本最大降低40%。目前中国国内的示范厂(例如山西潞安煤基合成油示范厂等)均采用多联产发展模式,产品分布多达上百个品种,包括石脑油/汽油/柴油等液体燃料、甲醇/乙烯等化工原料、合成氨/尿素等专属化学产品等(见图2),通过调整工艺控制参数及切换工艺流程可以灵活控制其产品分布和产量,不仅可以规避单一产品受市场制约的风险,而且实现煤炭资源利用过程效率的最大化,可以有效缓解中国目前存在的环境污染问题和能源安全问题[29-31]。

综上所述,从能源战略和能源清洁化利用角度考虑,面对中国“富煤、贫油、少气” 的能源结构,在石油安全战略背景下,煤基合成燃料技术研究及应用仍然具有不可替代的价值。中国针对煤制油的工艺技术开发及其在汽车发动机上的应用开展了大量的研究工作,在煤制油关键技术上已经取得了众多令世界瞩目的成果。

图2 F-T合成工艺部分产品分布[31]

2 煤基合成柴油理化特性及喷雾特性

2.1 煤基合成柴油理化特性

根据生产过程中催化剂和反应温度的不同,煤基合成工艺可以使产品选择以柴油为主或者以汽油为主,但目前阶段,由于中国国内汽油过剩和柴油不足的现状,通常情况下选择柴油作为煤基合成工艺的主要油品。根据工艺技术的不同,煤基合成柴油可分为直接液化柴油(diesel from direct coal liquefaction, DDCL)和间接液化(F-T)柴油,这两种理化特性参数与国V柴油和生物柴油对比如表1所示。

煤间接液化油品(F-T柴油)具有较低的芳香烃和硫化物,经过间接液化得到的轻质油品可以直接用于柴油汽车,同时有利于使汽车尾气排放满足国家环保要求[32]。煤直接液化得到的初步油品通常保留了原煤的一些特征,硫、氮、氧含量较高,芳香烃过多,不能直接用作汽车燃油,通常需要通过加氢工艺降低油品中的硫、氮、氧、芳香烃含量以满足使用要求[33]。经过加氢工艺直接液化的柴油密度较大,能与柴油以任意比例互溶,且工艺合成过程中转化率和产量较高,受到许多国家重视。

近些年国内外基于各类技术针对发动机燃用煤基合成柴油的相关特性开展了众多研究,为煤基合成柴油的市场化推广应用提供了理论支撑。

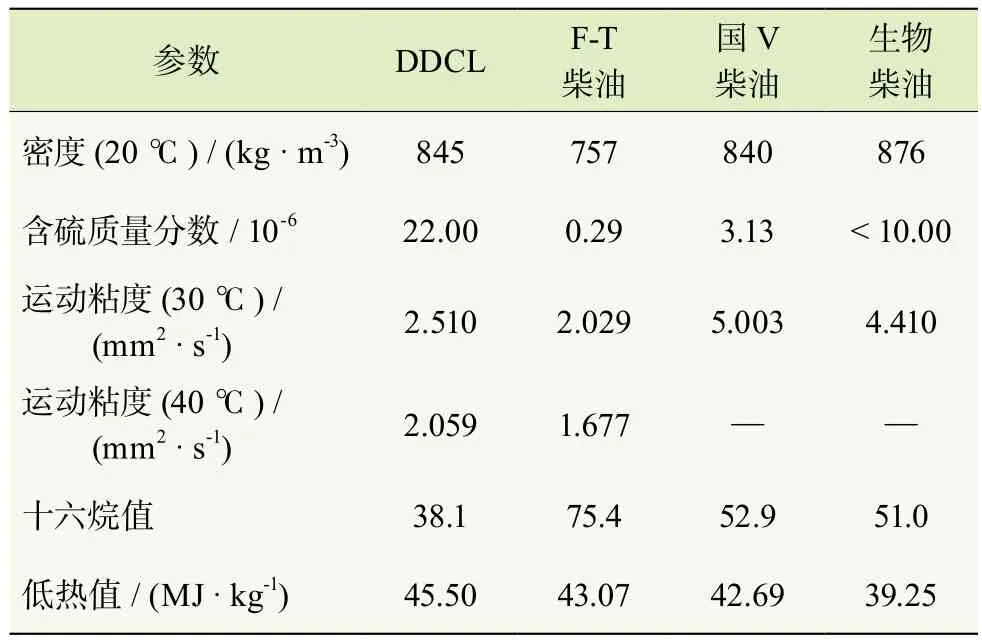

表1 煤基合成柴油理化特性参数

2.2 煤基合成柴油喷雾特性

燃料喷射及雾化特性对发动机缸内油气混合及燃烧过程有着重要的影响,直接影响到发动机的动力性、经济性、燃烧和排放特性,开展燃料喷雾特性及喷射过程的研究有利于深入了解发动机缸内燃烧过程以寻找更有效的污染物排放降低手段,近年来,随着光学可视化技术的发展,中国国内针对煤基合成燃料喷雾特性开展了大量研究。

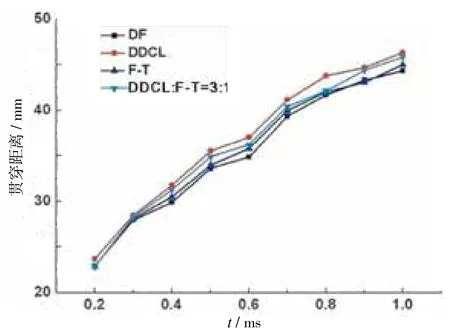

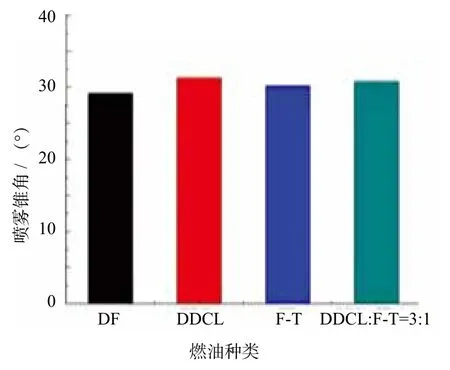

煤基合成柴油理化特性是影响其喷雾特性的本质因素,对应的喷油参数及喷油控制策略也对煤基柴油的喷雾特性产生一定影响。天津大学王尚学等采用高速摄影技术对喷油参数调整引起的煤制油宏观喷雾特性变化进行了分析[34-35],结果显示:一定喷射条件下,随着喷射过程进行,煤基柴油具有与0#柴油相似的喷雾变化规律,喷雾贯穿距离逐渐增大并趋于平缓,喷雾锥角先增大后减小;相同喷射条件下,相对于0#柴油,煤基柴油具有更短的喷雾贯穿距和更大的喷雾锥角。代玉利等对不同喷油压力、环境密度和喷孔直径下直接液化煤制油(DDCL)、间接液化煤制(F-T)柴油和欧Ⅳ柴油(diesel fuel, DF)的喷雾特性进行测定,得出了较为相似的结论[36-37],研究发现: 在不同条件下DDCL柴油相对于DF柴油具有更长的喷雾前锋贯穿距离, F-T柴油与DF柴油喷雾贯穿距离较为接近 (见图3),2种煤制油在喷雾锥角上与DF柴油具有相似的变化规律,喷雾锥角先减小后增大且均大于DF柴油(见图4)。他们认为煤基柴油理化参数中馏程温度和粘度是影响喷雾特性的主要因素,相对于DF柴油,DDCL柴油具有更低馏程温度,使其燃料分子在相同环境条件下具有更快的蒸发速度,有利于喷雾向前贯穿,因此,具有更长的喷雾前锋贯穿距离;DDCL柴油具有的低粘度使燃油喷雾具有更大的初始速度,有利于燃油喷雾的初次和二次破碎,使其蒸发特性更好。此外,柴油密度也对柴油喷雾特性产生影响,DDCL较大的密度,更加有利于燃油喷雾的向前贯穿;F-T柴油虽然在馏程温度和粘度上均低于DF柴油,但F-T柴油密度更低,因此,F-T柴油在高温蒸发环境下喷雾前锋贯穿距离与DF柴油差异不大。在喷雾锥角方面,2种煤制油相对于欧IV DF柴油具有更低的馏程温度和粘度,使得相同环境下2种煤制油的燃油喷雾蒸发速度更快,更容易发生破碎和卷吸,相对于欧IV柴油表现出更大的喷雾锥角。

图3 燃油喷雾前锋贯穿距离(140 MPa) [36]

图4 燃油最终喷雾锥角(140 MPa) [36]

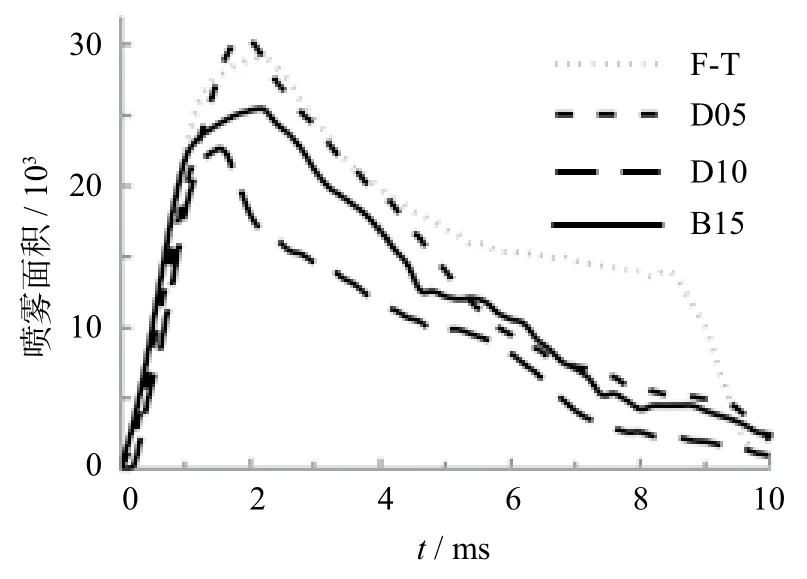

采用煤基柴油为主的多元混合燃料时,混合燃料的性质会对煤基柴油的喷雾特性产生影响,为了验证这种假设,上海交通大学康豫博等利用燃油喷射试验系统,对煤基—生物基混合燃料的喷射特征进行了分析,研究发现:在不改变喷油参数的条件下,混合燃料中直接液化煤基柴油比例越高,喷雾锥角、喷雾贯穿距离和喷雾面积越大,直接液化煤基柴油具有比生物质燃料更好的喷雾特性,在发动机喷入等热值燃料时,掺混一定比例的煤基柴油可以在一定程度上使生物柴油喷雾特性得到改善[38]。吉林大学的于群等选用F-T柴油作为基础燃料,分别配制了碳酸二甲酯(dimethyl carbonate,DMC)比例分别为5%(D05)和10%(D10)、正丁醇为15%(B15)的3种煤基柴油含氧混合燃料,通过对3种混合燃料和F-T柴油的喷雾特性进行分析,探究了混合燃料中含氧燃料对F-T合成柴油喷雾特性的影响[39]。在喷射压力为100 MPa下,不同燃料的喷雾贯穿距离和喷雾面积变化如图5和图6所示,4种燃料达到最大喷雾贯穿距离所需时间相差不大,F-T柴油和D05、D10的近场锥角稳定值基本一致,随着混合燃料中DMC比例增加,近场锥角降为0°需要的时间缩短,远场锥角降低速度加快,混合燃料中的DMC可以增加F-T柴油雾化效果。掺混15%的正丁醇使F-T柴油的粘度增加,远场锥角偏小,雾化速度和喷雾面积均变小,混合燃料中的正丁醇会使F-T柴油雾化特性变差。此外,试验测试了喷油压力对煤制油喷雾特性的影响,结果显示:喷油压力增大可以使喷雾贯穿距离增加,近场锥角和远场锥角增加速度变快,远场锥角具有更大的稳定值,喷雾面积有一定增加;提高喷油压力可以进一步改善煤基燃料的雾化效果。

图5 不同燃料 100 MPa 时贯穿距离 [39]

图6 不同燃料 100 MPa 时喷雾面积 [39]

综上所述,煤基合成柴油相对于传统石化柴油、生物柴油在同等喷射条件下具有更好的喷雾特性,在传统石化柴油中掺混一定比例的煤基柴油可以使燃料本身的喷雾特性得到改善,通过对喷射条件(喷射压力、喷油脉宽、环境压力等)进行控制,可以更大程度发挥煤基柴油所具有的良好喷雾特性潜力。

2.3 煤基合成柴油燃烧及排放特性

针对煤基柴油用作发动机燃料的燃烧及排放特性,国内外开展了较多研究,其中,Atkinson于1999年在一台排量为7.5 L的V8柴油机上开展F-T合成燃烧及排放特性试验,结果表明:相同工况下重型发动机燃用F-T合成柴油比燃用0#低硫柴油具有更短的滞燃期,更加滞后的燃烧峰值相位;当燃料从0#低硫柴油改为F-T合成柴油后,NOx和PM排放均降低[40]。20世纪90年代末,Schaberg等采用Sasol公司生产的煤制油在一台1991DC系列柴油机上对比分析了F-T柴油与美制石化柴油的燃烧排放特性,认为在不更改任何参数的条件下发动机燃用F-T合成柴油相对于美制石化柴油具有更加良好的排放特性,相同试验工况条件下,燃用F-T合成柴油较美制柴油NOx、PM、HC和CO分别平均下降27%、21%、49%和33%[41]。Lapuerta采用一台满足欧Ⅳ排放标准的柴油机探究了低负荷工况下发动机分别燃用F-T合成柴油、生物柴油与常规石化柴油的燃烧排放特征差异[42]。结果表明:相对于欧Ⅳ柴油,低负荷工况条件下F-T合成柴油具有更加明显的低排放优势;相对于常规石化柴油,发动机燃用F-T合成柴油的各排放物均有较大程度的降低,HC、NOx排放平均分别降低50%、20%,碳灰(soot)排放平均降低47%,粒径大于23 mm的颗粒平均降低36%。

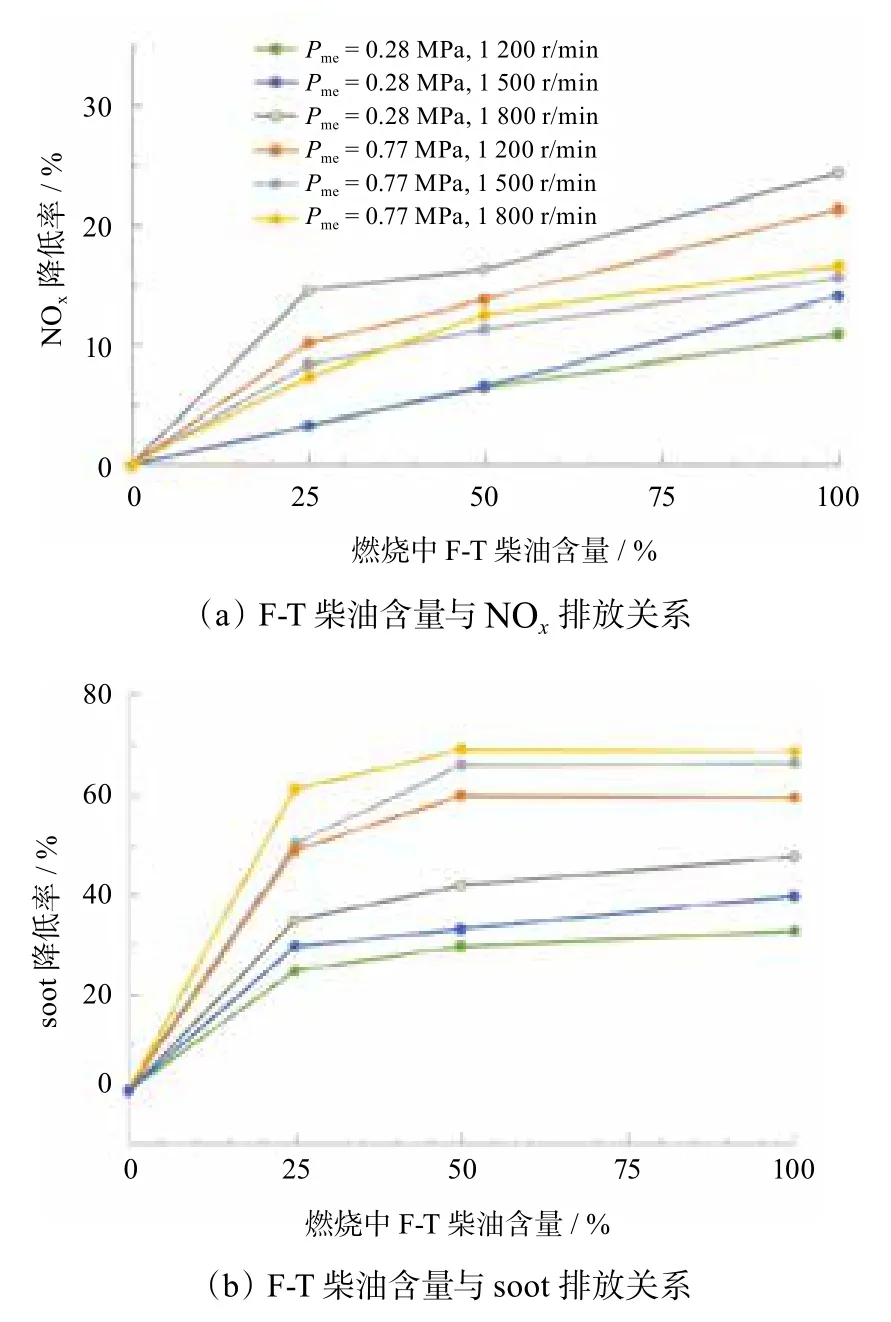

为了了解发动机燃用F-T柴油的常规和非常规污染物的排放情况,Bermu"dez在一台轻型柴油机上对比分析了发动机分别燃用F-T柴油、生物柴油和低硫石化柴油的排放特性,对各燃料燃烧过程中NOx、CO、HC、CO2、甲醛和未燃碳氢等排放分别进行了测量。结果显示:当使用生物柴油作为燃料时,常规和非常规排放增加,发动机燃油消耗率增加,3种燃料中燃用F-T柴油具有最低常规和非常规污染物排放[43]。May等在一台康明斯发动机上结合废气再循环进行了F-T柴油的常规污染物排放特性试验,试验结果也显示发动机燃用F-T柴油时,相对于低硫石化柴油具有更低的常规污染物排放[44]。黄勇成等基于一台TY1100直喷非增压立式单缸柴油机测定了F-T合成柴油和0#柴油的燃烧排放特性,并对F-T柴油/0#柴油混合燃料的燃烧排放特性进行了分析[45-46],结果表明:F-T合成柴油相对于0#柴油具有更早的燃烧始点、更大的燃烧热效率、更低的燃油消耗和更低的排放水平;混合燃料的燃烧排放特性与燃料混合比有关,随着混合燃料中F-T柴油比例增加,燃烧反应滞燃期缩短,燃烧持续期延长,缸内燃烧压力及最高平均温度明显降低,中高负荷时柴油机最大压力升高率大幅下降,燃烧过程中的NOx和soot排放下降,混合燃料中F-T柴油比例与NOx和soot排放之间的关系如图7所示。

图7 F-T柴油含量与NOx和soot排放的关系 [45]

图8 BMEP取1.04 MPa情况下,F-T柴油和DF燃料的羰基排放水平对比 [47]

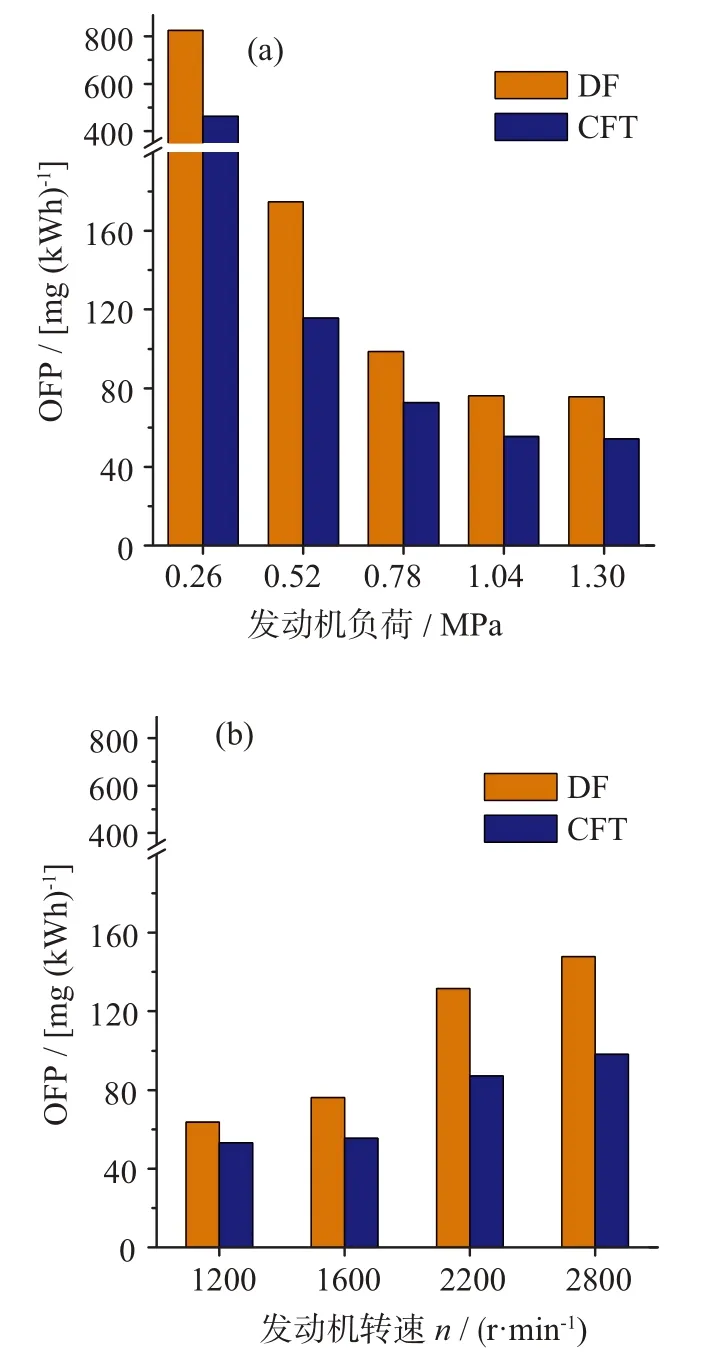

天津大学Hao Bin等对柴油机燃用F-T柴油的羰基化合物排放进行了测定,选取13种单独的羰基化合物作为观测指标,在恒转速/变负荷和恒负荷/变转速条件下分别进行了试验,柴油机燃用F-T柴油和欧Ⅳ(DF)柴油的羰基排放情况如图8所示,试验结果表明: 在恒转速/定负荷条件下,燃用F-T柴油的总羰基排放量较DF柴油平均降低27.2% ~ 44.6%;恒负荷/定转速条件下,燃用F-T柴油较DF柴油总羰基排放平均降低18.0% ~ 35.8%。相对于DF柴油,燃用F-T柴油时主要的羰基化合物甲醛和乙醛都具有较为明显的下降,恒转速下,甲醛降低26.6% ~ 36.0%,乙醛降低14.8% ~ 45.2%;恒负载下,甲醛降低12.6% ~ 29.7%,乙醛降低 15.9% ~ 38.6%[47]。

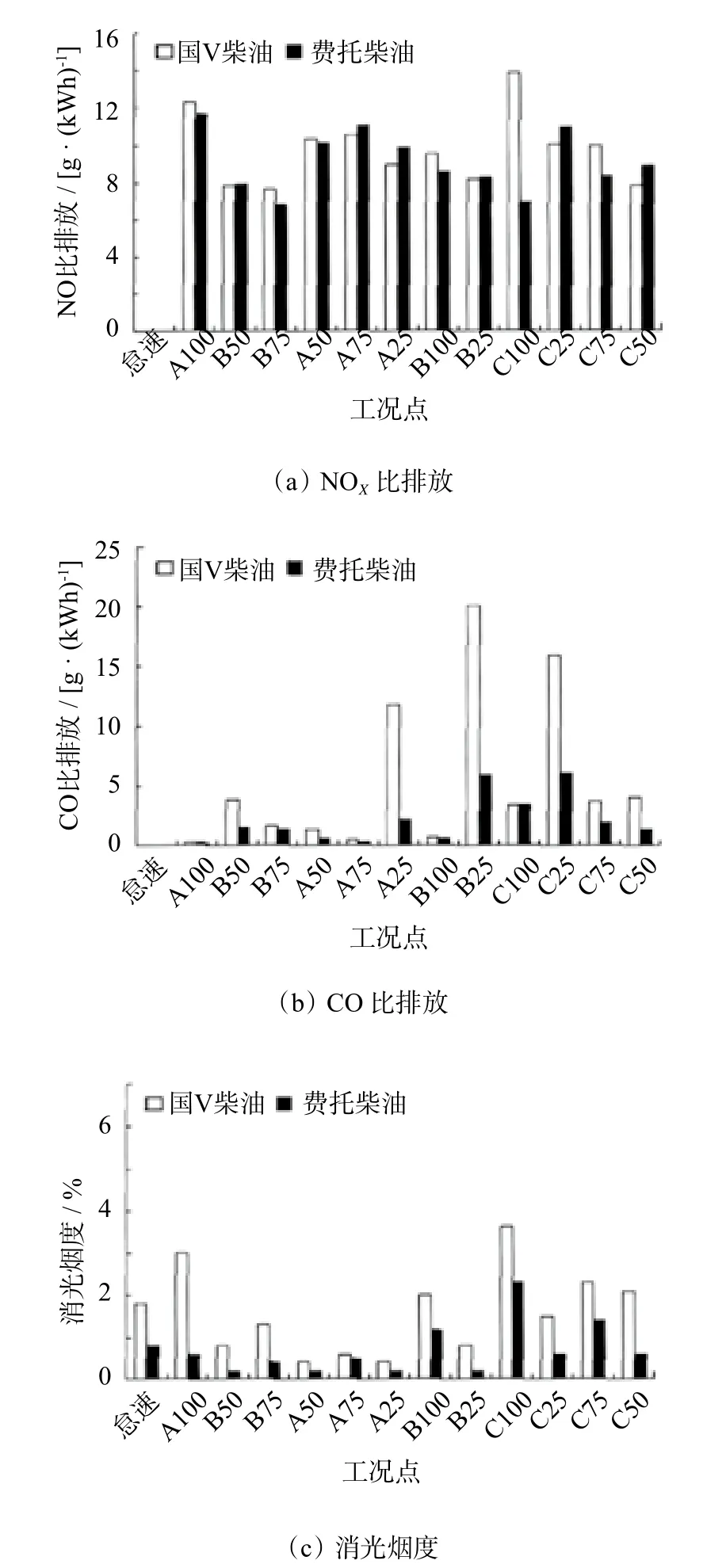

吉林大学孙万臣等进行了燃用F-T合成柴油的试验,研究了高压共轨柴油机在排放“十三工况”和外特性工况下此种燃料的燃烧及排放特性[48],结果显示,在不改变喷油策略的条件下,相对于燃用国V石化柴油,燃用F-T柴油的外特性工况消光烟度大幅下降,比排放明显降低(见图9),NOx、CO和HC比排放较国V柴油平均分别降低14.35%、45.6%和45.62%,十三工况高分担率工况点的3种排放也均具有较大幅度降低,消光烟度降低50%。此外,他们的研究发现F-T合成柴油在降低微粒质量排放的同时,可以使微粒数量浓度尤其是核态和超细微粒大幅降低。

图9 发动机十三工况比排放对比 [48]

在实际路况条件下,汽车燃用煤基合成燃料与传统石化燃料相比,排放污染物也有很好的降低效果。同济大学楼狄明等采用OBS-2200测试系统,将CTL比例分别为10%、20%、50%的石化柴油/F-T柴油混合燃料用作客车燃料,测定了常规污染物的实时道路排放情况[49],研究结果表明:混合燃料的NOx和soot排放随汽车行驶速度和加速度增加而增加,随混合燃料中CTL比例增加而降低;不同速度范围内PM粒径分布呈现双峰特征,在石化柴油中掺混CTL燃料可以使核态微粒排放和积聚态微粒排放同时降低。谭丕强等对柴油轿车燃用F-T油的道路瞬态颗粒排放情况进行了测定[50],得到了相似的结论:数据显示在传统石化柴油中掺混F-T柴油可以使汽车核态微粒和积聚态微粒数量同时下降,且对粒径在100 nm以上的微粒数量具有更大的降低幅度。

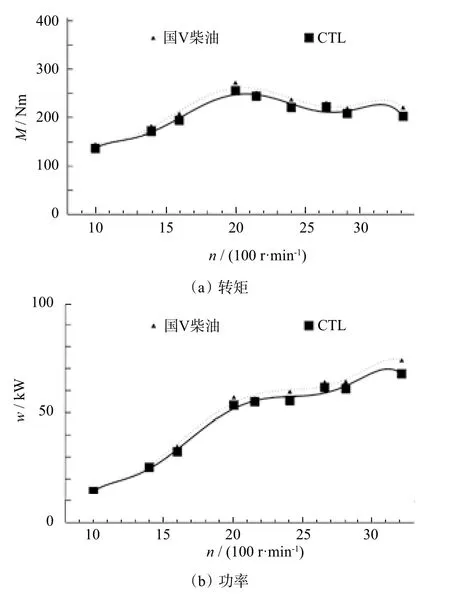

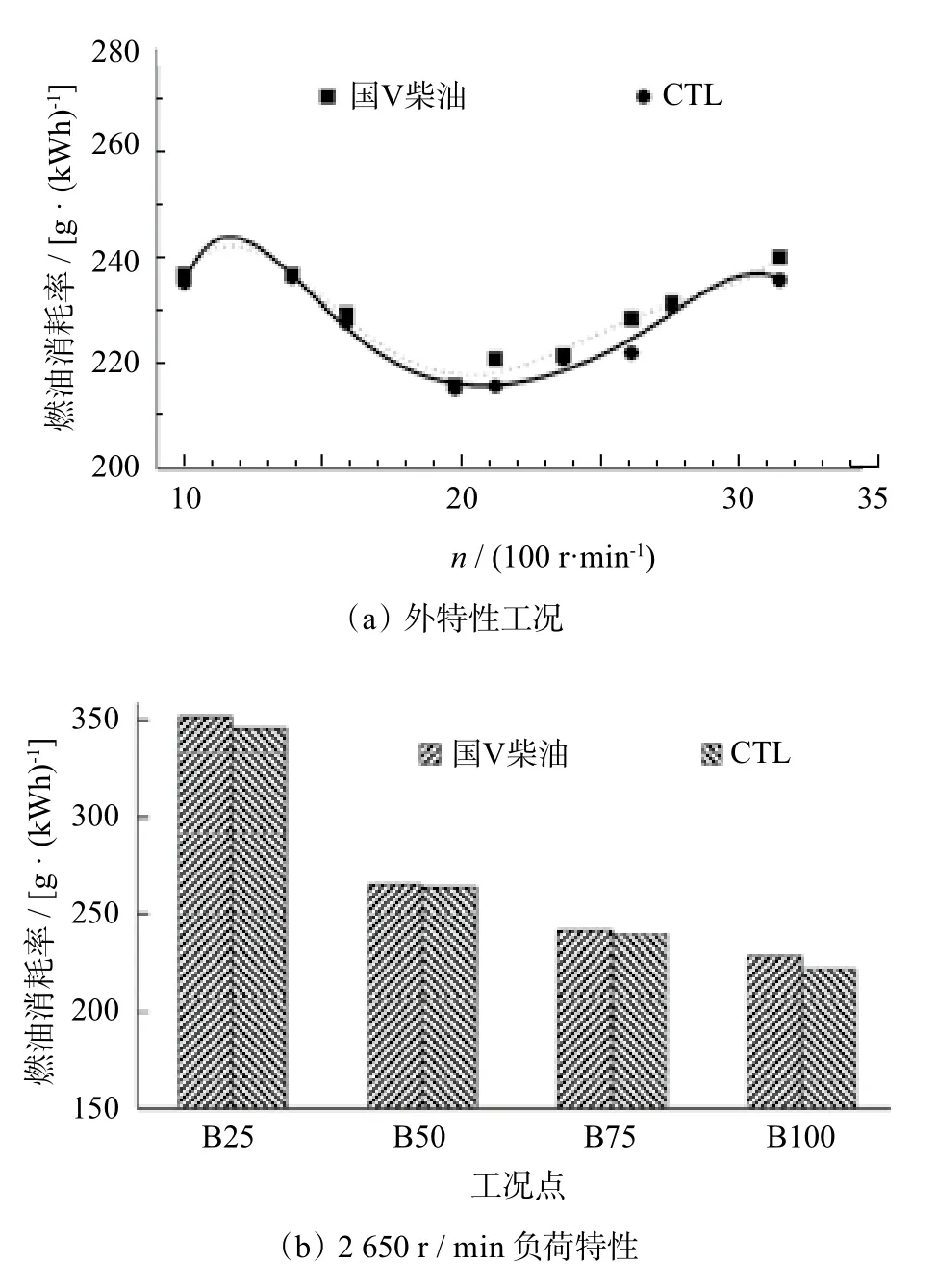

在发动机燃用F-T合成柴油的动力性、经济性研究方面,天津大学刘立东、北京交通大学胡准庆等的试验表明:在不改变喷油策略的条件下,同一发动机燃用F-T柴油较燃用传统石化柴油输出功率下降,燃油消耗率降低; 在传统石化柴油中掺混一定的F-T柴油有利于提高燃料的燃烧效率,降低燃油消耗率降低,但会引起一定的输出功率下降,随着混合燃料中F-T柴油比例增加,功率下降和燃烧效率提高更加明显[51-52]。吉林大学张曙光等基于一台四气门高压共轨压燃式发动机也进行了类似试验[53],对发动机在外特性和十三工况条件下燃用F-T合成柴油的相关参数进行了测试并与同工况下燃用国V柴油得到的相关参数进行了对比,外特性转矩曲线和功率曲线如图10所示,不同工况下的燃油消耗率曲线见图11。研究认为,在不改变发动机原有结构及喷油策略条件下,由于F-T柴油密度小、体积热值低,在等油门位置条件下,发动机燃用F-T合成柴油相对于燃用传统石化柴油输出功率和转矩均有所降低,经济性变好。

在发动机工作过程平稳性研究方面,相关研究表明,当发动机燃用F-T柴油时,由于较高的十六烷值,燃烧滞燃期缩短,压力升高率及最高燃烧压力降低,有利于降低燃烧噪声,使燃烧过程中发动机振动的减弱。相对于燃用石化柴油,相同工况条件下发动机具有好的振动特性,有利于工作过程平稳性的改善。J.Kevin 的研究结果表明,发动机振动频率通常位于7 kHZ以下,燃烧冲击与最大燃烧放热率、压力升高率具有重要关系;在只考虑燃烧引起的振动激励时,F-T合成柴油较0#低硫柴油具有更低的振动加速度,振动信号中高频成分更少,缸压高频振荡幅值更低,因此对外表现出更好的振动特性[54]。景培培、左鹏展开了相关试验,也得出了较为类似的结论,通常认为F-T合成柴油用作发动机燃料较常规低硫石化柴油具有更轻微的振动输出,在石化柴油中掺混一定比例的F-T柴油可以使发动机振动减弱,工作过程更加平稳[55-57]。

综上所述,煤基合成柴油用作发动机燃料时,相对于传统石化柴油和生物柴油具有更低的常规和非常规污染物排放,对于解决发动机NOx和soot排放间的trade-off关系具有重要价值。相对于石化柴油和生物柴油,在不改变喷油策略的前提下,发动机燃用煤基柴油具有更低的燃油消耗率和更高的燃烧热效率,在经济性上具有一定的潜力,但由于CTL燃料密度低于石化柴油,体积热值较低,在不改变喷油策略的条件下,燃用F-T柴油较传统石化柴油会有一定的动力输出降低。在石化柴油中添加一定比例的煤基柴油可以提高燃料燃烧热效率,使燃油经济性提高,同时使发动机振动减弱,工作过程更加平稳。

图10 外特性工况下2种燃料动力性对比 [53]

图11 不同工况下2种燃料的燃油消耗率对比 [53]

2.4 基于煤基合成柴油的燃烧优化及排放控制技术

燃用煤基合成柴油在一定程度上使发动机常规和非常规污染物同时降低,减轻了发动机的排放控制压力,但随着排放法规和燃油耗法规的日益严格,为了进一步降低发动机燃用煤基柴油后的污染物排放,提高燃烧效率,需要针对煤基合成燃料理化特性进一步开展燃烧优化及排放控制技术研究,通过燃料特性与燃烧边界条件的协同控制,实现发动机的高效清洁燃烧。其中基于煤基合成柴油的理化特性参数优化受到广泛关注,中国国内在此方面开展了大量研究,取得了众多成果。作为调整煤基合成燃料理化特性参数的主要手段,通常采用低十六烷值的含氧燃料及石化燃料进行燃料设计,调整燃料十六烷值和燃料组分构成,优化压燃式发动机燃烧过程中预混合燃烧比例,提高燃料燃烧完全程度,达到进一步降低NOx、soot及微粒等污染物排放的目的。

黄勇成等基于单缸柴油机探究了碳酸二甲酯(DMC)作为F-T柴油含氧燃料添加剂时,对发动机燃烧及排放特性的影响[58],认为在不改变发动机原有燃油和燃烧系统条件下‚在石化柴油中添加一定比例的DMC可以使燃料燃烧更加完全,使排气烟度降低,热效率提高,且随着DMC在F-T柴油中添加比例增加‚效果更加明显,但添加含氧燃料后会使发动机功率略有下降。在其试验中,采用DMC添加比例为10%~15%时‚排气烟度下降约40%~50%,热效率从35%提升到38%,功率下降约5%。江苏大学YAN Hua等则选择采用甲醇作为F-T柴油含氧燃料添加剂开展了研究,对一台燃用混合燃料的非道路高压共轨涡轮增压发动机,常规和非常规污染物排放情况进行了测量[59]。研究结果表明:F-T柴油掺混甲醇可以使NOx和soot排放降低,但CO和HC排放有所增加,随着甲醇掺混比例增加,NOx和soot排放降低程度更加明显,此外,甲醇添加也具有抑制烷烃、烯烃、芳香烃和碳基化合物排放的作用。YAN Hua等研究认为,甲醛和F-T柴油分子结构和物性参数的差异引起了燃烧反应的不同,与甲醇混合后,燃料密度增加,粘度和十六烷值下降,低热值降低,燃料的雾化蒸发性能提高,油气混合程度加强,因此混合燃料较F-T燃料具有更好的燃烧排放特性,但混合燃料的较低体积热值,使得相同循环喷油量条件下燃料释放总热量降低,导致对外输出功率有一定下降。

太原理工大学韩卫等在一台1115型单缸柴油机上开展了甲醇均质混合气F-T柴油引燃燃烧的试验[60-61],探究了喷油正时和引燃量对F-T柴油燃烧排放特性的影响,试验结果显示,随喷油时刻提前,滞燃期逐渐延长,燃烧持续期先缩短后延长,soot排放水平不断降低; 当引燃量不断增加时,有效燃烧放热率逐渐增大,滞燃期和燃烧持续期缩短,中低负荷时的soot排放变化不明显,高负荷时的soot排放则随引燃量增加而增加。因此,适当提前供油和减少引燃量可以找到F-T柴油引燃甲醇发动机的最优燃烧排放特性区域。在此基础上,韩卫等对发动机燃用二元煤基燃料不同压缩比下的循环变动进行了分析[62],认为低转速下提高压缩比使发动机循环变动降低,中高转速下提高压缩比使发动机循环变动增加;相同压缩比下,通过增加负载的方式可以降低发动机燃烧过程的循环变动。

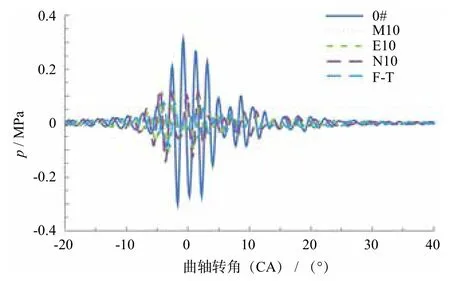

左鹏等在一台增压中冷柴油机上开展了F-T柴油/低碳醇(甲醇、乙醇、丁醇)混合燃烧的试验,对混合燃料的燃烧特性、动力性、经济性进行了分析[57,63-64]。在助溶剂帮助下,分别配制了体积比为10%的煤基甲醇、乙醇和丁醇混合燃料(M10、E10、N10),对不同燃料、相同工况下的燃烧排放特性进行观测,试验发现:混合燃料滞燃期和预混合燃烧期较F-T柴油和0#柴油均有所降低,扩散燃烧期延长;相对于0#柴油,混合燃料的放热率峰值、缸压峰值降低,放热率峰值相位提前,缸压峰值相位推迟,放热中心50%累计放热量对应曲轴转角推迟;混合燃料动力性能较0#柴油平均降低10%,混合燃料的低质量热值使得同功率输出下,混合燃料的燃油消耗率增加,有效燃烧热效率降低;混合燃料的高十六烷值和含氧特性使得NOx和soot同时降低,解决了NOx和soot间此消彼长的关系,但醇类燃料的高汽化潜热也使得混合燃料的HC排放增加,高H/C比和含氧特性使CO排放明显下降,且得益于混合燃料中的F-T柴油,混合燃料的甲醛排放大幅下降。对不同燃料燃烧的振动特性进行分析,结果表明:F-T柴油/醇类混合燃料喷油泵振动幅值大于0#柴油,燃烧过程中0#柴油压力振荡峰值最大,F-T柴油振荡峰值最低,混合燃料压力振荡较F-T柴油有所增加,但仍低于0#柴油(见图12),这有利于降低燃烧过程中的振动噪声,缓解柴油机的工作粗暴。

图12 混合燃料压力振荡对比 [57]

江苏大学杨晨通过台架试验和仿真模拟手段对发动机燃用F-T柴油/PODE混合燃料的燃烧排放特性进行了分析[17],采用PODE比例分别为10%、20%、30%的PODE/F-T柴油混合燃料(FTP10、FTP20、FTP30),在一台单缸四冲程柴油机上进行了测试,试验结果显示,在F-T柴油中添加一定的PODE后,燃料的缸压峰值和压力升高率增加,放热率峰值、比油耗和热效率升高,HC、CO和排气烟度均有不同程度的减少,NOx有一定程度增加,随着混合燃料中PODE含量升高变化更加明显。通过热重试验对发动机燃用各燃料尾气中的可溶性有机成分(solvent organic fraction,SOF)、soot占比及soot氧化特性进行分析表明,相对于F-T柴油,混合燃料颗粒物中的SOF占比升高,soot占比下降,SOF的和soot的失重率峰值均升高,颗粒物起始及终了失重温度、SOF和soot起始燃烧及失重率峰值温度均下降。由此可以认为在F-T柴油中添加一定比例聚甲氧基二甲醚(PODE)后,混合燃料中的颗粒物更容易进行氧化燃烧,且有利于柴油机颗粒捕集装置再生。基于AVL-FIRE进行的模拟仿真结果也表明,在F-T柴油中添加一定比例的PODE,soot生成量和生成区域均小于F-T柴油。

吉林大学张浩等通过试验探究了不同含氧燃料对CTL燃料燃烧过程的影响,采用碳酸二甲酯(DMC)和正丁醇(N-butanol)作为含氧辅助燃料,对其燃烧排放特征参数进行分析,试验结果表明,燃料氧对于CTL燃料燃烧过程的影响与含氧燃料的选择有关,DMC/CTL混合燃料、正丁醇/CTL混合燃料均使燃料预混燃烧增加并消除soot形成,但相对于CTL与DMC的共混燃料,正丁醇/CTL共混燃料在降低soot 的KL因子方面更有效[65-66]。

图13 燃用不同燃料NOx、微粒及消光对比 [67]

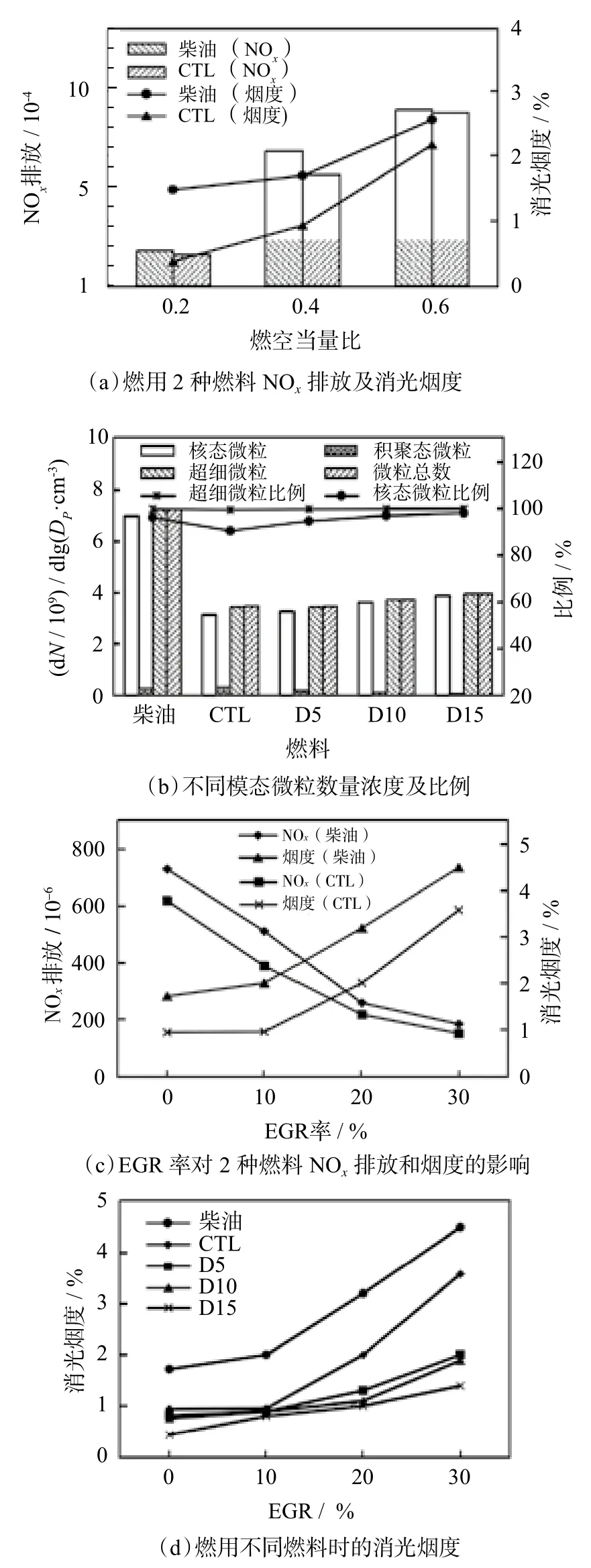

吉林大学孙万臣等基于一台增压中冷高压共轨压燃式发动机试验研究了不同废气再循环(exhaust gas re-circulation, EGR)条件下煤基合成柴油(CTL)/碳酸二甲酯(DMC)混合燃料的燃烧排放特性[67],研究认为,CTL燃料所具有的高十六烷值将引起燃烧过程的滞燃期缩短(较石化柴油缩短25%左右),燃烧持续期和扩散燃烧量增加,会对改善燃烧定容性和提高循环热效率产生制约,为了扩大预混合燃烧/扩散燃烧的比例、进一步提高燃烧效率和降低微粒排放,需要适当降低燃料的十六烷值。试验中采用国V柴油作为对照燃料,对不同DMC添加比例(D5、D10、D15)的混合燃料燃烧排放特性及EGR对CTL燃料燃烧过程的影响进行了分析(见图13),试验结果表明,相对于国V柴油,发动机燃用CTL燃料时有效热效率提高,滞燃期缩短,预混合燃烧量减少,压力升高率降低,有利于改善发动机的工作平顺性;燃用CTL燃料的NOx排放和消光烟度(图13a)均有所降低,1 800 r/min、燃空当量比为0.4的中等负荷工况下,相对于国V柴油,NOx排放和消光烟度分别降低15.3%和45.3%;不同模态微粒中核态微粒、超细微粒和总微粒排放均明显降低,积聚态微粒排放略有增加(图13b);引入EGR后,CTL燃料的NOx继续降低,消光烟度有所上升,但仍低于国V柴油烟度排放,采用30% EGR时,CTL燃料的NOx降低约75%(图13c)。在CTL中添加含氧燃料DMC,可以使燃烧过程滞燃期延长、燃烧持续期缩短、预混合燃烧比例增加,同时可以有效抑制EGR引起的排放烟度上升(见图13d),EGR率为30%时,相对于国V柴油,采用DMC比例为15%的CTL/DMC混合燃料消光烟度降低69.1%,NOx排放与国V柴油相当,总微粒降低53.9%。发动机燃用 CTL/DMC 混合燃料引入EGR可以同时降低NOx、消光烟度、微粒质量和数量排放,有利于缓解柴油机NOx和PM之间的矛盾关系。

综上所述,煤基合成柴油结合燃料参数调整和排放控制技术可以使燃烧过程中的排放污染物进一步降低,在煤基柴油中使用含氧燃料添加剂有助于进一步改善燃料燃烧过程,提高热效率和降低soot排放,采用EGR技术可以降低燃烧过程中的NOx排放。总之,在煤基柴油中添加合适的含氧燃料并引入EGR可以同时降低NOx、消光烟度、微粒等污染物排放,有效缓解柴油机NOx和PM之间的矛盾关系。

3 煤基合成燃料现存问题和未来展望

3.1 煤基合成燃料现存问题

煤基合成燃料对现有的汽车技术体系和基础设施具有较好的兼容性,可以与传统石油基燃料以任意比例互溶,在发动机不做改动造的情况下直接应用。煤间接液化柴油和加氢改质的直接液化柴油具有较低的芳香烃和硫化物,直接用作汽车燃料或与传统石化柴油混合均可以实现内燃机的高效清洁燃烧,降低排放污染物,解决发动机排放和经济性之间的矛盾,同时有利于满足日益严格的排放法规对油品质量升级的要求。

近年来,随着煤基合成技术工艺的发展和成熟,有效提高了煤化工生产效率,促进了煤炭的高效清洁应用,也满足了油品市场的多元化需求,有利于缓解中国过高的石油对外依存度,但就目前发展水平来看,实现煤基合成燃料的大规模市场化应用还需要综合考虑经济、环境、技术等方面的因素。

1) 煤制油工业化生产从立项到投产需要5年左右时间,投产后需要8~10年才能收回成本。从项目相关的各个因素分析,只有当国际油价超过22美元/桶时,煤制油工业化生产才有利润可言。国际油价受各种因素影响,波动范围较大,未来的石油价格难以预测,因此煤制油工业化生产的利润是否能够保证仍然未知,频繁波动的油价成为煤基合成燃料工业发展的重要限制[68]。

2) 煤基合成燃料的发展受环境条件约束较为严重,目前的项目所在地多为水资源匮乏、生态环境脆弱地区,部分项目用水量、能源消费量、污染物排放量超过国家控制指标。煤基燃料直接液化转化1 t煤平均用水6 t,间接液化转化1 t煤平均用水6~9 t,项目用水以黄河水为主,但黄河水总量有限且具有每年递减趋势,用水问题亟待解决。此外,煤炭深加工具有高浓度的CO2排放,目前仍然缺乏经济高效的减排方式,在驱油驱气方面尚没有实质性的工程实践和进展,用水和排气成为煤基合成燃料工业化发展的关键问题[69]。

3) 中国国内煤基燃料产业目前缺乏有力的工程技术支撑,煤基燃料项目的工程设计方面多采用传统煤化工的设计理念、设计方法及规范,对现代石油化工设计的借鉴程度不足,未能针对煤炭深加工的特点形成新的理论和体系。技术装备方面需要进一步实现标准化、定型化和系列化,国内气化技术流派众多,但缺乏市场认可品牌,在特殊材料、阀门、大型转动设备的设计和制造上与国际先进水平仍有一定差距,部分装备、材料依赖进口,鼓励相关研究机构开展技术研发、实施装备技术自主、打破国外技术壁垒势在必行。

3.2 煤基合成燃料未来发展趋势

目前中国国内汽车保有量和石油对外依存度高居不下,能源安全和低碳发展观念逐渐深入人心,煤基合成燃料由于具有良好的燃烧和排放特性、对发动机及燃料供应体系适应性强等优势已成为理想的替代燃料目标,随着国家相关部门的不断支持,煤基合成燃料必定成为未来成品油市场的重要组成部分,鉴于近年来国家对替代燃料研究的重视和煤基合成燃料的自身属性,煤基合成燃料在以下方面的研究将迎来长足发展。

1) 针对煤基合成催化剂及工艺优化的研究仍将占据主要位置,从目前的煤制油工艺水平来看,直接液化和间接液化能源转换效率仍然较低,水耗和能耗虽有所减轻但仍处于较高水平。工艺选择和催化剂选取直接影响煤转化效率,对煤基燃料的经济性至关重要。从工艺技术、设备制造、能源转化率、设备长周期运行出发,寻找更加经济高效的煤制油催化剂、设计更加有效可行的生产工艺仍然是煤制油生产工艺研究的重点[23]。

2) 多联产模式将成为煤基合成燃料工业化生产的常态,加强煤基合成燃料与石油、天然气等石化项目的优化组合,实现产品整合、原料互补,提高产出,将煤液化、煤基甲醇、烯烃、二甲醚、分级液化等进行工艺优化组合,并与尾气发电、废渣利用等形成综合联产,有利于降低项目建设投资风险及目标产品的平均生产成本,提高项目经济性。此外,针对F–T合成油品组分特点和市场情况,及时调整和优化产品方案,在生产油品的同时,生产高碳α-烯烃、超硬蜡、高碳醇、橡胶填充料、PAO、润滑基础油等石化行业难以获得的高附加值精细化工产品和专用化学品,也可以大幅提升煤基燃料企业的盈利水平和抗风险能力[70]。

3) 在煤基合成燃料燃烧优化和应用方面,煤基合成燃料的燃烧及排放特性、内燃机工作过程平稳性以及基于燃烧优化的多元燃料混合燃烧等领域已经开展了较多研究,随着光学可视化研究手段的进步及燃料燃烧机理认知的不断深入,适应未来高功率密度、高效率、超低排放发动机燃烧优化的需求,基于煤基合成燃料及其混合燃料的分子结构优化、燃烧、污染物生成机理和光学可视化研究有望得到进一步发展。

4) 煤基合成燃料在理化特性和燃料组分构型方面与传统石化柴油存在一定差异,需要进一步开展基于煤基合成燃料理化特性燃烧系统的开发及燃油喷射策略优化,通过燃料特性与燃烧边界条件的协同控制实现煤基合成燃料在发动机上的高效清洁应用,进一步改善发动机的动力性、经济性和排放特性。

4 结 语

随着汽车保有量不断增加,能源安全和低碳化发展日益受到国内外的广泛关注,鉴于中国“富煤、贫油、少气”的能源结构,基于煤炭F-T合成工艺制取的煤基合成燃料因其良好的燃烧及排放特性将成为汽车理想的替代燃料。

本文围绕煤基合成燃料的生产、发展历程、技术进展、煤基合成柴油在内燃机上的应用、燃料特性对内燃机燃烧及排放的影响规律等方面的相关研究成果进行了阐述。基于众多研究者的煤基合成燃料相关研究结果,从燃料理化特性、喷雾特性、混合气形成、燃烧及排放特性、燃烧优化、燃料设计等方面进行了全面的分析总结。

总体而言,中国国内外基于煤基合成燃料开展了深入广泛的研究,取得了众多成果,煤基合成柴油用作内燃机燃料具有良好的燃烧和排放特性,其在汽车等动力机械上的推广应用,对于实现汽车能源多元化、缓解中国石油对外依存度负担、实现煤炭资源的高效清洁利用、减轻煤炭燃烧造成的环境污染、降低汽车燃料燃烧产生的排放污染物具有重要的战略意义和应用价值。

为了进一步促进煤基合成燃料的市场化应用,针对先进生产工艺开发通过多联产降低制油成本、针对煤基合成燃料特性进行燃烧系统的适应性研究和开发等方面有必要进一步开展深入的研究工作。