基于Plant Simulation磷化工艺生产线仿真研究

2021-04-20赵杰锋余磊蒋磊宁波海天塑机集团有限公司

文/赵杰锋,余磊,蒋磊·宁波海天塑机集团有限公司

导 语

本文主要以某方案商提供的磷化工艺生产线进行仿真建模研究,运行并分析方案的可行性,并通过遗传算法对方案进行调整优化,指导生产线设计投产。为公司投资设备规避风险,对方案的有效性进行量化,达到降本增效的目的。

生产系统是一个高度动态、高度变化的复杂系统,对整个系统的性能进行分析和优化是非常困难的。自2015 年中国提出“中国制造2025”战略以来,智能制造这一概念从抽象到具体,从局部试点到遍地开花。智能制造在国家政策支持下,纷纷提上了各大中型企业的发展日程。而各大FMS(即柔性制造系统Flexible Manufacture System)方案商也走上了这条快车道,步入了高速发展时期。

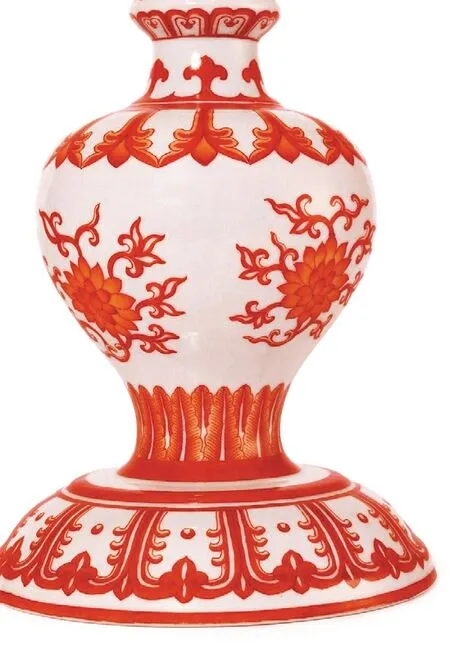

国宝乾隆抹红甘露瓶

现如今,市场上各种“智能化”方案层出不穷,如何有效快速地甄别方案的“可行性”成了投资方的一大难题。动辄百万千万的项目投资试错成本太高,计算机仿真作为一种虚拟建模及实验分析的方法,能够在项目投产前对方案的生产流程进行仿真优化,检验方案的可行性以及更优解。本文就主要利用Plant Simulation 对某FMS 方案商的自动飞巴磷化线方案进行仿真,验证方案中设备能力和运行情况,包括物流路线、工艺流程、材料供应等。

图1 一般的离散事件系统仿真流程

离散事件系统仿真

遗传算法是一种模拟达尔文生物进化论的自然选择和遗传学机理的生物进化过程的计算机模型。它的基本思想是使用模拟生物和人类进化的方法求解复杂的优化问题,因而也成为模拟进化优化算法。其对系统的具体细节依赖性小,且拥有在异常和危险情况下在系统中自适应的能力。通过遗传算法,在经过几次迭代之后,算法最终会收敛于目标的最优解。

遗传算法的应用

生产系统是一个典型的离散事件系统。离散事件系统是指活动和状态变化仅在离散时间点上发生的系统。离散系统类型虽然多种多样,但其基础组成要素基本上相同,主要分为实体、属性、活动、事件和状态等基本要素。

本文中的自动飞巴磷化线(简称磷化线)方案属于典型的离散系统。离散系统的仿真流程一般为确定工艺流程、建立系统方案、建立仿真模型、编写程序、运行仿真、仿真结果分析以及优化方案,如图1 所示。

遗传算法

遗传算法的基本原理

遗传算法作为一种优秀的计算机算法,经常用于组合优化,函数优化,自动控制,生产调度,图像处理,机器人学习等方面寻找问题的最佳解决方案。本文中将对FMS 磷化线通过运行仿真模型观察物流是否顺畅、工位是否处于等待状态等,然后使用遗传算法及其他优化方法不断调整并优化仿真模型,通过分析仿真输出数据分析方案的优劣及可行性。在此基础上,对方案进行优化调整,最终以最小的生产成本与投资达成目标产能。

GA(Genetic Algorithms)表示遗传算法,在Plant Simulation 中GA 模块包含GA 优化器、GA 选择、GA 序列、GA 值域分配及GA 数据组分配5 个对象。其中GA 优化器负责管理、生成GA 的优化方案,而其他4 个对象则用于构建GA 算法的初始染色体、定义采用遗传算子。在Plant Simulation 中,可直接调用GA 模块计算模型最优解。

图2 磷化线工艺流程

图3 磷化线三维模型布局图

磷化工艺生产线建立

磷化工艺流程分析

磷化线主要工艺流程为挂装→脱脂→水洗→喷淋→表调→磷化→热水洗→干燥等多个步骤。其中脱脂槽、磷化槽文中所采用的是双工位方案,如图2、图3 所示。

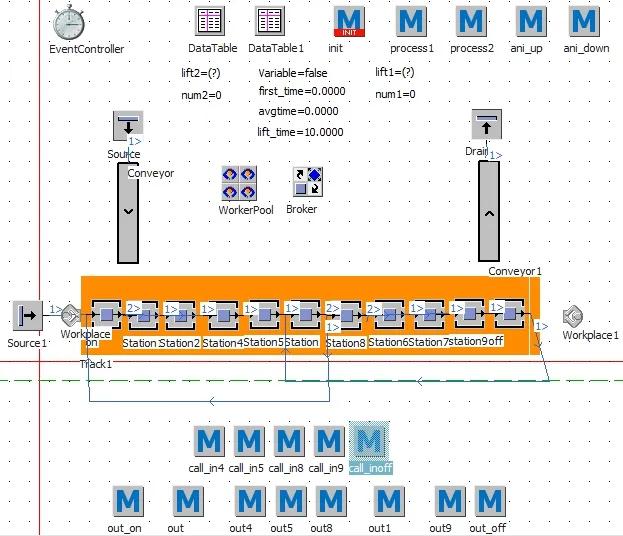

由图可知,该方案中磷化线由两个上下件工位,两条上下料传送带,两辆运输天车,七辆飞巴(黄色),九个槽工位(灰色)等主要部件组成,考虑脱脂与磷化所需时间较长,采用双工位并联,可减少前道工序等待时间。该方案并没有准确的产量和效率数据,对项目设计人员的个人能力和工作经验有较强依赖性。当工艺参数或机械结构调整时,单纯凭经验估算得出的数据略显单薄。为验证此方案可行性,基于Plant Simulation 15.0 对此方案进行虚拟建模仿真。

模型的建立与假设

FMS 磷化线的复杂系统无法完全映射到仿真模型当中,仿真模型也不需要全部现实系统的完全复刻。因此本文对生产系统进行合理的简化,对仿真模型作出了如下假设。

(1)假设模型加工过程中每道工序采用工艺流程中所设标准值为加工时间。

(2)假设模型中所有设备故障率为0。

(3)假设模型中残次品率为0。

(4)假设来料连续不间断供应。

根据上述条件简化模型,依据方案在Plant Simulation 上进行建模,如图4 所示,将产品工艺流程、设备布局、人员配置以及物流方式等具体的生产资料输入到仿真模型当中,通过Simtalk 实现方案逻辑的完整映射,得到更加精准量化的产能。

图4 磷化线仿真建模

建立仿真模型主要是为了能够准确地获得实际生产过程中生产系统的运行情况。主要方法为:以工艺指导规范、方案商设备加工参数为基础进行模型仿真,读取仿真结果与实际生产情况能否达到生产需求。从而验证了方案的可行性,为项目方案提供了准确的参考数据,进而指导生产。

仿真结果的分析与优化

仿真结果

以此模型进行为期30 天的仿真运算,观察生产情况。利用Plant Simulation 自带统计模块及Simtalk对整条FMS 磷化线加工能力进行分析,各工站等待时间如图5 所示 ,各工站占用情况如图6 所示。

图5 各工位加工等待时间

图6 各工位占用情况

图7 改进后磷化线工艺流程

通过对该模型仿真结果进行分析,可以从柱状图中发现该套方案生产系统主要存在以下几个问题。

(1)设备利用率低。

部分设备利用率不高,上下件工位等待时间较长,空槽喷淋与水洗两个工位设备利用率,等待时间占比较高。

(2)加工节拍时间长。

该模型磷化工艺的平均加工节拍时间为7'09"/件,无法达到生产需求节拍要求的6'00"/件,说明整体方案需要改进完善,人工估算无法作为制定方案的主要依据。

(3)存在瓶颈工序。

脱脂槽与磷化槽的加工时间各占总加工时间41.7%,而脱脂槽的等待时间比磷化槽等待时间多2 分钟左右,前半段工序堵塞极为严重。中转工位是目前生产线瓶颈,易造成生产线堵塞,进而影响整套生产线工作效率。

通过仿真模型分析,造成以上问题的主要原因为:该生产线使用两辆运输天车,且为防止撞车,采用分段式管理。中转位置是一个交叉共用区域,前段天车在此处等待时间过长,影响后段工位生产。该工位是一个高度交叉使用工位,大量半成品堆积在前段工位,导致整个生产线物流流转不顺畅,进而影响产品生产周期,最终导致整条生产线无法达成目标产能。

改进方案

根据模型仿真结果以及车间实际生产情况,对该生产系统加以改进。

(1)中转工位无法起到缓解物流堵塞的作用,且占地面积较大。新方案考虑直接移除中转工位,减少占地面积,缩短天车运行距离,同时增加后段天车物流区域,提升后段天车的利用率,如图7 所示。

(2)修改半成品物流优先级,根据该生产系统的特点,会出现几个工位同时完成的情况。此时,天车需要通过工位优先级来判断先去哪个目的地作业。因为天车速度较慢,不同的优先级会影响整条生产线最终加工能力。本文采用遗传算法求出生产线产能最优解,通过Plant Simulation 软件自带的遗传算法(GA)模块进行平均加工节拍时间的最优解求值。对八个磷化槽和两个上下件工位,进行1 到10 的优先级排序,每个工站设置一个局部变量p,即通过p 值的大小确定天车服务的优先级。

(3)调整天车运行算法,考虑引入预叫车思路,即在工位完成加工前发送天车运行请求,减少等待时间。

改进方案仿真结果

通过软件将改进方案重新建模及算法编程,设定相同的加工任务,再次运行模型。如图8、图9所示,改进后各工位等待时间明显降低,基本维持在1 分钟以内,且没有前后段工序并未出现较大的偏差值,同时各工位堵塞时间明显减少。经过遗传算法迭代优化后,该生产线平均加工节拍为6'06"/件,基本符合生产需求。

图8 各工位等待时间

图9 各工位占用时间

图10 天车工位移动图

表1 方案改进前后对比

如图10 所示,前段天车与后段天车在整个生产系统稳定工作后,在时间序列中呈现出来一种围绕长期趋势的振荡式变动。通过方案优化后,可以大幅度缩短方案中物流程序的开发时间,直接通过图中节点设置物流天车的工作流程。

表1 为两种方案改进前后的仿真结果,对比可以看出,单件等待时间减少,堵塞减少,各工位负荷趋于平衡;生产线平均生产周期缩短,系统产能显著提高;物流天车整体占用率上升,有效缓解了生产瓶颈现象。同时,改进后方案减少了一个槽体,缩短了整条生产线长度,降低了施工成本,达到了降本增效的目的。

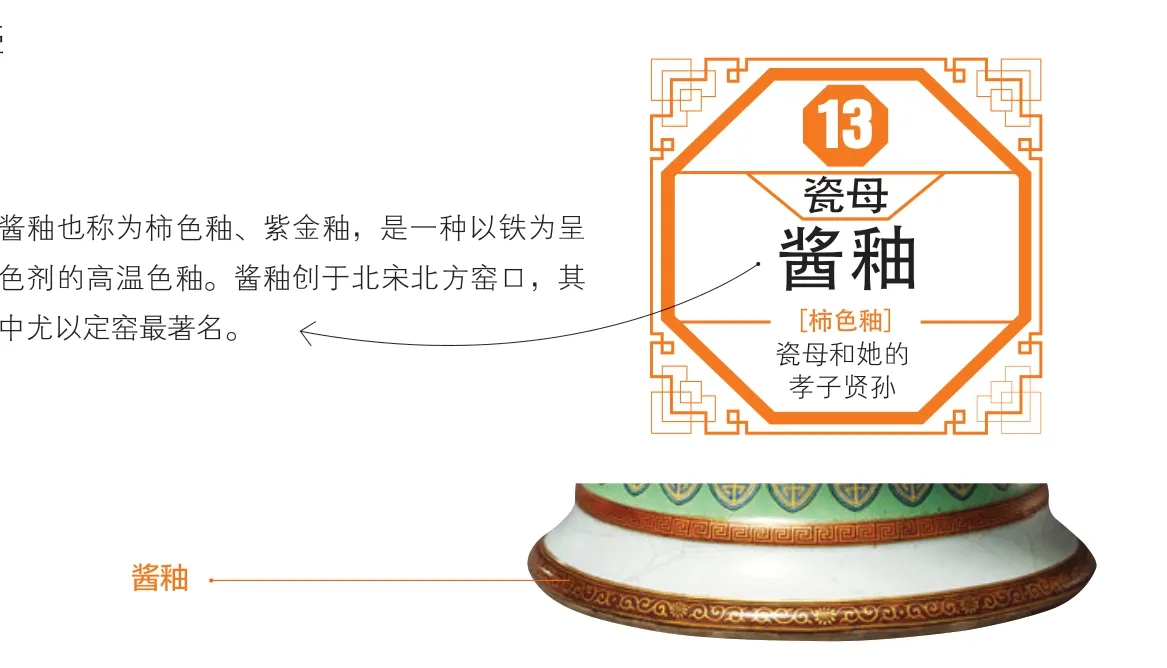

国宝宋酱釉盘口执壶

结束语

智能化车间改造是接下来制造业企业主要的提升方向,但前期需要投入大量的成本。因此在方案规划与实施的过程中,应该对其进行深入分析与评估,建立模型以及运行仿真。Plant Simulation 软件能够在特定的加工条件下,完成方案的模拟。对方案的可行性和产能进行量化,对方案进行优化,避免投产后试错再修正,已达到降本增效的目的。

本文对某方案商的自动磷化生产线进行了建模仿真,得出其初步方案无法完成甲方所需产能,避免了方案投产后仍需投入资金对已有生产线进行改造。并且直接在软件中分析出原方案的生产瓶颈与实际加工能力,对其进行优化改进。计算机仿真可以通过2D 建模,参数设置,3D 渲染完成工厂设备可视化布局,再通过GA 算法、瓶颈分析等仿真分析工具得出更优解,最终得出工艺排产布局的最优方案,为公司和工厂有效地规避试错风险。