浅谈钣金加工中的工序集约化改善连载 二

2021-04-20易理群深圳市富士技研科技有限公司

文/易理群·深圳市富士技研科技有限公司

《浅谈钣金加工中的工序集约化改善》(连载一)见《钣金与制作》2021 年第3 期

清乾隆 松石绿釉珍珠地开光人物纹壁瓶

在上一期中,我们阐述了钣金加工中“工序集约化”的定义,以及它能为钣金制造带来降本增效的好处,并且为了在后文中陆续推出“工序集约化”的范例,我们归纳了在钣金加工中所要着眼的几个课题,本篇笔者将针对上述的课题分别以零件加工范例来进行综合论述。

工序流程不减反增课题的解决思路

上期我们提到随着国产激光切割机的普及,很多初创的钣金加工企业特别是小微规模的钣金加工厂都会购入激光切割机进行下料加工。但是,一般的钣金激光切割只具有平面下料的功能,如果钣金零件上有成形加工,就需要借助其他的设备来加工。如果是样品或少量加工,这样的加工方式还不会有太大影响,但是较大批量的生产用这样的方式,工序转运、待工浪费、加工精度隐患就会逐渐显现出来。特别是在未来少人化、半自动化钣金加工的发展趋势下,这个问题不仅是具有规模的钣金加工企业,更是那些只有十几人的小微规模的钣金加工企业都需要考虑的问题。对此,我们可以按如下思路来解决。

(1)如果激光下料后需要进行成形加工,且成形是那些先加工预冲孔的翻边孔之类的成形,并且产品不大,可以考虑自己使用压铆机翻边加工。但是如果产品有一定的批量,最简单的方法是将其外发给其他有数控冲床的厂家加工。自己能不加工就不加工,同时将宝贵的生产时间用在其他自己方便加工的产品上面。

(2)当工厂发展达到一定的规模,为了节省加工时间,缩减交货期,外发加工有时会变得占用人力与运力。可以考虑购买一台数控冲床,与激光切割机并行使用。只要对激光与数冲合理安排,产品的加工可以全部在厂内完成,节省很多不必要的时间。

数控冲床加工的改善思路

从现在的钣金加工行业现状来看,绝大部分的钣金加工企业对于自己拥有数控冲床的功能并不是百分之百的了解,也没有将其特有的功能发挥出来。甚至还有一些人到现在还认为数控冲床只能向板材正面而不能向板材反面加工成形。事实上,如果我们拥有一台或多台数控冲床,那么我们运用“工序集约化”的思路在生产过程中将其功能最大化地发挥出来,会让很多产品的生产变得轻松简单,同时还会减少很多人工以及工序转运时间。

下面我们列举一些数控冲床在“工序集约化”方面的一些应用实例。

实例1:数控冲床作为冲压落料加工

图8 小件落料模

图9 落料模

对于一些很小的钣金零件,如果使用数控冲床来加工,我们正常的做法都是使用小尺寸的冲孔模将其外轮廓通过若干次冲切出来。样品或小量生产我们平时并不觉得有什么问题,但是,如果我们发现这样的订单每月都有,那么我们就应该考虑,是不是要让其加工变得更简单?通常情况下,很多人会想到这样的小产品应该开一副冲压模。不过,现在很多钣金加工企业都没有普冲压力机,那么将其外发给有压力机的厂家加工吗?不需要,其实我们只要购入一套用于落料的数控冲床模具即可。所谓的数冲落料模是直接按照小零件的外形尺寸加工成数控冲床用的冲孔模具(图8 和图9)。将数控冲床模具安装在机床上,和平常的冲压加工一样,每冲切一次就加工出一个零件,我们唯一需要做的就是从数控冲床的废料箱中将零件拾拣出来。

数冲落料模有以下优点:

(1)相比于使用小刀具若干次冲切出来的方式,数冲落料模加工出来的产品没有接刀点,加工效率更高,材料利用率也非常高,几乎与普冲模加工无异。

(2)开模费用比普冲模具低。数冲模具的结构相比普冲模结构要简单,因此费用相对较低。

图10 防盗门上的锁安装孔

图11 锁安装孔外形

图12 运用数冲模具加工

(3)生产更柔性。普冲模加工一般需要一定批量,每次调模也需要时间。而数冲模,无论一次的生产批量是多少,只要生产过,在以后的生产中,只需随时调用程序,将模具安装在数控冲床上,装夹好板材,启动机器就可以了,需要多少就生产多少,非常便利。

(4)安全性更高。普通冲压在现代的生产中依然具有一定的危险性,需要专业的调模工来操作,而数冲加工则完全没有这方面的担心。

实例2:数控冲床减少冲压工序

图10 和图11 是我们常见的一个防盗门上装锁的长方形凸台成形。原本这个凸台成形加工是在数控冲床落料后,再使用冲压模具进行加工(每次都需要两人配合加工)。经过可行性评估后,厂家购入两套数控冲床成形模具(图12),在数控冲床上可以将凸台与门板的外形加工一起完成,节省了后续冲压的人工成本与搬运成本,同时还提升了加工的安全性。

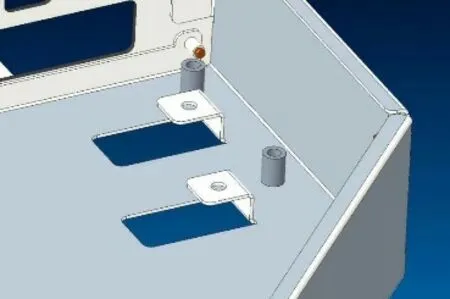

实例3:数控冲床作为折弯机使用

我们经常在很多钣金产品上看到这样一些成形特征:a)产品中间或边缘的一些长度较短的直角折边(图13、图14);b)产品中部或边缘的“Z”形折弯(图15);c)产品中部或边缘的段差折弯(图16)。

上述特征如果在下料后,使用折弯机去加工,会有以下的劣势:

(1)折弯定位容易偏斜,良品率很难保证。

(2)折弯效率很低,由于定位不易,折弯时需要格外注意,很难保证折弯的速度。

图13 零件中间的直角折弯朝上

图14 零件端部的直角折弯朝下

图15 零件中间的Z 折弯朝上

图16 零件端部的段差折弯朝下

图17 “Z”形折弯模具

图18 段差折弯模具

因此,如果我们换一种思路,将这样的成形特征进行评估,并采用数冲模具来加工,那么我们就只需要一套可以保证成形精度的模具(图17、图18),在每次批量加工前调出调试好的数冲加工程序,使用已经调试好的行程参数,就可以很轻松地将这些加工位置加工出来。

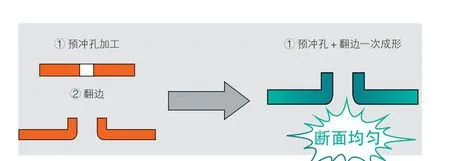

实例4:数控冲床上的无预孔加工

在钣金加工中,翻边加工是一种常见的加工特征。常见的翻边加工一般都需要先进行预冲孔,然后再使用翻边成形模来加工。但是很多钣金加工企业都会碰到翻边不准的问题,其原因不外乎是数控冲床的丝杠精度磨损严重或零件外形切边完成后板材变形,而在预冲孔后二次定位翻边时位置发生了细微变化(图19)。

对于这种在钣金加工中常见的加工形态,我们是否可以考虑将这个翻边前的预冲孔工步省略掉,而直接翻边?答案是肯定的。富士技研开发出的这种无预冲孔翻边模,可以实现上、下两种方向的无预孔翻边加工(图20、图21),其优点在于:

(1)预冲孔与翻边一次成形,不再像传统翻边模那样,要先冲预冲孔再冲翻边成形(图22)。

(2)翻边效果不再受数控冲床的二次定位影响,老旧机型照样不会翻斜翻偏。

图19 翻边偏心的困惑

图20 向下一工序无预冲翻边

图21 向上一工序无预冲翻边

图22 一工序无预冲翻边示意

(3)每个翻边少冲一次翻边预孔,减少数冲加工冲压工时,提高了冲切效率。

实例5:数控冲床上的复合加工

熟悉数控冲床加工的专业人士都知道,对于图23~图26 中的一些成形特征,在通常情况下,我们都需要使用两套以上的模具来完成。但是这样一来,在程序中的编排、模具调试时都会增加难度,并且由于二次定位的偏差隐患,两道成形的加工精度都会受影响,而增加不良的概率。

图23 向上凸包+向下翻边

图24 向下凸包+向上翻边

图25 向下冲桥+向上翻边

图 26 向上凸包+六角孔

图27 向下凸包+向上翻边一次成形

图28 向上凸包+向下翻边一次成形

图29 向上凸包+六角孔冲切一次成形

而如果采用复合成形的模具加工(图27~图29),那么上述的问题便可迎刃而解,还可在批量生产中提高加工效率。

实例6:减少后续连接点打磨的加工方式

图30 未去除的微连接点

图31 咬入式连接点模具

图32 咬入式连接点加工实际效果

上篇中讲到数控冲床在自动送料及无人生产方面已经有了很大的发展,但是目前的数控冲床自动冲切加工后全部堆垛在一起,其零件的分拣作业、毛刺与接点(图30)去除却是需要人工来进行处理的。不难想象,当我们的员工在次日早晨上班后面对着前一个晚上冲切好的几十上百张板材,不得不将一个个零件从板材上取下来会是怎样的心情?由于太多零件要取下来,接点的去除很有可能会有漏网之鱼,从而引起后工序或客户的投诉。因此,如何快速地分拣零件,并且尽可能减少接点的去除作业,也是有必要考虑的。

咬入式微连接模具(图31~图32)便是一种较好的解决方案,使用其作为微连接的预留模具,在后续分拣零件时,不但可以快速取料,而且零件边缘不需要打磨机或锉刀打磨,一定程度上缓解数冲自动化无人下料加工后去连接点的烦恼。

霁蓝地描金开光彩绘吉祥图

国宝清乾隆 霁蓝釉描金双耳瓶