助镀剂对304不锈钢热浸镀Al–x%Si–0.5%RE镀层的影响

2021-04-19姜峰刘祥玲索忠源吕海波

姜峰,刘祥玲,索忠源,吕海波

(吉林化工学院机电工程学院,吉林 吉林 132022)

热浸镀铝技术是将钢铁浸入到熔融的铝液中保温一定时间之后,使铝液在其表面进行相互扩散,从而在基材表面得到合金层[1-2]。热浸镀铝后,钢材表面的耐热性和耐磨性可显著提高[1,3-7]。当前石油化工、电厂行业中的过热器管线及换热器管线大多采用304不锈钢,由于输送的是高温高压流体和气体,因此在服役过程中,管线内壁易出现腐蚀、冲蚀、减薄、开裂等缺陷,最终导致出现“跑、冒、滴、漏”现象,严重时造成事故发生。采用低成本、无毒、环保的镀铝工艺在304不锈钢管线内、外表面形成致密、耐蚀、耐磨、抗高温的镀层,可提高管线在高温介质下的服役周期,降低更换成本。在热浸镀铝过程中,助镀是较为关键的步骤,若无合适的助镀剂,将无法获得连续、致密的镀铝层。当前,助镀剂的研究主要集中在以ZnCl2、NH4Cl、NaCl、K2ZrF6等盐溶液为主的配方上[8],关于上述助镀剂的成分选择和应用工艺方面还有待进一步探索。本文研究了不同助镀剂成分对304不锈钢热浸镀Al–x%Si–0.5%RE(x= 1, 3,6, 9)镀层的影响,为304不锈钢管线热浸镀铝的实际应用提供理论依据。

1 实验

1.1 材料

采用工业纯铝(99.7%)、结晶硅(99.5%)、Al–10%RE中间合金配制成Al–x%Si–0.5%RE镀铝液。助镀剂成分有 3 种:(1)15% NH4Cl + 35% ZnCl2;(2)25% NH4Cl + 25% ZnCl2;(3)20% NH4Cl + 30% ZnCl2。

1.2 实验方法及过程

用钢锯将304不锈钢材料割成尺寸约为10 mm × 10 mm × 5 mm的试样,随后在砂轮、砂纸上打磨,再在其端部嵌上一定长度的不锈钢丝,接着进行前处理:水洗→碱洗(20 g/L Na2SiO3+ 30 g/L Na2CO3+ 10 g/L NaOH,80 °C,10 min)除油→水洗(70 °C)→酸洗除锈[15%(体积分数)盐酸,室温,5 min]→水洗(70 °C)→助镀(分别采用上述3种不同助镀液,在90 °C处理15 min)→水洗→无水乙醇清洗→烘干。

浸镀铝合金的熔炼:首先按化学成分进行原材料配比并称重,将每批称好的工业纯铝块与结晶硅颗粒一同放在石墨坩埚底部,然后置于SG2-5-10型井式电阻炉中升温至780 °C左右,保温4 ~ 5 h,使合金中的硅颗粒充分溶解到铝合金液中。待硅颗粒溶解后,用钟罩将Al–10%RE中间合金压入合金熔体并保温20 min,之后取出石墨坩埚,用C2Cl6(添入量为所熔炼合金质量的0.5%)对合金熔体进行精炼、除气、除渣。接着再把坩埚放入电阻炉中,将预浸镀铝试样垂直放入镀铝液中进行浸镀,温度740 °C,保温10 min。将浸镀后的试样(如图1所示)放入JK-SX2-12-10N型箱式电阻炉中进行扩渗处理。扩渗工艺条件为:620 °C × 2 h + 820 °C × 5 h。最后取出试样进行金相试样制备,在TX-400V型金相显微镜下对浸镀扩渗后的试样镀层进行观察和拍照,用 JSM-6490LV型扫描电镜(SEM)进行组织形貌观察,又用RIGAKU公司的D/max-rA型X射线衍射仪(12 kW,CuKα辐射,波长1.540 5 nm)分析镀层的相结构及组成。

图1 304不锈钢试样热浸镀铝后的外观Figure 1 Appearance of hot-dip aluminized 304 stainless steel samples

2 结果与讨论

2.1 不同助镀剂对镀层厚度的影响

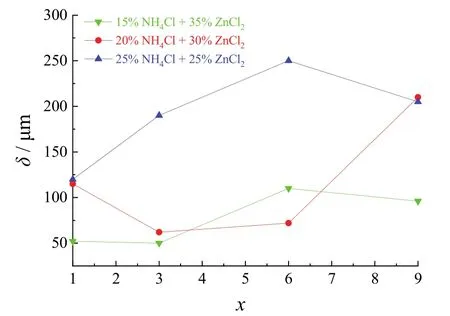

从图2可看出,在使用15% NH4Cl + 35% ZnCl2助镀的情况下,当硅含量增大到6%时,铝镀层厚度达到最大值,约为110 μm;在采用20% NH4Cl + 30% ZnCl2助镀的情况下,当硅含量9%时,铝镀层厚度显著增大,平均值达到210 μm;经25% NH4Cl + 25% ZnCl2助镀后,镀层厚度也是在硅含量为6%时最大,为250 μm左右,比采用其他助镀剂成分都要大。

图2 助镀剂对304不锈钢热浸镀Al–x%Si–0.5%RE镀层厚度的影响Figure 2 Effects of different fluxes on thickness of hot-dip Al–x%Si–0.5%RE coating on 304 stainless steel

2.2 不同助镀剂对镀层截面形貌的影响

从图3a中可明显看出,采用15% NH4Cl + 35% ZnCl2助镀时,镀铝层与基体之间的结合面呈曲线形,当Si含量为3%时,镀层与基体界面出现局部分层。用20% NH4Cl + 30% ZnCl2助镀的情况下,如图3b所示,在硅含量为1% ~ 3%的热浸镀铝液中得到的镀层与基体的结合面较为平直,而当Si含量为6% ~ 9%时,镀层与基体的结合面呈锯齿形,其镀层厚度出现明显的不均匀现象。图3c显示,经过25% NH4Cl +25% ZnCl2助镀后,从不同成分的浸镀液得到的镀层界面与基体的结合面较为平滑,呈直线形分布,且Si含量为6%时镀层厚度分布最均匀,无分层和不连续的现象。

图3 分别采用助镀剂15% NH4Cl + 35% ZnCl2(a)、20% NH4Cl + 30% ZnCl2(b)和25% NH4Cl + 25% ZnCl2(c)时在304不锈钢上获得的Al–x%Si–0.5%RE热浸镀层的截面形貌Figure 3 Cross-sectional morphologies of hot-dip Al–x%Si–0.5%RE coatings prepared on 304 stainless steels after fluxing with:(a) 15% NH4Cl + 35% ZnCl2; (b) 20% NH4Cl + 30% ZnCl2; and (c) 25% NH4Cl + 25% ZnCl2

综上可知,经25% NH4Cl + 25% ZnCl2助镀后,304不锈钢浸镀Al–x%Si–0.5%RE镀层厚度最大,且镀层厚度分布均匀,镀层与基体交界面平直、无分层,品质最好。

2.3 镀层的相结构与组成

对以25% NH4Cl + 25% ZnCl2助镀的304不锈钢浸镀Al–x%Si–0.5%RE合金试样,进行横断面磨削抛光后,采用扫描电镜观察到如图4所示的镀层形貌。采用X射线衍射分析镀铝层的外表层、次外层和内层的相结构,结果见图5。镀层的外表层由Al2O3、SiO2和α-Al组成,次外层由Al2O3、SiO2以及FeAl2、FeAl、Fe2Al5组成,内层则主要由Fe2Al5和FeAl3组成。铁铝扩渗层是通过Fe原子和Al原子在镀层与基体交界面上发生化学反应和热扩散而形成的[9-12]。在不锈钢热浸镀铝时,原铁铝界面上先发生元素扩散,生成低铁的Fe–Al合金层。在镀铝扩渗层中,高温时Al原子的活性增加,使铝原子不断向外表面扩散生成Al2O3,不断弥补高温状态下表面被破坏的Al2O3膜层。与此同时,Al又向304不锈钢的基体方向扩散,与Fe原子结合生成FeAl、FeAl和FeAl3相,使Fe2Al5相逐渐贫化成FeAl2和FeAl3,最终形成FeAl[7,10-13]。这些Fe–Al金属化合物的存在,使得304不锈钢基体与镀铝层之间形成良好的冶金结合[14],镀铝层不易从304钢表面脱落。

图4 经25% NH4Cl + 25% ZnCl2助镀后304不锈钢热浸镀Al–x%Si–0.5%RE镀层的截面形貌Figure 4 Cross-sectional morphology of hot-dip Al–x%Si–0.5%RE coating prepared on 304 stainless steel after fluxing with 25% NH4Cl + 25% ZnCl2

图5 图4中不同区域的XRD谱图Figure 5 XRD patterns of different regions in Figure 4

3 结论

考察了由NH4Cl和ZnCl2配成的3种不同成分的助镀液对304不锈钢热浸镀Al–x%Si–0.5%RE(x= 1,3, 6, 9)镀层的影响,得到如下结论:

(1) 304 不锈钢经 25% NH4Cl + 25% ZnCl2助镀后,在 740 °C 浸镀 10 min,并先后在 620 °C 与 820 °C分别扩渗2 h和5 h,得到均匀的镀铝层,其厚度约为250 μm,与基体的结合面较平直,且无分层和不连续的现象。

(2) 304不锈钢镀铝层的外表层由Al2O3、SiO2和α-Al组成,次外层由Al2O3、SiO2以及FeAl2、FeAl、Fe2Al5组成,内层主要由Fe2Al5和FeAl3组成。