余热锅炉低温过热器E3514 出口弯头开裂分析

2021-04-19张健王云

张 健 王 云

(1.中国石油兰州石化榆林化工有限公司;2.兰州理工大学材料科学与工程学院)

过热器出口管段钢类属于碳素钢,其弯头处极易发生开裂出现裂纹[1,2]。笔者通过对某石油化工厂尾气余热锅炉低温过热器出口开裂弯头内外壁取样,进行宏观检查、化学成分分析、力学性能分析、金相组织分析、断口分析和能谱分析,分析开裂原因,提出改进措施,保障尾气余热锅炉低温过热器的安全稳定运行。

1 基本情况

硫磺回收装置尾气余热锅炉低温过热器E3514 出口弯头的主要参数如下:

设计温度 420℃

操作温度 小于420℃

设计压力 4.5MPa

操作压力 3.0MPa

弯头材料 20G

规格 DN200mm

工作介质 蒸汽

2 检验检测

2.1 宏观检查

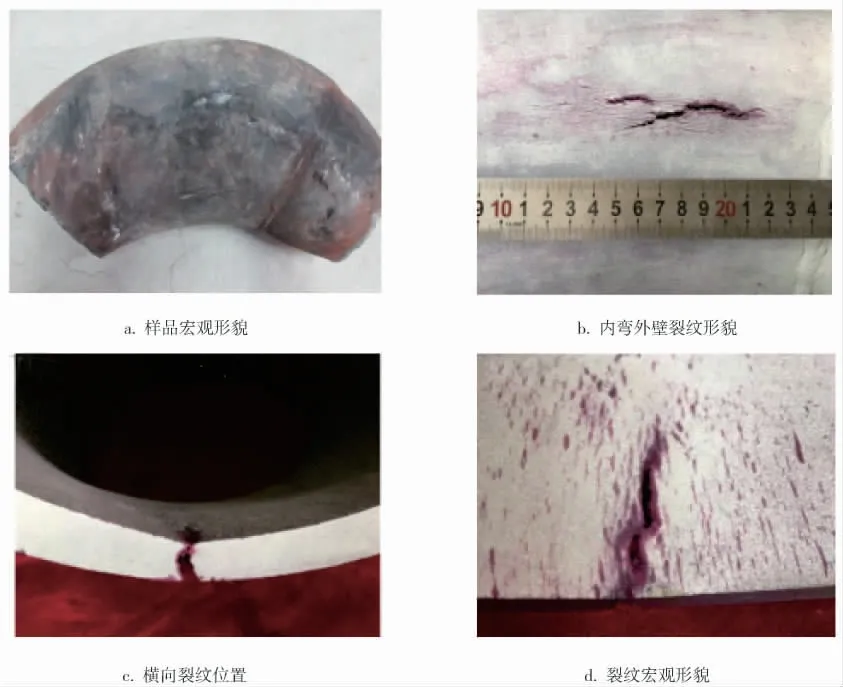

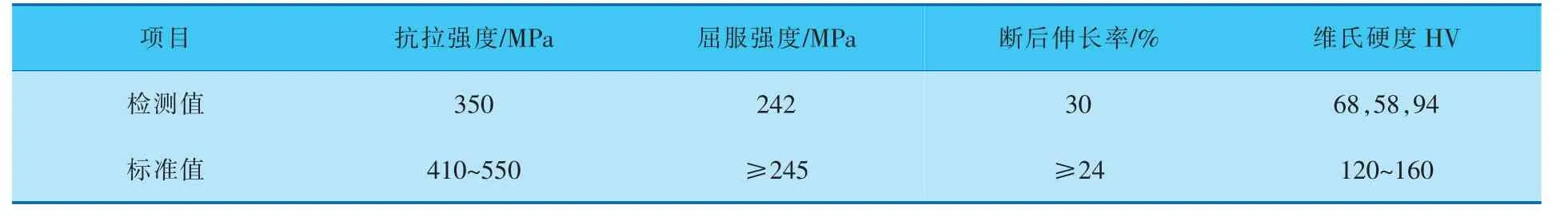

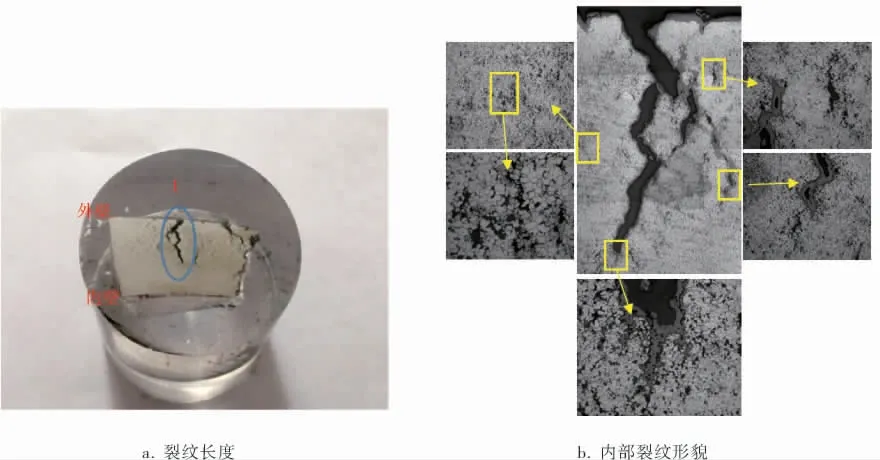

弯头表面无金属光泽,覆盖有大量黑褐色的腐蚀产物, 如图1a 所示; 将表面腐蚀产物去除后,进行PT 检查,如图1b 所示,可见内弯部位存在多条沿轴向扩展的裂纹,其中两条为穿透型裂纹,长度分别为70mm 和20mm;将弯头沿裂纹长度的1/2 处径向剖开, 可见内壁表面覆盖有褐色腐蚀产物,根据裂纹开口宽度可知,穿透裂纹由外壁向内壁扩展,如图1c 所示,同时外壁存在大量的未穿透轴向微裂纹,如图1d 所示;弯头背弯处内外表面PT 检测均未见裂纹。 宏观检查结果表明, 弯头内弯部位存在多条沿轴向扩展的裂纹,通过贯穿裂纹的开口宽度判断,裂纹由外壁向内壁扩展。

图1 裂纹位置及形貌

2.2 化学成分分析

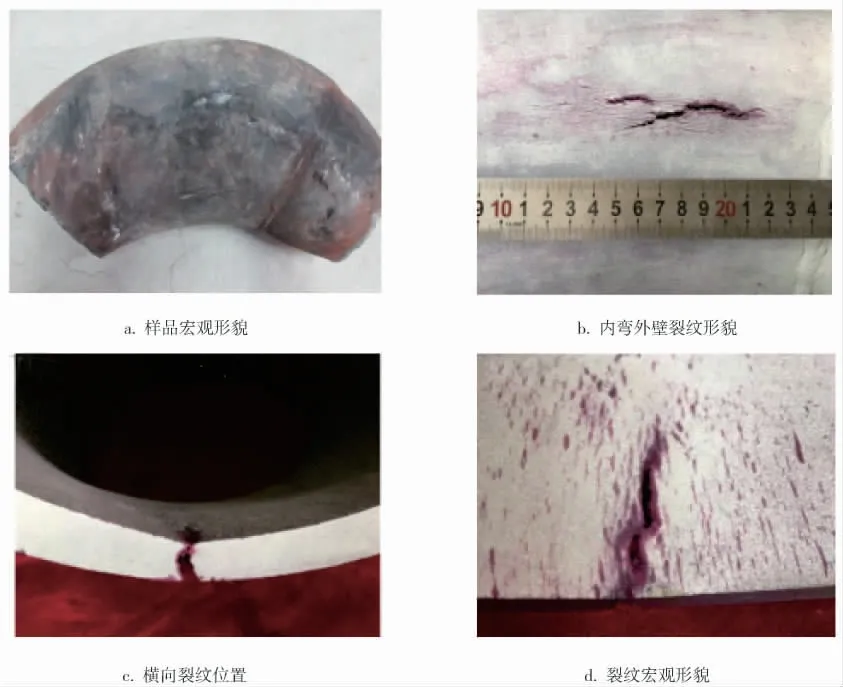

对弯头进行光谱分析,结果见表1,可以看出弯头材料的化学成分符合GB/T 5310—2017 对20G 材料的要求。

表1 弯头材料的化学成分 %

2.3 力学性能分析

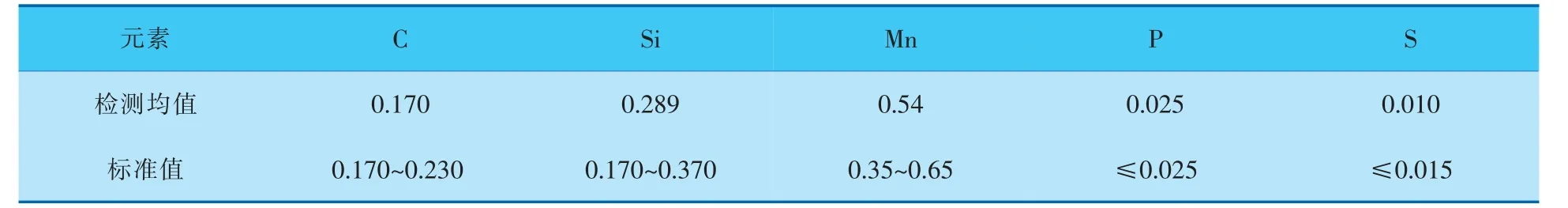

从弯头内弯处取样进行室温拉伸试验,结果见表2,可以看出,弯头的抗拉强度、屈服强度均不符合GB/T 5310—2017 对20G 材料的要求,强度降低,抵抗压力的能力减弱;样品内弯近外壁区、心部和近内壁区3 个部位的维氏硬度实测值低于GB/T 5310—2017 对20G 材料的要求,尤其近外壁区、心部的硬度,降低得更为严重。

表2 弯头材料的力学性能

2.4 金相组织分析

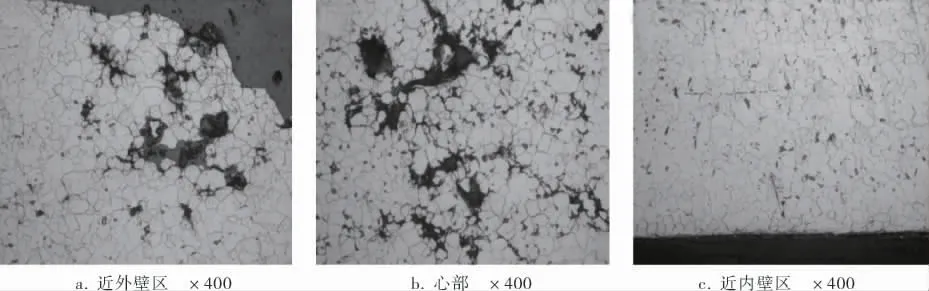

从弯头开裂部位截取金相试样进行显微组织观察。 位置1 处(图2a)的裂纹长度约为7mm,实际金属厚度明显小于1/2 壁厚。 弯头外壁存在灰色氧化层,且存在多条由外壁向内壁扩展的裂纹,20G 正火态正常组织为铁素体+珠光体,弯头金相组织为铁素体,整个截面铁素体晶界处存在大量黑色孔洞, 材质发生严重劣化, 如图2b 所示。

轴向截面显微组织形貌如图3 所示,可见该截面组织为铁素体,整个截面存在大量微裂纹和黑色孔洞, 其中近外壁区和心部较近内壁区严重。

2.5 断口分析及能谱分析

2.5.1 断口形貌分析

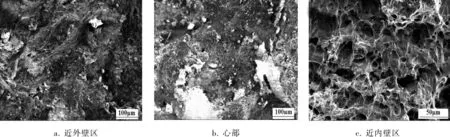

将裂纹尖端样品打开, 得到如图4a 所示的断口,裂纹断裂面呈黑色,灰色区域具有金属光泽,为人工打断区域。 金相样品裂纹显微组织抛光态下进行扫描电镜形貌分析,可见整个截面存 在大量黑色孔洞,与金相分析结果吻合(图4b)。

图2 金相样品裂纹显微组织

图3 金相样品轴向截面显微组织

图4 断口形貌及抛光态SEM 形貌

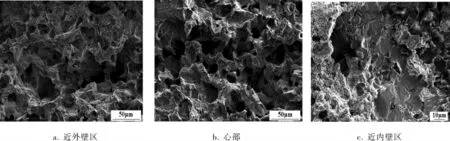

图5 为样品清洗前的断口形貌,近外壁区可见裂纹断裂面覆盖有大量的白色腐蚀产物,心部伴有球状氧化物,近内壁区的打断面呈现韧窝状形貌,为塑性开裂的特点。 清洗后的断口形貌如图6 所示,可见整个晶界存在大量孔洞,并且断口中存在层状的珠光体断裂形貌。

图5 样品清洗前的断口形貌

图6 样品清洗后的断口形貌

2.5.2 能谱分析

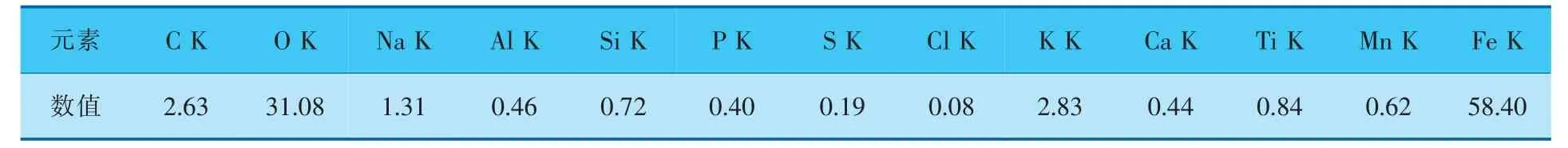

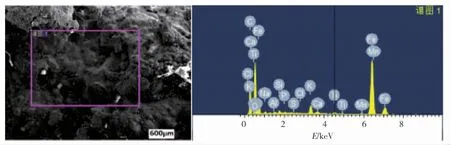

用X 射线能谱仪对断口表面的腐蚀产物进行能谱分析,结果见表3、图7。 由表3 可以看出,断口表面的腐蚀产物中伴有少量具有腐蚀性的S、Cl 元素;由图7 可以看出,腐蚀产物以氧化物为主。

表3 元素含量表 wt%

图7 断口表面能谱分析

3 讨论与分析

从裂纹处断面扫描电镜分析可见,断口晶界处存在大量的孔洞, 具有高温蠕变开裂的特征。根据API 571—2011,20G 发生蠕变的阈值温度为371℃,开裂弯头为余热锅炉出口第1 个弯头,在生产过程中,弯头在高于371℃下长时间运行,材料发生高温蠕变,组织发生劣化,产生大量的蠕变孔洞,珠光体已经完全消失[3]。

抗拉强度不符合标准要求,已降至标准要求下限的80%;材料硬度严重降低,机械性能整体下降,已无法满足现场工况的使用要求;弯头内弯处存在加工应力, 运行过程中存在工作应力,造成内弯部位是整个弯头的最薄弱区域。 受介质压力的作用, 材料产生蠕变孔洞连接后形成裂纹,导致弯头最终发生开裂。

4 结束语

余热锅炉低温过热器E3514 出口弯头由于使用温度过高,组织发生劣化,产生大量蠕变孔洞,最终导致开裂。 后续相关人员可根据材料失效原因,制定针对性的解决措施,以保证设备的长周期安全稳定运行。