高速转轴密封微间隙润滑气膜形成与影响因素研究

2021-04-19邹龙庆刘佳琪付海龙郭晰元

邹龙庆 刘佳琪 付海龙,b 王 玥 郭晰元

(东北石油大学a.机械科学与工程学院;b.环渤海能源研究院)

旋转轴密封在石油石化、航空航天、国防及机床工业等领域有着广泛的应用。 在高转速工况下,密封橡胶与高速轴干摩擦,加速橡胶磨损,导致密封失效。 机械系统中一旦出现密封失效,往往会带来重大安全事故。

针对高速转轴密封橡胶干摩擦问题,已有研究表明摩擦副无润滑介质时通常为粘着磨损[1,2],原油润滑条件下为湿磨粒磨损。 尽管对于橡胶磨损的量化已经有迟滞摩擦力计算方法[3],但该方法仅局限于单个微凸体接触分析;对于橡胶与转轴形成的微小柱面间隙描述还缺乏一定的理论支撑。 近年来,水润滑方法获得人们的广泛关注[4~6],但通常仅在正常转速范围内有效。 高速转轴润滑密封问题的特殊性在于:当旋转轴在高速旋转时, 橡胶大变形使得接触微间隙存在偏心,加之气体的粘性作用,环形间隙内润滑薄膜存在显著压差。 目前,气膜润滑作为界面润滑的有效手段逐渐引起人们的重视,在解决轴承干摩擦方面已取得显著成果[7~11]。 橡胶-高速轴间气膜润滑与轴承气膜润滑在机理上极其相似。 二者的共同特点在于:利用动压效应,形成足够的气膜刚度以达到润滑效果[12],但高速转轴密封因其特殊性,气膜润滑机理仍缺乏有效的文献支撑。 为此,笔者通过构建密封橡胶与轴柱面微间隙气膜模型, 利用螺旋槽结构设计获得气膜动压效应,通过有限元法对气膜形成条件与影响规律开展研究工作。

1 柱面微间隙气膜模型

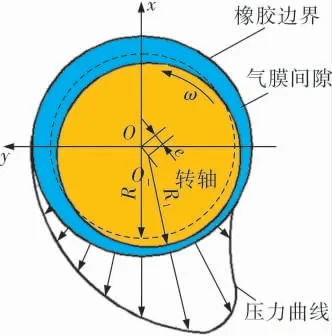

若橡胶与高速轴间可以产生气体润滑,则需要两表面间具有收敛楔形间隙且气体具有粘度。其原理为:当轴达到一定旋转速度时,气体由于粘性作用,被从橡胶与轴配合面间楔形间隙的大口带至小口,气体被挤压,产生压力,形成气体动压效应。 橡胶与高速轴两表面相互分离,如图1所示。 当高速轴开始运转时,橡胶表面的变形使之与轴具有一定偏心,使得间隙中气体呈收敛楔形分布。 气体被高速轴从收敛楔形间隙的大口带至小口,形成气楔,基于气体动压原理,橡胶与高速轴间产生气体动压效应。

图1 旋转流体动压原理及偏心率引起动压分布示意图

此时,若橡胶表面有微小螺旋槽结构,当轴高速旋转时,由于泵送效应[13],螺旋槽将高压侧气体吸入槽腔内,气体再次被压缩并产生气膜压力,气体动压效应增强。 当达到足够高的旋转速度时,气膜压力与外部载荷平衡,橡胶与高速轴之间分离,保持相对动平衡状态,从而实现气膜润滑。

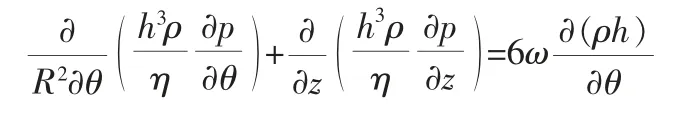

引入柱坐标下稳态等温雷诺方程[11]:

式中 h——气膜厚度;

p——气膜压力;

R——转轴半径;

θ——极坐标;

η——气体粘度;

ρ——气体密度;

ω——角速度。

2 数值模拟分析

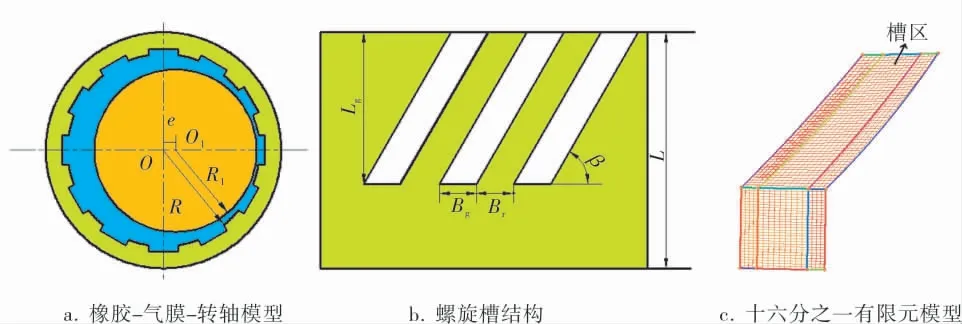

为了充分表述橡胶与高速轴接触过程中干摩擦力学行为,以有限元法为基础,借助Fluent软件对不同偏心设计和螺旋槽结构参数进行仿真分析,以获得气膜形成条件与影响规律。

2.1 有限元模型建立

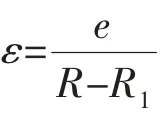

橡胶与高速轴有限元模型的具体参数为:高速轴外径40mm,橡胶内表面半径40mm,气膜厚度20μm,为进行有限元仿真,预留出气膜厚度,使轴径R1=39.98mm。 橡胶内表面螺旋槽参数为:密封宽度L=50mm;螺旋角β=50°;槽深Hg=15mm;槽宽比γ=1;槽数Ng=16;槽长比λ=0.6;偏心率ε=0.5。其中,轴为45号钢,橡胶选用丁腈橡胶,气体介质为空气。

图2 柱面螺旋槽气膜密封结构

2.2 网格划分

网格划分是有限元仿真中的重要步骤,高质量网格可使计算结果更加准确。 橡胶与高速轴密封在有限元模型网格划分过程中具有较高的要求。 其难度在于:密封宽度与气膜厚度量级相差1 000多倍,划分非结构网格会导致网格数量巨大甚至无法划分成功; 且气膜为螺旋槽偏心结构,无法利用二维模型或对称模型,通过减少网格数量的方法进行网格划分。 因此,气膜模型需划分结构网格。 由于量级相差过大,在非线性计算过程中容易造成极大的误差,需对模型进行必要的修复。 修复时,将模型分为气膜外部与气膜内部,利用偏移功能,针对不同偏心率的模型,可以减少修复次数,提高效率。 气膜与螺旋槽结构在尺寸上存在大量级差异, 需要运用ICEM特有的block技术,将结构进行切割。 首先按照几何拓扑模型要求,将整个模型分为n块,建立映射关系,再将几何模型与block之间一一对应后生成网格。为防止节点设置网格畸变, 气膜径向设置为4层网格,并在螺旋槽区进行网格加密。 检查网格质量均在0.4以上,符合计算要求[14]。

2.3 基本假设

根据流体力学理论,考虑密封橡胶与高速轴之间的结构和工况, 对气膜进行流场分析时,做出如下假设:气体与橡胶之间无渗透效应;密封间隙内气体为理想气体, 符合牛顿流体特点;忽略密封间隙内气体的体积力和惯性力对流场的影响;流场内流体密度和粘度不变;间隙内流体与橡胶内表面无相对滑动。

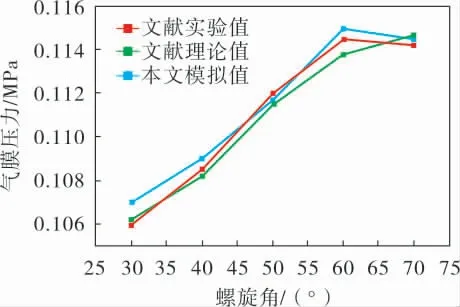

2.4 计算模型可靠性验证

为验证文中仿真方法的可靠性,采用基于与模型相似的气体螺旋槽环形密封进行计算,并与文献[15]的研究结果进行对比。 对圆柱型气体螺旋槽密封进行仿真试验时,所用的螺旋槽气体环形密封尺寸为:槽宽比γ=0.5,槽深比H=3,槽数Ng=16,槽长比λ=1;转速与半径间隙比z=3.43;转轴半径R=20mm;密封宽度L=19mm。 将数值模拟计算结果与文献[15]中的实验值、理论值进行对比,结果如图3所示。 气膜压力随螺旋角的变化趋势具有良好的一致性,其误差不超过0.4%,所以文中仿真方法具有可靠性。

图3 模拟值与文献[15]实验值、理论值对比图

3 计算结果及讨论

由柱面微间隙气膜模型可知,偏心率和螺旋槽分别为产生和增强气膜压力的必要条件。 当高速轴旋转时,气体在橡胶与高速轴间偏心所产生的收敛楔形间隙内不断被挤压;导致气体内部压力升高,产生动压效应;同时,高压侧的气体被螺旋槽吸入槽内,气体被槽吸入的越多,压缩就越严重,气膜压力就越大。 因此,需要开展不同偏心率和螺旋槽参数影响规律研究。

3.1 偏心率对气膜压力的影响

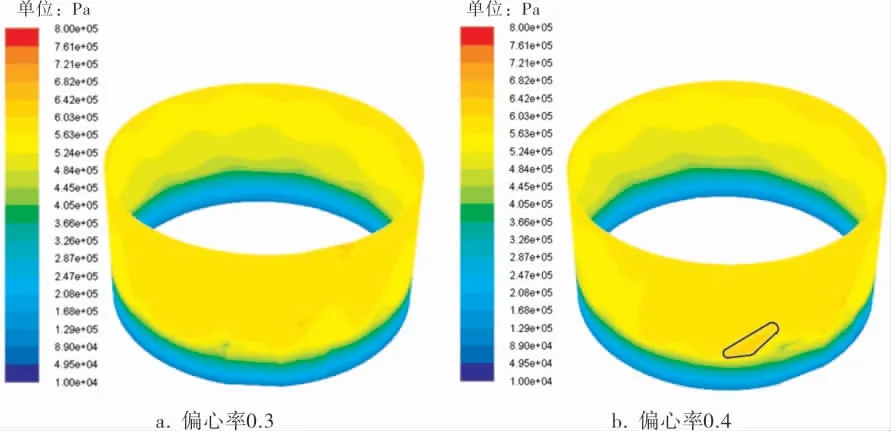

建立偏心率为0.3~0.8时的有限元模型,ICEM划分网格后, 利用Fluent计算并得到气膜压力分布(图4)。

系统给定压力为0.6MPa,所以气膜压力大于0.6MPa的区域均代表有气膜压力产生。 如图4中,橙色代表该区域压力大于系统给定压力,动压形成区用黑色框线区分。 由图可知橙色区域逐渐形成,且在橙色区域底部颜色逐渐加深,红色区域出现在橙色区域底端。 其意义为该区域内气膜压力逐渐升高且升高范围逐渐扩大, 代表气体动压效应逐渐生成, 气膜压力从压力入口至槽底径处逐渐增大。 最终气膜压力最大处出现在最薄螺旋槽底端。 其原因在于随着偏心率的增加,气膜最薄处越来越薄,挤压效应更加显著,气体动压效应越来越明显, 由于气体逐渐被螺旋槽吸入,螺旋槽底部气体压缩率最大,所以气体压力最大处出现在螺旋槽底端。 由此可以推出结论:螺旋槽结构相同时,偏心率越大,气膜压力越大,气体动压效应越明显。 最大压力生成在螺旋槽底部。

图4 不同偏心率下密封气膜压力对比图

从气膜压力云图中可以看出偏心率0.3~0.4时,气膜压力没有明显提升,偏心率0.4以后随着偏心率的增加,气膜压力显著提高,由于在偏心率为0.5及以后动压形成情况较好, 鉴于实际工况,偏心率越大槽区越薄越难加工,所以后续模型以偏心率0.5进行计算。

3.2 螺旋槽参数对气膜压力的影响

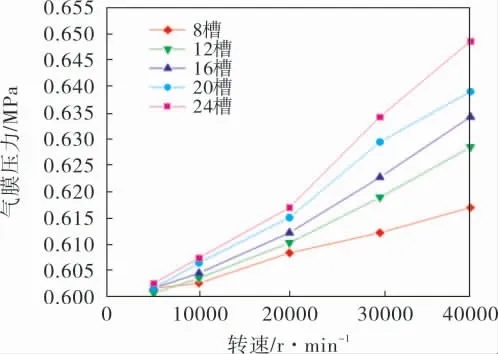

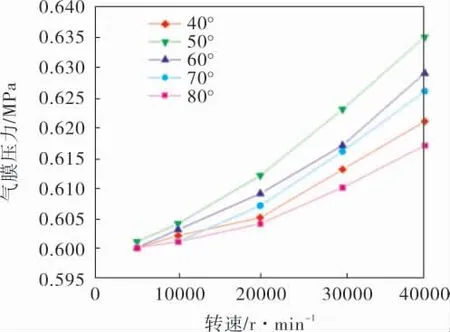

图5、6显示出了不同转速下的气膜压力,随着转速的升高,高速轴的旋转形成的Couette流越来越明显,气体动压效应也越来越明显。 当转速为10 000r/min时, 出现微小的气体动压效应,而当转速为20 000r/min时气体动压效应也已很明显。 可见在不同转速下的气体动压效应不同,高转速时气体动压效应很明显,低转速时动压效应不是很明显。 随着转速的增大,气膜压力不断增大,在低转速时气膜压力增长比较缓慢,当转速高于20 000r/min时,气膜压力增长较快,这是因为高转速时气体动压效应不断增强,流体运动产生的动压力逐渐升高。 由于气体动压效应由偏心率与螺旋槽共同作用而形成,所以后续讨论螺旋槽参数对结果是否有影响。

图5 不同转速和螺旋槽数下气膜压力

图6 不同转速和螺旋角下气膜压力

在网格划分过程中,O形网格初始形状为一个正方形, 且在切割网格的过程中为对称切割,所以螺旋槽个数为4的倍数时, 块映射关系更加简单。 为利于网格划分,选用螺旋槽数为4的倍数时在不同转速下进行仿真计算,共仿真5组。 由图5分析可知:当转速较低时,无论槽数多少,气体动压效果都不够明显,随着转速的增加,槽数越多,动压效应越明显,经分析,在高速旋转下,随槽数的增加,气体的泵送效应增强,使动压效果显著增强,当槽数大于12时,泵送效应逐渐稳定,气体动压增长速度逐渐减缓。

分析图6可知,当螺旋角小于50°时,在相同的转速下,气膜压力逐渐升高;螺旋角大于50°以后,随着角度的增加,气膜压力逐渐降低,所以在螺旋角为50°时,气膜压力达到最大。 经分析:当螺旋角过大时,螺旋槽曲率过大,泄漏量逐渐增大,动压效应逐渐减弱。

4 结束语

针对高转速轴密封,为获得最佳气体动压效应,笔者改变柱状摩擦副接触面结构,建立不同偏心率和螺旋槽的气膜模型,通过ICEM修复气膜模型并进行结构网格划分;笔者提出的修复方法减少了网格数量, 并在保证网格质量的前提下,得出合适的网格数量以提升运算速度。 利用Fluent进行计算,通过改变柱状摩擦副接触面偏心率并在橡胶内壁构建螺旋槽,得出偏心率和螺旋槽结构对气膜压力的影响。 研究表明:在高速转轴密封中,若橡胶与高速轴间具有偏心且橡胶表面开有螺旋槽,当高速轴达到一定转速后可产生气膜压力,起到气膜润滑作用。 在实际情况中,密封橡胶会因为系统压力导致变形而产生偏心。 结论也说明适当调整密封橡胶内表面螺旋槽结构,可以有效改善橡胶-转轴接触界面摩擦磨损。