基于UG NX软件的注塑模具设计

2021-04-19陈桂华刘玉敏

陈桂华,刘玉敏

(漯河职业技术学院,河南 漯河462000)

0 引言

随着科技的进步,产品对模具的精度的要求越来越高,以前的塑料模具设计方法已不能满足高质量、高精度的设计需求。如pro/e、计算机辅助制图(CAD)、UG NX、计算机辅助工程(CAE)等软件不断更新与升级,为注塑模具的设计、开发提供了更多的可能性,这些技术已成为提高塑料产品质量与精度的最理想的途径。UG NX软件不仅运用方便,而且可以与CAD/CAE/CAM软件的数据库进行对应数据的相互传输,使得塑件建模与成型过程的分析更易于实现;UG NX能够实现复杂塑件的建模与分析,能够完成从最初设计到最终成型的分析,并且分析的数据比较准确。近年来,由于UG NX强大的设计功能,已经成为模具行业三维设计的一个主流应用。

1 产品工艺分析

1.1 材料分析

以电子产品的外壳为例,从使用角度分析,产品必须具备一定的实用性能,包括良好的机械强度和一定的抗摔能力,以免在挤压和意外摔打时不至于损坏,此外产品的外形有一定的美观性要求,能够吸引顾客,这就要考虑所选材料在成型时的色泽。能满足以上性能的塑料材质有多种,但从材料的来源以及材料的成本考虑,ABS更适合些。ABS是目前世界上应用最广泛的材料,它的来源广、成本低,符合塑料成型的经济性要求。因此,在选用材料时,考虑采用ABS,并且作为电子产品的一个外壳后盖,ABS能满足其使用性能和成型特性。

1.2 塑件体积及质量计算

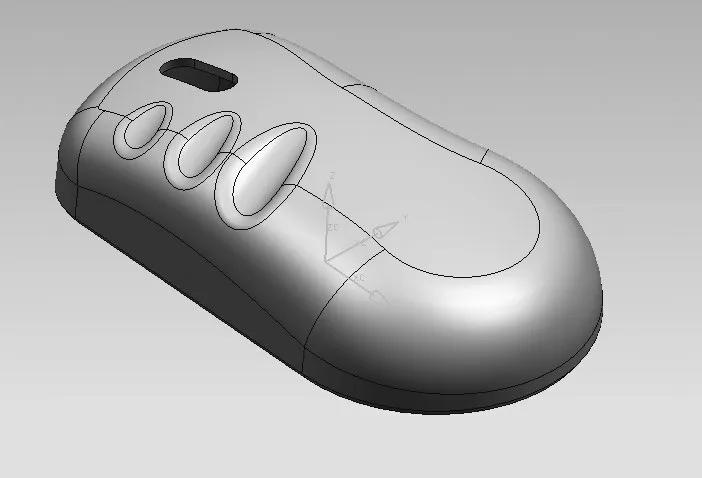

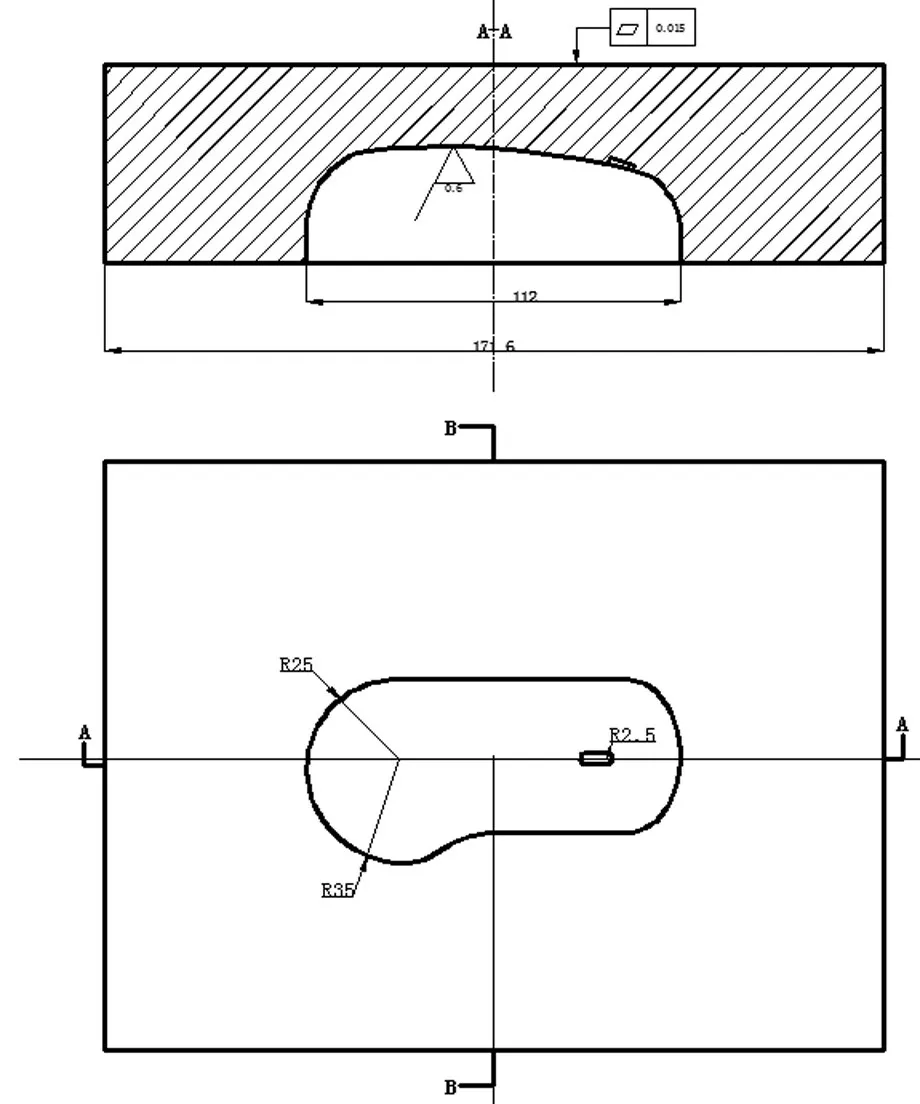

通过UG NX软件的曲面造型和抽壳、编辑等工具建立产品3D 模型,用软件分析工具得出分析数据,该塑料产品质量m1=24.32 g,塑件的体积v1=23.16 cm3,塑件的外形如图1所示。

图1 塑件图

2 模具结构设计

2.1 确定分型面和型腔数目

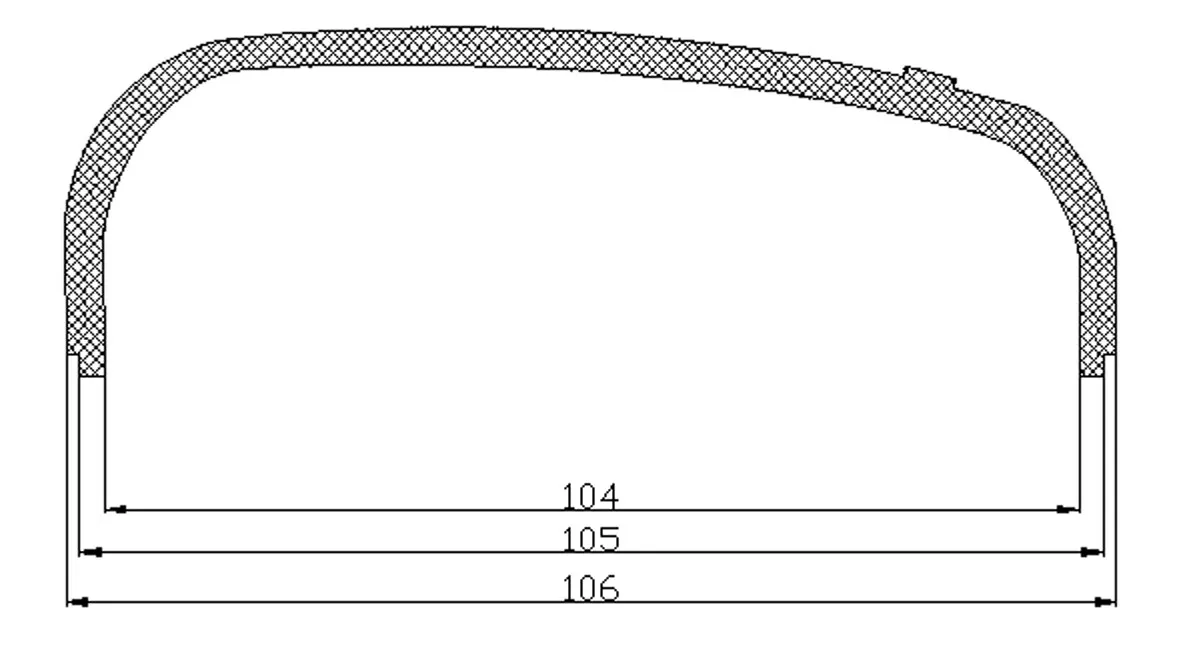

该产品端面形状均匀,依据分型面选择原则确定最大截面处为分型面位置(见图2)。

图2 塑件图

2.2 型腔的数量和排列方式的确定

根据最大注塑量计算型腔的数目,可得以下计算公式:

其中,G为注塑机的最大注塑量;W2为浇注系统的凝料体积,经计算W2=2.89 cm3;W1为单件制品的体积,W1=23.161 cm3。

根据上面的计算结果,考虑产品的尺寸大小和精度要求,这里选一模两腔。

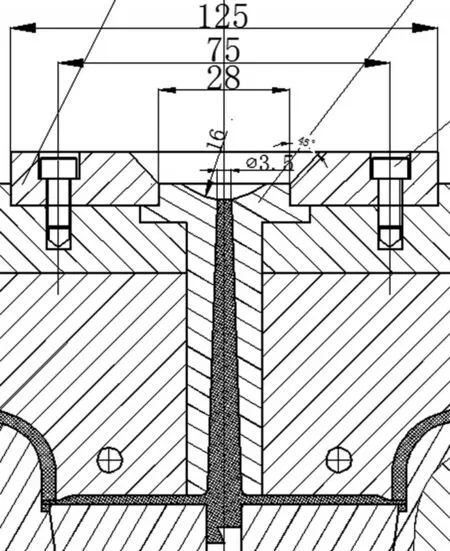

2.3 浇注系统设计

主流道的一端与注塑机的喷嘴频繁发生摩擦,很容易造成过度磨损而失效,不但要选择耐磨性较好的材料,而且要设计成可以更换和拆卸的形式,这样在损坏时就可以用相同的部件替换。在材料选择方面,应该选择优质的钢材并通过必要热处理如渗氮、淬火等,以此来达到预定的要求。此处,选择钢材为TA8,通过热处理硬度达到50~55HRC,如图3所示。

图3 主流道与分流道

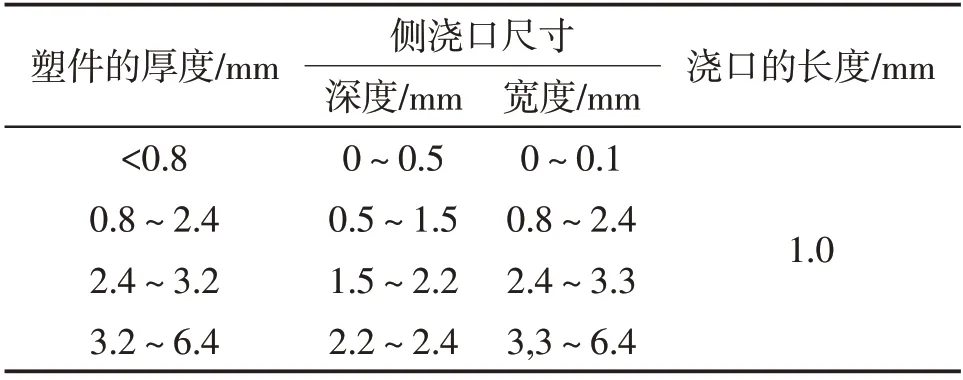

该模具是中小型塑件的多型腔模具,通过分析这里选用侧浇口,由于侧浇口的种类很多,查阅《注塑模具设计实用教程》常用的经验数据如表1所示。

表1 根据塑件壁厚选择浇口尺寸

由表1 可查得浇口的尺寸:深度1.4 mm;宽度2.0 mm;长度L=2.4 mm。

2.4 成型零部件结构设计

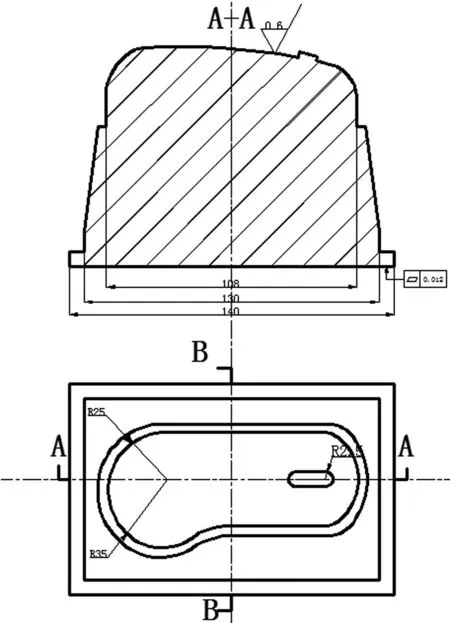

凹模是成型制品的外表面的成型零件。依据产品的结构分析,这里采用整体嵌入式凹模。凹模的形状如图4所示。

图4 凹模

凸模的结构设计(型芯)。考虑到在设计水路时加工冷却水孔的方便,采用组合式型芯。因塑件的包紧力较大,所以设在动模部分。凸模的形状如图5所示。

2.5 脱模推出机构的设计

注射成型的每一环节,都必须使塑件从模具的凹模中或型芯上脱出,模具中这种脱出塑件的机构称为脱模机构。脱模机构的作用是完成塑件的脱出、取出两个动作。

推出方式的确定:本品为薄壁塑件,且形状为不规则的曲面,如用推杆有可能会在推出时受力不均,从而导致塑件变形。考虑到推件板要求推出面积大、推力均匀,以及塑件不易变形、表面无推出痕迹、结构简单,故选用推件板较为保险。推件板的结构形式如图6所示。

图5 凸模

图6 推板

2.6 冷却系统结构形式的设计

凹模冷却方式:冷却水路应能使塑件迅速、均匀冷却。此外,还应使管道的加工尽量简单,保证模具的热平衡,使制品收缩均匀。此塑件外形较为简单,无特殊的结构,可采用简单的循环冷却方式。冷却水路布置在凹模下方距离凹模10 mm处,冷却水管直径为6 mm,一腔3根。

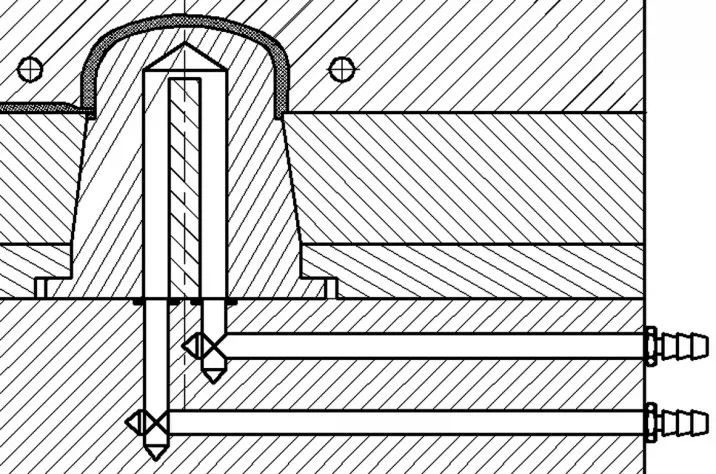

凸模冷却方式:型芯内的温度对塑件冷却的影响比凹模大得多,在一般情况下,型芯的冷却要比凹模的冷却更为重要,故型芯的冷却在整个冷却过程中需要认真考虑;该凸模的结构简单,且塑件的工艺要求不高,故可将该水路布置为串联形式。该冷却水路的布置如图7所示。首先在凸模内钻一个大孔,然后加入一块导流板(隔片),取大孔的直径为30 mm,导流板的厚度15 mm、高度取85 mm,导流板以焊接的形式固定。水路以串联的形式经过型芯的内部,水路经过型芯与动模板的结合面处用密封圈密封。水路直径取6 mm,大孔顶部距型芯表面的距离为11 mm。

图7 凸模冷却方式

3 模具装配

依据模具结构和尺寸以及校核的结果,利用建好的鼠标壳3D模型,启动UG模具设计模块,首先按照模具设计步骤创建鼠标壳分型面、分型线,分模生成成型零部件,加载标准模架,开型腔孔、型芯孔;然后从软件自带标准件零件库中选择合适的浇口套,开设分流道和浇口,布置冷却系统,加载推杆并开孔;最后完成模具总装图,转出2D剖视图(图8)。

图8 鼠标模具装配图