铝合金管材晶粒度的细化研究

2021-04-19王义斌武维煜

王义斌,武维煜,潘 岩,杨 明

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

6063属于低合金成分Al-Mg-Si系高塑性合金,6063铝合金主要强化相为Mg2Si,属于可热处理强化铝合金[1-2],具有良好的热塑性、可焊性、抗腐蚀性能以及无应力腐蚀倾向,主要应用在汽车框架等需要折弯冲压等部位[3-4]。随着汽车制造技术的高速发展,铝合金以其质量轻、强度适中、高吸能等众多优点,越来越多的应用在汽车结构件方面[5],对于传统的6063合金提出了更多的性能要求,特别是晶粒度方面的需求,向更加细小均匀方向发展。目前在国内铝挤压行业,6063铝合金由于其本身化学成分的限定,决定了其晶粒尺寸水平基本在200μm左右,很难达到100μm以下的国外客户要求,严重制约了我国高端铝管材的出口。

1 开发目标

管材规格为直径60mm,壁厚为5mm,要求T4状态下屈服强度达60MPa~80MPa,抗拉强度达130MPa~170MPa,断后延伸率≥23%,同时平均晶粒尺寸≤100μm。我公司采用铸棒高温短时的均质制度,同时挤压使用低温快速的工艺,配合模具去掉前室的设计方式来满足客户的各项标准要求。

2 试验材料与方法

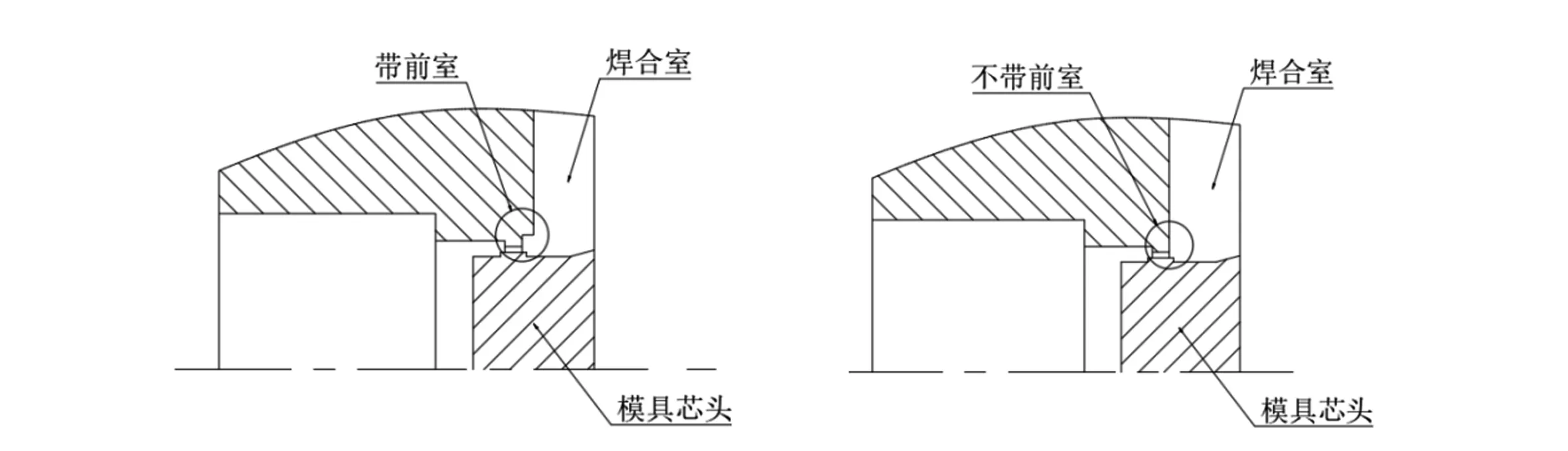

采用Φ60mm×5mm圆管管材,整体工艺流程为,铸棒的均质→模具、挤压筒、铸棒的加热→挤压→冷却→拉伸矫直→成品锯切→性能检测。铸棒均质方案选择560℃×8h与580℃×5h两种均质制度,为方便进行对比,同时对未均质的铸棒也进行电导率及硬度检测。模具设计方案选择下模带前室与不带前室两种方法(图1)。

(a)模具设计带前室 (b)模具无前室设计

挤压工艺设计选择高温慢速与低温高速两种方式,通过不同的工艺参数路径,制备满足性能要求的产品。采用ARL-MA283直读光谱仪对管材合金成分进行定量分析(表1)。依照GB/T3246.1-2012的要求,取样尺寸为25mm×15mm×15mm,检测面为垂直于挤压方向的横截面即15mm×15mm面,进行磨制、抛光、腐蚀后,使用万能研究级倒置式材料显微镜观察不同工艺条件下管材平均晶粒尺寸。使用SMP-10电导率检测仪,在20±3℃条件下对不同均质制度的铸棒电导率进行检测。使用瑞士恩斯特omnitest布氏硬度检测仪,对不同均质制度铸棒进行检测。使用AG-X 100KN电子万能试验机检测不同工艺条件下的力学性能。

表1 6063铝合金材料成分 (质量分数,%)

3 试验结果分析

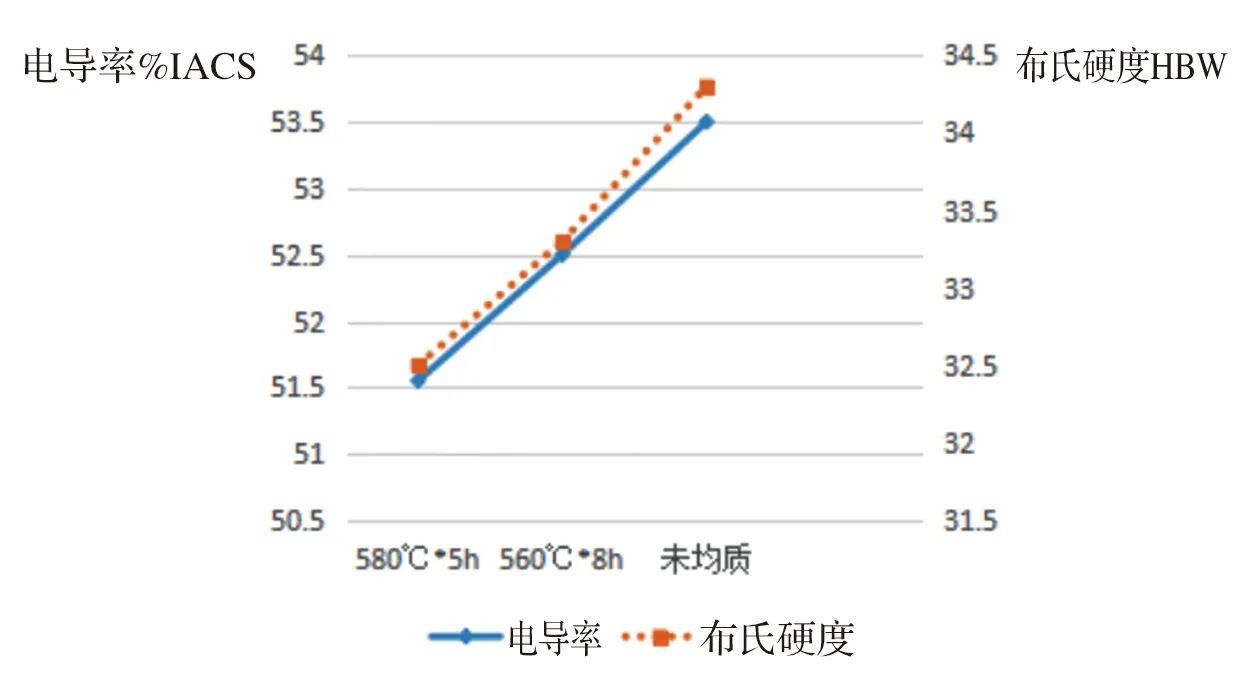

3.1 铸棒分析

对两种均质制度处理后的铸棒进行电导率、布氏硬度及晶粒度检测,如图2和图3所示。可知,高温短时均质(580℃×5h)相比于中温长时(560℃×8h)及未均质的铸棒电导率和硬度都要低,有很好的匹配性。铸棒的均质过程主要是一个非平衡过剩相的溶解过程,溶解进基体越充分其溶质浓度就越高,晶格畸变相对增加,使基体点阵中的电子散射源的数量和密度增加,导电电子的平均自由程减小,因而电导率降低[8],从而说明高温短时均质制度已使非平衡过剩相充分溶解,铸棒均质充分,同时其硬度较低,有很好的可挤压性。虽然580℃均质的温度比560℃要高,但其均质时间较短,晶粒长大的程度也不高。由图3可见,高温短时均质后铸棒本身的晶粒尺寸相比中温长时均质的要小,虽然未均质的铸棒晶粒相对更小些,但其硬度较高致使其可挤压性差,因此接下来的试验不会采用未均质的铸棒。在挤压管材的生产过程中,晶粒尺寸方面具有遗传性,采用较小晶粒尺寸的铸棒有利于生产出晶粒细小的管材产品。

图2 不同均质制度下铸棒的电导率及硬度

(a)580℃×5h,平均晶粒度120μm;(b) 560℃×8h,平均晶粒度135μm;(c) 未均质,平均晶粒度115μm

3.2 管材分析

管材的整体生产试验方式主要为三种变量,分别为均质制度、模具设计方式及挤压工艺三方面,试验工艺参数及结果见表2。第一阶段试验首先采用的是中温长时均质,模具带前室的设计方式配合高温慢速及低温高速的挤压工艺,由平均晶粒尺寸可以看出,其晶粒均较大(200μm左右)。调整模具设计方式后其平均晶粒减少到150μm左右,说明去掉模具前室,减少模具变形量后可使挤压管材的晶粒减少,同时可以看出低温高速的挤压工艺晶粒尺寸要明显好于高温低速;较低的铸棒温度可减少晶粒长大的驱动力,配合高的挤压速度可使铸棒晶粒得到成分的破碎,并且迅速进行淬火在高温停留的时间短,晶粒不易长大[6],达到细化晶粒的作用,不同工艺条件下的平均晶粒度如图4所示。

表2 不同工艺条件的试验参数

(a)560℃×8h,带前室,高温慢速,205μm; (b)560℃×8h,带前室,低温高速,185μm;(c)560℃×8h,无前室,高温慢速 160μm;(d)560℃×8h,无前室,低温高速,140μm;(e)580℃×5h,无前室,高温慢速,120μm;(f) 580℃×5h,无前室,低温高速,90μm

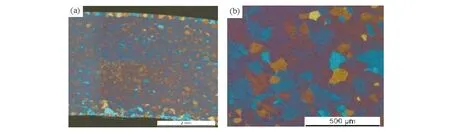

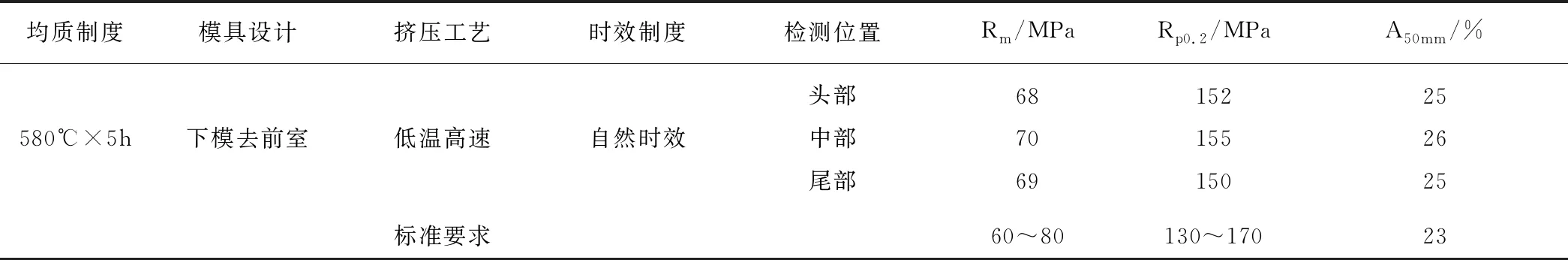

通过第一阶段试验可以得出,模具去前室的设计方式及低温高速的挤压工艺均有利于减少平均晶粒尺寸。结合铸棒分析结果制定了第二阶段整体生产工艺,该阶段试验铸棒采用高温短时的均质制度,配合下模去前室设计及低温高速的挤压工艺,成功生产出平均晶粒尺寸为90μm的挤压管材,平均晶粒度如图5所示(客户检测结果)。同时检测该工艺下整个管材的头中尾三个位置的力学性能,其均满足T4状态下铝合金管材力学性能的标准要求,力学性能结果见表3。

(a)全壁厚晶粒;(b) 平均晶粒度90μm

表3 材料的力学性能

4 结论

(1)铸棒采用580℃×5h的高温短时均质制度,组织中过剩相得到充分溶解,硬度相对较低,具有较好的可挤压性,而且较短的保温时间可使铸棒的晶粒尺寸相对较小,铸棒晶粒尺寸较小有利于生产出晶粒细小的管材产品。

(2)模具去前室的设计方式可以减少金属在模具中的流动及变形量,有利于减小平均晶粒尺寸。

(3)挤压工艺采用低温高速的生产方式,较低的铸棒温度可减少晶粒长大的驱动力,配合高的挤压速度可使铸棒晶粒得到成分的破碎,达到细化晶粒的作用。