煅烧温度对天然水硬石灰物理力学特性影响研究

2021-04-18刘广英郭向宇戴仕炳戴仕宝满晓磊

刘广英,郭向宇,戴仕炳,戴仕宝,满晓磊

(1.滁州学院土木与建筑工程学院,滁州 239000;2.同济大学建筑与城市规划学院,上海 200092)

0 引 言

在过去三四十年间,水泥大量用于文物遗产保护领域,但由于其高强、低透气性、高水溶盐等特点,且存在与古建原材料不兼容的问题,使水泥对文物的伤害远大于保护[1]。气硬性石灰具有较好兼容性,但在强度、耐久性等方面达不到保护的要求,且其固化较慢,施工周期长,达不到当代工程施工要求[2]。2006年为了抢修广西左江花山岩画,中国遗产文化研究院首次将天然水硬石灰(natural hydraulic lime,NHL)引入国内,应用表明天然水硬石灰因具有足够的强度、优良的施工性、低弹性模量、低水溶盐、较高的吸水率和透气性,成为良好建成遗产修复材料[3]。

天然水硬石灰是用含一定泥质或硅质成分的石灰石直接煅烧而成[4],因此合适的煅烧温度是制备天然水硬石灰的关键。国内对天然水硬石灰的研究虽然起步较晚,但在煅烧温度对其成分影响方面的研究已经取得一定成果。赵林毅等[5]在700~1 400 ℃下煅烧料礓石和阿嘎土时发现煅烧产物既有气硬性成分CaO,又有水硬性成分β-CaSiO3和Ca2Al2Si2O8,且随煅烧温度升高,CaO含量先增加后降低,β-CaSiO3和Ca2Al2Si2O8含量逐渐增加。罗凯[6]在950~1 200 ℃下煅烧高硅石灰石尾矿制备天然水硬石灰时发现,水硬性组分随煅烧温度的升高而不断增加。刘泽等[7]在900~1 300 ℃下煅烧水泥用石灰岩制备天然水硬石灰时发现,1 100~1 300 ℃时煅烧产物中含有β-C2S,且1 300 ℃时有C3S生成。沈雪飞等[8]以铅锌尾矿为原料制备天然水硬石灰时发现,生料压块经1 000 ℃×3 h(煅烧温度×煅烧时间)比生料成球经1 100 ℃×5 h煅烧更容易生成Ca2SiO4。但目前关于煅烧温度与天然水硬石灰物理力学性能之间关系研究还很少,因此本文利用寒武纪灰岩制备天然水硬石灰,研究煅烧温度对其物理力学性能影响。

1 实 验

1.1 原 料

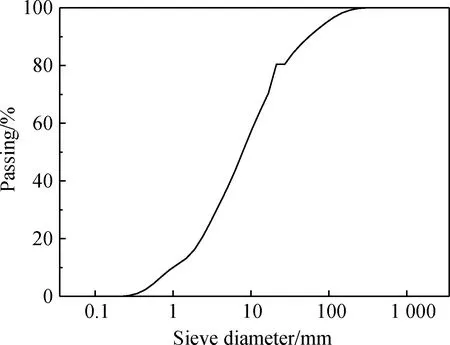

图1 原料粒径Fig.1 Particle size distribution of the limestone

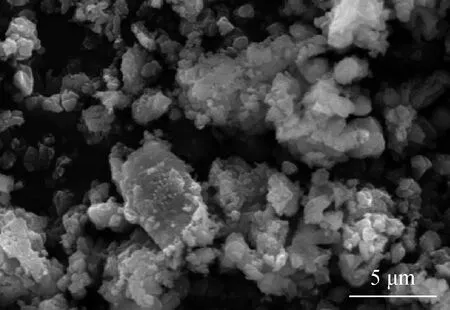

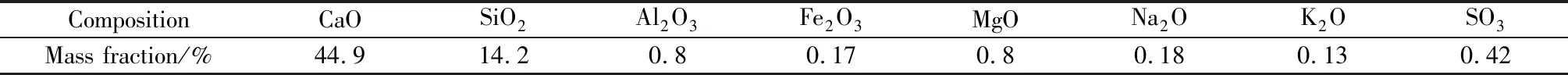

研究用石灰石为安徽省琅琊山寒武纪灰岩,颜色呈青灰色,经颚式破碎机破碎,粉磨机粉磨后过180目(80 μm)筛,使用Bettersixe2000w激光粒度仪测试该灰岩粉体粒径,结果如图1所示,最大粒径306.2 μm,最小粒径0.212 μm。使用D8X射线衍射仪测试该灰岩粉体的物相组成,结果如图2所示,原料中碳酸盐矿物相主要为方解石CaCO3和少量白云石CaMg(CO3)2,非碳酸盐矿物相主要为石英SiO2。使用SM-6510LV扫描电子显微镜观察原料微观形貌,结果如图3所示,原料中CaCO3晶体粒度差异较大,晶粒尺寸主要分布在0.5~6 μm,为不规则立方体结构。灰岩粉体的化学组成见表1,主要成分为CaO和SiO2。根据Eckel[9]研究中考虑SiO2、MgO和Fe2O3的影响提出的胶结指数(CI)概念,该原料CI为0.88,属强水硬性材料。

图2 原料XRD谱Fig.2 XRD pattern of the limestone

图3 原料微观形貌Fig.3 SEM image of the limestone

表1 原料主要化学成分Table 1 Main chemical composition of limestone

1.2 方 法

(1)煅烧:将灰岩粉体加13%水,制成尺寸为150 mm×40 mm×16 mm的试块,烘干后置于马弗炉中煅烧,煅烧温度范围为900~1 150 ℃。煅烧过程是从常温开始升至600 ℃保温30 min,再升至900 ℃,保温30 min,最后升至峰值煅烧温度保温3 h,自然冷却后,在干燥器中储存。

(2)消化:利用风吹成粉的方式消化煅烧产物,制得天然水硬石灰,消化的平均温度20 ℃,平均湿度70%。

(3)分析测试:使用D8 X射线衍射仪(XRD)表征煅烧产物物相组成;使用SM-6510LV扫描电子显微镜(SEM)观察煅烧产物微观形貌。根据GB/T 176—2017《水泥化学分析方法》[10]标准中的乙二醇法测试煅烧产物游离CaO含量;根据JCT 478.1—2013《建筑石灰试验方法》[11]测试煅烧产物消化速率。根据欧洲标准BS-EN-459[12]测试天然水硬石灰凝结时间及 3 d、7 d、14 d和28 d抗折和抗压强度。

2 结果与讨论

2.1 煅烧温度对煅烧产物组成影响

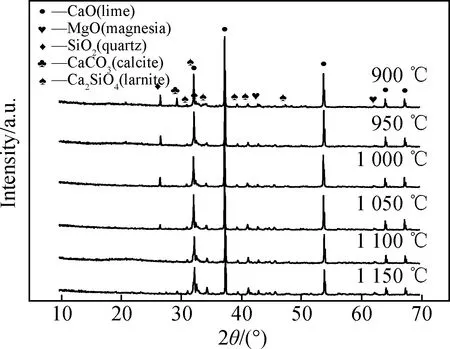

图4 不同煅烧温度煅烧产物XRD谱Fig.4 XRD patterns of calcined products at different temperatures

不同煅烧温度煅烧产物的XRD谱如图4所示,可以看出900~1 150 ℃温度范围煅烧产物主要矿物成分均为游离CaO、β-Ca2SiO4(C2S)。900 ℃时煅烧产物中CaCO3在特征衍射峰2θ=29.5°明显存在,950 ℃时该特征衍射峰消失,说明950 ℃时方解石基本完全分解,这和普遍接受的CaCO3离解温度一致[13]。从2θ=28.8°处的特征峰可以看出,900 ℃时SiO2峰强和原材料比变化较小,随煅烧温度升高,峰强逐渐减弱,说明游离CaO和SiO2发生固态反应形成β-C2S。β-C2S的最强峰(2θ=32.5°)受CaO干扰不作为分析依据,但从次强峰(2θ=41.2°)可以看出,随着煅烧温度升高,峰强逐渐增大。测试不同煅烧温度煅烧产物游离CaO含量,如表2所示,随煅烧温度升高,游离CaO含量先增大后减小,950 ℃时最高,结合XRD谱分析可知,这是因为950 ℃时方解石分解较完全,且此时生成的C2S含量较低,消耗的游离CaO较少。

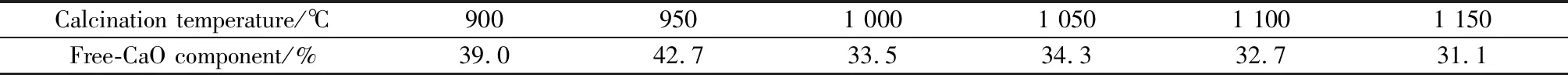

表2 不同煅烧温度煅烧产物游离CaO含量Table 2 Free-CaO component of calcined products at different temperatures

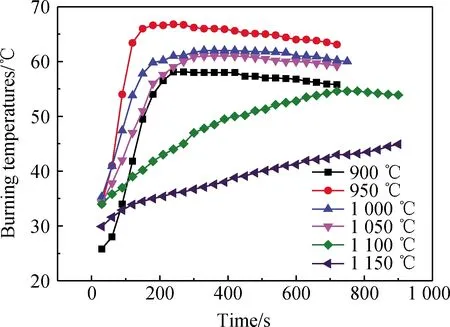

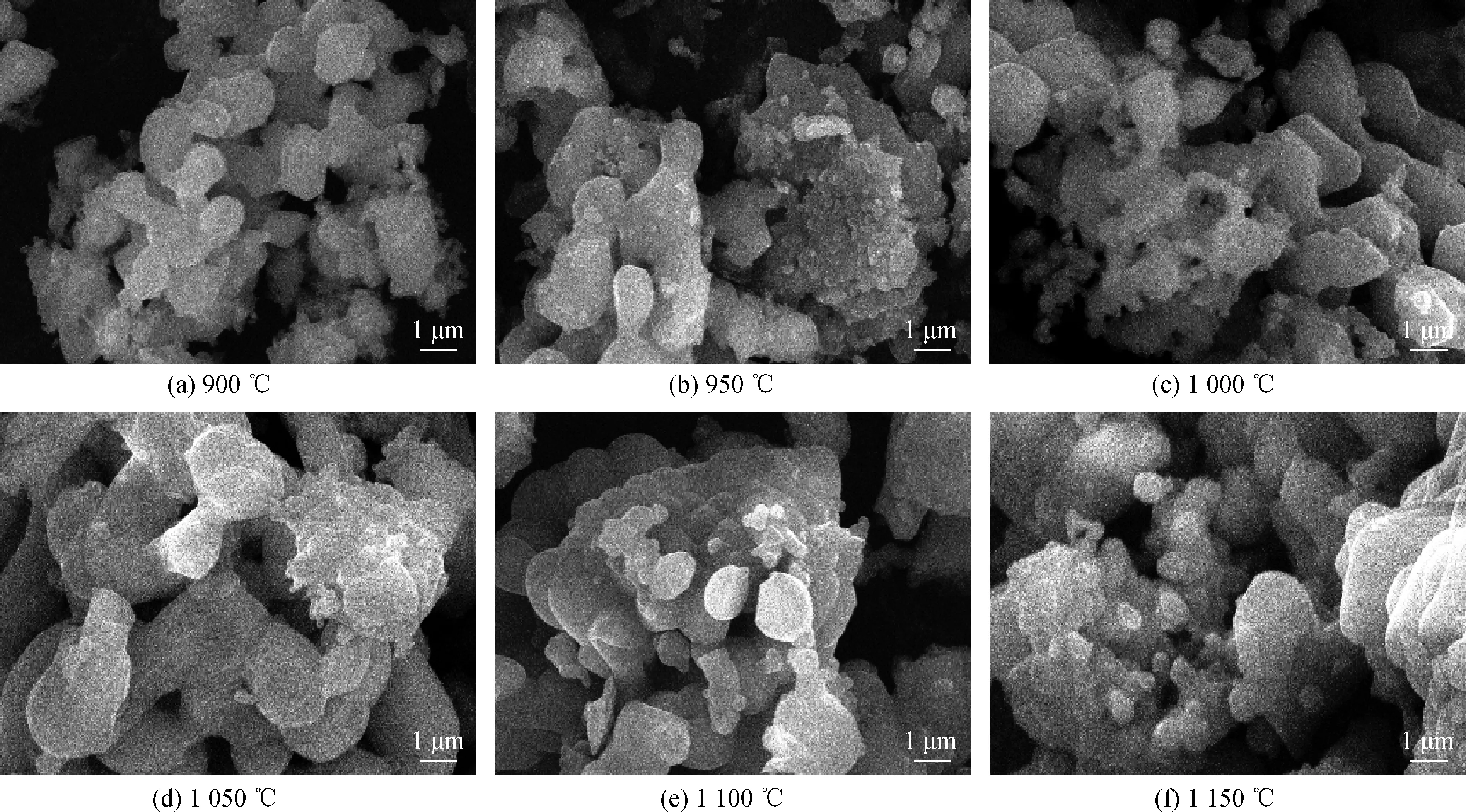

2.2 煅烧温度对煅烧产物反应性影响

煅烧温度对煅烧产物反应性影响用煅烧产物消化放热情况表征[14]。不同煅烧温度的煅烧产物消化速率曲线如图5所示,随煅烧温度升高,煅烧产物消化速率和放热时达到的最高温度点先增大后减小,950 ℃时达到最高点。为探究煅烧温度对煅烧产物反应性影响的原因,测试不同煅烧温度煅烧产物的微观形貌,SEM照片如图6所示。观察发现,煅烧温度不同时,CaO晶粒尺寸发生明显变化,随着煅烧温度升高,CaO晶粒发生聚集生长,晶粒尺寸逐渐增大,这是因为受重力和表面张力影响,系统为了使自由能最小,高温时发生晶体融合[15]。综上所述,因为950 ℃时CaO含量最大且颗粒粒径较小,此时煅烧产物消化速率和消化放热达到的最高温度点最大。1 100 ℃和1 150 ℃时,煅烧产物消化速率和放热时达到的最高温度点后明显下降,这是因为1 100 ℃和1 150 ℃时CaO晶粒融合更为显著。

图5 不同煅烧温度煅烧产物消化速率曲线Fig.5 Temperature increase during slaking for calcined products at different temperatures

图6 不同煅烧温度煅烧产物SEM照片Fig.6 SEM images of calcined products at different temperatures

2.3 煅烧温度对天然水硬石灰凝结时间影响

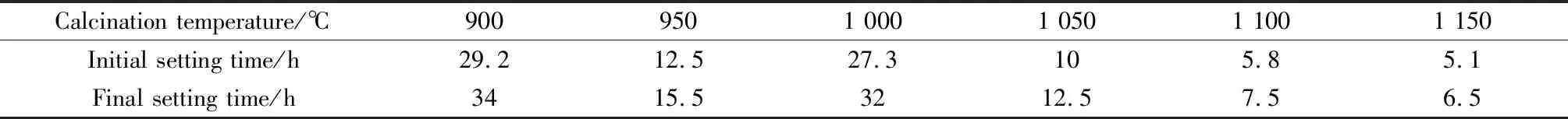

不同煅烧温度天然水硬石灰凝结时间如表3所示,煅烧温度对天然水硬石灰凝结时间影响非常显著,初凝时间范围为5.1~29.2 h,终凝时间范围为6.5~34 h。随煅烧温度升高,天然水硬石灰初凝时间和终凝时间均呈现逐渐缩短趋势,且1 050 ℃及以上凝结时间下降明显,但950 ℃时凝结时间比1 000 ℃时明显减少,原因是在此温度下,样品反应性最大,更易于水化。

表3 不同煅烧温度天然水硬石灰凝结时间Table 3 Setting time of NHL at different temperatures

2.4 煅烧温度对天然水硬石灰力学性能影响

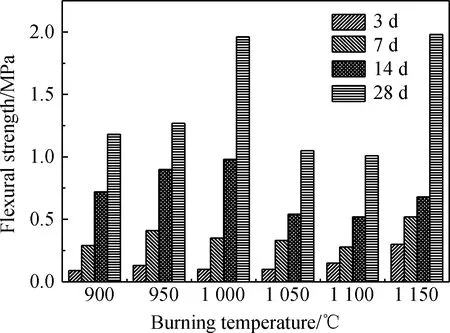

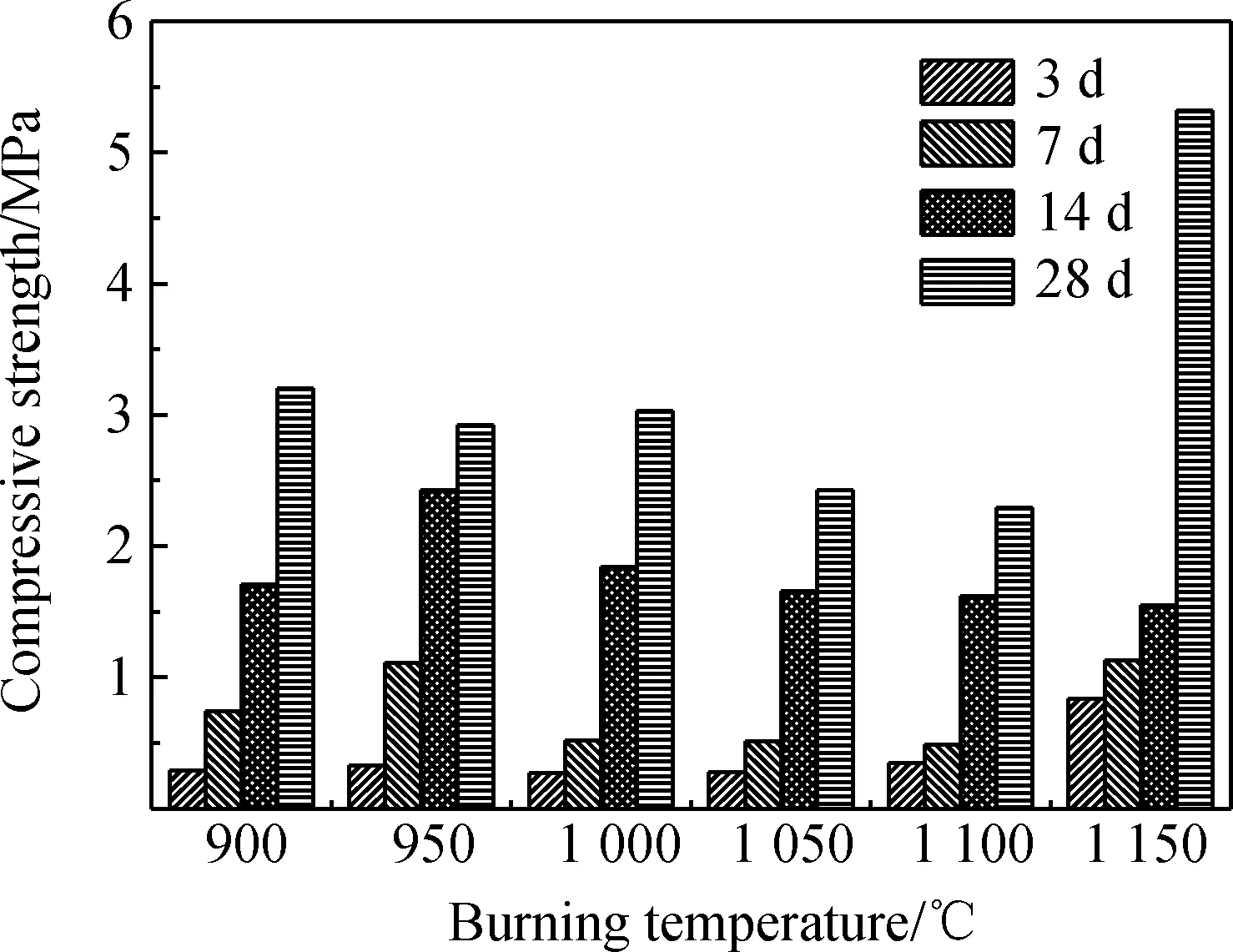

不同煅烧温度天然水硬石灰3 d、7 d、14 d和28 d龄期抗折、抗压强度分别如图7、图8所示,900~1 150 ℃温度范围煅烧的天然水硬石灰都达到NHL2(即,28 d抗压强度≥2.0 MPa)的强度要求。试验表明天然水硬石灰抗折、抗压强度随煅烧温度变化没有明显规律,但1 150 ℃时的天然水硬石灰28 d龄期抗折、抗压强度最大,分别为1.77 MPa和5.32 MPa,推测原因,1 150 ℃时天然水硬石灰中水硬性组分C2S含量最多,水化生成水化硅酸钙填充空隙,使结构致密。根据不同龄期强度变化可知,0~7 d天然水硬石灰抗折、抗压强度增长速度较慢,且各煅烧温度值相差不大,7~28 d天然水硬石灰抗折抗压强度增长速度较快,特别是1 150 ℃样品的28 d龄期抗折、抗压强度分别是14 d龄期的1.8倍和2.3倍,这说明C2S水化活性较低,在7~28 d内才开始水化反应[16]。

此外还测试了900 ℃制备的天然水硬石灰70 d龄期时的抗折、抗压强度,分别为2.44 MPa和5.81 MPa,是28 d龄期抗折、抗压强度的2.1倍和1.9倍,说明天然水硬石灰力学强度随龄期增加而有较大增长,这是因为Ca(OH)2碳化非常慢,且C2S水化也较慢,所以煅烧温度和天然水硬石灰强度关系需通过更长龄期来进一步验证。

图7 不同煅烧温度天然水硬石灰抗折强度Fig.7 Flexural strength of NHL at different temperatures

图8 不同煅烧温度天然水硬石灰抗压强度Fig.8 Compressive strength of NHL at different temperatures

3 结 论

(1)900~1 150 ℃煅烧产物都既有气硬性成分CaO,又有水硬性成分β-Ca2SiO4。随煅烧温度升高,游离CaO含量先增大后减小,950 ℃时方解石分解较完全,此时游离CaO含量最高。

(2)煅烧产物消化速率随煅烧温度升高先增大后减小,950 ℃时消化速率最大,煅烧产物CaO晶粒尺寸随煅烧温度升高逐渐增大。

(3)风吹成粉煅烧产物制得天然水硬石灰,随煅烧温度升高,天然水硬石灰初凝时间和终凝时间逐渐缩短,但950 ℃时较1 000 ℃时明显减少。

(4)900~1 150 ℃制备的天然水硬石灰28 d抗压强度都大于2.0 MPa,达到NHL2的标准,7~28 d龄期强度增长较快。强度随煅烧温度变化没有明显规律,但1 150 ℃制备的天然水硬石灰抗折、抗压强度最大。