提高薄片回潮松散率

2021-04-18张嘉斌

张嘉斌

摘要:薄片回潮后松散率与卷烟产品感官质量显著相关,是评价该工序质量控制水平的一项关键指标。通过对松散机结构和控制方式改进,提高了薄片回潮松散率,对产品质量和加工水平的提高有着重要的意义。

关键词:薄片;回潮;松散率;松散机

一、现状分析

根据造纸法薄片回潮工艺流程分析,影响到造纸法薄片回潮后松散率的环节和因素较多,对相关影响设备进行分层统计发现松散机在各设备中影响比重约为82.22%,松散機是影响造纸法薄片回潮后松散率的症结问题,故对松散机进行改进是关键所在。基于松散机对造纸法薄片回潮后松散率低的可能影响因素的分析,决定从松散机机构、松散机控制等方面进行改进。

二、结构改进

(一)挡料柱与前壁间隙改进

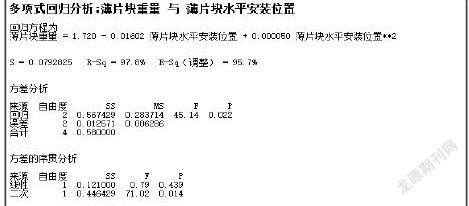

现场测量挡料柱与前壁的距离为360mm,跟踪生产观察发现在松散机工作过程有未经松散的薄片块从挡料柱与前壁的间隙落下直接进入松散机下方传送带,且数量较多,对薄片的松散率影响较大。根据松散辊间隙的设计尺寸(水平松散辊之间间隙为80mm)确定挡料柱的尺寸设计为:长930mm,半径50mm。 并进行试验,记录松散辊在安装不同位置情况下,统计随机抽取并称量薄片在松散过程中从此间隙掉落的薄片块重量,对数据进行了回归分析,得到了二次回归方程为:薄片块重量=1.720-0.01602*薄片块水平安装位置+0.000050*薄片块水平安装位置*2。并由此确定最优改进方案为:挡料柱安装位置在水平间隙160mm,高度在进料口下方250mm处。挡料柱加工安装后,薄片松散率明显提高。

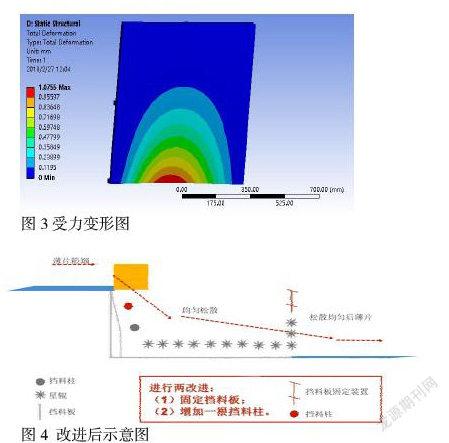

(二)松散辊挡料板结构

现场观察发现松散辊挡料板经长期挤压有明显变形,测量变形后挡料板与垂直松散辊的垂直距离为100mm,水平距离为150mm,跟踪生产观察发现在松散机工作过程有未经松散的薄片块从垂直松散辊与松散辊挡料板的间隙落下直接进入喂料仓。对薄片的松散率有较大影响。由此可知,松散辊挡料板强度不足,需要重新设计,改变挡料板的结构,增加挡料板强度。首先,为增加挡料板的强度,最终确定在挡料板上方加装角铁肋板的方案。现场测量挡料板尺寸,间隙尺寸为:长930mm,高820mm。根据后防护罩的尺寸确定角铁尺寸,并运用仿真软件建立模型并进行受力分析,发现挡料板的最大变形为1.1mm,挡料板强度明显提高,符合生产要求,减少了未经过松散而直接通过的薄片块,提高了薄片的松散率。

三、控制程序改进

(一)松散辊挡料板结构

松散机前面储料带电机受松散机中部对射式光电开关和前部光电开关光电控制启停。当中部光电开关有信号时,储料带电机停止。当中部光电开关无信号,前部开关有信号时,储料带电机启动,薄片进入松散机。经过现场观察,这种控制方式的缺点是当薄片由进料底带送入松散机时,若中部光电开关无信号,前部光电开关有信号时,进料底带继续送料,松散机内物料太多对松散机前端垂直松散辊造成挤压力较大,靠近垂直松散辊的薄片块在水平松散辊的作用下直接从垂直松散辊之间的间隙掉落,导致松散效果差,且导致挡板变形。对进料底带控制程序修改,改善后当中部光电开关和前部光电开关都无物料信号时,储料带开始往松散机送料,这样就可以减少薄片对垂直松散辊的挤压力,提高了薄片的松散率。

四、总结

通过对松散机结构和控制方式的改进,有效提高薄片回潮后松散率,生产过程的稳定性。项目实施后,薄片回潮后松散率平均值高达99.51%,达到了烟叶回潮后松散率的水平。我们还将成熟的改进措施推广应用到了类似生产工序中,为提高产品质量,为企业的发展做出了显著贡献!