煤系通用型碳纤维的制备与研究

2021-04-17刘金昌梁鼎成

刘金昌,杨 帅,解 强,梁鼎成

(中国矿业大学(北京) 化学与环境工程学院,北京 100083)

0 引 言

碳纤维的发现可以追溯到19 世纪末,工程师利用天然植物纤维为原料,将其炭化制得的碳纤维用作白炽灯灯丝[1]。 碳纤维行业经过长期的发展,尤其从20 世纪中期开始,随着人类对太空探索的需要,碳纤维作为耐高温的高强度材料得到了越来越多的重视,美国首先以植物纤维为原料,实现了碳纤维的工业化生产[1-2]。 现今的碳纤维凭借其优异的强度性能,在航空航天、国防工业、建筑增强、体育用品、医疗器械等多种行业应用广泛[3-6]。 碳纤维是由含碳元素为主(质量分数大于90%)的有机纤维在惰性气氛中经高温炭化而形成的具有优异抗拉强度和杨氏模量的纤维状炭化合物[1]。 为保持有机纤维在炭化过程中不熔融且不发生剧烈分解反应,通常在炭化前,需要对其进行预氧化处理[7-9]。 有机纤维经过炭化过程的热处理后,增加了石墨微晶结构沿纤维轴向的择优取向,进而提升了碳纤维强度性能[8,10-11]。 迄今,能够工业化稳定、连续生产地碳纤维有:以聚丙烯腈为前驱体的聚丙烯腈基碳纤维、以中间相沥青为前驱体的中间相沥青基碳纤维和以各向同性沥青为前驱体的各向同性沥青基碳纤维[8,10-14]。 其中,聚丙烯腈基碳纤维和中间相沥青基碳纤维具有优异的抗拉强度和杨氏模量,也被定义为高性能碳纤维(抗拉强度>2 GPa;杨氏模量>250 GPa);而各向同性沥青基碳纤维的抗拉强度和杨氏模量均较差(抗拉强度<1.4 GPa;杨氏模量<140 GPa),称为通用型碳纤维[1,3,6,15]。 随着碳纤维的开发研究,目前通用型碳纤维的范畴不仅局限于以各向同性沥青为前驱体制备的碳纤维,而以植物纤维、高分子[15]、无灰煤[16]、木质素[17-18]等前驱体制备的强度性能相对较差的均可称为通用型碳纤维。

碳纤维的强度性能和宏观性质与其微观分子结构关系紧密。 通用型碳纤维的微晶结构发展不充分、晶区绝大部分呈无规则取向,晶区相互缠绕形成网眼结构;而一些无定形碳、小分子化合物镶嵌在晶区构成的网眼结构中形成非晶区[19]。 正是这样晶区相互缠绕、晶区与非晶区又相互镶嵌的结构决定了通用型碳纤维分子的无规则取向和难石墨化性能[2,19]。 一方面,因为分子结构的无规则取向或者取向度较差,通用型碳纤维的强度性能亦较差;另一方面,其难石墨化性能又导致即使通过高温热处理等石墨化的方法,通用型碳纤维的强度性能提升也极为有限。 基于此,在沥青前驱体合成步骤中实施分子调控是提升通用型碳纤维强度性能的有效手段[2,5,13-14,19-20]。

煤及其加工过程中生成的副产品是制备沥青基碳纤维的重要原料。 煤含碳量高,含有大量的稠环芳烃,来源广泛、价格低廉,煤的抽提物、煤加工过程副产的煤焦油、液化残渣等都是制备沥青基碳纤维的主要原料。 煤的大分子结构本身是以稠环芳烃组成的三维网状骨架结构,在骨架结构内部及周围分布着一些小分子化合物[21-22]。 煤的大分子结构复杂,且含有氧、氮、硫等杂原子和灰分,通常情况下,并不可以直接用于制备碳纤维。 此外,煤的稠环大分子结构依靠共价键、离子键等键能较强的化学键作用结合在一起,很难通过物理方法将其打破[23-25]。 碳纤维的制备过程通常需要先将前驱体通过熔融纺丝、溶液纺丝、静电纺丝等方法转变为纤维状,进而通过预氧化、炭化制得碳纤维,因此对于通用型碳纤维,沥青前驱体的熔融性非常重要[26-28]。 若直接以煤、焦等无法完全熔融成液相的物质为原料,在沥青前驱体合成过程中,就无法得到均相的反应产物,进而导致熔融纺丝性很差;并且在沥青合成过程中,无法有效地实现分子调控,引导分子结构提高择优取向。 目前煤系通用型碳纤维的制备方法通常需要借助抽提、热解等方法将煤中稠环大分子转变为以小分子多核芳烃化合物(Polyaromatic hydrocarbons, PAHs)为主的产物,再通过沥青合成反应调整沥青前驱体的物理和化学特性[29-31]。 以煤制备通用型碳纤维时,通常由煤的溶剂抽提物、煤焦油沥青、煤直接液化残渣和无灰煤等为原料。

虽然以煤为原料,尤其是以煤焦油沥青为原料,制备通用型碳纤维已经过数10 年的发展,但是关于煤系通用型碳纤维的制备和调控机理仍不明了,特别是沥青前驱体的分子结构与其可纺性、预氧化性能以及与最终碳纤维的强度性能之间的关系亟待厘清。 目前煤系通用型碳纤维的原料处理和制备条件仍依赖于大量探索性试验所获得的经验。

笔者分析总结了煤系通用型碳纤维制备的原料种类、特点以及沥青前驱体的制备方法,剖析了其用于制备通用型碳纤维的优缺点,并展望了煤系通用型碳纤维的未来发展方向。

1 煤系通用型碳纤维原料种类及特点

迄今,可用于制备通用型碳纤维的煤系原料包括煤的溶剂抽提物、煤直接液化残渣、无灰煤和煤焦油沥青。

1.1 煤的溶剂抽提物

煤的溶剂抽提是借助于具有授、受电子能力的有机溶剂,抽提出嵌在煤大分子结构中的小分子化合物。 有机溶剂溶解无法破坏共价键、离子键等键能较强的化学键,仅能破坏氢键、范德华力、配位键等非共价键,因此溶剂抽提通常只能提取出游离或者吸附在煤疏松孔隙中的小分子化合物,主要是烃类和一些含氧化合物[25,32-33]。 由于有机溶剂很难进入到煤的稠环结构中,因此与溶解在煤大分子结构中的共溶态小分子化合物很难被提取。 经过抽提得到的产物以1~2 环的芳香族小分子化合物为主,另外含有少量的环烷烃、长链烯烃和3 ~6 环的芳香烃,所以煤抽提物的分子量分布宽,且还有夹杂一些煤中的灰分[21,25,34]。 抽提之后需经过滤、脱除溶剂等处理过程,使最终得到抽提产物的产量较低。 此外,煤的抽提物在脱除溶剂之后,为了解决分子量分布宽对沥青前驱体合成的影响,通常需采用蒸馏处理方法消除分子量较小的轻组分;采用加氢聚合方法消除芳环数较多、分子量较大的重组分。 因为重组分在制备纺丝沥青的过程中容易发生过度缩聚,生成不熔融的半焦颗粒,遗留在纺丝沥青中,影响其熔融纺丝性。 因而以煤的抽提物为原料制备通用型碳纤维原料的前处理过程繁琐复杂,得到的产物产率低,经济性差。 杨建民[35-36]以低硫、低灰的兖矿精煤为原料,通过溶剂抽提、过滤、脱溶、加氢聚合和真空蒸发等过程得到软化点大于230 ℃的各向同性的可纺煤沥青,但抽提产率低,在150 ℃、2 MPa 试验条件下抽提10 h 的产率约为15.5%。 虽制得的通用型碳纤维的收率约为70%,但平均成本高;并且最终碳纤维的直径粗(25 μm)、抗拉强度低(426 MPa),实际应用意义不大。 杨建民[35-36]采用的抽提过程如图1 所示。 MIURA 等[37]以低阶煤为原料,在350 ℃条件下使用甲基萘对其抽提,脱除溶剂后使用离心纺丝机进行纺丝,然后使用环己烷浸泡的方法除去纺丝纤维中的小分子化合物,从而提高其软化点,制得萃取纤维(extracted fiber),再经预氧化和炭化过程制得通用型碳纤维。 MIURA 等[37]采用上述方法,虽然能够得到直径为4 ~6 μm 的碳纤维,但最终收率只有28%左右;而且通过离心纺丝不能制备碳纤维单丝,无法利用其强度性能。 以煤的抽提物为原料制备通用型碳纤维时,抽提及抽提产物的前处理步骤多、产率低,制得的通用型碳纤维质量一般、成本高,仍不具备大规模工业化生产的可能。

图1 煤抽提制备可纺沥青的工艺过程[35]Fig.1 Process of coal extraction for preparing spinnable pitch precursor[35]

1.2 煤直接液化残渣

煤直接液化残渣(下称液化残渣)是煤直接液化后通过真空蒸馏分离出的副产物。 液化残渣组成复杂,主要包括重质油等高沸点的有机物、半焦等液化高聚物、残留的煤直接液化催化剂、未反应的煤以及原料煤中的无机物质[38-40]。 煤直接液化工艺副产的液化残渣产量大,可占原煤消耗总量的20%~30%,但因其组成复杂,目前仍缺乏对其有效利用的方法。 液化残渣可与煤共热解制焦油、共气化制合成气等,也可用来制备中孔炭、泡沫炭等特殊炭材料[39,41-43]。 加热时,液化残渣中只有重质油等高沸点有机物的成分可完全融化,形成均相的反应状态。若利用液化残渣制备通用型碳纤维,必须分离出其中可用的有机物成分。 宫晓颐等[30,44-45]认为煤直接液化残渣是特殊的煤沥青,脱灰之后,可用其制备中间相沥青前驱体,继而经过熔融纺丝、预氧化、炭化等步骤制得中间相沥青基碳纤维。 因为液化残渣成分复杂,分子量分布宽,在热缩聚制备沥青前驱体的过程中,很难控制缩聚反应进行的速度与程度,制备出的中间相沥青碳纤维的性质不佳,强度也不高(抗拉强度1.5 GPa;杨氏模量150 GPa)。 ZHOU等[46]以煤直接液化残渣为原料,借助等离子体电弧喷射法,制得表面均匀光滑、平均直径小于1 μm 的超细碳纤维。 受制备方法的限制,通过等离子体电弧喷射法,无法获得单丝纤维,因而无法利用其强度性能,但是ZHOU 等[46]的工作为煤直接液化残渣的综合利用提供了新的途径。

目前以煤直接液化残渣为原料制备通用型碳纤维的研究还未见报道。 但从机理上分析,因为液化残渣灰分、杂原子和不熔融碳含量高(45%左右的四氢呋喃不溶物),若用其制备沥青基碳纤维,必须先通过溶剂抽提等方法分离出其中的有机组分,以有机组分为原料(重质油20%~30%;沥青烯20%~30%;前沥青烯5%~10%)制备沥青基碳纤维[47]。研究发现,液化残渣中芳烃化合物的分子量较大,在沥青前驱体的制备过程中容易发生过度聚合,生产不融化的半焦颗粒,影响纺丝性。 ZHOU 等[46]利用液化残渣为原料制备炭材料时,以分离出的液化残渣中的沥青烯类物质为碳源,制备活性炭、泡沫炭等碳基功能材料。 因而,在使用液化残渣制备通用型碳纤维时,需对有机组分进行组分切割以消除分子量分布宽的问题,或者通过加氢等方法降低大分子量PAHs 的含量,或者仅利用沥青烯类物质作为原料。

1.3 无灰煤

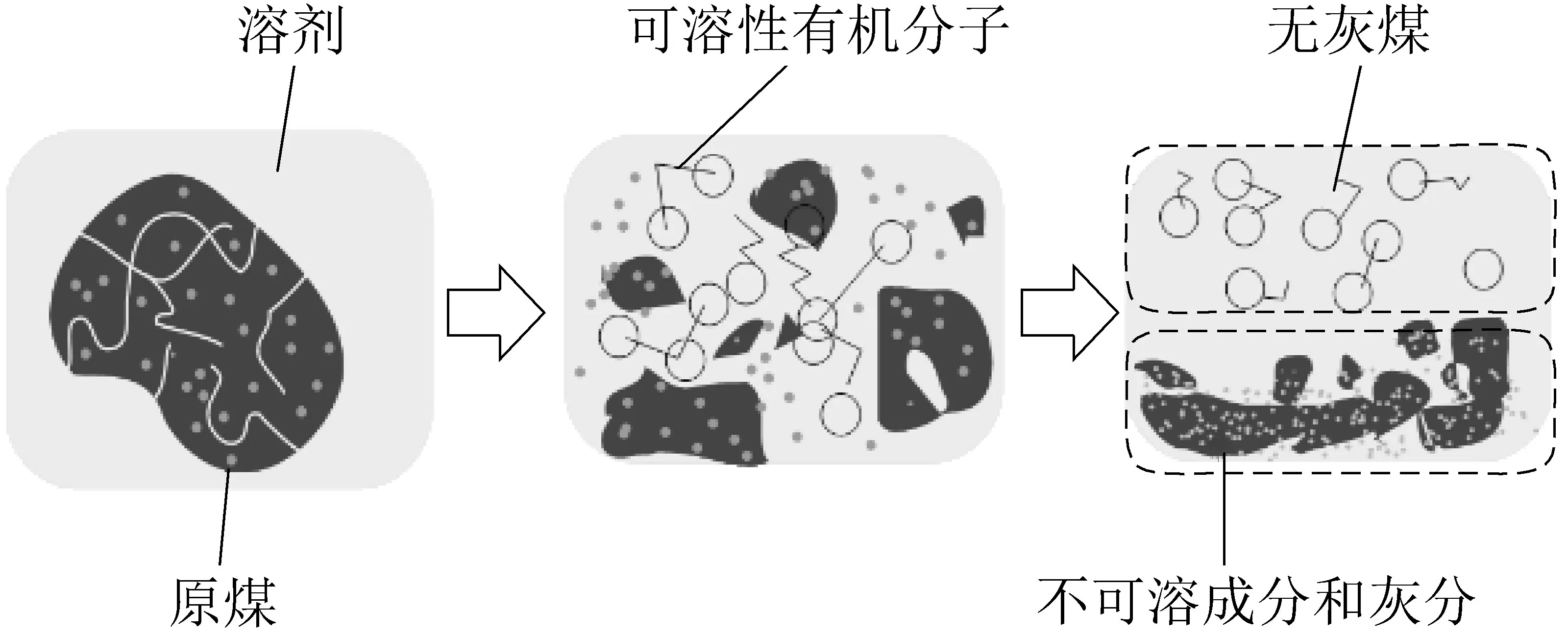

无灰煤是近些年基于煤炭洁净利用提出的新概念,是以煤为原料,通过溶剂热萃取得到的超低灰分(<0. 02%)、高 热 值、 热 塑 性 好 的 新 型 高 性 能煤[21,34]。 无灰煤的生产过程原理如图2 所示。 日本最早为了减少燃煤发电厂二氧化碳的排放和提高煤炭能量利用效率,通过煤炭脱灰技术脱除不可溶成分和矿物质制备无灰煤。 无灰煤在燃烧发电、炼焦配煤、制水煤浆、气化、液化和制备炭材料等方面具有良好的应用前景[21]。

图2 无灰煤的生产过程原理[21]Fig.2 Mechanism of hyper-coal production[21]

与煤的抽提物相似,因为是采用热溶剂萃取法制得的无灰煤,其杂原子含量较高、脂肪族含量高,且组成的分子量分布宽,含有较多五元环的PAHs[21,25,32]。 无灰煤的分子量分布宽,分子量也较大,因而仅以无灰煤单种原料作为碳源制备通用型碳纤维时,很难得到纺丝性好的沥青前驱体,这是因为在沥青合成过程中会生成不完全熔融的非均相反应产物。 基于此,YANG 等[48]通过将无灰煤与乙烯焦油共炭化的方法,解决了无灰煤含氧量高导致沥青前驱体纺丝性差的问题,但无灰煤脂肪族化合物含量高,制备的沥青前驱体软化点难以提升,且碳纤维强度较低、收率也不高。 为解决该问题,YANG等[16]使用溶剂抽提的方法,对无灰煤进行组分切割,并以其为碳源制备通用型碳纤维,不但可将沥青前驱体的软化点提升至210 ℃,而且制备的碳纤维抗拉强度为1.05 GPa。 为进一步改良通用型碳纤维性能,YANG 等[14]还使用加氢聚合的方法,将四氢萘与无灰煤混合在高压反应釜中反应,通过加氢减小无灰煤的分子量,加氢后的聚合过程还可以有效减小无灰煤中脂肪族含量,使制得的沥青前驱体软化点高(260 ℃)、可纺性好,最终可制得抗拉强度高于1.3 GPa 的优质通用型碳纤维。

目前针对以无灰煤为原料制备通用型碳纤维的研究较少,尤其在机理层面仍然缺乏深入研究,因此有关前驱体的改性,包括分子结构调控、物理性质和化学性质的调控等方面亟需深入探究。 此外,以无灰煤为原料制备通用型碳纤维时,还需解决:如何高效地降低含氧官能团和减少脂肪族化合物;如何集中沥青前驱体的分子量分布;如何有效地控制缩聚速度和程度,获得均相的、纺丝性优异的沥青前驱体,进而再结合预氧化、优化的炭化过程,提升通用型碳纤维的强度。

1.4 煤焦油沥青

煤焦油是煤在热解或炼焦过程中副产的液态有机产物,主要成分是芳香族化合物。 煤焦油沥青是煤焦油经过蒸馏提取轻油、酚油等馏分之后残留的有机重组分。 煤焦油沥青由成百上千种PAHs 组成,并含有脂肪族小分子化合物[36,49-51]。 从分子组成看,煤焦油沥青和纺丝沥青前驱体的结构极为相近,但缩聚程度较低,小分子化合物含量多,因而软化点低,通常需要经过热处理,减少轻组分的含量并且通过缩聚反应增加其芳香度。 煤沥青中大量的PAHs 具有很好的反应性,仅在热处理的条件下就可以发生缩聚反应,形成稠环结构。 煤焦油沥青中含有少量氧、硫等杂原子和无机原子,杂原子在缩聚过程中可转变为小分子化合物挥发出,但若无机原子含量较高影响到沥青前驱体的性质与性能时,可通过溶剂萃取将其移除[52-54]。 但是煤焦油沥青在热处理过程中反应性好,会导致制备合成沥青反应过程中过度发生缩聚,得到含有不融化的半焦等非均相的反应产物,从而影响纺丝性。 因此,以煤焦油沥青为原料,从分子层面实现有效调控进而定向制备具有高取向度的沥青前驱体一直以来都是沥青基碳纤维研究的重要热点之一。 此外,煤焦油沥青还被作为沥青合成中的添加剂,用于调制沥青前驱体的性质[54]。 如使用石油系原料(乙烯焦油、渣油等)制备通用型碳纤维时,因为石油系原料多以脂肪族化合物为主,芳香度低,在实际生产过程中,需要较长的时间进行缩聚反应时间,从而生成稠环芳烃,并且在反应过程中小分子量的轻组分会随保护气氛蒸馏出,无法参与沥青合成反应,导致最终碳得率低,若将石油系原料与煤焦油沥青相混合,则可增加原料中芳香族化合物的含量,既可提升缩聚反应效率,也可提高产物的碳得率。 煤焦油沥青还可作为高分子、生物焦油等原料的添加剂,通过调整添加比例,改善沥青前驱体的性质和通用型碳纤维的强度性能[20]。

2 沥青前驱体的制备方法

制备方法,即沥青前驱体的合成方法,是调整沥青前驱体性质和优化碳纤维强度性能的重要步骤。常用的制备方法有热缩聚法、共炭化法、加氢聚合法和卤化-脱卤化法。

2.1 热缩聚法

热缩聚法又称为热聚合法、热缩合法、热处理法等,是原料在惰性气体的保护下,利用原料自身较好的反应性,直接加热使其发生环化、芳构化、分子重排、缩聚等反应,生成沥青状物质的方法。 热缩聚法不需要复杂的反应设备、简单易操作,成本低廉,是目前最常用的沥青前驱体的合成方法[55-56]。 但热缩聚法的使用必须满足2 个条件:①原料必须具有较好的反应性,例如PAHs,或者在受热过程中能够生成PAHs,例如聚氯乙烯等高分子材料,这些反应物在没有催化剂的条件下,也可发生一系列反应生成以稠环芳烃为主的沥青;②反应物必须具有良好的熔融性,即反应物在加热后能够得到均相的反应物。 沥青前驱体的制备通常发生在均相反应体系中,若反应物中有受热不融化的组分存在,则会影响沥青合成反应的进行,从而导致沥青性质较差,并且这些不融化的组分会一直残留在沥青前驱体中,影响熔融纺丝性和碳纤维的强度性能。

热缩聚法制备通用型碳纤维性能的好坏取决于原料的组成及性质。 一般情况下,通过改变反应温度和反应时间仅能够控制缩聚反应进行的速度和深度,达到控制沥青前驱体性质的目的,但很难高效地实现分子调控;通过改变气氛,如在制备过程中采用空气吹扫,可以增加沥青的氧化性,可以改变沥青前驱体的分子量分布、粘度和软化点等;通过改变惰性气氛的速率,可以控制参与反应小分子化合物的含量,从而可以调整沥青前驱体的分子量分布和软化点[42,55-59]。 这些反应条件之间也存在耦合作用,因而需要通过大量试验寻找最优反应条件。

2.2 共炭化法

共炭化法起源于配煤炼焦过程,是为了消除不同煤种之间的缺点,使用多种煤共炭化的方法达到改善焦炭质量的目的[48,60-61]。 在碳纤维的制备中,共炭化法是指使用2 种或者2 种以上原料共炭化制备沥青前驱体。 有些学者认为沥青合成反应就是液相炭化反应[1]。 共炭化法是为了消除某种原料单独进行热缩聚反应时制得的沥青前驱体性质不足的缺陷,通过加入其他物质进行共炭化以消除这种缺陷,如将无灰煤与乙烯焦油共炭化制备沥青前驱体可以解决无灰煤中含氧量高导致沥青前驱体纺丝性差的问题[48];将煤焦油沥青抽提物和乙烯焦油共炭化,可以改善煤焦油沥青缩聚程度过高而引起的纺丝性差的缺陷[62]。 共炭化法需要对原料性质有充分的了解,其本质和热缩聚法类似,所以也很难通过改变反应条件实现分子结构精准调控。 使用共炭化法制备通用型碳纤维的最优条件通常也来源于大量先行试验的探索和经验的积累。

2.3 加氢聚合法

加氢聚合法是将原料和供氢溶剂混合后,在高温高压下进行加氢反应,以提高原料中的H/C,并增加分子中环烷结构含量,从而降低原料芳香度和改善流变性能[35,63]的方法。 加氢聚合可使原料在制备沥青前驱体的反应过程中具有较好的缩聚反应性,不容易生成半焦等不融化的碳颗粒;并且环烷结构的增加也改变了分子间的作用力,使原料具有更好的流动性能。 由加氢聚合法制得的沥青前驱体通常具有良好的熔融纺丝性,但部分芳香化合物转化为环烃化合物会使软化点降低,因此需借助真空蒸发去除沥青前驱体中过多的轻组分以提高软化点。加氢聚合法通常用于芳香度高、分子量大的原料,如无灰煤等。 加氢聚合需要大量的供氢溶剂,如四氢萘[35],并且高温高压的反应条件较为苛刻,反应后还需脱除溶剂,反应步骤复杂繁琐、制备成本高。加氢聚合法制备通用型碳纤维目前仅限于实验室规模的科学研究,并无大规模工业化生产前景。

2.4 卤化-脱卤化法

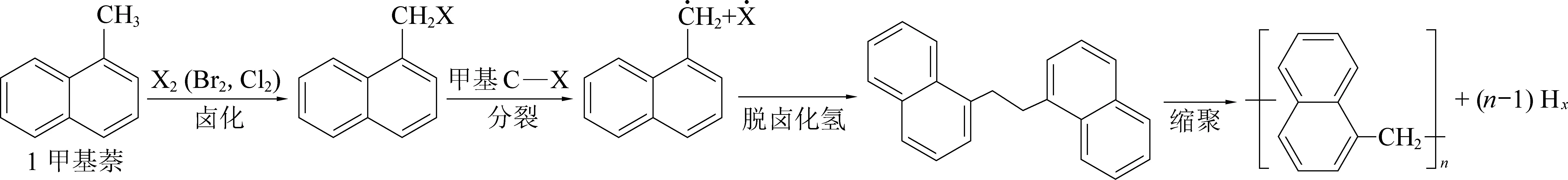

卤化-脱卤化法是近几年刚发展起来的用于制备通用型碳纤维的方法,其反应机理为:当反应温度较低时(110 ℃左右),原料中芳香族基团侧链中的氢在卤化过程中被卤素原子取代生成卤代芳香烃;随着反应温度的升高(320 ℃左右),发生脱卤化反应,在脱卤化反应过程中,卤素原子与其他芳香环上的氢原子结合,生成卤代烃;通过提高惰性气体吹扫速率,进而除去卤代烃和未反应的卤素。 卤化-脱卤化反应机理如图3 所示[56,64-66]。

借助卤化-脱卤化法,可在沥青前驱体的合成过程中实现分子结构的调控,使得沥青前驱体的分子结构更加线性,取向度更高,并且能够在提高平均分子量的同时,防止芳香族物质过度缩聚。 由卤化-脱卤化法制得的沥青前驱体软化点高、纺丝性好,而且预氧化性能和最终碳纤维的强度性能都有明显的提升。 迄今,卤化-脱卤化法也是最有效的从分子结构调控的角度实现沥青前驱体可控合成的方法[56]。 但目前卤化-脱卤化法主要以单质溴为卤化剂,单质溴具有很强的刺激性、酸性和腐蚀性,在脱卤化过程中生成的溴化氢也具有很强的酸性。 卤化剂成本高而且对设备防腐蚀的要求高,从而导致通用型碳纤维制备的成本增加。 笔者基于聚氯乙烯受热会释放氯自由基的特性,将乙烯焦油和聚氯乙烯共炭化,使聚氯乙烯热解释放出来的氯自由基和乙烯焦油中芳香族化合物发生氯化-脱氯化反应,进而调控沥青前驱体的性质,制得了可纺性好的沥青[64,67];并且,笔者研究发现,因为氯的反应活性比溴好,所以只需引入少量的氯自由基就可达到与单质溴相同的反应效果。

图3 卤化-脱卤化法反应机理(以甲基萘为例)[66]Fig.3 Mechanism of halogenation-dehydrohalogenation (e.g., methylnaphthalene)[66]

卤化-脱卤化法还处于研究阶段,还有很多机理尚不十分明确,如优化卤素的添加条件和添加量,使用携卤素的物质替代卤素单质等。

3 结 语

随着轻量化材料的发展,特别是新能源汽车普及化应用对于汽车轻量化材料的广泛需求,通用型碳纤维的开发研究尤为重要。 美国、日本等碳纤维技术先进,碳纤维产业发达的国家早已启动了汽车轻量化用碳纤维材料的研制。 煤系原料仍然是制备通用型碳纤维的主要原料,因为其价格低廉,来源广泛,尤其结合我国“富煤、贫油、少气”的能源结构特点,煤系通用型碳纤维的制备与研究在我国更应该得到足够重视。 煤系原料普遍存在芳香度过高,含有S、N、O 等杂原子和无机原子等的问题,在制备通用型碳纤维制备均需有效解决。 另外,通用型碳纤维受制备成本限制,需要研究者们在控制成本的前提下,通过更高效的方法解决煤系原料的缺陷,提升碳纤维的强度性能。 煤系原料的性质受原煤性质和生产工艺过程的影响也十分显著,例如炼焦原煤组成的波动导致煤焦油的组成发生变化,因而需要在制备过程中及时调整反应条件以消除煤焦油组成的变化对碳纤维性质与性能的影响。 煤系通用型碳纤维制备与研究应该更多集中于如何从分子层面实现可控合成,而不应该仅只关注通过简单改变原料比例或改变反应温度、反应压力等因素来优化碳纤维的强度性能。