水平阵列方微柱表面自然对流的结霜特性研究

2021-04-17张天雷赵彦杰

张天雷 赵彦杰

(天津大学机械工程学院 天津 300350)

结霜现象广泛存在于日常生产生活中,对制冷空调、低温工程、航天航空等领域产生很大影响。当湿空气流经的冷表面温度低于露点温度时,湿空气中的水蒸气会在冷表面凝结,若冷表面温度低于水的三相点温度,水蒸气会发生相变形成霜[1-2]。在许多工业应用中,环境条件和物体表面特性使得冷凝结霜更易发生。热交换器、机翼、电线、路面和管道等工程设备或系统,都可能会受到结霜的影响。霜层的存在对传热面危害极大。因此国内外学者一直致力于寻求有效的除霜方法。

除霜方法可以分为主动除霜和被动除霜,传统的主动除霜方法通常需要耗费大量的资源,而具有特定纹理表面和界面能量的被动除霜方法通常更有效、更经济[3]。研究表明,超疏水表面具有优异的抗凝露抗结霜性能,因此是该领域研究的热点之一[4]。超疏水表面的制备方法有:溶胶-凝胶法[5-7]、蚀刻法[8-10]、浸涂法[11]、旋涂法[12-13]、阳极氧化法[14-15]、电化学沉积法[16-17]等。Liu Zhongliang等[18]在超疏水表面上观察到非常特殊的霜层结构。在接触角为162°的超疏水表面上,霜晶沿水平方向(平行于表面)围绕中心生长,并最终显示出菊花状的图案。徐文骥等[19]通过电化学加工技术及氟化处理方法制备出铝基体超疏水表面,其接触角达160°,滚动角小于5°,与普通铝表面相比,铝基体超疏水表面具有明显的抗结冰结霜性能。S.Farhadi等[20]通过旋涂和浸涂方法制备了有机硅烷、含氟化合物及硅橡胶超疏水涂层,进行了12次结冰/除冰循环,并测试了黏附力的变化。结果表明,表面结构会随着结冰/除冰的循环进行而受到损坏,导致超疏水表面冰层的黏附丧失疏冰性能。

超疏水表面存在机械稳定性及抗冲击性差、在低温高湿环境下的适应性较弱、寿命周期短、易失效和成本较高等问题。因此,许多学者对其防冰性能提出了质疑[21]。本文提出的使用常规工艺加工得到的阵列方微柱表面具有很好的抑制结霜性能,采用由成熟的电火花切割技术(WEDM)加工制备的阵列方微柱金属表面作为有效的抗结霜表面,实验研究了其在自然对流下的结霜特性,分析了表面温度和持续时间对霜层厚度和霜重量的影响,提出了阵列方微柱表面的抗结霜机理,并通过仿真模拟进行了验证。

1 表面制备与实验

1.1 制备阵列方微柱结构表面

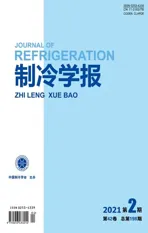

实验采用50 mm×50 mm的紫铜作为加工的基材,使用工艺简单成熟的电火花线切割技术来加工阵列方微柱结构表面。阵列方微柱结构表面示意图如图1所示,具体的尺寸为:柱宽D=0.5 mm,柱间距L=1 mm,柱高H=2 mm。

图1 阵列方微柱结构表面示意图

1.2 实验装置

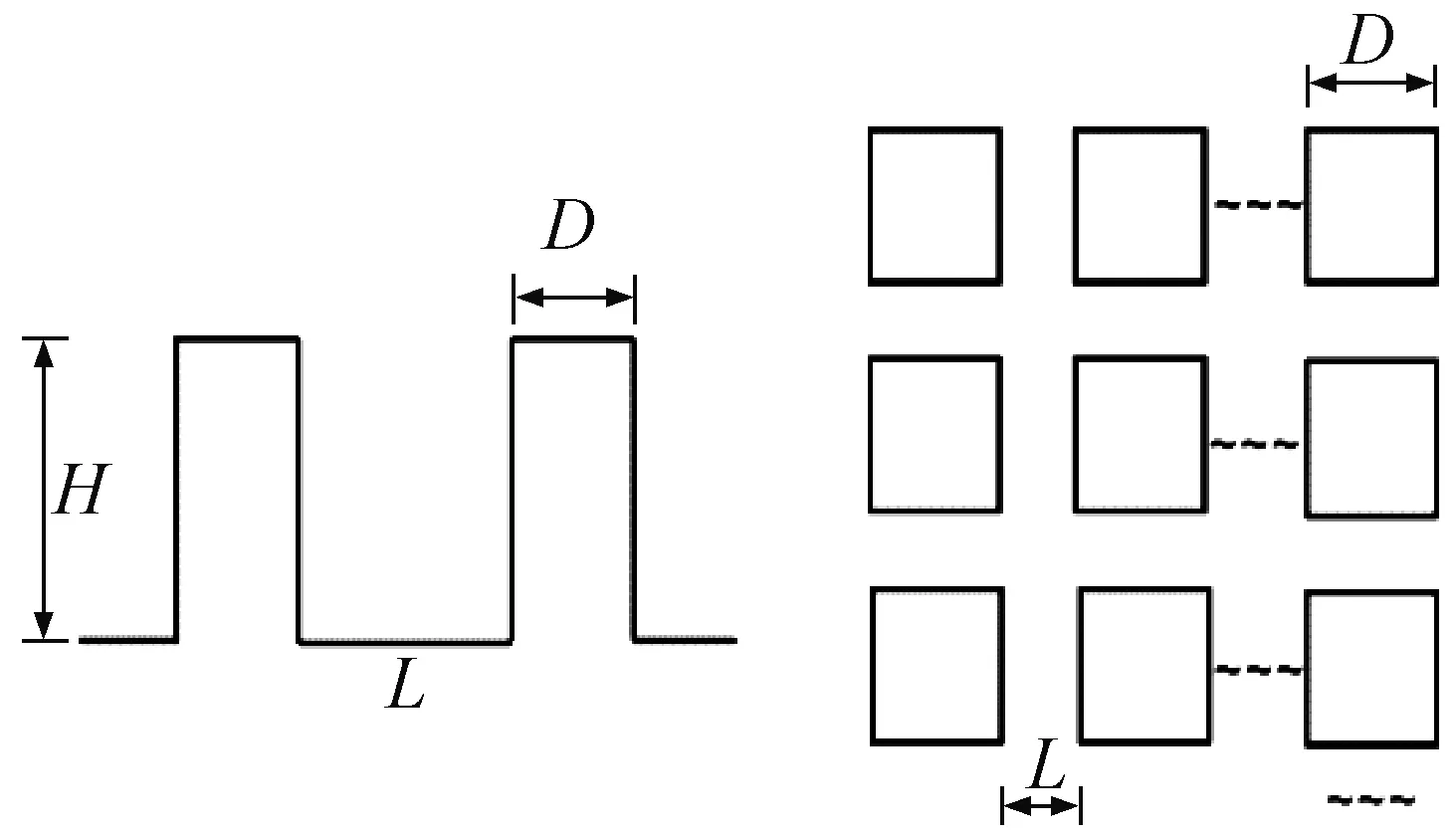

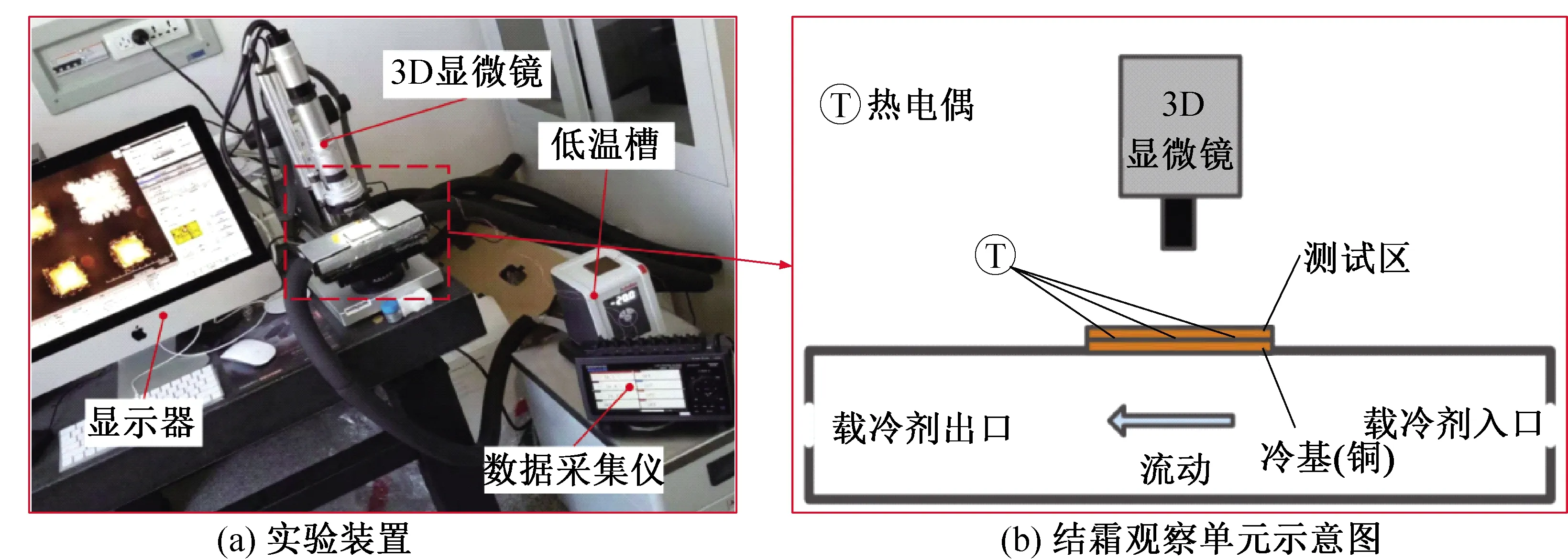

实验建立了低温恒温系统,用于观察阵列方微柱结构表面的结霜过程。实验装置如图2所示,包括3D显微镜、恒温槽、数据采集仪、结霜观察单元和显示器等。其中,结霜观察单元示意图如图2(b)所示,该单元包含紫铜导热基板和留有方形孔的树脂长方体腔体。将导热基板固定在腔体的方形孔处,并在缝隙涂抹胶水以达到密封效果。腔体内部是循环流动的载冷剂,与导热基板直接接触。采用T型热电偶测量实验表面温度,修正后测量误差为±0.1 ℃。在基板底部加工宽为5 mm、深为1 mm的通槽,用来焊接热电偶,热电偶焊接位置如图3所示,冷表面温度取3个热电偶的平均值。涂抹导热硅胶覆盖热电偶并粘合导热基板,从而最大限度地减少由于接触热阻造成的热损失。

图2 低温恒温系统实验装置

图3 热电偶位置(单位:mm)

1.3 实验过程

实验前,将基板置于酒精溶液中漂洗1 min,以避免由于灰尘引起的异质成核。实验时,将显微镜调焦,将恒温槽温度调至所需温度,再将制冷剂循环打开。通过改变制冷剂的温度来调节样本基板的温度。实验为自然对流条件下样本基板上的结霜,结霜过程通过计算机实时监控,样本表面的霜晶形貌通过3D显微镜拍摄,霜层厚度通过处理由CCD工业相机拍摄的霜层的侧视图得到。通过与平表面结霜的对比和对不同样本基板温度的影响的研究,来研究阵列方微柱表面的结霜特性。

2 实验结果

2.1 阵列方微柱表面霜晶形貌的变化

结霜可以描述为两个过程相互竞争的结果:1)水蒸气直接沉积为霜;2)水蒸气先凝结为液滴,再冻结,随后在冻结液滴上生长霜晶。第一个过程被称为沉积或去升华结霜,而第二个过程通常被称为冷凝结霜。

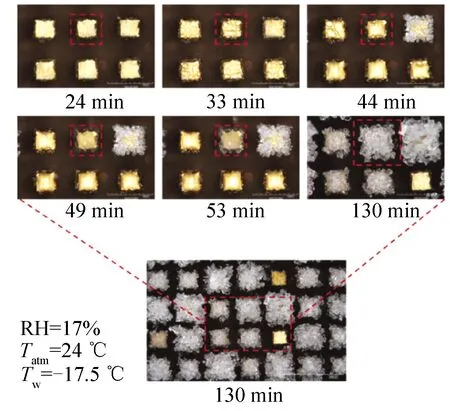

图4所示为阵列方微柱表面上的霜晶形貌随时间的变化,实验条件为:环境温度Tatm=24 ℃,冷表面温度Tw=-17.5 ℃,相对湿度RH=17%。通过实验记录霜晶形貌的变化,观测到结霜过程经历了液滴生成、液滴合并、液滴冻结和霜晶生长4个过程。如图4前两行红框内的铜柱表面所示,t=24 min时,冷面上出现大量液滴,液滴直径较小;t=33 min时,部分小液滴合并成直径较大的液滴;t=44 min时,所有小液滴合并为一个覆盖整根柱表面的大液滴;t=49 min时,液滴透明度降低,冻结成冰;t=53 min时,冰层上出现霜晶,随着时间的推移霜晶不断生长。此外,冷凝液滴仅出现在微柱表面的顶部,微柱之间的凹槽内没有观察到结霜现象。

图4 阵列方微柱表面霜晶形貌

综上所述,阵列方微柱表面的结霜过程可分为3个阶段:结露过程、液滴冻结、霜晶生长。其中,结露过程是水蒸气液化为液滴和液滴合并的过程,为气液相变;液滴冻结是液态液滴冻结成固态冰,为液固相变;霜晶生长是水蒸气在冰层上凝华成霜,为气固相变。

2.2 冷表面温度对阵列方微柱表面结霜的影响

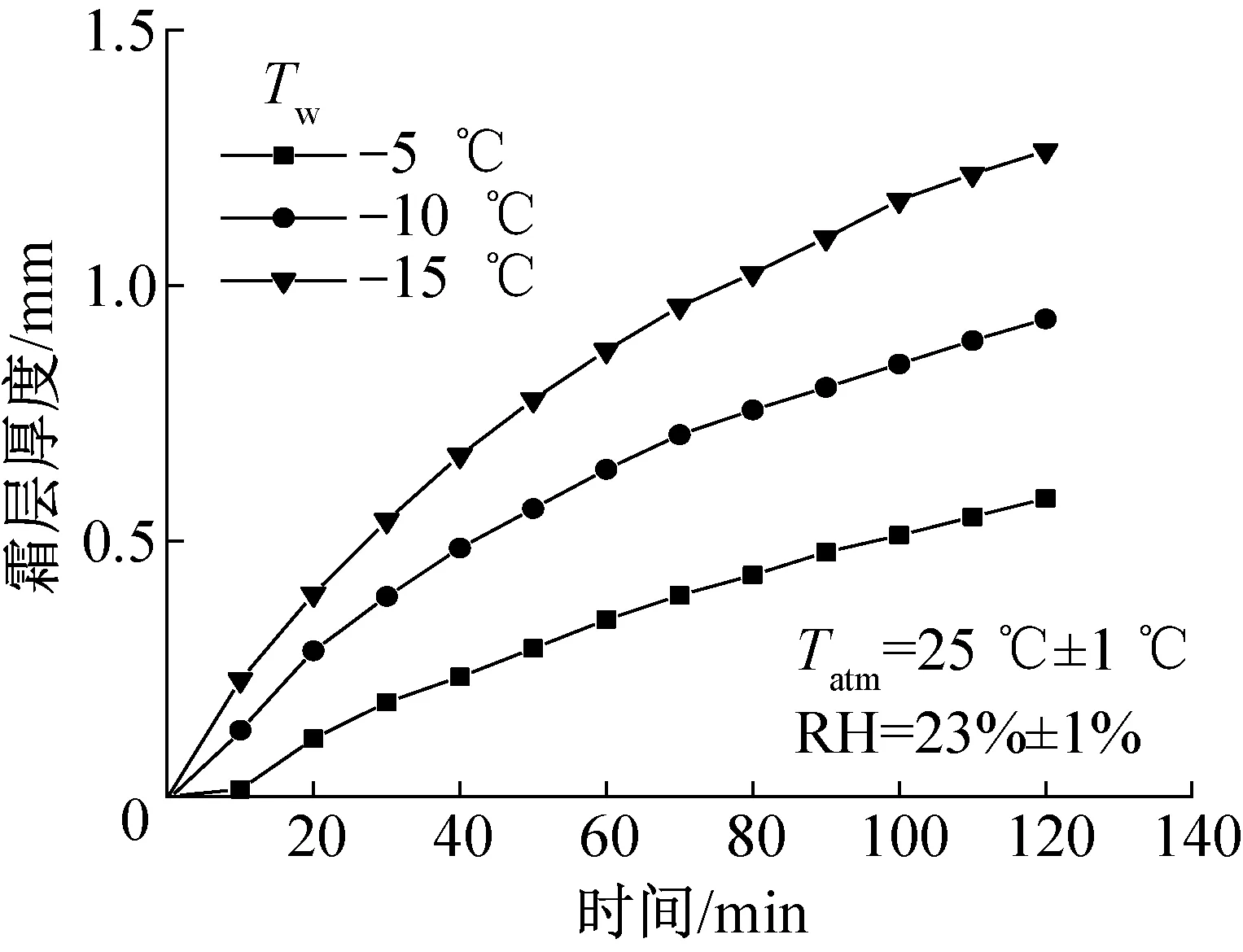

阵列方微柱表面霜层厚度与冷表面温度的关系如图5所示。由图5可知,当环境温度和湿度不变时,冷表面温度越低,同一时刻阵列方微柱表面边缘处的霜层厚度越大。结露过程和液滴冻结阶段霜层厚度增幅很小,霜层厚度出现明显变化是在霜晶生长阶段。当冷表面温度为-5、-10、-15 ℃时,霜层厚度发生明显变化的时间分别为10 min、2 min、20 s。即冷表面温度越低,霜晶生长阶段开始的时间越早,结露过程和液滴冻结阶段所需的时间越短。霜晶生长阶段开始时霜层厚度的增长速度分别为3.6、15.7、22.8 μm/min。这主要是由于当环境温度和湿度不变时,冷表面温度越低,则与空气的温差越大,热量的传递速度越快,所以霜晶生长阶段开始的时间就越早,霜层厚度的增长速度越快,导致同一时刻阵列方微柱表面边缘处的霜层厚度越大。

图5 阵列方微柱表面霜层厚度与冷表面温度的关系

2.3 阵列方微柱表面与平表面上霜层厚度的对比

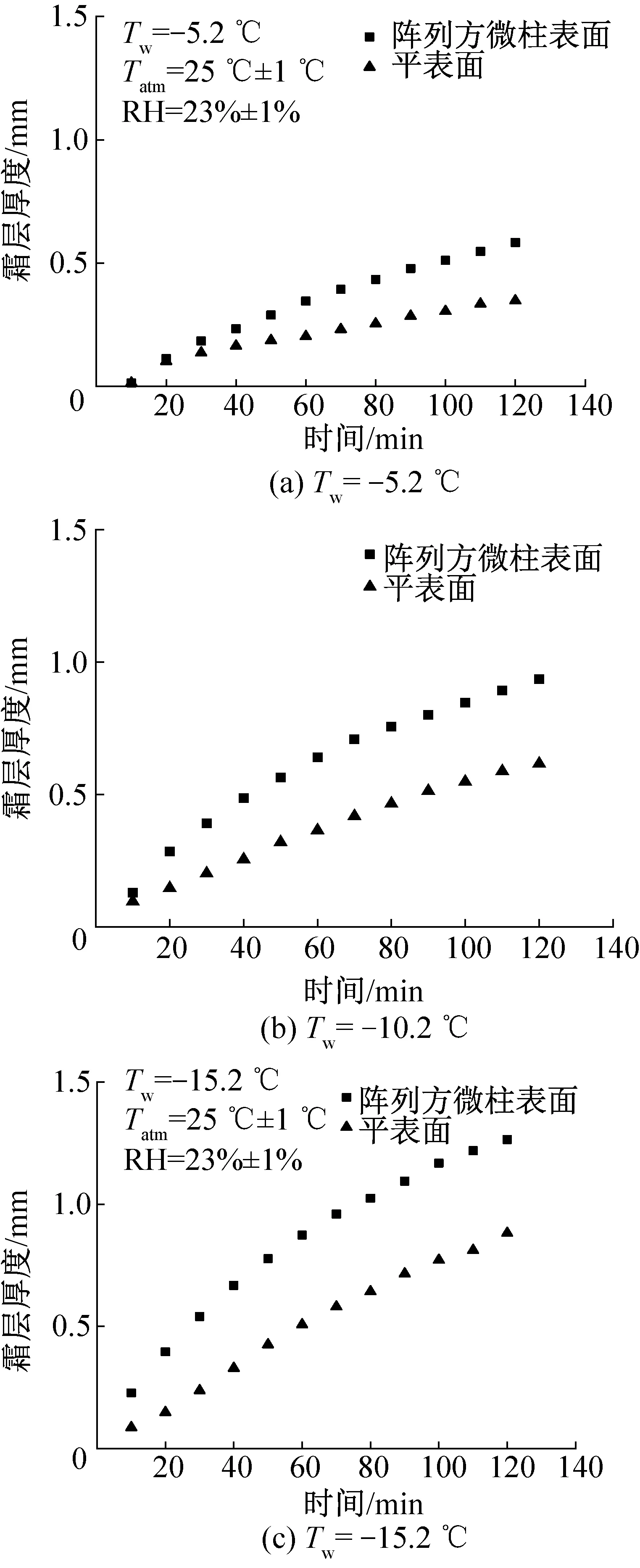

图6所示为在环境温度Tatm=25 ℃±1 ℃,相对湿度RH=23%±1%,冷表面温度Tw分别为-5.2、-10.1、-15.2 ℃时测得的阵列方微柱表面和平表面边缘处霜层厚度随时间的变化。由图6可知,随着时间的推移,霜层的厚度逐渐增加,霜层厚度的增长速度逐渐降低。对比阵列方微柱表面和平表面边缘处霜层厚度变化情况可得,霜晶生长阶段,阵列方微柱表面边缘处的霜层厚度总大于平表面。

图6 阵列方微柱表面和平表面边缘处霜层厚度随时间的变化

由于实验装置水平放置,空气中较重的难冷凝气体会沉积在样本表面中间处,导致中间处的水蒸气分压力小于边缘处,这就使得样本表面中间处比边缘处更难结霜,所以样本表面边缘处的霜层厚度大于中间处。因此,对比样本表面边缘处霜层的厚度无法正确反映样本表面的结霜效果,本实验采用对比霜的质量来度量样本表面的结霜效果。

2.4 阵列方微柱表面和平表面结霜质量的对比

实验结束后,立即将实验表面取下置于电子天平上,称重m1,待霜融化且完全干燥后称重m2。电子天平的测量精度为±0.001 g。

霜层质量:

M=m1-m2

(1)

单位有效结霜面积上霜的质量:

mf=M/S×10-3

(2)

式中:m1为样本结霜后的质量,g;m2为霜融化干燥后的质量,g;S为样本有效结霜面积,m2;mf为单位有效结霜面积上霜的质量,kg/m2。

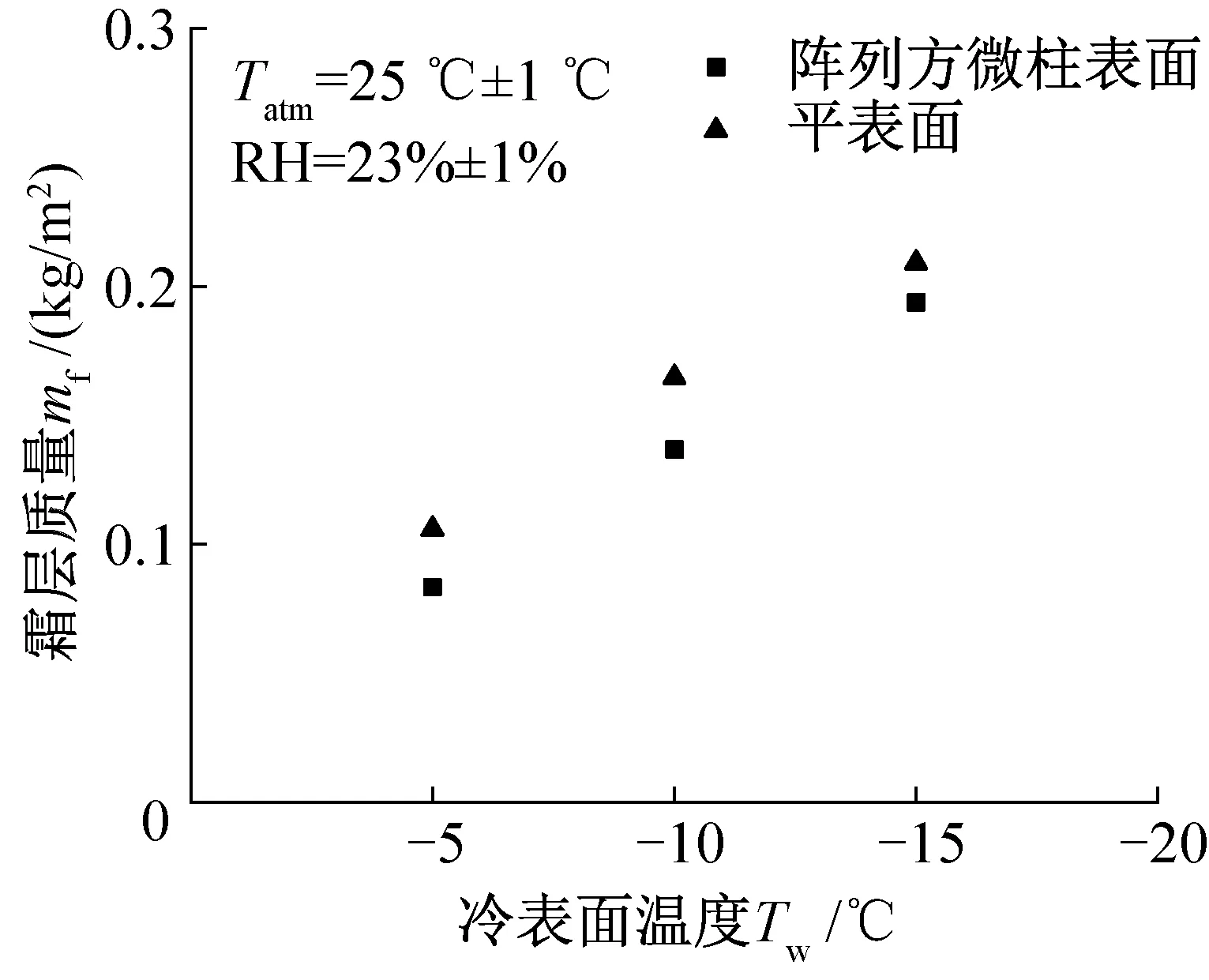

图7所示为环境温度Tatm=25 ℃±1 ℃,相对湿度RH=23%±1%,冷表面温度Tw分别为-5、-10、-15 ℃,结霜时间为2 h时测得的阵列方微柱表面和平表面的霜重。由图7可知,在相同的实验条件下,冷表面温度越低,样本表面单位有效结霜面积的霜重越大;阵列方微柱表面的霜重始终小于平表面,当Tw=-10 ℃时,阵列方微柱表面的霜重比平表面降低约32%。

图7 阵列方微柱表面与平表面在不同冷表面温度时结霜质量的对比

2.5 不同尺寸阵列方微柱表面结霜特性的对比

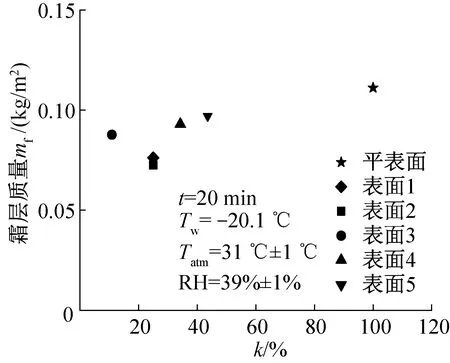

实验对5种不同尺寸的阵列微柱表面进行了结霜实验,命名及具体尺寸如表1所示。实验条件为:环境温度Tatm=31 ℃±1 ℃,相对湿度RH=39%±1%,冷表面温度Tw=-20 ℃,结霜时间为20 min。实验得到霜重与结霜面积之间的关系,如图8所示。横坐标k为每个表面的微柱垂直投影面积与垂直投影总面积之比。由图8可知,5种不同尺寸的阵列方微柱表面的霜重均小于平表面。表面1、表面2(k=24.4%,D=0.5 mm,L=1.0 mm)上的霜层质量最小,而不是表面3(k=10.6%,D=0.5 mm,L=1.5 mm),说明存在临界尺寸。当柱间距L过大时,凹槽内会形成冷凝液滴并结霜。当k相同时,霜重相差不大。

图8 霜重与结霜面积之间的关系

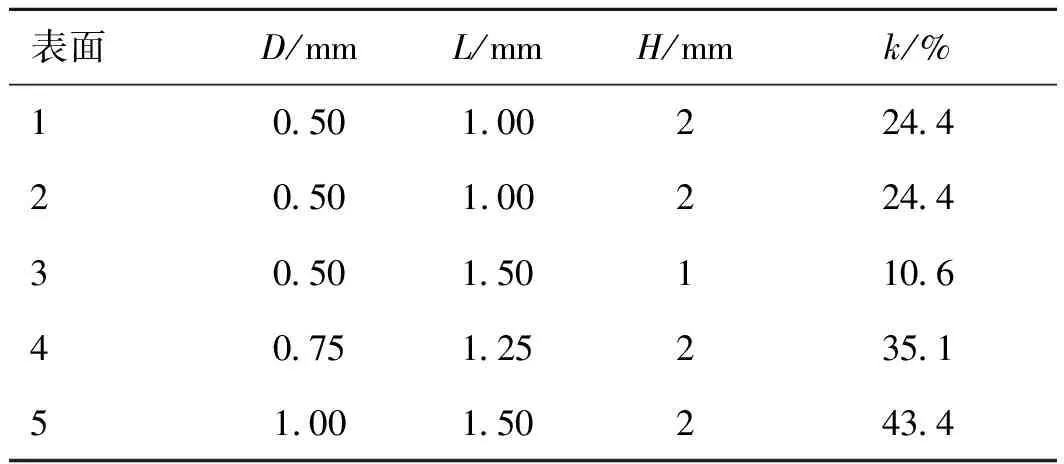

表1 阵列微住表面的5种尺寸

3 结霜机理及Fluent模拟

3.1 阵列方微柱表面的结霜机理

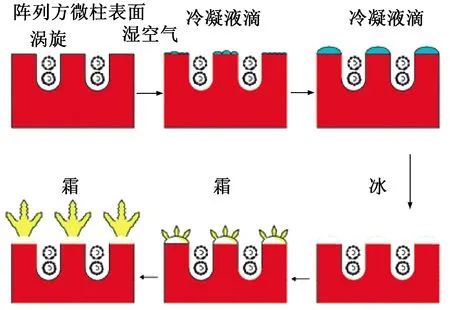

基于前文实验本文提出一种结霜机理以阐明阵列方微柱表面上霜晶的生长过程。图9所示为阵列方微柱表面的结霜过程。当低温阵列方微柱表面处于自然对流环境中时,由于微柱边缘处的相变驱动力大,空气中的水蒸气会先在方微柱的边缘冷凝,再向中心传播,形成大量小液滴,小液滴积聚形成覆盖整根方微柱表面的大液滴。随着时间的推移,大液滴冻结成冰层,树杈状的霜晶在冰层上方生长。自然对流使微柱之间产生了空气涡旋,水蒸气会随着空气涡旋流动而无法在微柱间凹槽内停留,冷凝液滴仅出现在微柱顶部,凹槽内不结霜。

图9 阵列方微柱表面结霜过程

3.2 阵列方微柱表面的Fluent模拟

为了验证微柱间凹槽内空气涡旋的存在,采用Fluent对阵列方微柱表面近壁处的空气流动进行模拟。自然对流换热较为复杂,故进行如下简化:只考虑温度引起的自然对流,认为空气中无水蒸气,不考虑实际结霜过程,得到的控制方程式为:

质量守恒方程:

(3)

动量守恒方程:

(4)

(5)

能量守恒方程:

(6)

得到的密度随温度变化公式为:

ρ=10-5T2-0.012 1T+3.638 7

R2=0.998 4

(7)

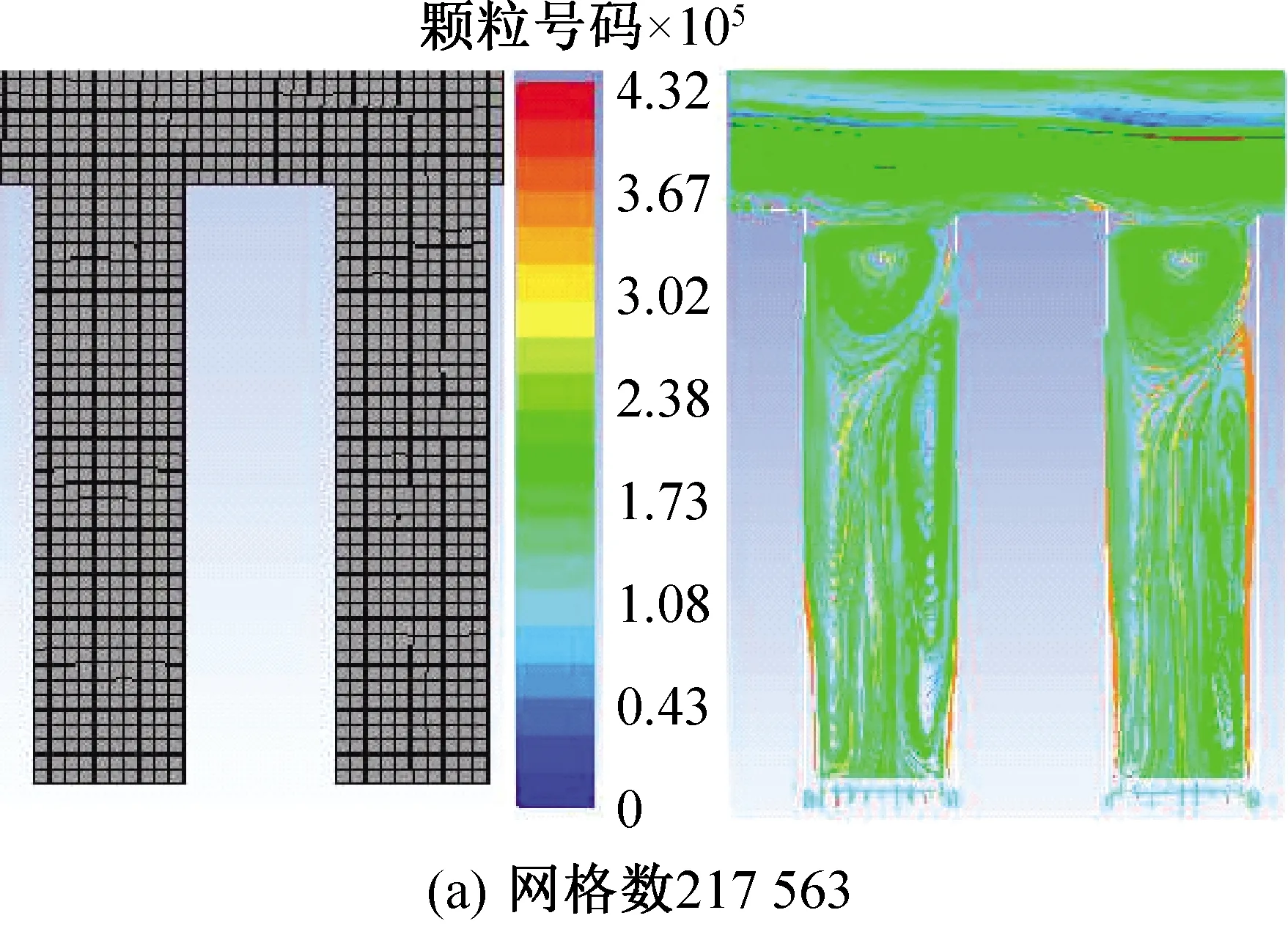

结合图1的侧视图尺寸建立了如图10(a)所示的二维模型,边界条件及初始条件为:

1)左/右/上边界:恒温恒压条件,T=300 K,p=0.1 MPa;

2)下边界:恒温条件,T=300 K;

3)初始条件:整个区域的初始温度为300 K。

图10(b)、图10(c)所示分别为局部放大的空气速度矢量图和迹线图。由图10(b)和图10(c)可知,自然对流条件时,微柱之间产生了明显的空气涡漩。图11所示为局部网格划分及其迹线图,网格数量依次为217 563、56 500、25 899,相应的迹线图均有明显的涡旋存在,网格的独立性得到验证。

图10 模拟结果

图11 局部网格划分及其迹线图

4 结论

本文实验研究了自然对流条件下,水平阵列方微柱表面与平表面的结霜特性,对比分析了不同尺寸表面上的结霜过程,得到如下结论:

1)通过实验记录霜晶形貌的变化,观测到水平阵列方微柱表面的结霜过程可分为结露过程、液滴冻结和霜晶生长3个阶段。霜层厚度在霜晶生长阶段发生明显变化,而结露过程和液滴冻结阶段霜层厚度增长的幅度非常小。

2)冷表面温度对水平阵列方微柱表面的霜晶生长产生了显著影响。当冷表面温度分别为-5、-10、-15 ℃时,霜层厚度发生显著变化的时间分别为10 min、2 min、20 s,霜层厚度的增长速度分别为3.6、15.7、22.8 μm/min。随着时间的推移,霜层的厚度逐渐增加,霜层厚度的增长速度逐渐降低。

3)水平阵列方微柱表面近壁处的空气流动模拟结果显示,自然对流时微柱间凹槽内存在空气涡旋。水蒸气会随着空气涡旋流动而无法在凹槽内停留,冷凝液滴仅出现在微柱顶部,凹槽内不结霜。因此,相比于平表面,水平阵列方微柱表面的结霜面积较小。当冷表面温度为-10 ℃时,水平阵列方微柱表面的霜层质量比平表面降低约32%。

4)对比5种不同尺寸水平阵列方微柱表面的霜层质量发现,当冷表面温度为-20 ℃时,表面1、表面2(k=24.4%,D=0.5 mm,L=1.0 mm)上的霜层质量最小。存在临界柱间距L:当L过大时,凹槽内会形成冷凝液滴并结霜;当L相同时,霜层质量相差较小。