跨临界CO2蒸气压缩式制冷与热泵技术综述

2021-04-17宋昱龙王海丹

宋昱龙 王海丹 殷 翔 曹 锋

(西安交通大学能源与动力工程学院 西安 710049)

随着现代化进程的不断加速,中国已跃居全球最大的能源消耗国[1]。其中,交通、工业、商业、民用领域内冷、热能源供应总量逐年增加,建筑能耗约占全国终端总能耗的31.4%,而由建筑能耗引发的碳排放量约占全国碳排放量的30%~40%[2-3],其中建筑物内的生活热水需求约占建筑能耗的40%以上[4]。由此可见,现代生活中工业、商业及民用领域内对于制冷、制热的技术进步、产业变革提出了强烈需求。传统一次能源燃烧式供热方法以及氟利昂制冷技术多年来广泛普及,该技术能源利用效率低、环境友好性差,引发了能源危机、臭氧层空洞、温室效应、雾霾、冰川消融、海平面上升、干旱和洪水等问题[5-6]。

继CFC、HCFC之后,《蒙提利尔议定书》基加利修正案正式明确了各国对HFC类制冷剂的限控义务,在臭氧层保护初见成效之后,强温室效应气体的管控成为制冷行业技术转型的主要目标[7]。在该背景下,CO2作为纯天然工质,无毒、不可燃、ODP(臭氧破坏指数)为0、GWP(温室效应指数)极低、低温流动性、换热性与高温制热性能俱佳,能够兼顾工业、商业及民用范围内的绝大多数制冷、制热需求的制冷剂替代方案[8]。前国际制冷学会主席G.Lorentzen教授提出CO2跨临界循环模式后[9],CO2在全球范围内得到了充分的发展,甚至被广泛认可为制冷剂替代工作的最终路线。

除了环保效益外,CO2具有很好的低环境温度适应性与高温制热能力,因此,CO2制冷或热泵系统逐渐深入到车辆空调、建筑采暖与热水供应、烘干产业、商超冷链、冰雪运动及其他冷热综合供应领域中。早期研究中,欧洲、日本和美国学者引领了该行业中的主要风潮;而在近十多年的研究中,国内各高校如天津大学、西安交通大学、上海交通大学、天津商业大学等纷纷对跨临界CO2循环进行了大量深入研究,得到了一系列重要成果。有关CO2制冷剂的研究现状的综述性文章大多针对跨临界CO2循环的理论发展[10-12],或专注于理论基础[13-15]、系统设计[16]、车辆行业[17]、换热性能[18]、压力能回收方法[19]、商超应用[20]、热泵热水应用[21]、热泵系统及部件的结构优化[22]、过冷技术[23]等具体性能提升方法,并未结合实际应用背景详细论述跨临界CO2制冷制热技术在不同行业中的研究现状与发展趋势,对工程化或产业化的指导性相对较弱。因此,本文将分别讨论跨临界CO2制冷制热技术在车辆空调、建筑采暖与热水供应、烘干产业、商超冷链等领域中的应用与研究现状,并总结最新的研究成果,为跨临界CO2技术在多个行业内的工程化及产业化提供参考。

1 跨临界CO2蒸气压缩式制冷循环

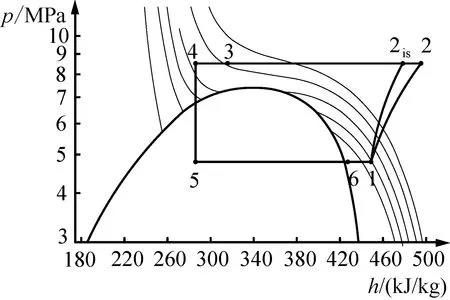

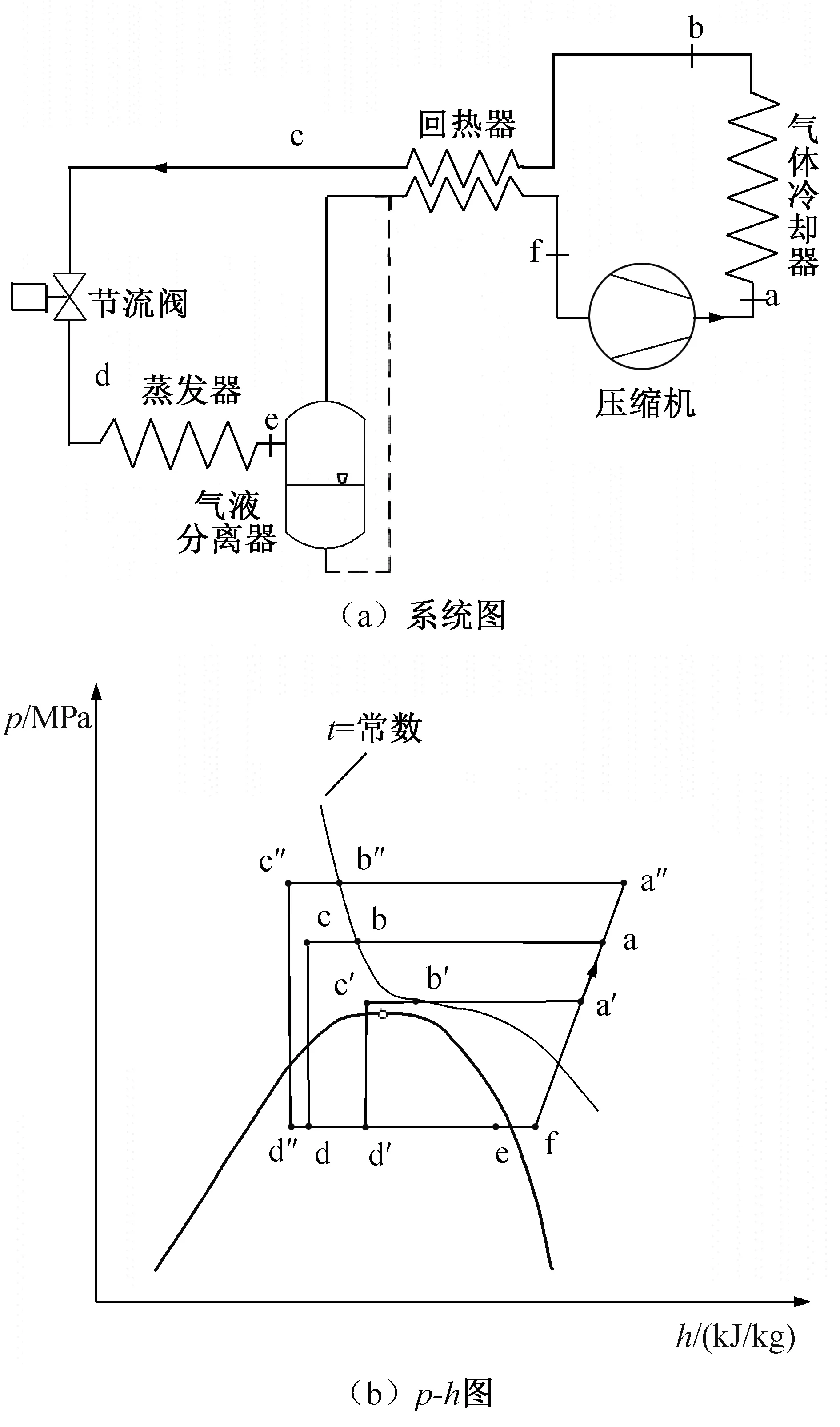

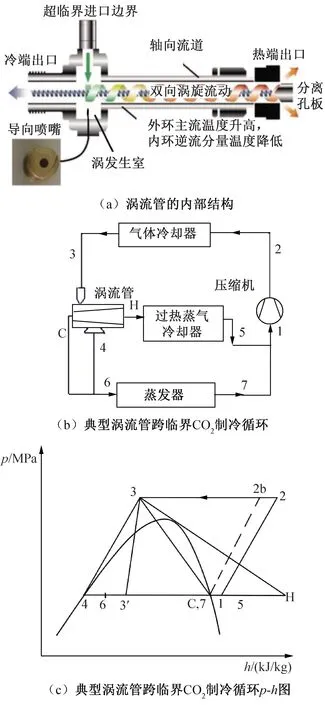

在跨临界CO2循环中,高压放热过程在临界点之上的超临界区域内,低压吸热过程在亚临界区域内,因此被称为跨临界循环,其压焓图如图1所示。在循环中,高压侧CO2换热过程中不出现冷凝(相变)过程,称之为类显热交换;而低压侧CO2换热过程中仍然出现蒸发(相变)过程,为潜热交换。

图1 典型跨临界CO2循环p-h图

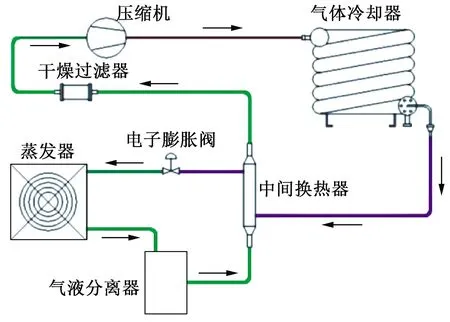

典型跨临界CO2热泵热水器系统流程图如图2所示,系统由压缩机、气体冷却器、中间换热器、膨胀阀或膨胀设备、蒸发器及气液分离器6部分组成。与典型亚临界循环相比,由于不存在相变,因此跨临界CO2循环中的高压侧换热器由冷凝器变为气体冷却器。超临界换热过程不同于一般的显热换热,在超临界区,CO2的大多数物性均随着温度和压力的变化而发生改变,且在假临界点[24]附近发生剧烈变化。因此,在气体冷却器内,CO2的换热被定义为类显热换热,其热物性被考虑为温度、压力的双值函数。

图2 典型跨临界CO2热泵热水器系统流程图[25]

跨临界CO2循环中,低温低压的CO2被压缩机压缩后进入超临界区,与外部介质发生类显热放热;冷却后的高压CO2进入中间换热器与蒸发器出口的低温低压的CO2换热,从而进一步实现降温并提高吸气侧过热度;经过中间换热器后的CO2进入膨胀装置节流至低温低压两相状态,之后进入蒸发器吸收热量并蒸发后,经气液分离器、中间换热器,之后重新进入压缩机,完成一个循环。

基于典型跨临界CO2系统的结构特点与循环方式,其基本特征总结如下:

1)高压侧类显热放热过程中CO2温度持续降低,因而可将换热介质持续加热至很高的温度;

2)排气压力要高于7.377 MPa[24],且系统的运行压力相比于常规制冷系统显著提高;

3)跨临界CO2循环的高、低压压差远大于常规制冷剂循环的压差[24],但压比较小;

4)CO2的单位容积制冷量远大于常规制冷剂,因此跨临界CO2循环内压缩机体积、系统管路尺寸、换热器及相关部件体积均大幅降低;

5)由于CO2具有较好的流动物性[26]和传热物性,跨临界CO2系统换热器的体积和流通管道尺寸相比传统制冷剂系统大幅降低。

2 跨临界CO2车辆热泵空调技术

由于发动机余热的缺失,新能源汽车只能依靠辅助电加热实现制热,造成冬季续航里程急速衰减。跨临界CO2循环以其优异的制热特性和环保特性,成为车用空调领域热泵空调的替代方案之一。

2.1 乘用车跨临界CO2技术

2.1.1 CO2空调与R134a的对比

1990年,G.Lorentzen等[27]首次提出跨临界CO2循环,就是针对乘用车空调系统,随后其研究团队搭建了世界上首台CO2汽车空调系统,验证了其可行性[28]。在性能对比方面,伊利诺伊大学[29]、马里兰大学[30]等科研单位和三电[31]、尼桑[32]等企业,在全环境温度和不同行驶工况下对比研究了CO2与R134a的制冷能力,验证了CO2汽车空调可以获得与R134a相当的制冷量,但在怠速、城市工况、高温工况下能效略低;在打冷效果方面,2000年日本卡索尼克公司在国际汽车工业替代制冷剂大会上发表结果表明,CO2乘用车空调系统的降温能力不低于R134a系统,随后,戴姆勒公司指出CO2系统能够提供更低的车厢温度和更短的快速打冷时间[33]。S.Memory等[34]进行了宝马328i型轿车的打冷实验,结果表明跨临界CO2空调系统的快速打冷时间比R134a缩短近15 min。同时,A.Dragi[35]的实验结果表明,快速打冷后,CO2系统蒸发器侧空气送风温度比R134a低6 ℃。跨临界CO2循环的制热特性明显优于R134a系统[36]。

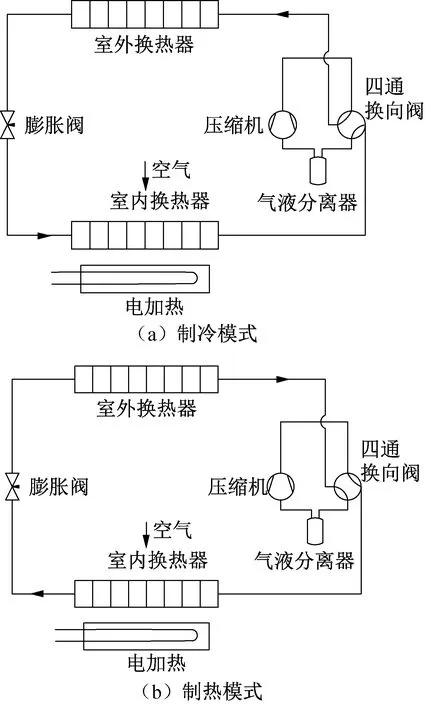

2.1.2 实现形式

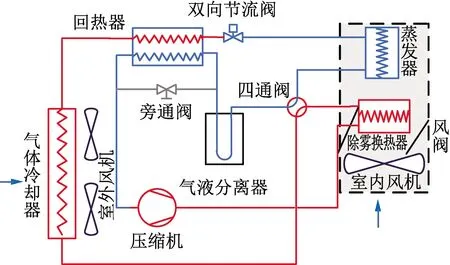

乘用车热泵空调具备制冷、制热、除湿除雾、化霜等功能。图3所示为直接式CO2热泵空调实现形式,采用四通换向阀实现制冷制热两大基本功能的切换,该系统简洁紧凑,管路连接简单;采用直接换热避免二次换热损失;执行部件少,控制易实现。在该基本形式下,衍生如图4所示的实现形式,即带除湿除雾功能的直接式CO2热泵空调实现形式。在空调箱内增加一个换热器,制冷模式下,打开空调箱风门,便可实现先除湿后加热,达到对挡风玻璃除雾的目的。随着CO2空调的发展,四通阀、双向节流阀等主要部件逐渐成熟,该方案也将成为较为主流的实现形式。

图3 直接式CO2热泵空调实现形式[37]

图4 带除湿除雾功能的直接式CO2热泵空调实现形式

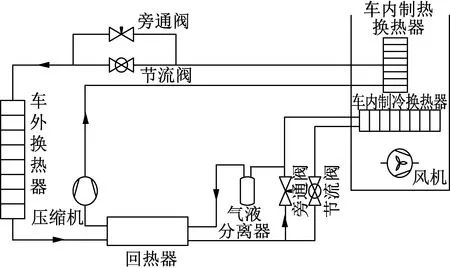

受四通换向阀、双向节流阀等部件成熟度限制,另一种CO2热泵空调将空调箱内的制热和制冷换热器分开,即阀件组合直接式CO2热泵空调实现形式,如图5所示。系统含两个节流阀、两个旁通阀、一个车外换热器、一个车内制冷换热器、一个车内制热换热器等。该方案避开使用四通换向阀,提升了系统可靠性,但额外增加了换热器、节流阀和旁通阀,使系统成本增加。

图5 阀件组合直接式CO2热泵空调实现形式[38]

由于跨临界CO2循环的高压特性,运行高压可达10 MPa以上,存在安全隐患。图6所示为间接式CO2热泵空调实现形式,正是应对上述缺点,将高压部件全部放在乘员舱外,通过二次回路实现热和冷的传递。但二次回热导致CO2循环气体冷却器出口温度升高,引发性能恶化,尤其在高温下十分显著。综合直接式和间接式的优缺点,Valeo的半间接式循环如图7所示[39],车外换热器采用直接换热,车内换热器为间接换热,克服了高温制冷条件下二次换热导致性能衰减的问题,同时成员舱内没有高压部件,但系统复杂程度大大增加。

图6 间接式CO2热泵空调实现形式[39]

图7 半间接式CO2热泵空调实现形式[39]

上海交通大学陈江平团队对比研究了CO2直接式和间接式系统性能,与传统系统相比,间接系统使系统加热能力下降6%,压缩机功耗增加15%,COP降低19%。与直接系统相比,间接系统的气体冷却器出口温度从34.3 ℃升至40.5 ℃,压力从9.2 MPa增至10.8 MPa,性能恶化显著[40]。

2.1.3 性能研究

乘用车跨临界CO2热泵空调性能参数及其影响的研究较多。最优排气压力方面,S.C.Kim等[41]通过实验给出了与气体冷却器出口温度相关的最优高压经验关联式,上海交通大学的Wang Dandong等[42]在对跨临界CO2汽车空调的制热性能研究基础上,也提出了最优压力的预测公式,其预测值比S.C.Kim等[41]的预测值低,但比Yang W.W.等[43]的预测值高。此外,M.S.Kim等[44]也通过添加高压扰动的方法,试图实时寻找系统的最优压力,但实验结果运行参数存在明显振荡,也并未应用于乘用车热泵空调。系统影响参数方面,S.C.Kim等[45-47]针对环境温度、风量、进/出风温度、压缩机转速等变量对跨临界CO2热泵空调性能的影响进行了充分研究。

性能提升方面,中科院理化所田长青研究团队采用两级转子压缩机搭建了跨临界CO2热泵空调系统,分别在-20~0 ℃和35、45 ℃下研究了制热和制冷特性,并与跨临界CO2基本循环进行了对比,结果显示,制热条件下带中间冷却的系统制热量和能效分别提升50%~132%和18.9%~61.9%,制冷条件下带中间冷却系统制冷量和能效分别提升19.8%和12.8%[48-49]。此外,H.Cho等[50]研究指出CO2热泵空调存在最优的充注量,Wang Dandong等[51]实验研究了跨临界CO2热泵空调的充注量影响特性,将充注量分为欠充区、平台期、过充区。在此基础上,Yin Xiang等[52]使用无量纲数表征充注量,全面阐述了随着环境温度、压缩机转速等变化,跨临界CO2热泵空调欠充区、平台期、过充区的转变分界。CO2为高压工质,适当降低充注量可增加系统的安全性,在保证性能的前提下,需综合考虑设计运行范围,通过极限工况充注量平台期的差值给予气液分离器容积设计参考,尽可能降低系统的总充注量。

乘用车热泵空调一般采用快速接头、软管等形式连接,其压降对系统总体性能有较大影响,C.Subei等[53]通过CFD和一维模型,分别研究了跨临界CO2热泵空调的管路压降,并指出管路压降在系统仿真研究中不应被简单忽略。

2.2 客车及轨道车辆跨临界CO2技术

在氟化烃制冷剂替代的大背景下,客车及轨道车辆行业也在积极寻求下一代制冷剂。西安交通大学曹锋研究团队在2019年制冷年会上展示了其研发的客车跨临界CO2热泵空调样机,并搭建了完整的制冷制热动态仿真模型进行了深入研究。上海交通大学陈江平研究团队研发了跨临界CO2轨道车辆空调样机,在45 ℃环境温度下,制冷量达到16.2 kW,系统能效为1.5[54]。C.Luger等[55]采用多目标优化设计方法,对轨道车辆跨临界CO2热泵空调系统进行建模优化,通过人工神经元方法获得了体积更紧凑、质量更轻、功耗更低的轨道车辆跨临界CO2热泵空调设计方案。客车及轨道车辆的跨临界CO2热泵空调尚处于起步阶段,但其结构形式更接近商用跨临界CO2热泵采暖及热水器机组,充注量相对较多,系统所需功能也更为简单,因此热泵方面的相关经验较为充足。此外,客车运行地理区域和气候类型相对固定,在较为寒冷地区推广客车跨临界CO2热泵空调,更能发挥其优异的制热特性。

3 跨临界CO2热泵热水器技术

工业、商业及民用领域中,热水供应一般是能耗最大的产业之一。研究显示,采用热泵系统进行热水供应可以每年节省相当于500 MW的基础能源消耗率[56-57],节能空间十分广阔。考虑到跨临界CO2循环优异的高温制热性能,该技术在热水或供暖领域已得到充分发展,能够在几乎所有环境条件下稳定制备80 ℃以上的生活热水[58]及55~75 ℃的供暖热水[59-60]。本节基于直热式热泵(自来水一次加热至高温状态供给用户,用户使用并排放)和循环式热泵(用户仅使用热量,降温后的热水回到热泵中循环加热)两方面对跨临界CO2技术的发展现状进行描述。

3.1 直热式热泵热水技术

由于优异的一次加热式高温出水特性,跨临界CO2循环适宜被用作直热式热泵热水器,该循环以及p-h图如图8所示[61]。由图8可知,随着排气压力上升,制热量呈现出先快速上升,后缓慢上升的趋势,而压缩功率的上升几乎保持线性。因此,循环COP也将呈现出先增大后减小的趋势,衍生了最优排气压力的概念。同时,由于循环中高低压差巨大,节流过程中存在显著的不可逆损失,因此一般性能较差,如何在不同应用场合下提升跨临界CO2循环性能,是过去数年间该领域的研究热点,众多学者针对不同性能提升方法进行了大量研究。

图8 典型跨临界CO2系统最优排压示意图[61]

3.1.1 回热器的引入

增加吸气过热度虽然能够增加循环制冷/制热焓差,但同时减小了吸气密度和制冷剂流量,因此跨临界CO2循环引入回热器后,性能提升与否仍需结合物性进一步讨论。

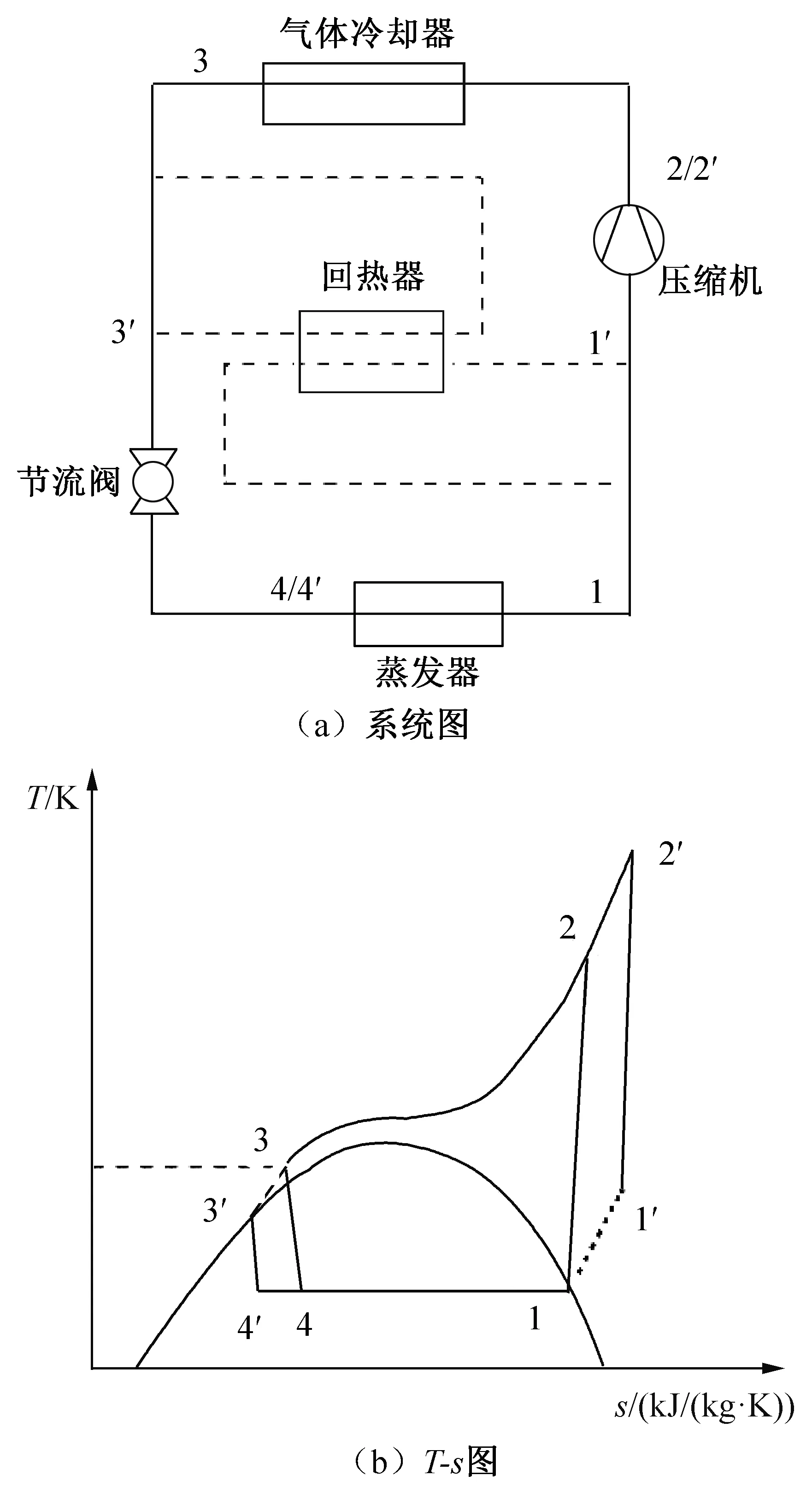

带与不带回热器的跨临界CO2循环的性能对比如图9所示,发现循环内存在一个临界效应,主要体现在排气压力和气体冷却器出口温度两个参数上。当跨临界CO2循环的排气压力低于某一临界压力值,且气体冷却器出口温度高于某一临界温度值时,循环引入回热器具有正面效果;反之则会使系统性能出现衰减[62]。S.G.Kim等[63]的研究证明了该结论。除了这两个主要参数外,蒸发温度同样应作为一个重要的独立变量[64]。然而,若从火用效率的角度考虑,跨临界CO2循环中引入回热器必然会增大系统内各个位置的不可逆损失,因此整个系统的火用效率必然降低[65]。

图9 带与不带回热器的跨临界CO2循环[62]

上述研究中,回热器的引入可使跨临界CO2循环性能提升约10%~15%[62,66]。然而,考虑到多数制热工况下热流媒介的进口温度较低而循环的排气压力较高,回热器一般不适用于制热工况。

3.1.2 双级压缩

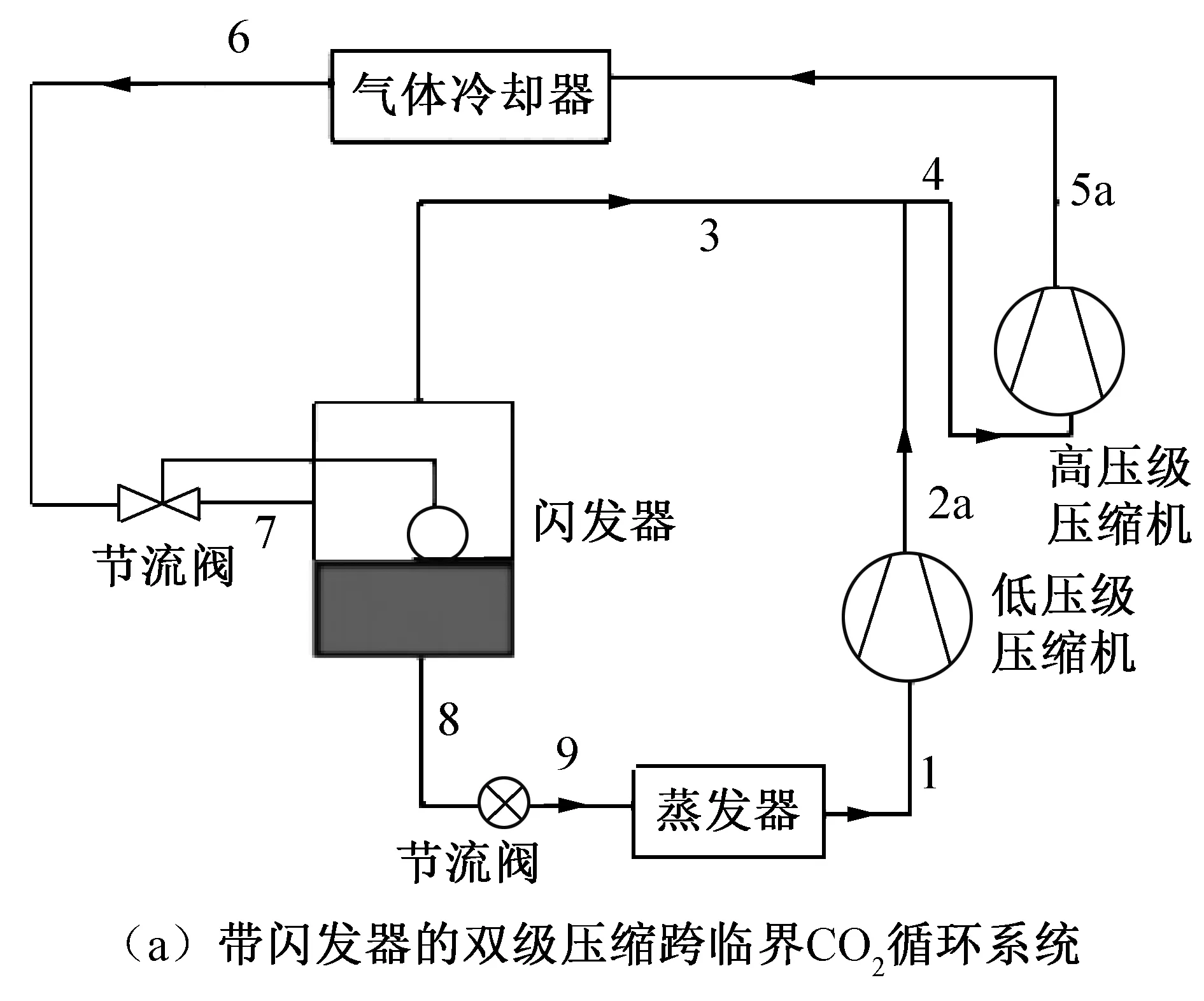

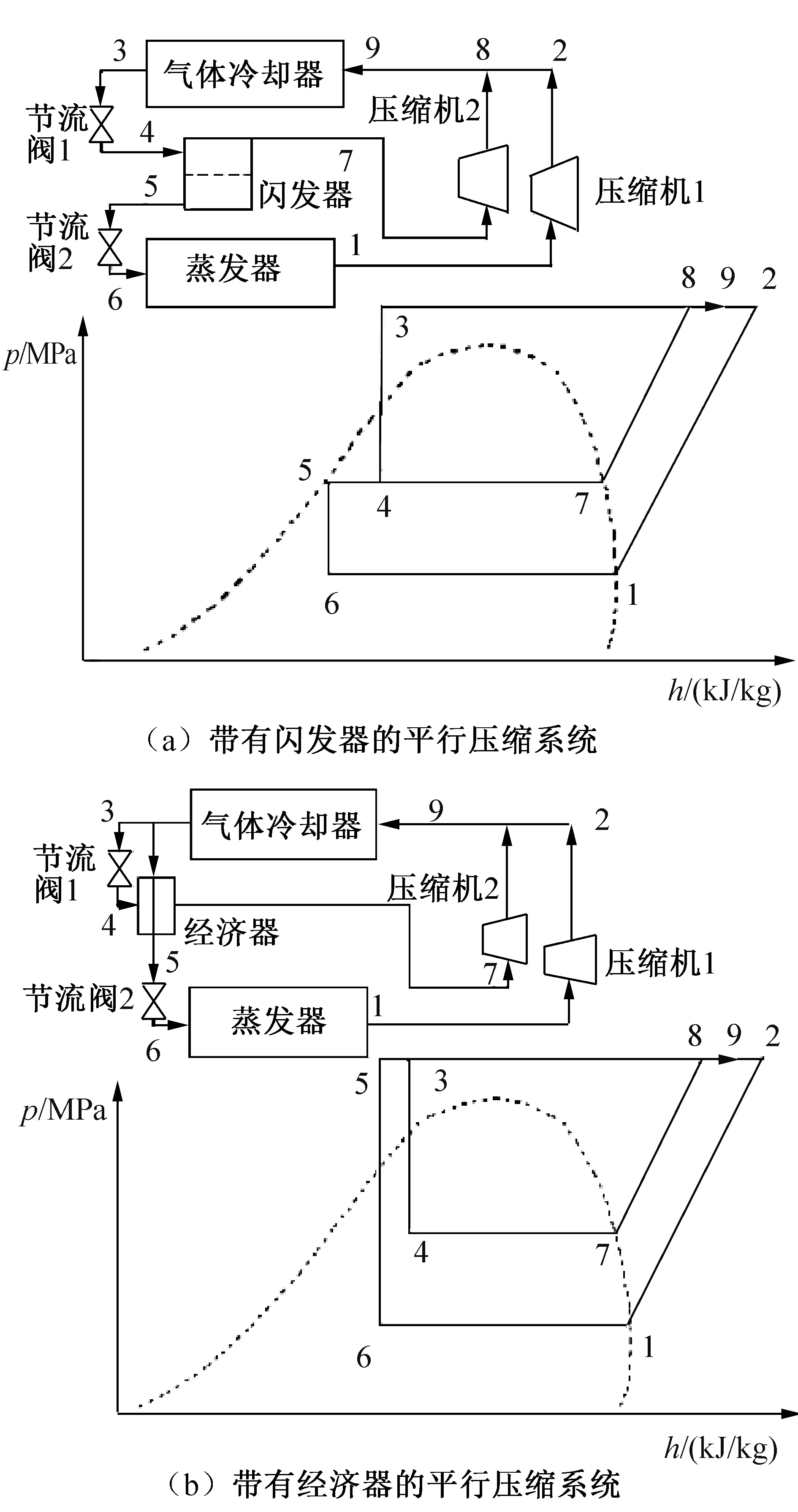

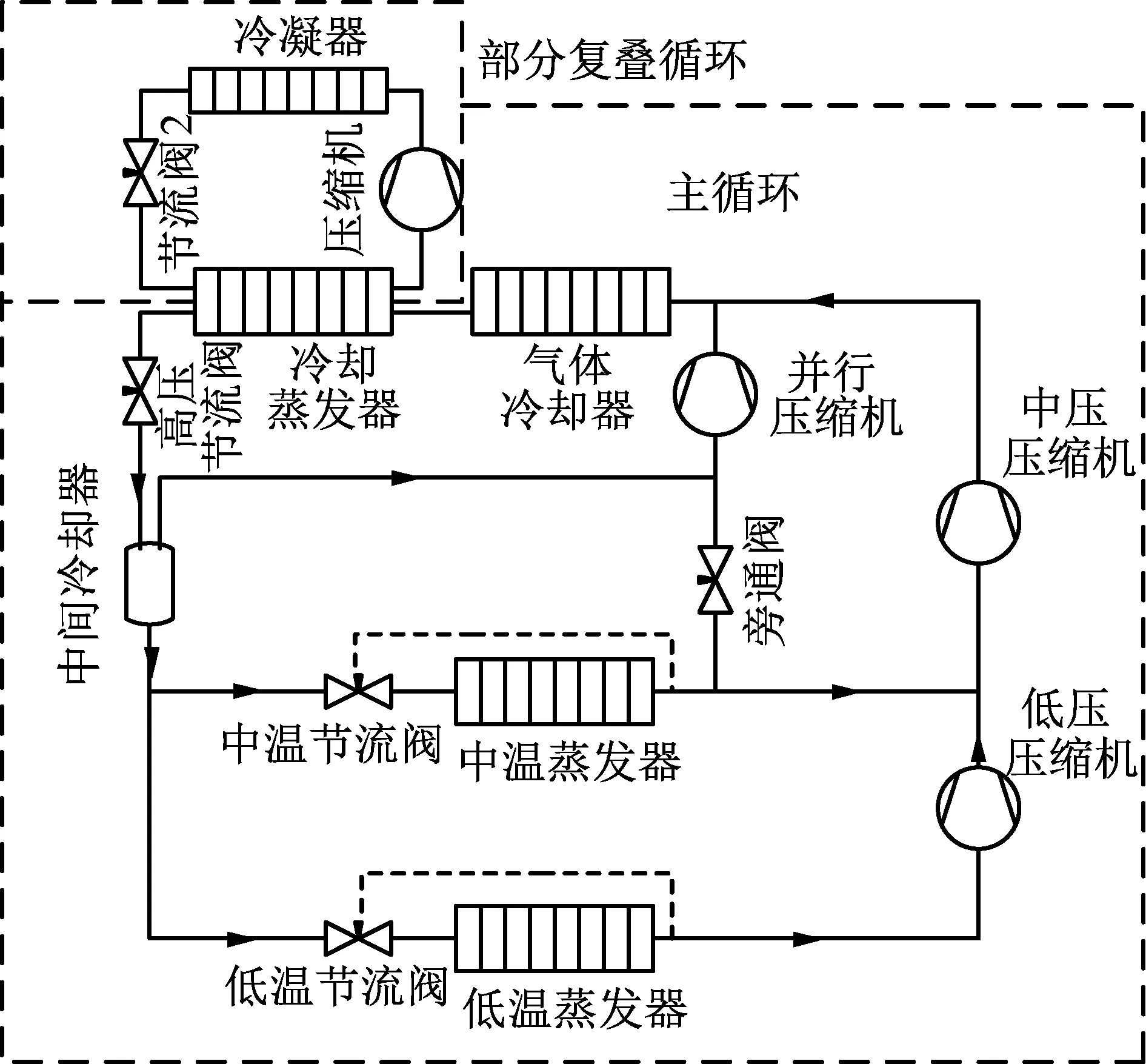

跨临界CO2循环中实现双级压缩有两种方式:闪发器与经济器,如图10所示[67-69]。带闪发器的双级压缩跨临界CO2循环较为简单,只需将膨胀过程和压缩过程各自分为两级,两级膨胀装置之间放置闪发器,一级膨胀后产生的气相部分被引入二级压缩机吸气口即可。这样不仅能够大幅增加制热量,还可以有效降低循环的最优排气压力及相应排气温度,为系统安全性提供了保障,适宜在较低环境温度下使用[67]。由双级压缩的固有属性可以推断,除最优排气压力外,双级压缩系统中还必定存在另一个可优化量,即最优中间压力,上述两个可优化量均受到气体冷却器出口温度、蒸发温度、系统部件几何特性等工况参数的影响[67]。

图10 带闪发器或经济器的双级压缩跨临界CO2循环[67-69]

除闪发器外,引入经济器的双级压缩跨临界CO2循环同样可以大幅提升性能,不仅在-23.3~7.2 ℃蒸发温度范围内使COP增加30%以上,且系统内最优排气压力及相应排气温度均有效降低[68]。C.Baek等[70-72]针对闪发器、经济器、闪发器加回热器等3种双级压缩跨临界CO2循环的实现方式进行了深入的研究,结果表明,虽然上述3种循环实现方式均能有效提升循环整体性能,但经济器方式的提升效果最好、工况适应性最强,是最为值得推广的性能提升方式。

3.2 循环式热泵热水技术

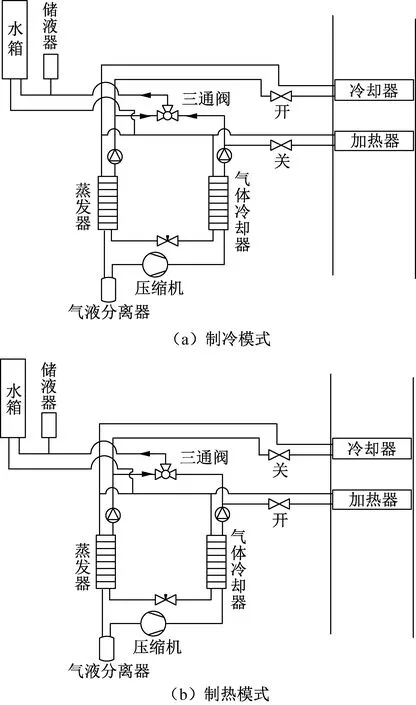

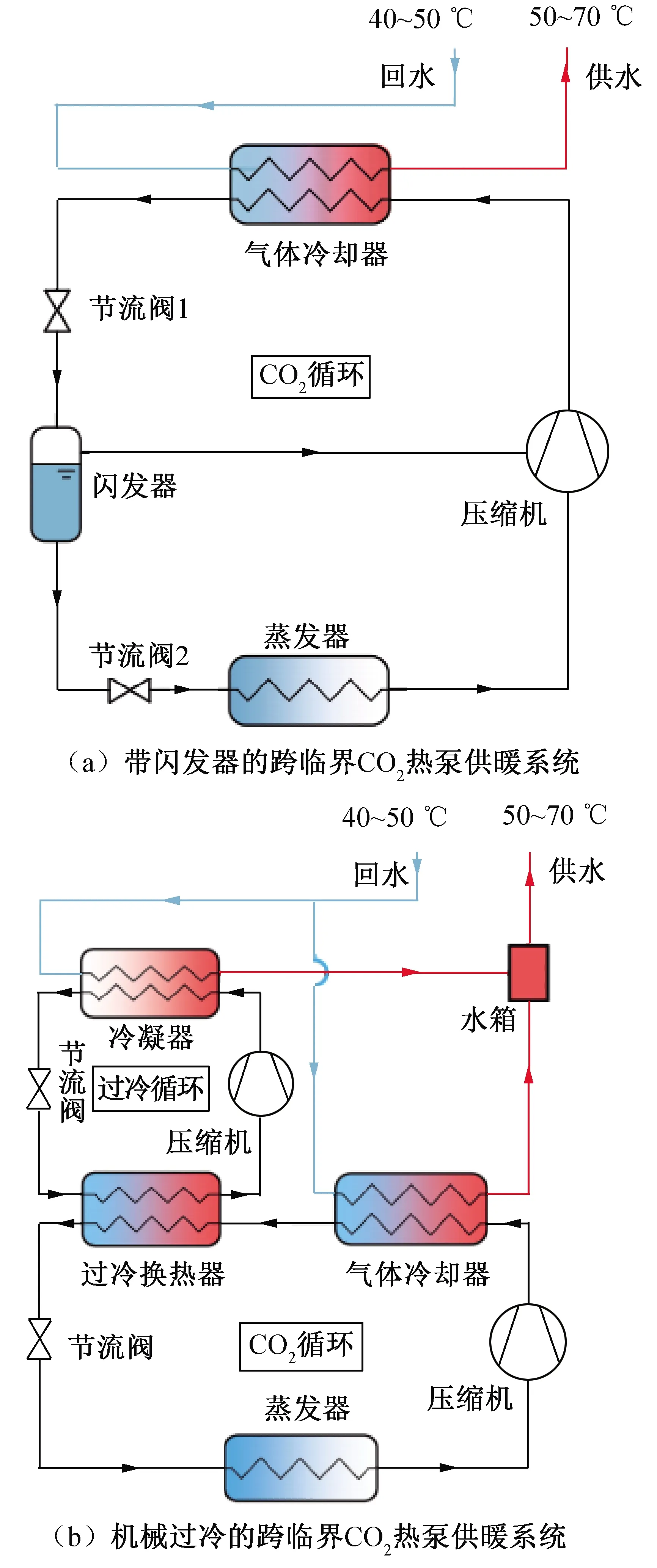

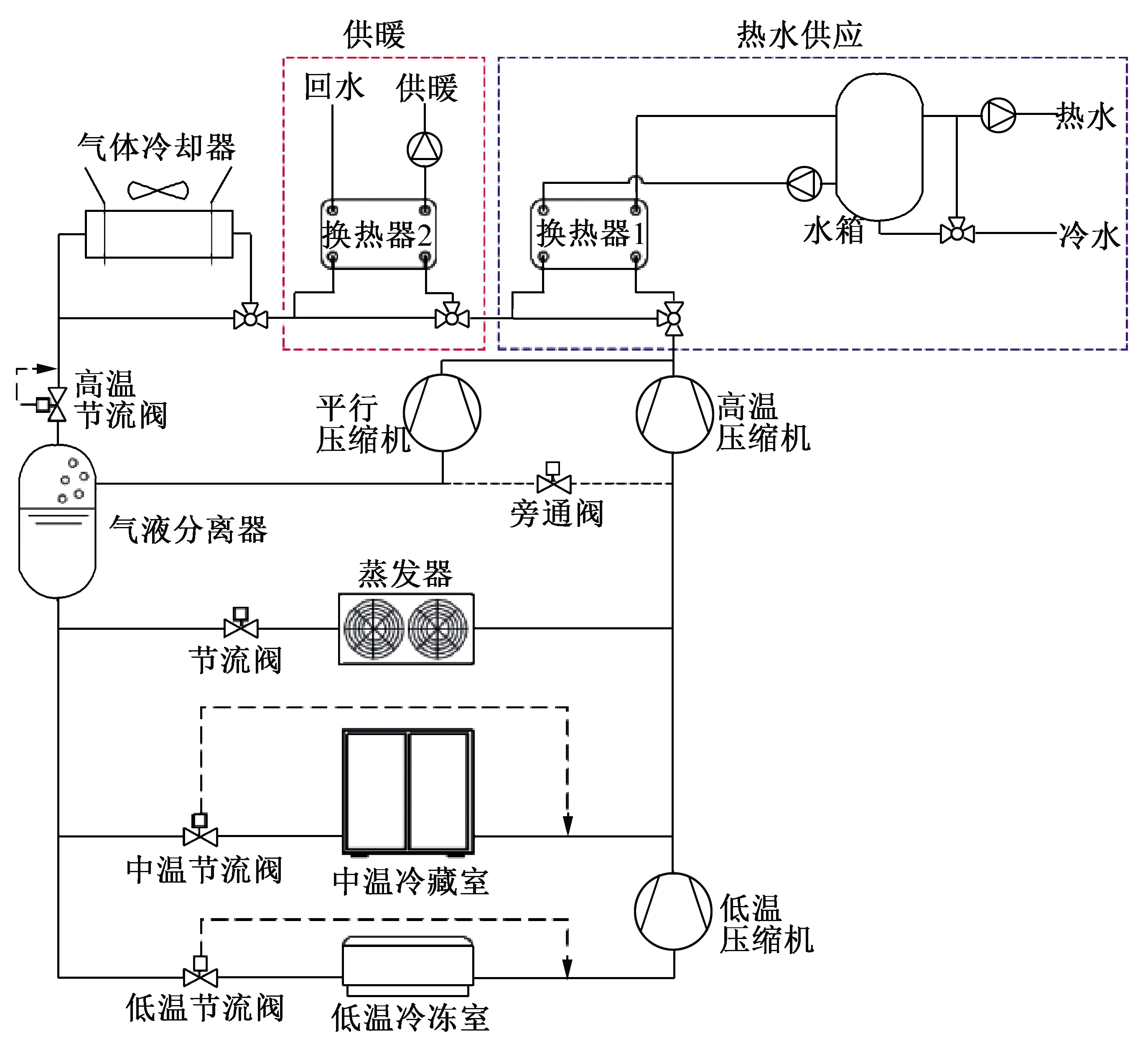

户用型跨临界CO2热泵热水器在日本等国家发展迅速。类似的,国内市场冬季供暖领域对于热水的需求量十分巨大,温度需求一般在55~75 ℃,分别对应地暖工况和散热片工况[73],为跨临界CO2循环的使用和推广提供了很大空间。典型的跨临界CO2供暖系统如图11所示。

图11 跨临界CO2技术用于供暖领域的系统图

供暖应用条件下热泵系统的进水温度可达40~50 ℃,而跨临界CO2循环的性能严重受制于气体冷却器出口温度,若该温度过高,循环高压放热过程的焓差将会急剧下降,因此供暖工况对跨临界CO2循环的性能提出了挑战。为了使该技术能够更好地适用于供暖等循环加热式热泵热水器领域,众多学者纷纷提出了不同的性能提升方法。

3.2.1 平行压缩解决方案

类似于直接加热式的热泵热水器中的双级压缩系统(图10),循环加热式跨临界CO2热泵中首先引入了平行压缩的概念。两种平行压缩解决方案如图12所示,气体冷却器出口温度(即可反映循环进水温度)被固定在30~60 ℃范围内。研究显示,两种循环的理论性能十分接近,而图12(a)中所示的闪发器平行压缩循环在某些条件下具有十分微小的性能优势。此外,除了性能稍有提升,系统的最优排气压力及相应排气温度也有显著的下降趋势[74]。

图12 两种跨临界CO2循环的实现方式[74]

研究指出,虽然平行压缩跨临界CO2循环的制热性能有了进一步的提升,但系统内除了最优排气压力外,还多了另一个可优化量,即最优中间压力,或最优压缩机理论容积比。实际运行中的平行压缩循环往往不具备理论计算的性能提升强度,因为现实中闪发器的气液分离存在一定效率[70]。因此,理论模型的完善程度也是制约平行压缩循环推广的难题。

虽然平行压缩可以有效提升跨临界CO2循环在循环加热工况下的性能,但为了克服高回水温度对气体冷却器出口温度的影响,循环的排气压力仍普遍高于12 MPa[74-75],其安全性、稳定性仍存在一定隐患。因此,其他更好的性能提升方案仍需进一步开发。

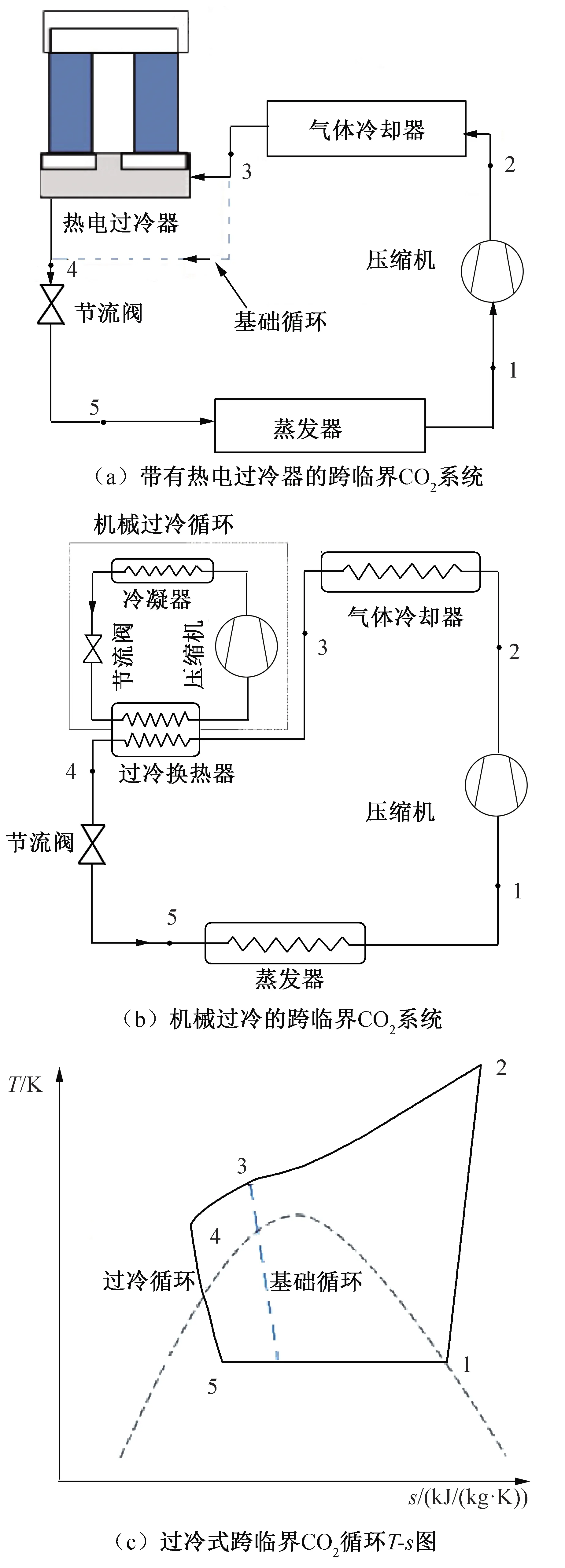

3.2.2 外部过冷解决方案

针对高回水温度的特点,J.Sarkar[76]提出了一种外部过冷的循环方法,如图13(a)所示。通过在气体冷却器出口处附加一个热电制冷模块,消耗部分电能将气体冷却器出口较高温度的CO2直接强制冷却至较低温度,再进行下一步流程。同时热电模块的热能产出被转移至热水中,有效提升跨临界CO2循环性能的同时也充分利用了所有的能量。研究显示,带热电模块的跨临界CO2循环制热能效比可提升25.6%,最优排气压力可下降约15.4%[76]。天津商业大学刘圣春及代宝民团队提出一种热电过冷器与膨胀机耦合的跨临界CO2循环形式,并从能量转化效率及火用效率两方面对系统进行了深入分析,结果显示,不仅热电过冷能够显著提升循环效率,且膨胀机应该使用在中压位置回收跨临界CO2循环中的两相段膨胀功[77-78]。

图13 过冷式跨临界CO2循环[76-79]

由于热电模块本身的属性制约,学者们更倾向于采用压缩式制冷循环为跨临界CO2循环提供过冷,或对循环水进水提供预冷,典型的系统结构如图13(b)所示。该系统中,附加制冷系统的制冷量用来实现CO2的过冷,其制热量也被使用于热水加热。研究指出,在供暖工况下,过冷系统的制热COP总是高于基本循环,并且系统进水温度越高,过冷技术对性能的提升比例越大[79-80]。

近年来,国内学者将过冷技术引入供暖应用领域,并进行了一系列理论和实验研究,辅助循环为R134a制冷循环。在其预冷作用下,循环水进水温度可从50 ℃冷却至30 ℃再进入跨临界CO2气体冷却器[81]。辅助制冷循环的引入,不仅会改变跨临界CO2循环的最优排气压力值,而且会引入一个新的可优化量,即最优中间温度(被预冷的循环水进入气体冷却器前的温度),而上述两个可优化量会跟随环境温度、进水温度与循环水供水温度等工况参数的改变而发生显著变化[82-84]。

4 跨临界CO2热泵烘干技术

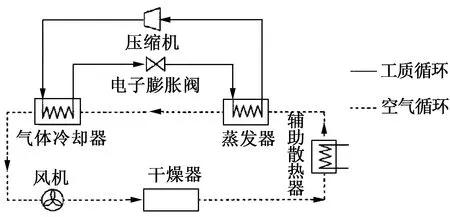

干燥工业是工农业生产中广泛应用且能耗巨大的加工工艺之一,我国干燥工业能耗约占全国总加工产业能耗的10%,能耗节省空间巨大。烘干及除湿行业是热泵技术理想的应用行业,跨临界CO2热泵烘干系统流程图如图14所示,空气经热泵冷凝器后被加热至高温状态进入干燥箱对物料进行加热并吸收水分,之后湿空气经过热泵蒸发器降温析湿,排出水分后回到冷凝器,周而复始完成循环。烘干行业对热泵的热量与冷量分别进行利用,循环效率较高。考虑到跨临界CO2循环超高的供热温度,该技术可引入到更多、更高温度的烘干工艺需求中,提供更加高效的除湿能力及系统能效[85]。由于我国工业、商业及民用烘干市场一般均较为分散,且传统一次能源燃烧式的供热方法应用过于普遍,因此热泵技术,尤其是跨临界CO2热泵技术在烘干领域的推广或研究均并不十分广泛。

图14 跨临界CO2热泵烘干系统流程图[86]

4.1 家用烘干中的跨临界CO2技术

由于跨临界CO2技术在家用领域的推广十分有限,有学者首先针对CO2与R134a的热泵干衣机系统进行了性能对比,结果表明,跨临界CO2干衣机能够轻易提供更高的温度,因此干衣过程总时间大幅缩减,热泵系统COP及整个干衣机的单位能耗除水率(SMER)也会显著提升。同时,R.A.Rian等[87]开发了家用滚筒式干衣机仿真模型并对比了CO2与R134a的干燥效果,结果发现,CO2干燥系统的出风温度及桶内温度均更高,使单位能耗除水率提升13%,干衣时间缩短15%。

程同[88]研究了带回热器的跨临界CO2热泵烘干系统的性能,通过干燥曲线、干燥速率曲线等参数方法鉴定了该系统的稳态与瞬态性能,并研发了样机,且样机的性能较好。除了研究热力学循环部分外,王帅等[89]针对封闭式干燥循环中湿空气的加热、吸水、冷却析湿过程进行了细致的研究,对干燥室内空气的温度、湿度分布等提出了新的要求。在此基础上,曾宪阳等[90]进行了跨临界CO2热泵烘干系统的火用分析,结果表明,该系统的火用损失主要发生在压缩、除湿、空气加热和节流的过程中,占系统总火用损失的75%以上,对于提升系统性能意义重大。N.Brandt等[91]研究了家用滚筒烘干机中跨临界CO2循环的系统结构提升方案,结果发现,采用喷射器和回热器部件能够有效提升烘干机效率,在相同烘干时长条件下大幅缩小能耗。

4.2 工商业烘干中的跨临界CO2技术

干燥技术常被应用于污泥、农作物、中药材、烟草、茶叶等产品的烘干及制造工艺中,约占该行业总能源消耗量的35%以上。干燥工艺和方法的选择直接影响产品的质量,导致工业大型化、规模化生产对热泵烘干技术需求日益增加,因此,能够提供较高烘干温度(70~110 ℃)的跨临界CO2热泵烘干技术近年来得到了长足发展。

热泵干燥技术的快速发展始于20世纪50年代,欧美地区的科技与行业人员首先将热泵技术应用于粮食及木材干燥[92],但由于成本原因,热泵干燥技术一直发展缓慢。直至20世纪90年代,德国学者才开始最早讨论将跨临界CO2技术引入工商业干燥,并根据理论对比证明跨临界CO2技术在干燥领域将会比传统R134a等热泵系统性能更佳。近年来,国内学者也纷纷开始针对跨临界CO2烘干技术进行深入研究,也逐渐论证了跨临界CO2烘干技术在农作物烘干、中药材干燥等传统应用领域中的节能、环保、高效、稳定等优势[93-95]。Dai Baomin等[96]研究了CO2及不同低温室效应气体组成的混和制冷剂在热泵烘干领域的应用前景,结果表明,混和制冷剂热泵系统除了能量利用效率比传统热泵更高之外,其全年运行环境效应、氮氧化物排放量、可吸入颗粒物排放等指标均比一次能源燃烧式烘干系统具有大幅改善。虽然跨临界CO2技术在烘干领域的研究已经相对丰富,但由于烘干产业大多仍停留在农户、个体等小型、分布化应用状态,大规模的热泵烘干设备在行业内的推广仍旧十分有限,该领域的持续发展依然任重道远。

5 跨临界CO2商用制冷技术

5.1 商超制冷中CO2制冷技术的应用

与其他商业活动相比,超市是能源消耗大户,占工业化国家年用电量的3%~4%[97-98]。2010年由于制冷剂原因造成的温室气体排放约有40%来自于食品零售行业,2015年数据表明,商超制冷行业是最大的HFC类制冷剂的销售市场。在节能环保的大趋势下,CO2等自然工质的应用已成为行业发展的主流趋势。目前,CO2在商超制冷领域的应用主要为:1)载冷剂。由于CO2在载冷回路中存在相变过程,换热效率明显高于乙二醇等,载冷量更大,可有效提升能源利用效率;2)复叠制冷系统的低温级。CO2子循环一般为亚临界循环,该类系统在冷库中应用极为广泛;3)跨临界CO2系统。近年来在欧洲的商场、超市及便利店中已得到了极大的推广和应用。本节将主要介绍CO2跨临界制冷系统在商超中的应用。

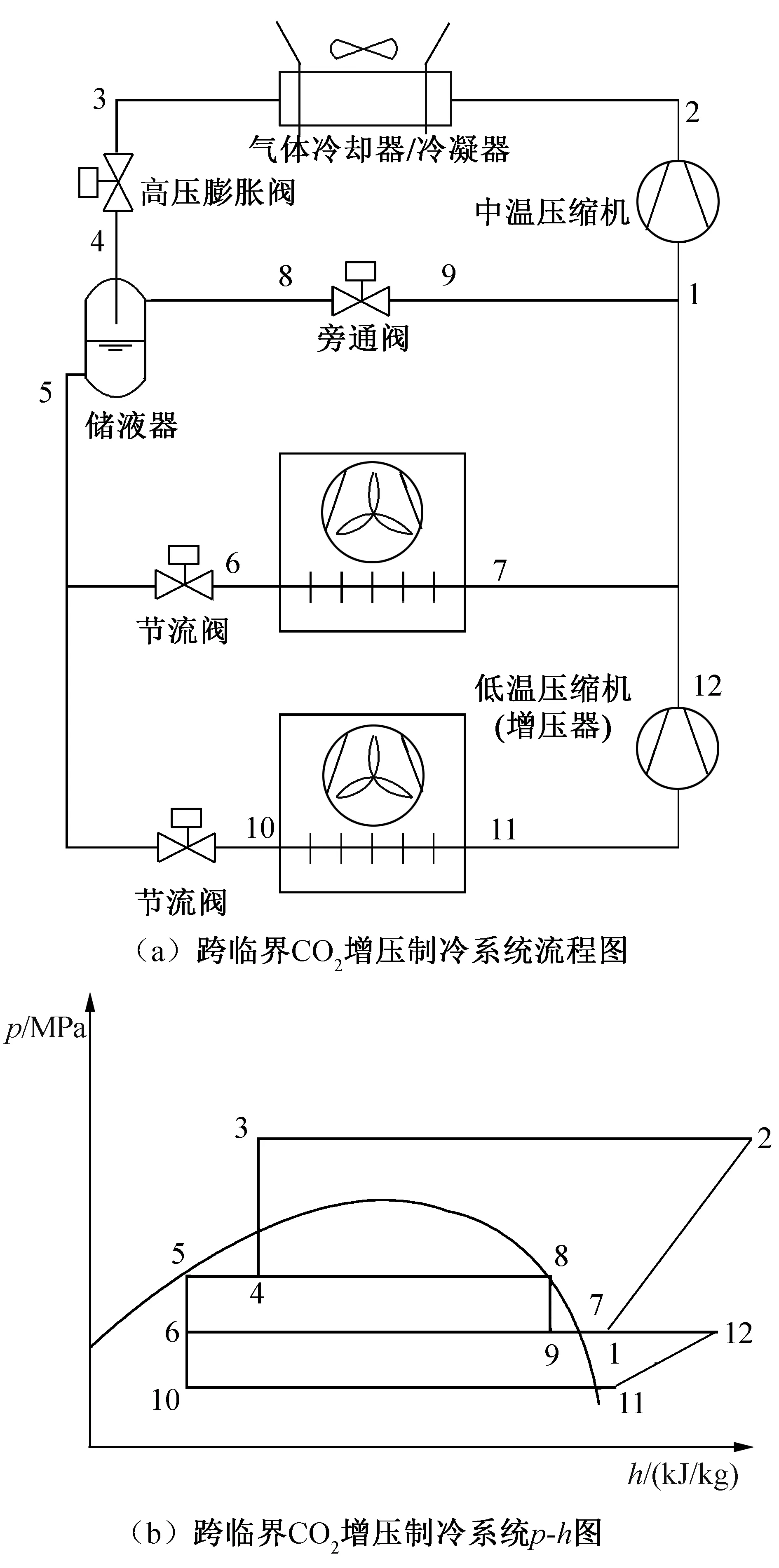

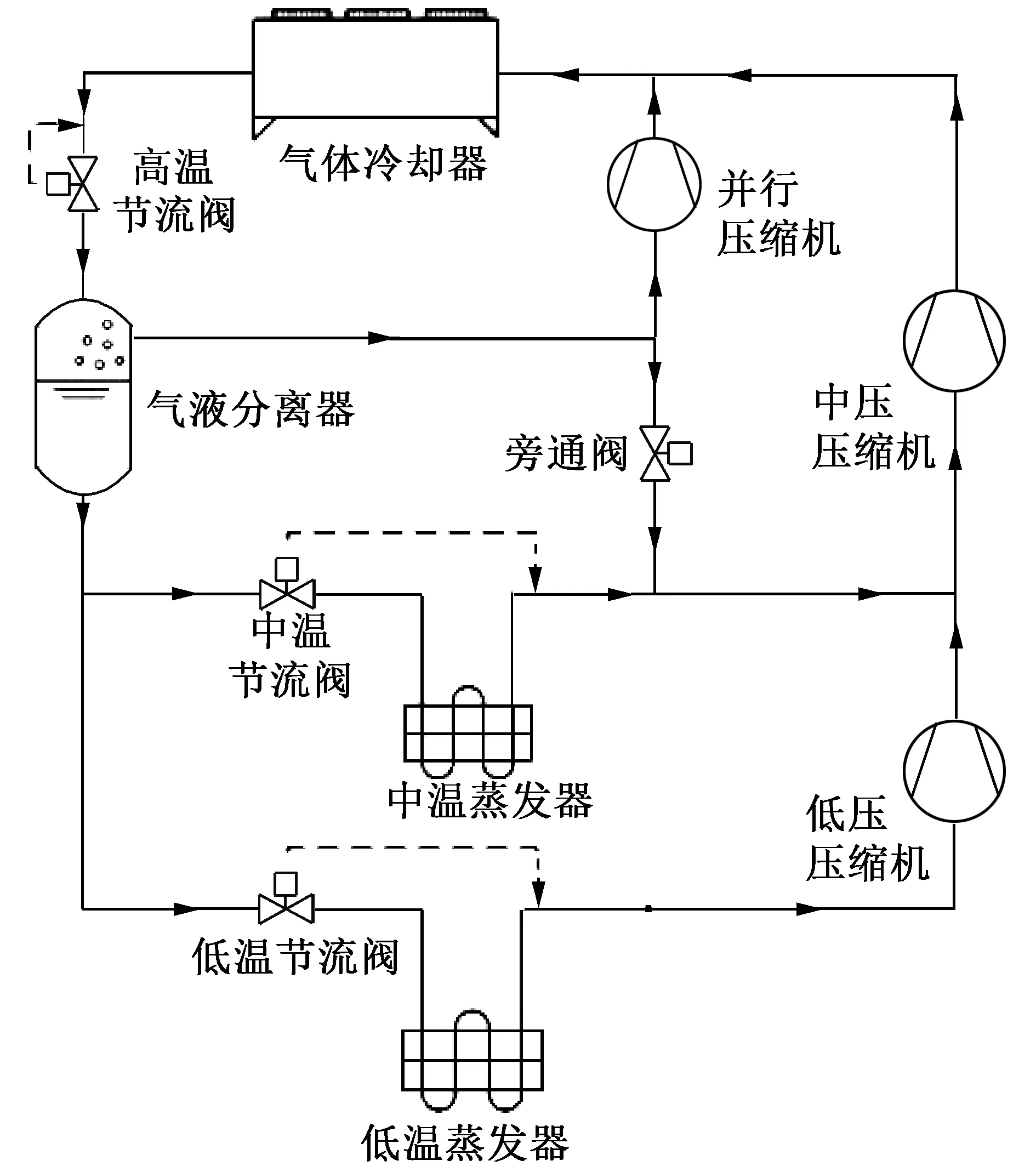

商超制冷一般需要中低温两个蒸发温度,对于CO2而言,两个蒸发温度所对应的蒸发压力压差较大,采用中温压力节流至低温压力后混合压缩的方式会造成大量的能量损失。针对该情况,欧洲开始在商超制冷设备中采用新型增压制冷系统,如图15所示[99]。

图15 跨临界CO2增压制冷系统[99]

跨临界CO2增压制冷系统是在跨临界CO2基础循环的基础上,增设低温压缩机(即增压器)、储液器及气体旁通阀,低温压缩机将低温蒸发器出口的制冷剂增压至中温蒸发压力;气体冷却器出口的超临界制冷剂先经高压膨胀阀节流为气液两相进入储液器实现气液分离,液相流向用冷设备,气相节流旁通到中温压缩机的吸气管路,与中温蒸发器出口以及增压器出口的制冷剂一起混合。相比于不带储液器的增压系统,其能效比最多可提高35%~40%[100]。

选择合适的中间压力对CO2跨临界增压制冷系统的设计极其重要[101],而中间压力主要取决于两台压缩机排气量之比[102]。对于带有回热器的跨临界CO2增压系统而言,其最优排气压力与回热器效率、压缩机效率及环境温度密切相关,而受蒸发器出口过热度等其他热力学参数的影响较小[103]。

5.1.1 平行压缩CO2增压技术

当室外环境温度较高导致气体冷却器出口制冷剂节流产生的闪蒸气量较大时,闪蒸气体在旁通路的节流现象造成的能量损失占比较大。为解决这一问题,P.Gullo等[104]提出采用平行压缩提高系统的性能。且在较低的蒸发温度下,采用平行压缩对提升系统能效更为有利[105-106],平行压缩跨临界CO2增压系统原理如图16所示。

图16 平行压缩跨临界CO2增压系统原理[105-106]

P.Gullo等[107]认为相比于传统火用分析方法,先进能量分析方法更适用于平行系统,应重点减少节流装置及各个换热器的不可逆损失,由此便可大幅提高压缩机的能源利用效率。

平行压缩跨临界CO2增压系统中存在3台压缩机,最优中间压力不仅取决于压缩机的输气量之比,与气冷器出口温度也密切相关[108]。由于该系统存在两个中间压力值,系统准确稳定的设计与最优控制是影响其推广的关键。B.Bella等[109]指出,采用蒸气喷射技术理论上也可以起到与平行压缩相同的效果,可作为辅助压缩机的替代品,但相比于平行压缩而言,蒸气喷射的控制更为困难,在变工况运行过程中可靠性较差,在实际应用中不具有优势。

5.1.2 提升增压系统制冷能效的主要方案

1)机械式过冷循环

在跨临界CO2增压系统中,额外提供节流阀前过冷度仍然是提升系统能效的主要方法[110-111]。带有机械式过冷循环的CO2增压系统如图17所示,在气体冷却器后加入过冷模块,可有效降低阀前CO2温度并提升循环能效。

图17 带有机械式过冷循环的CO2增压系统

环境温度为39 ℃时,带过冷装置的CO2平行压缩增压系统的COP和热力学完善度比传统CO2增压系统分别升高了48.8%和30.0%,节能优势显著[105]。天津商业大学刘圣春团队对该类系统进行了深入研究,详细对比了平行压缩增压系统、过冷系统、回热器系统对于商超应用模式的适用情况,结果证明,在环境温度较低条件下(≤10 ℃)平行压缩增压系统能够展现出较好的性能;但在环境温度较高条件下(>10 ℃)仍应采用过冷技术进行性能提升;此外,回热器对于商超跨临界CO2循环的性能提升有限[112]。该团队还将太阳能驱动溴化锂吸收式热泵技术与跨临界CO2循环联合组成部分复叠制冷系统,结果显示该系统对制冷性能系数及热力学完善度的提升均在10%以上[113-114]。但该类机组在传统增压系统的基础上增加了平行压缩及小型制冷循环,增加了系统复杂度,对系统的控制提出了较高要求。

2)回收节流损失

回收节流损失永远是提高跨临界CO2循环运行效率的有效方案之一。近年来,学者们主要关注喷射器或膨胀机两种方法。喷射器可利用高压或中压流体引射低压流体来增加压缩机吸气压力,从而降低功耗。在设计工况下,带喷射器的增压制冷系统能效存在大幅提升。但当环境温度偏离设计值时,喷射器系统性能可能低于常规系统[115]。采用膨胀机代替节流装置是另一种回收节流损失的方式,主要优势在于在跨临界运行压差大,膨胀机可有效提高COP并降低排气压力[116],在寒冷地区和温暖地区节能率分别高达25%和30%[117-118]。

5.1.3 商超冷热联供技术

相比于HFCs和HCFCs,CO2在制热能力方面优势显著,因此商超制冷行业中回收部分热量用于供暖与清洁需求同样具有重要意义。

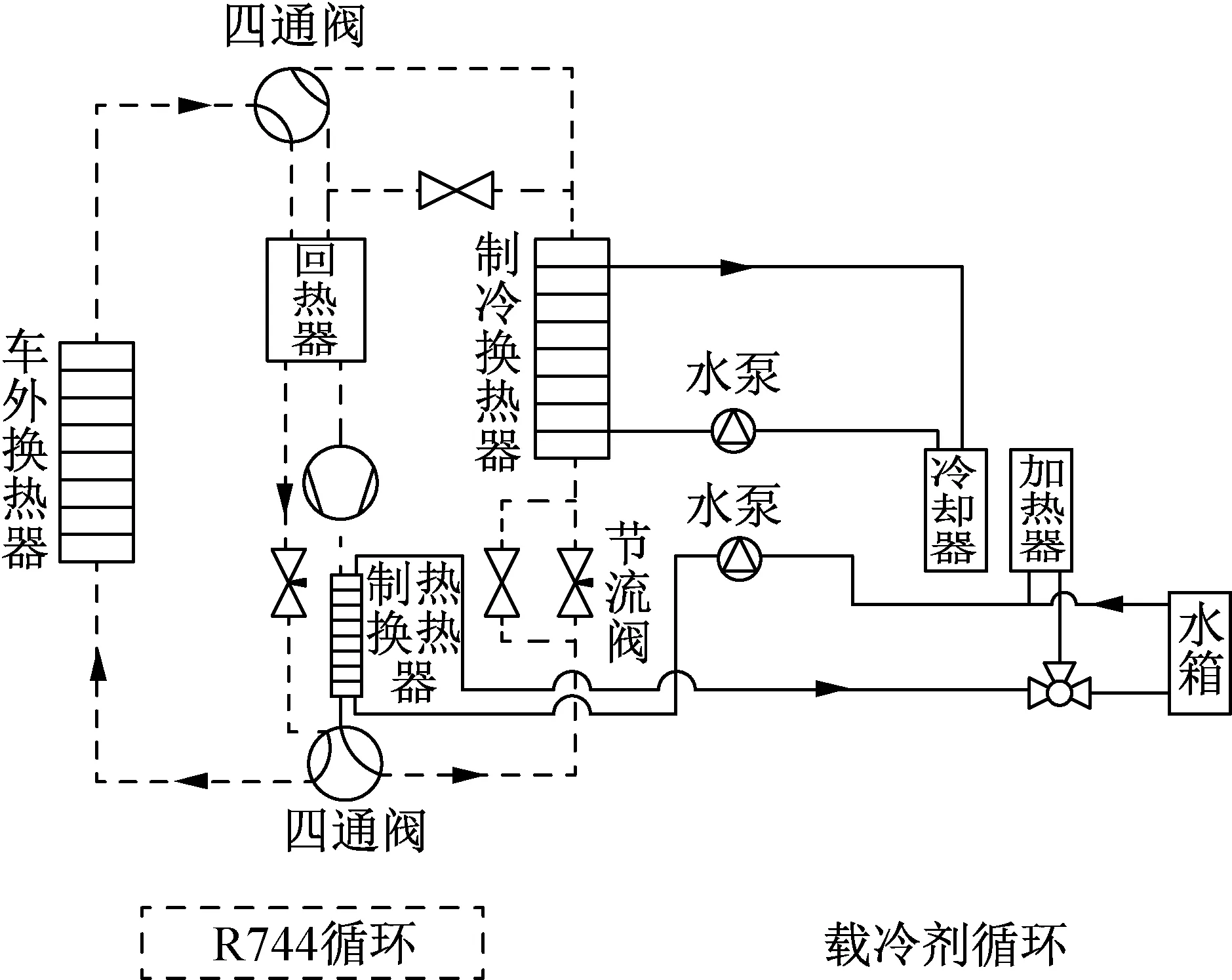

A.Polzot等[119]建立了CO2跨临界平行压缩增压系统的水循环热泵机组模型,其原理如图18所示,适用于寒冷气候时同时满足商超制冷与建筑供热需求,与HFC系统相比,可减少约9.4%的能量消耗。与搭配燃气锅炉制热的相同制冷系统相比,除了可额外提供大量加热需求外,还可节省投资成本[120-121]。CO2跨临界循环中回收热量已成为商超制冷中最具吸引力的技术之一。

图18 CO2跨临界平行压缩增压系统的水循环热泵机组原理[119]

5.2 跨临界CO2系统在冰雪制冷场馆的应用

2016年,国家体育总局印发的《冰雪运动发展规划(2016—2025年)》提出“带动3亿人参与冰雪运动”的目标,同时2022年冬奥会落户北京,推动了我国冰雪运动的发展[122]。2019年,为了全面践行《奥林匹克2020议程》和“新规范”,努力实践“节俭、绿色、智慧”的主导方针,北京冬奥会决定首次采用CO2跨临界循环作为国家速滑馆的主要制冷系统。国家速滑馆冰面面积约为12 000 m2,是全球最大的CO2跨临界制冷系统之一,冷负荷达3 000 kW。相比于常规乙二醇载冷系统其冰面温差更小,冰面整体效果有所提升。由于跨临界CO2系统优异的制热性能,该系统设置余热回收装置,回收热用于冰场融冰、淋浴、餐饮及除湿再生热,极大地减少了能源消耗及碳排放,相比于传统冰场能效提升可达30%以上。相比于R507制冷乙二醇载冷的传统冰场制冷系统,采用CO2作为制冷剂其初投资可达1.5倍,但由于不存在蒸发侧的二次换热,CO2系统蒸发温度高,且有大量高品质余热可供回收。此外,采用纯天然制冷剂CO2替代传统R507等制冷剂作为冰雪运动场馆的主制冷设备后,将大幅度降低强温室效应气体的使用和排放,其当量碳排放削减数额已经超过了额外种植120万棵树木[123]。从长远角度看,跨临界CO2技术的环保性与节能性带来极大的社会效益、环境效益与经济效益。“冰丝带”国家速滑馆将成为未来中国乃至全球同类项目的标杆,刺激了我国的冰雪产业发展,让更多年轻人看到了冰雪运动以及节能环保体育运动的无限可能,为整个行业给出了发展方向。由此可知,采用天然制冷剂CO2及其跨临界循环技术作为冰雪运动行业的主要制冷剂及技术路线替代方案将成为大势所趋。

6 跨临界CO2制冷制热技术未来发展

虽然跨临界CO2技术前景可观,但仍存在性能短板,如汽车、客车、高铁额定工况下,该循环制冷能效仅约为R134a、R407C系统的80%[124],严重掣肘了该技术的广泛普及。为此,全球学者至今仍在寻求循环的性能提升与实时优化控制的新方法。本节主要介绍喷射器、涡流管与膨胀机等3种循环结构改造方法以及较为先进的系统优化方法,反映该技术的未来发展方向。

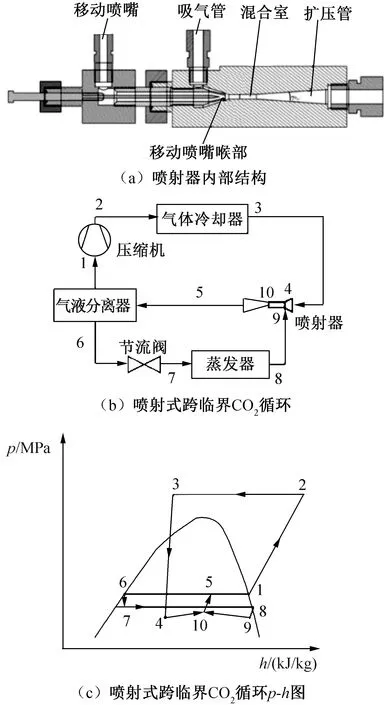

6.1 带喷射器的跨临界CO2循环

利用喷射器内压力能与动能的相互转化回收膨胀功[125],已成为制冷领域内一种较为普遍的性能提升方法。而跨临界CO2循环高低压差大,可回收膨胀功上限高,非常适宜喷射器发挥效果。

喷射器内部结构、喷射式跨临界CO2循环及p-h图如图19所示,气体冷却器后的高压CO2进入主喷嘴进行膨胀加速,在喷嘴出口以较低压力(状态点4)引射蒸发器出口的低压CO2,被引射流体经副喷嘴轻微加速膨胀后与主流体充分混合,以一定速度进入扩压段后,动能几乎被完全转化为压力能,以中压两相状态进入气液分离器,其中气相部分进入压缩机,液相部分节流后进入蒸发器。

图19 喷射器内部结构、喷射式跨临界CO2循环及p-h图

由于超临界CO2流体进入喷射器后所经历的流动及相变过程极其复杂,因此CO2喷射器的性能模拟方法一直是学术界探讨的热点话题。在研究初期,学者们一般采取零维模拟的方法,回避喷射器内复杂流动过程的数学刻画,采用经验系数来假设喷射器的主要性能指标,如引射率、等熵效率等,然后从系统层面计算整个循环性能[126-129]。在设计工况下,喷射式跨临界CO2循环的性能比基础循环提升了16%以上[126]。然而,喷射器结构的具体设计等还有待进一步研究。

随后,学者尝试利用质量、动量与能量守恒方程来代替经验公式,此后喷射器的三维CFD模拟逐渐成为主流。该方法可以呈现出喷射器内部流场的所有细节,从根本原理层面展示喷射器具体结构尺寸与喷射器内热力学参数之间的对应关系,更加真实的反映出实际应用过程中喷射器的热力学性能[130-133]。近年的研究中,CO2喷射器的三维CFD模拟通常分为两种类型:一种是带相变模型(VOP相变模型、欧拉相变模型等)仿真方法,即当流体进入两相区域后,由于温度与压力成为相互耦合的一对参数,因此,在基于温度的能量守恒方程中引入相变源项,来解析流体相变过程中的能量转移问题[134-138];另一种是不带相变模型仿真方法,通过UDS将Fluent软件内嵌能量方程改写为基于焓值的形式,之后便可以通过单相方法求解CO2在喷射器内的流动及相变[139]。

由于CO2喷射器仿真模拟具有一定难度,因此该循环的实验研究也较为丰富。考虑到单只固定喷射器的不可调节性,循环在变工况条件下难以实现随动控制,G.Boccardi等[140-142]专门提出了可调阀针式、伸缩管式喷射器或多喷射器并联的方式,成功将喷射器推广至更多的跨临界CO2循环中。3只不同的喷射器可以组成7种流量搭配方式[136],而4只喷射器可以组成15种流量搭配方式,这从根本原理上解决了喷射器系统变工况跟随性能较差的问题。

6.2 带涡流管的跨临界CO2循环

K.I.Matveev等[143-144]提出采用涡流管能量分离效果回收制冷循环中的压力能,转变为附加制冷/制热量的技术方案,可使系统性能提升10%以上。涡流管的内部结构及典型循环方式如图20所示,高压CO2进入涡流管喷嘴后膨胀、加速形成高速涡流,沿轴向通道近壁侧区域流向热端出口,其中一部分直接从热端出口流出,另一部分在分离孔板作用下反向旋转,沿轴向通道中心区域流向冷端出口。上述两股高速涡流方向相反,经过传热传质作用后,外环主流温度升高,内环逆流分量温度降低,实现热(温度)质(流量)分离。跨临界CO2循环引入涡流管后,冷端出口两相流体中的饱和液相(状态点4)及饱和气相(状态点C)一般被分别收集,然后混合进入蒸发器[144]。混合状态(3′)相比传统等焓节流结束状态的焓值更低,为系统带来附加制冷量。同时,热端出口(状态点H)的温度很高,可在附加换热器中提供附加制热量,显著提升整个循环的冷热综合利用效率。

图20 涡流管内部结构及典型涡流管跨临界CO2制冷循环

针对超临界CO2流体进入涡流管后的流动与分离,各国学者纷纷开展了深入研究,证明了CO2的物理性质与涡流管分离效应十分契合[145-148]。然而,目前研究大多停留在理论仿真阶段,实验主要依靠高压罐中的压缩CO2为工质源进行开式实验,仍未将涡流管真正引入跨临界CO2循环中。

6.3 带膨胀机的跨临界CO2循环

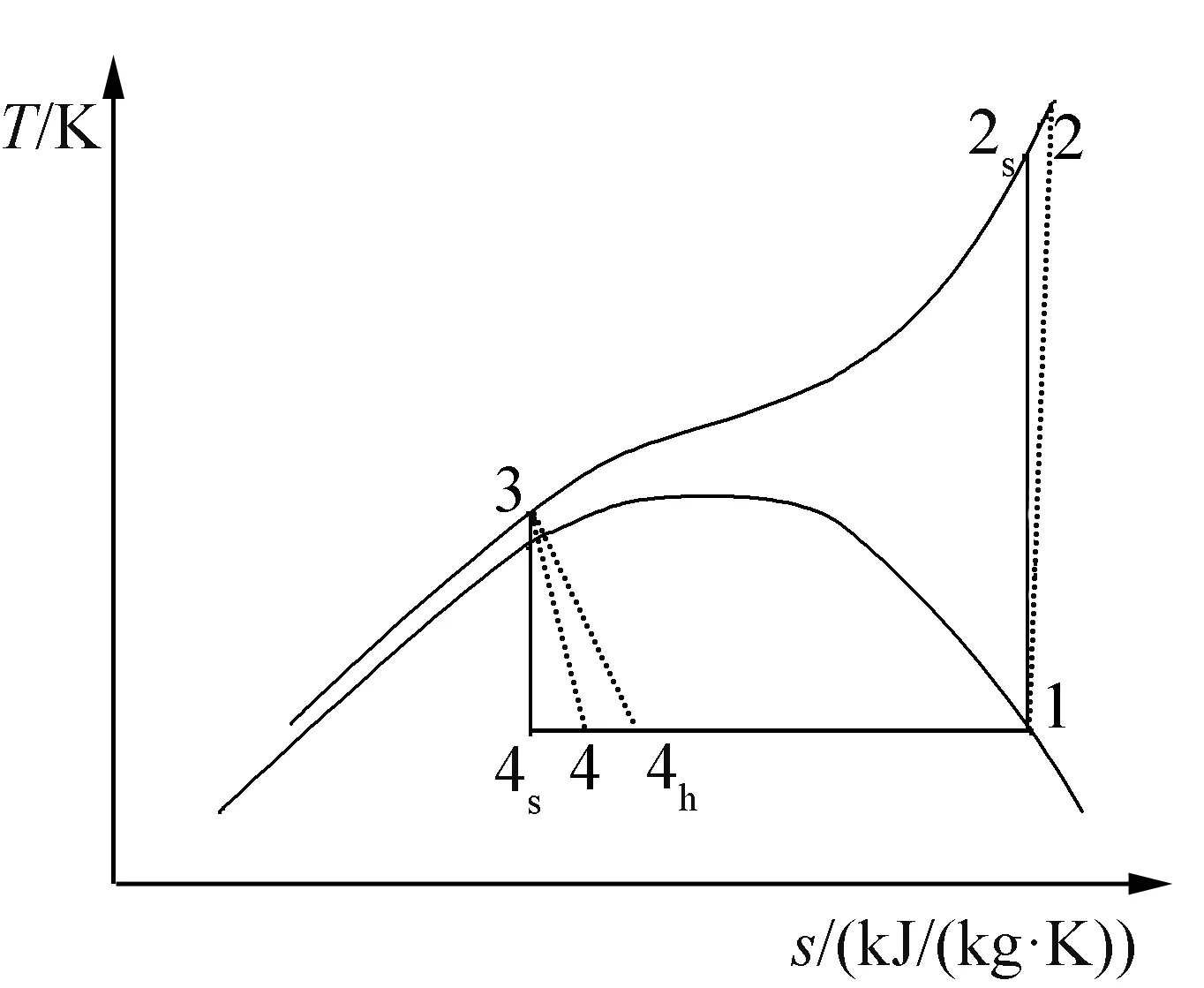

通过膨胀机回收膨胀功可以有效减少系统功耗,显著提升跨临界CO2系统COP。带膨胀机的跨临界CO2循环系统T-s图如图21所示,1-2s-3-4s-1为理想膨胀机循环,1-2-3-4-1为实际膨胀机循环,1-2-3-4h-1为实际节流循环。使用膨胀机替代节流阀可以回收膨胀功同时增大制冷量,是提升跨临界CO2循环效率最有效的途径之一。

图21 带膨胀机的跨临界CO2循环系统T-s图

目前研究中的膨胀机大多根据现有压缩机形式开发,如自由活塞式膨胀机结构[149-151]及热力学特性[152-154]、旋叶式膨胀机理论[155-157]及实验[158-160]、双螺杆膨胀机[161-163]、涡旋膨胀机结构[164-166]及性能特点[167-168]、滚动活塞膨胀机的结构[169-172]及性能特点[172-175]、摆动转子膨胀机[176-177]等。同时,各结构形式的CO2膨胀机均改进并舍弃了进排气阀的设计,增强了稳定性与可靠性。

除了材料机械强度等技术问题外,CO2膨胀机的应用还需要考虑使用成本高、适用工况范围窄、系统性能和制造成本不可兼得等问题,故进行商业推广仍存在困难,近十年间跨临界CO2膨胀机的相关研究几乎处于停滞状态。未来的CO2膨胀机结构优化改进设计应使泄漏损失和摩擦损失尽可能小,同时扩大适用工况范围,降低制造成本,这样才能将CO2膨胀机从实验室推向市场。

6.4 跨临界CO2循环的控制与优化方法

由上述论述可知,跨临界CO2循环及其各种改进形式中均至少存在一个可优化量,实时预测并保证系统维持在最优状态下,在一定程度上比形式改造获得较高能效更为重要。

跨临界CO2循环中最重要的可优化量是最优排气压力,在某些特定工况下,是否运行在最优排气压力状态下可能为系统带来20%以上的能效差距,因此多年来关于最优排气压力的预测与控制方法的研究从未间断[178-179]。之前的研究中,学者们一般基于穷举法的理念,通过大量的理论模拟或实验研究找寻最优排气压力值与主要工况参数的量化对应关系,然后拟合量化对应关联式推广至实际应用中。气体冷却器出口温度和蒸发温度/蒸发侧换热介质温度通常被选择为最重要的自变量,而这些关联式也被局限于某些适用范围内[180-184]。在以上跨临界CO2循环改进形式中,即便最优值的数量、种类、具体赋值等各不相同,但根据大量理论模拟或实验研究寻找经验关联式的方法被沿用至今[59-60]。

由于寻找关联式需耗费大量前期投入,有些学者开始转投实时优化控制策略。I.PeArrocha等[185]提出采用多项式对应方法将制冷剂物性参数拟合进跨临界CO2系统的控制单元内,通过纯数学运算方法计算该系统实时最佳COP对应的排气压力。实时计算系统COP的数学偏导,偏导为零的状态即对应最优排气压力[186]。基于类似方法,Zhang Weijiang等[187]提出了无需基于模型或关联式的控制理论,使系统在运行过程中可以自行计算并找到最优值。虽然类似的实时建模和计算方法种类繁多,但一般均需要配备一个强大的计算核心从而快速完成大量计算,同时匹配一个制冷剂物性数据库,以便实时完成性能预测[188-190]。这样的方法在实际应用中一般是不现实或不经济的。

在此技术上,有学者将一种名为“极值搜索”的先进算法引入跨临界CO2循环,通过给被控制变量附加一个高频低幅的正弦扰动,捕捉待优化性能参数的随动效应,通过一系列解调和滤波算法,直接通过简单的数学计算找到待优化参数随被控制变量的偏导数,通过将此数值解积分为零,最终找到最优参数[191-193]。该算法无需大量计算,无需知晓制冷剂热物性或制冷系统内部工作原理,只需要监测待优化性能参数的随动效应即可,是一种值得广泛推广的优化控制算法。

7 结论与展望

本文详细论述了跨临界CO2制冷制热技术在车辆空调、建筑采暖与热水、烘干产业、商超冷链等行业中的技术现状,并分析讨论了目前备受关注的几种性能提升方案,得到主要结论如下:

1)考虑到CO2制冷剂的环保性、经济性、安全性、高温制热能力、低环境温度适应性、高容积制冷量及全工况范围高能效比等特性,纯天然制冷剂CO2及其跨临界制冷制热技术十分有望成为众多工、商、农、及民用领域内的理想制冷剂及技术路线替代方案。

2)随着新能源车辆(乘用车、客车、轨道车辆)的日益发展,冬季热泵制热成为刚需,而跨临界CO2循环以优异的制热特性和环保特性,成为车用热泵空调最有效的替代方案之一。各国学者在车内热管理实现方式、性能提升方法、全范围控制策略制定等方面均提出了一系列重要结论,为跨临界CO2技术在交通领域的推广提供了重要助力。跨临界CO2技术在兼顾乘员舱舒适性的同时,针对电池、电机、其他电气设备的一体化热管理系统仍在广泛研究之中,产业化供应链条也尚不完善。

3)由于跨临界CO2循环的高温出水能力与低环境温度适应性,热泵热水器行业仍是跨临界CO2技术应用最成熟的领域之一,无论是一次加热式热泵热水器,还是供暖领域采用的循环式热泵热水器,学者们都已提出众多性能提升方法,为该产业的节能减排做出了巨大贡献。受制于国内热水及供暖市场对于传统一次能源燃烧式供能的依赖,跨临界CO2技术需要进一步解决成本问题并依靠相应环保政策的扶持,才能迎来爆发式的发展。

4)目前跨临界CO2技术在烘干领域的研究与应用推进程度仍不高,学者们针对具体烘干工艺而展开的跨临界CO2循环结构改进等研究尚不充分,大多基于理论模拟或理想型模型,缺少实验佐证。但考虑到跨临界CO2技术的高温制热性能,该技术必将向烘干领域集成化、工业化的方向发展。

5)由于欧洲国家对于天然制冷剂的钟爱,跨临界CO2技术被广泛应用于欧洲的商超陈列柜,以Booster系统循环方式提供两级蒸发温度;除商超领域外,跨临界CO2技术也正在快速向冰雪领域进军,包括2022年北京冬奥会主场馆在内的众多室内冰场均开始采用跨临界CO2技术。考虑到该技术制冷性能较差,制冰/制冷、供暖、制热水等能源综合利用形式可能成为主要发展方向。

6)跨临界CO2技术目前仍存在瓶颈,国内外学者仍在进行深入研究,未来发展方向主要以性能提升、关键零部件技术开发与实时优化控制逻辑开发为主:一方面,喷射器、涡流管、膨胀机等能量回收方法均具有各自的可行性,但仍需大量论证才能推向市场;另一方面,考虑到循环内较多的可优化量,智能控制与寻优技术也将持续作为跨临界CO2技术领域的研究热点。