超声特征信号评价金属蜂窝构件钎焊质量

2021-04-17陈思晨郑雪鹏张全红

陈思晨,吴 伟,郑雪鹏,张全红

(1.南昌航空大学无损检测技术教育部重点实验室,南昌330063;2.上海航天精密机械研究所,上海201600)

引 言

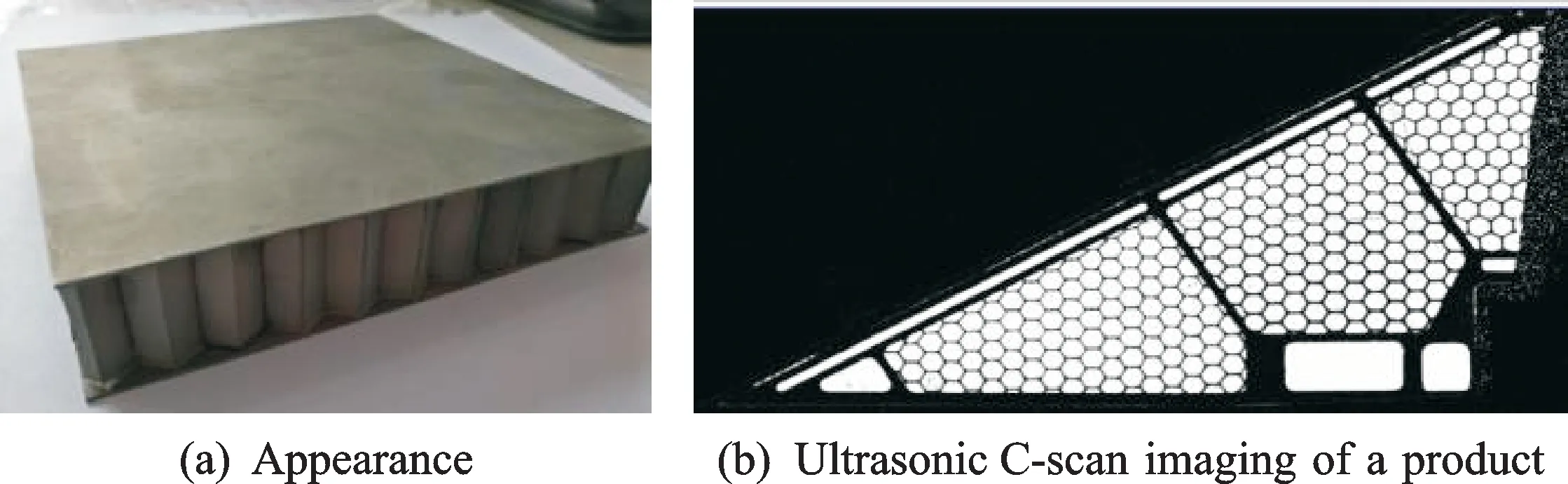

高温合金蜂窝结构是航空航天产品的一种重要构件,具有耐高温、强度高和轻量化等优点。这种结构常用的组合连接方式为钎焊,典型构件以板状结构为主。上下蒙皮层最小厚度为0.4 mm,蜂窝壁厚度最小为0.1 mm,钎料层厚度最小可达0.04 mm,某薄壁窄筋蜂窝典型构件示意如图1(a)所示。最上、最下两薄层为高温合金蒙皮,中间层为高温合金材质蜂窝芯,将薄厚度的钎料层置于上下蒙皮与蜂窝之间,然后施加高温使钎料熔化完成焊接。

钎料通常是铅锡合金,熔点低于450℃,接头强度小(≤70 MPa),称为软钎焊;以铜锰和镍为基的钎料熔点高于450℃,接头强度高(≥200 MPa)称为硬钎焊,航空航天用蜂窝结构多用硬钎焊。尽管钎焊材料不同,但质量检验最常见的缺陷是填隙不良、钎缝气孔、夹渣、开裂及钎料流失、熔蚀熔透等[1],一般表现为气孔、裂纹类形貌。由于蜂窝结构的特殊性以及钎焊过程不可逆,对钎焊质量评价方法目前还没有统一标准。从本质上来说,钎焊也可以看成是一种粘结方式,文献[2]研究了基于激光剪切散斑成像的橡胶-金属粘结质量评价,文献[3]研究了蜂窝夹芯板兰姆波传播规律,但这些方法在实际生产检测中应用并不常用。

超声检测C扫成像由于设备简单、检测效率高等优点在产品质量控制中得到了广泛应用[4],通常实际检测中以钎着率评价焊接质量,某典型件超声C扫成像如图1(b)所示。文献[5]分别从超声A扫信号和C扫成像方面对复合材料蜂窝结构粘接品质进行了可视化研究;文献[6]基于超声相控阵技术,对蜂窝复合材料进行了成像检测。

图1 典型金属蜂窝钎焊结构Fig.1 Typical metal honeycomb brazing structure

然而,超声C扫成像本质上的关注点还是在超声信号的幅值上,钎着率计算方法是在C扫图像上进行数字图像处理,其结果准确性缺乏相应比对验证。因此如何基于超声信号本身特征并结合机器学习方法来判别缺陷并将结果可视化,无疑是值得研究的方向。文献[7]针对超声特征信号进行模糊模式识别,发现复合材料具有紧贴脱粘缺陷,文献[8-9]分别研究了超声波特征参数优化及其应用。这些研究成果表明,利用超声波特征信号可以有效反映缺陷类别。本文研究基于蜂窝结构不同位置的超声检测时域频域上多个特征信号,对其进行主成分分析(Principal component analysis,PCA)降维,以降维后的特征值为输入进行非监督学习下的聚类分析,采用多分类器融合算法对3种聚类方法综合评判以提高准确率,最后对聚类结果可视化,实现一种钎焊蜂窝构件超声检测成像的新方法。

1 蜂窝构件超声A扫信号及特征参数

对图1(b)所示某GH4099高温合金薄壁窄筋蜂窝板件典型构件(蒙皮和蜂窝壁厚度均为0.8 mm)进行水浸超声纵波直入射检测,扫查范围3 000 mm×1 500 mm,扫查步距0.1 mm,探头频率30 MHz,晶片尺寸0.25英寸(0.635 cm),采集频率100 MHz,采样精度8位,每个A扫波形采样点为340个。

1.1 超声场分布仿真

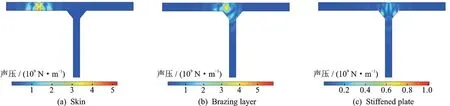

超声波检测中,探头频率在0.5~30 MHz,根据超声理论,波的绕射使得缺陷检出尺寸约为波长λ/2,所以高频探头更有利于发现细小缺陷。研究选用激励信号30 MHz探头频率直接耦合方式,利用有限元仿真超声声场在蜂窝构件上分布,主要有蜂窝腔上方区域、钎焊区域位置和筋板3个位置,各个声场分布如图2所示。

图2 蜂窝板不同位置声场模拟Fig.2 Sound field simulation of honeycomb panel at different positions

探头发出的超声波束穿过蜂窝孔上方蒙皮处时,声波从上层蒙皮的上表面入射,在蒙皮内经过多次反射、折射以及衰减,声波强度会伴随着反射次数的增加而减弱;波束穿过钎焊部位焊合边缘区域处时,声波从上层蒙皮的上表面入射,声波在钎焊部位焊合边缘区域产生了反射、斜反射现象,小部分超声信号会沿入射方向的反方向反射被超声探头所接收,大部分超声波沿一定角度射入钎料的其他位置,不被探头接收,由于反射波的能量较小,探头只能接收到一次底波或微弱的二次底波;波束穿过钎焊部位正中心蜂窝壁正上方时,由于蜂窝壁内衰减系数较大,声波快速衰减,声束两边两部分声波只有极小一部分声波被超声探头所接收到,信号上反映为极微弱的一次回波。

1.2 超声检测A扫信号及特征参数

上述分析表明,不同位置的A扫波形在时域上有着明显的区别,可以把这些波形信号看成一列按时间分布的数据进行统计分析。

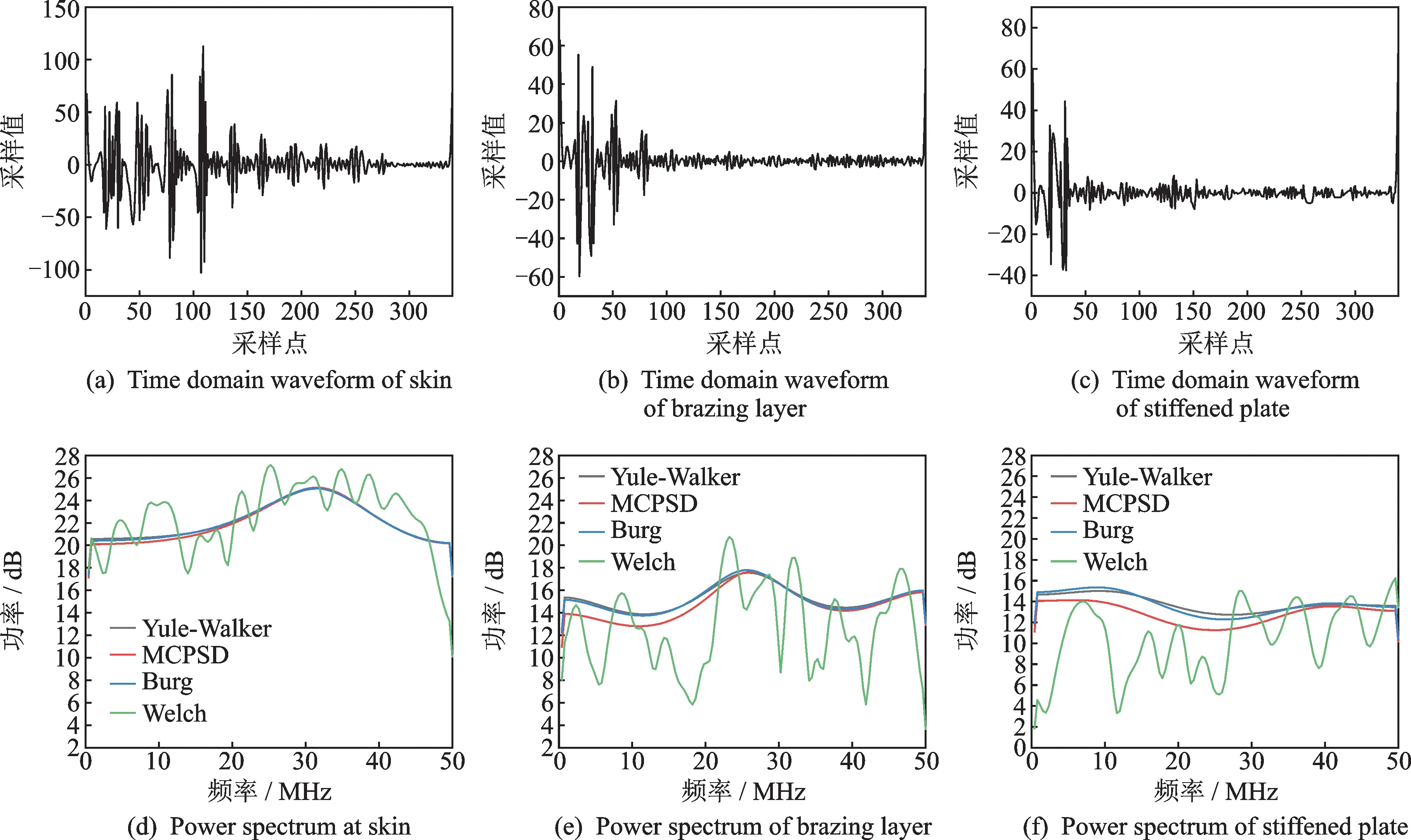

功率谱密度(Power spectral density,PSD)定义了时间序列的功率如何随频率分布[10],显然3个特定位置的信号由于传播方式的不同,各信号的功率谱密度表现形式也有差异。常见的功率谱密度估计有Yule-Walker功率谱密度估计(Yule-Walker PSD estimate)、修正协方差功率谱密度估计(Modified covariance PSD estimate,MCPSD)、Burg功率谱密度估计(Burg PSD estimate)、Welch功率谱密度估计(Welch PSD estimate)。3个位置时域波形及功率谱如图3所示。

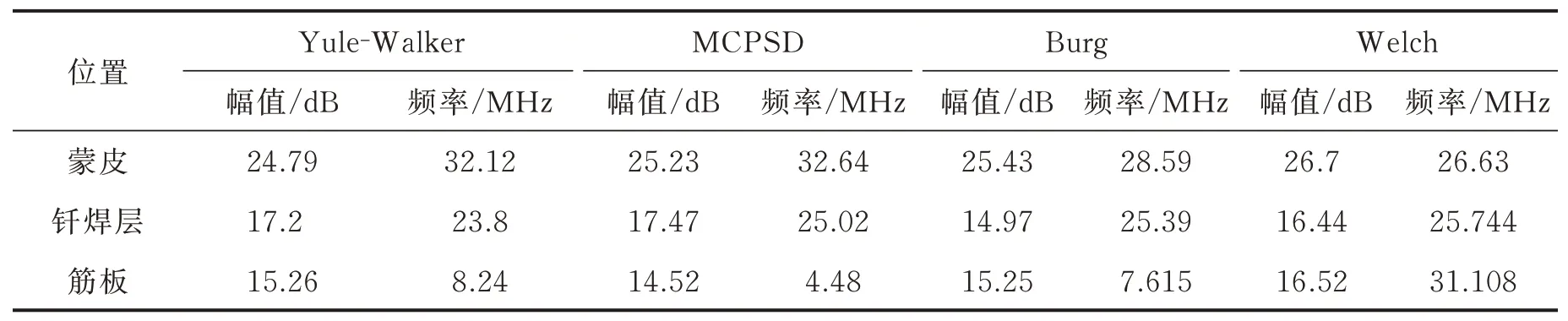

提取图3中3个位置上的4个功率谱密度中幅值-频率最大点作为频域特征值,如表1所示。

图3 A扫波形及功率谱Fig.3 A-scan waveform and power spectrum

表1 功率谱密度特征参数Table 1 Characteristic parameters of power spectral density

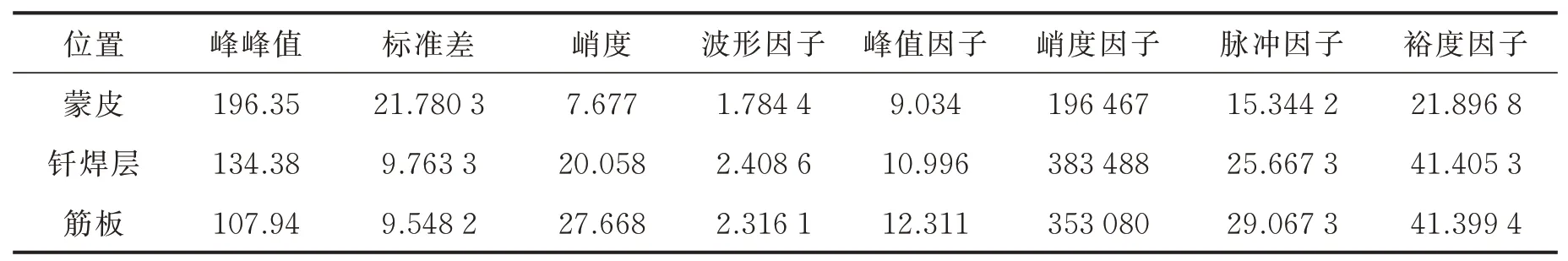

超声A扫波形单从时间-幅值上来看,按统计特征可以得到如表2所示的特征参数[11],其中峰值因子代表峰值在波形中的极端程度,能够表现微小缺陷回波与噪声之间的差异;峭度因子和脉冲因子与峰值因子的物理意义相似,用来检测信号中有无突出波形;裕度因子能够反映微小缺陷回波与噪声回波的幅值分布情况。

表2 时域特征参数Table 2 Time domain characteristic parameters

1.3 基于PCA的特征参数降维

上述8个时域特征值可以较全面地反映钎焊层接合质量,但存在维数多、量纲不统一的问题,可以用PCA方法进行降维分析[12]。该方法是将P个指标重新组合成一组新的互相无关的综合指标,用F1(第一个综合指标)的方差来表达,即Var(F1)越大,表示F1包含的信息越多。在所有的线性组合中选取的F1应该是方差最大,F1称为为第一主成分。如果第一主成分不足以代表原来P个指标的信息,再选取F2即选第二个线性组合,F1中已有的信息就不再出现在F2中,F2称为第二主成分,依此类推可以构造出第P个主成分[13]。

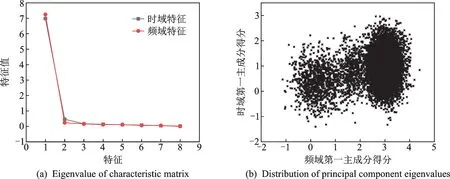

所有检测信号的时域和频域各有8个特征量,因此分别对应了8个特征值,根据特征矩阵求出特征值分布如图4(a)所示。时域第一主成分特征值为6.975 4,占比为87.19%,频域第一主成分特征值为7.247 3,占比为90.59%,分别代表了时域和频域的主要特征,绘出这两者之间某扫查区域10 000个数据的散点分布如图4(b)所示。

图4 超声信号时域频域信号PCA分析Fig.4 PCA analysis of ultrasonic signal in time and frequency domains

2 超声信号特征参数聚类

按照上述方法对特征值在时域和频域降维后,由图4(a)知,时域前3个特征值占比为95.11%,频域前3个特征值占比为95.61%,以这6个特征值作为输入,采用机器学习中的非监督聚类方法对数据分析[14]。

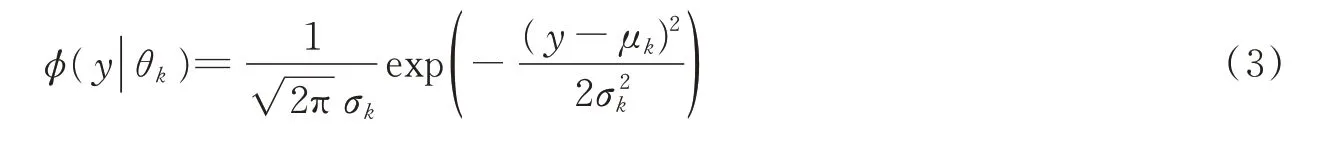

2.1 K-means聚类

K-均值(K-means)是最普遍的聚类方法,给定样本集D={x1,x2,…,xm},该算法对聚类所得簇划分C={C1,C2,…,Ck},最小化平方误差[15]为

算法步骤为:

(1)输入样本D={x1,x2,…,xm},聚类簇数k;

(2)从D中随机选择k个样本作为初始均值向量{μ1,μ2,…,μk};

(3)令Ci=φ(1≤i≤k);

(4)计算样本xj与各均值向量μi(1≤i≤k)的距离,由距离最近的均值向量确定xj的簇标记,将样本xj划入相应的簇:Cλj=Cλj∪{xj};

(6)重复步骤(2~5),直到当前均值向量未更新,然后输出簇划分C={C1,C2,…,Ck}。

2.2 高斯混合聚类

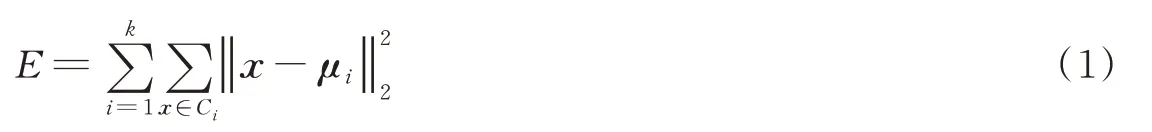

高斯混合模型(Gaussian mixture model,GMM)的概率密度函数可以由K个多元高斯分布组合成的混合分布表示。混合高斯模型的定义为

式中:αk≥0表示每个高斯分布的权重,且表示第k个高斯分布的概率密度,即第k个分模型,参数,其表达式为

高斯混合模型是K个高斯分布的线性组合,首先假设所有的样本可以分为K类,每类的样本服从一个高斯分布,学习过程就是去估计K个高斯分布的概率密度φ(y|θk),以及每个高斯分布的权重αk。每个观测样本出现的概率就表示为K个高斯分布概率的加权。聚类过程就是对于某个样本yi,把该样本代入到K个高斯分布中求出属于第K个类别的概率,即

选择概率值最高的那个类别作为该样本的最终归属,把所有样本归入K个类完成聚类过程。

2.3 模糊C均值聚类

模糊C均值聚类算法(FuzzyC-means,FCM)是根据每个数据点的隶属度度量该点属于某一类程度的算法,其原理是把n个向量xi(i=1,2,…,n)分为c个模糊组,并求各组的聚类中心,使非相似性指标的价值函数最小,每个给定数据点用[0,1]隶属度来确定它属于各个组的程度,整个数据集的隶属度和等于1,即

价值函数为

式中:uij∈(0,1),ci为模糊组i的聚类中心,为第i个聚类中心与第j个数据点间的欧氏距离,m∈[1,∞)是一个加权指数。使得式(6)达到最小的必要条件为

算法步骤为:

(1)按式(5)初始化隶属矩阵U;

(2)用式(7)计算c个聚类中心ci;

(3)按式(6)计算价值函数,如果小于某个确定的阈值则算法停止;

(4)按式(8)计算新的U矩阵,返回第(2)步。

2.4 聚类分析结果评价

聚类分析是一种无监督学习方法,评价分类结果是基于簇间距离,要求簇内尽量紧密,簇间尽量远离,轮廓系数是评价类的密集与分散程度指标[12],可表达为

式中:a代表同簇样本到彼此间距离的均值;b代表样本到除自身所在簇外最近簇的样本的均值;S取值在[-1,1]之间。S接近1表示样本所在簇合理,S接近-1表示S更应该分到其他簇中。

对特征信号进行以上3种方法聚类分析,分别以频域第一主成分得分和时域第一主成分得分做出分类结果及轮廓图评价,结果如图5所示,其中分类1、2、3分别对应于筋条位置、钎焊位置和蒙皮位置。从图中可以看出,3种聚类结果比较相近,从轮廓图对比来看,K-means聚类效果更为合理一些。

图5 超声特征信号聚类分析及评价Fig.5 Clustering analysis and evaluation of ultrasonic characteristic signals

3 多分类器融合及分类结果可视化

单个聚类分析相当于一个单分类器,受限于模型本身算法特点,不同聚类结果也不尽相同。因此采用多分类器融合算法综合评价聚类结果,其中最常用的方法是投票法,其基本原理是根据单分类器分类结果统计,每种单分类器(即一种聚类算法)对检测点都投一票,统计各类别的投票个数。设第i个A扫信号在第j个分类器的投票数为Bij,共有N个分类器,则第i个点的投票总数为Si,其中i=1,2,…,I,则有

前述采用了3种聚类方法对检测点进行分类评估,即针对某一检测位置,3种聚类方法中有两个以上判别为哪一类,即认为该位置处于哪类。

3.1 分类结果可视化

取100 mm×100 mm扫查区域,分别采用K-means、GMM和FCM 3种聚类方法对分类结果可视化,每类用一种颜色表示,得到检测图像如图6所示。

图6 分类结果可视化Fig.6 Visualization of classification results

从图6可以看出,经投票法对采样点分类的效果比单一聚类图像分界更为清晰,效果更好。

3.2 以超声C扫图像为标准的可视化评价

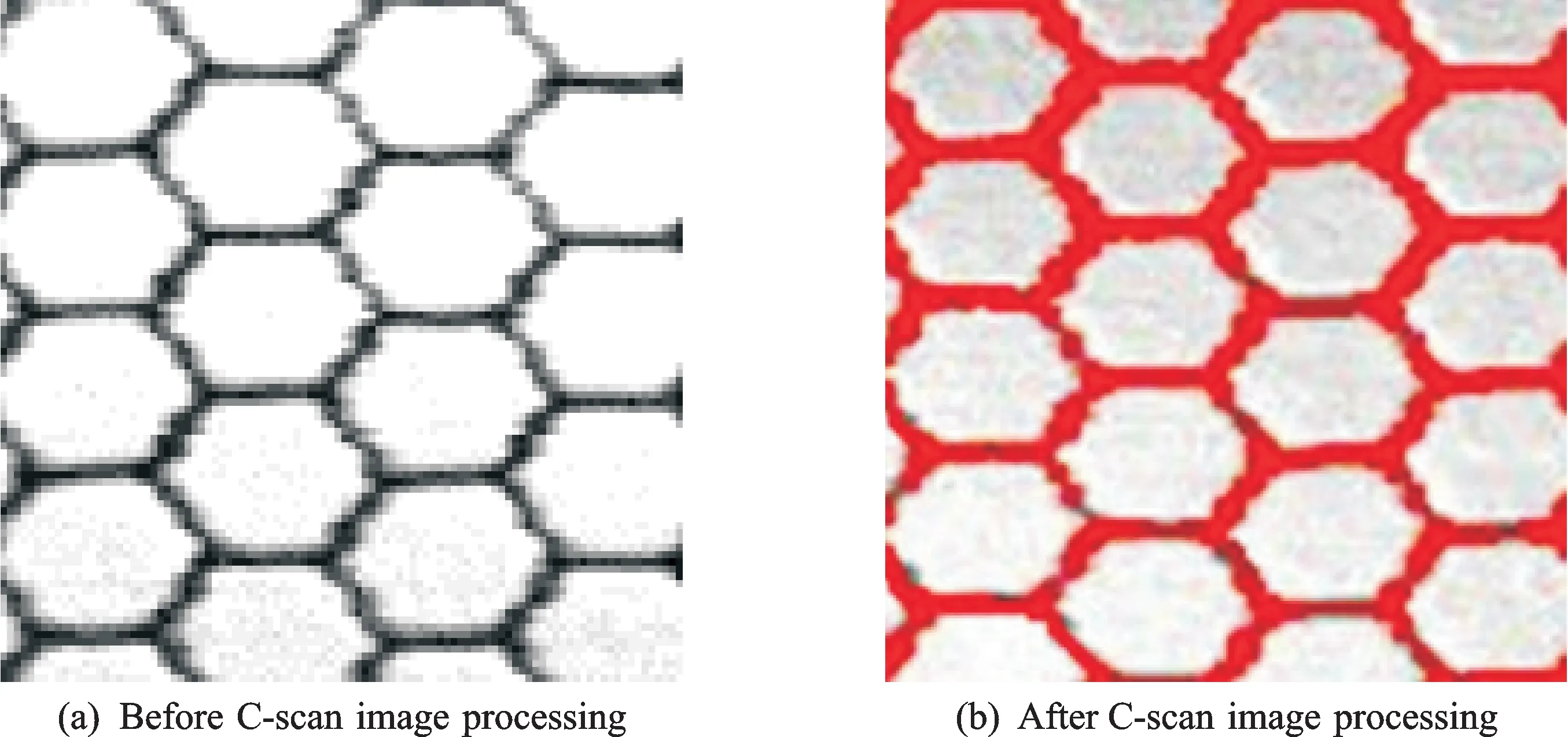

实际应用中蜂窝结构超声C扫图像计算钎着率,由于这种图像是基于幅值成像方式,需要对图像进行滤波、边缘提取、腐蚀和膨胀等一系列图像处理,原始扫描与处理后图像如图7所示。

图7 局部超声C扫描图像处理前后Fig.7 Before and after processing of local ultrasound C-scan image

为评价本文研究无监督学习分类效果,以超声C扫图像结果为标准,取图1(a)所示工件中12组100 mm×100 mm面积的A扫信号分析,并求其钎着率与C扫图像计算差别,结果对比如图8所示。由图8可知,非监督学习下的聚类分析与C扫结果一致,其中投票融合算法比单一聚类算法更为接近。

图8 聚类分析与超声C扫钎着率对比Fig.8 Comparison between cluster analysis and ultrasonic C-scan brazing rate

4 结束语

本文研究非监督学习下的超声检测特征信号聚类方法,从时域和功率谱两个方面寻找特征信号,基于PCA进行主成分降维,各取前3个主成分作为输入,建立K-means、GMM和FCM 3种算法模型将检测信号分为3类,最后基于投票法融合决策并将结果可视化,用于评价薄壁窄筋蜂窝钎焊质量,结果表明与超声C扫成像检测效果一致。在目前实际生产中蜂窝结构钎焊质量超声C扫图像检测尚无统一标准的情况下,本文提供了良好的对比验证方法。