低回油高压共轨喷油器方案优化

2021-04-17耿鹤鸣董翔宇王明博甄旭东

朱 瑞,汪 洋,耿鹤鸣,董翔宇,王明博,甄旭东

(1.天津大学 内燃机燃烧学国家重点实验室,天津 300072;2.天津职业技术师范大学 汽车与交通学院,天津 300222)

0 概述

高压共轨喷油系统可实现高压喷射且能够实现喷油策略的灵活控制[1],可以改善柴油机的动力性和排放特性,被认为是最具发展前途的喷射系统之一[2-3]。高压共轨喷油器作为喷射系统的最终执行元件,其性能的优劣直接影响柴油机混合气的形成,进而影响内燃机的燃烧和排放性能[4]。电磁阀式高压共轨喷油器通过控制高速电磁阀的启闭实现喷射定时和喷射量的控制,其喷射特性由喷油器机械结构和液力特性决定[5-6]。为了研究不同结构参数对喷油器特性的影响,国内外学者进行了大量工作。文献[7]中对喷油器无量纲结构参数进行了研究,研究结果的无量纲化具有较强普适性;文献[8]中研究了不同针阀升程和结构参数下喷嘴内空化流动情况;文献[9]中将喷油过程划分为5个阶段,研究不同控制参数和结构参数对不同喷油阶段的影响。

共轨喷油器每次喷射动作将一定量的燃油喷入气缸,同时也会有部分燃油流回油箱,回油造成了 能量损耗[10],降低燃油系统经济性;同时来自高压油路的回油温度较高,会使低压油路温度升高,不利于电磁阀的冷却。本文中通过改进控制柱塞结构,提出一种低回油量高压共轨喷油器方案,目的是减小每次喷射过程中的回油量且不影响喷油器的动态响应。通过一维仿真工具AMESim进行仿真优化,分析了该方案对减小回油量的作用,证明所提出的方案可行有效,对低回油高压共轨喷油器的设计有一定指导意义。

1 低回油量高压共轨喷油器方案

1.1 高压共轨喷油器工作原理

高压燃油从高压油管进入喷油器,一部分作用在针阀处的承压槽,另一部分进入控制腔。电磁阀通电后,吸引衔铁克服电磁阀弹簧力抬起,控制腔通过回油通道与油箱相通,压力减小。承压槽处高压燃油向上的作用力大于控制腔向下的作用力和针阀弹簧力,使针阀抬起,喷油开始;电磁阀断电后,衔铁在电磁阀弹簧的作用下回位,球阀关闭,控制室重新建立起高油压,控制室向下的力大于针阀所受向上的合力,从而使针阀落座,喷油结束[11]。忽略高压燃油的泄漏,回油量即电磁阀抬起时从控制室经过回油节流孔回到油箱的燃油。

1.2 低回油高压共轨喷油器方案的提出

图1(a)是低回油高压共轨喷油器剖面图,图1(b)是原高压共轨喷油器剖面图。低回油方案与原机相比,除控制柱塞形状不同外,其余结构和参数保持一致。针阀下端结构如图1(c)所示。针阀最大升程时,控制柱塞上端的密封环将控制腔分成与回油节流孔相连的内腔V1和与进油节流孔相连的外腔V2,密封环直径为D3。引流节流孔O3和图中黄色圆圈处的节流环带联通V1和V2。随着针阀抬起,节流环带流通面积减小,当针阀达到最大升程时,节流环带被密封环密封,内腔V1与外腔V2仅由引流节流孔O3联通。引流节流孔O3直径小于进油节流孔,内腔V1通过回油节流孔与低压油路联通,引流节流孔O3的节流作用限制进入内腔V1的燃油流量,内腔V1内压力减小,达到减小回油量的目的。

图1 两种喷油器结构图

2 模型建立及验证

2.1 数学模型建立

喷油器作为液力系统,采用一维仿真工具AMESim进行建模。建模过程中将喷油器简化为管道、容积腔和阀3种结构,分别对应3种数学模型[12]。

喷油器实际连续工作时,共轨管中压力会发生波动。本文中只仿真单次喷射过程,共轨管中的压力波动忽略不计[13]。根据流量守恒方程建立管道的数学模型如式(1)所示:

(1)

式中,Qgi为进入管道的流量;Qgo为流出管道的流量;Vg为管道容积;E为燃油的弹性模量;pg为管道内燃油压力;t为时间。

控制室和承压槽处的形状对喷油器动作的影响可以忽略,容积是主要影响因素,只考虑容积对喷油的影响[14],可将其表达成容积腔模型。根据流量守恒方程建立数学模型如式(2)所示:

(2)

式中,Qi为第i个容积腔内的流量变化量;Vi为第i个容积腔的体积;pi为第i个容积腔内的压力。

控制杆和针阀可视为整体,根据牛顿第二定律建立数学模型:

(3)

式中,x为针阀位移;m为控制杆和针阀的总质量;Fc为承压槽处的力;Fy为压力室的力;Fz为针阀座面处的力;Fk为控制腔对控制杆的力;k为针阀弹簧的刚度;x0为针阀弹簧预紧量。

基于以上数学物理模型,在AMESim中搭建高压共轨喷油器模型。

2.2 模型验证

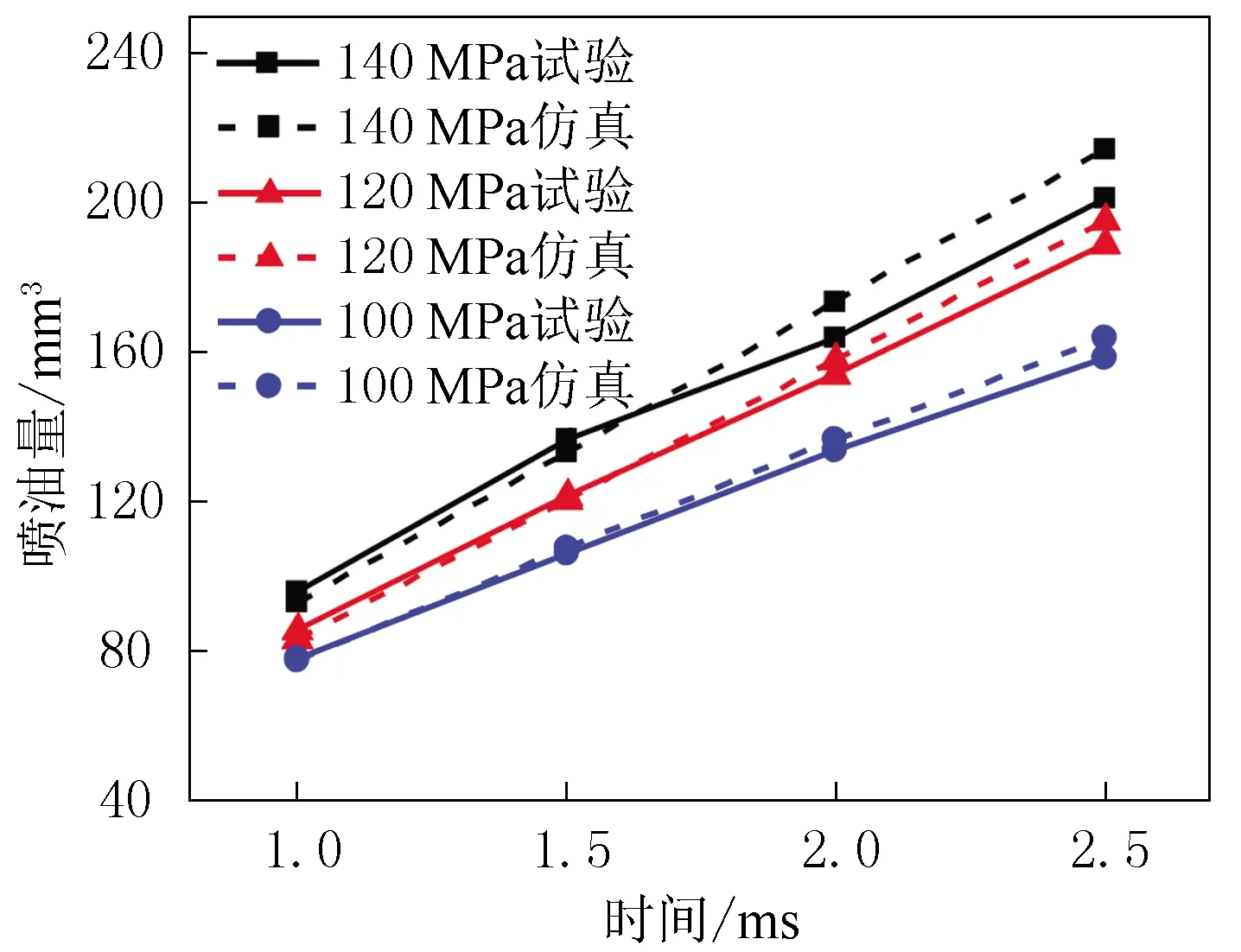

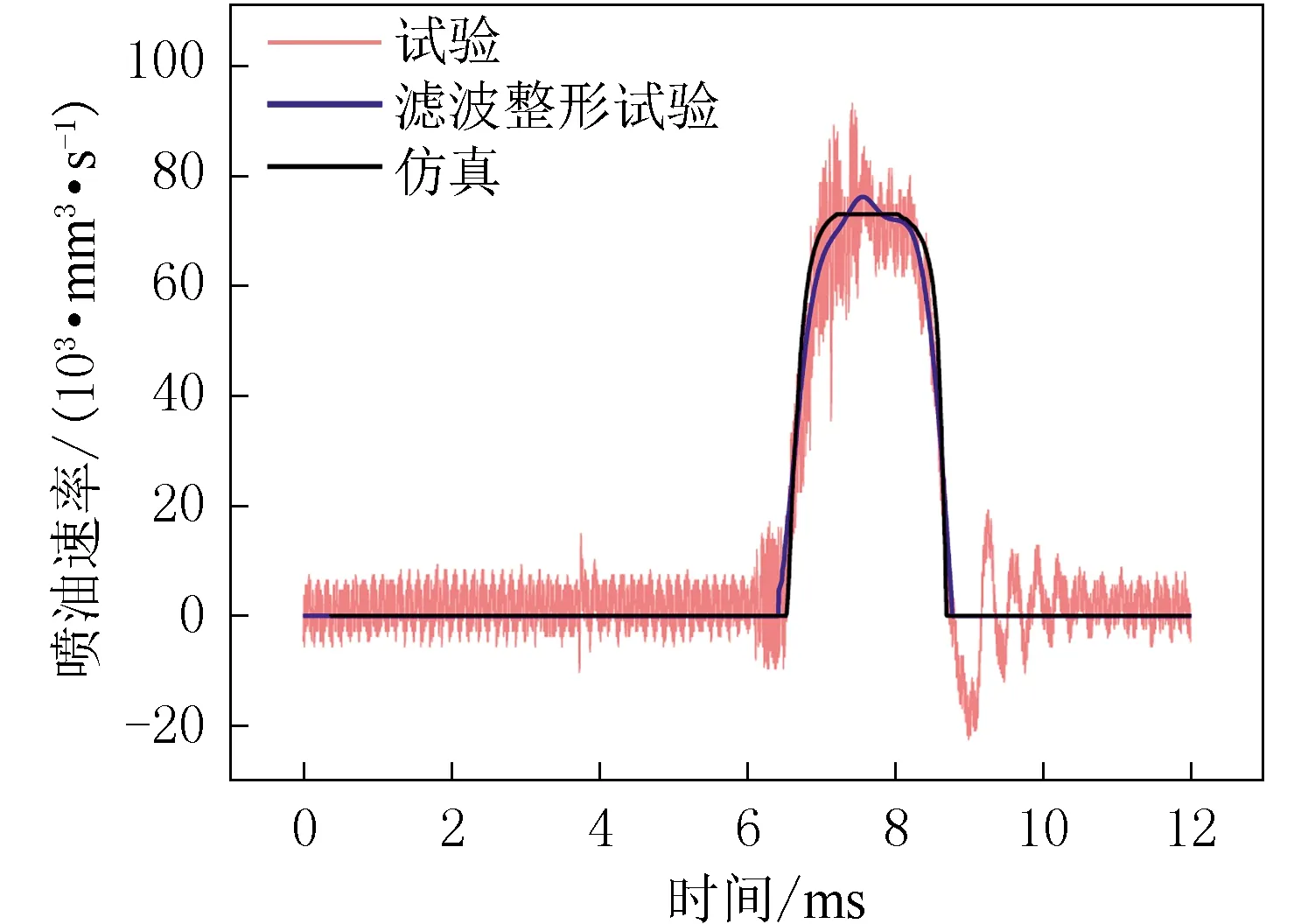

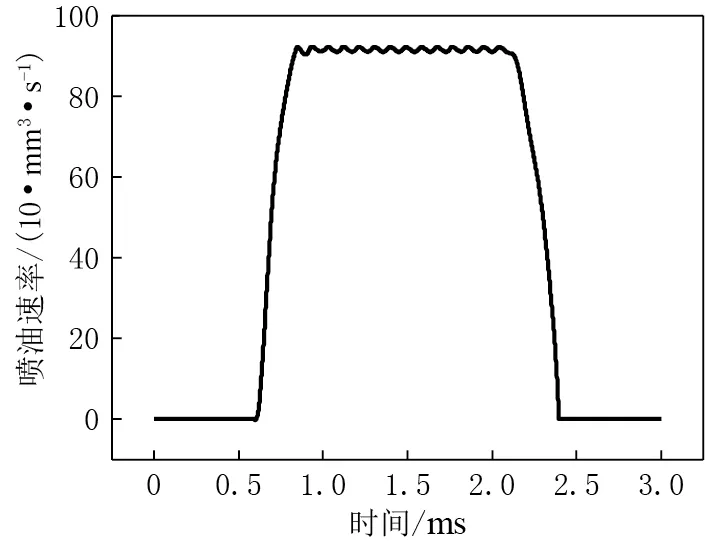

采用EFS高压共轨试验台对普通高压共轨喷油器进行试验。共轨压力分别设置为100 MPa、120 MPa和140 MPa,信号脉宽分别设置为1.0 ms、1.5 ms、2.0 ms和2.5 ms。试验用喷油器主要结构参数如表1所示。用AMESim仿真工具搭建试验所用普通高压共轨喷油器模型,将仿真所得喷油量与试验数据进行对比,结果见图2,各工况下仿真与试验的误差均在8 %以内。对140 MPa共轨压力、1.5 ms脉宽条件下试验所得喷油速率进行滤波和归零处理,与同工况下仿真所得喷油速率的对比见图3,结果表明仿真可以反映实际喷油规律,证明所搭建的普通高压共轨喷油器模型有一定可靠性。

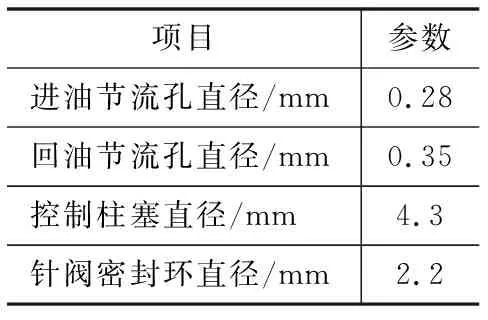

表1 试验用喷油器主要结构参数

图2 喷油量试验结果与仿真结果对比

图3 喷油速率试验结果与仿真结果对比

2.3 低回油高压共轨喷油器模型

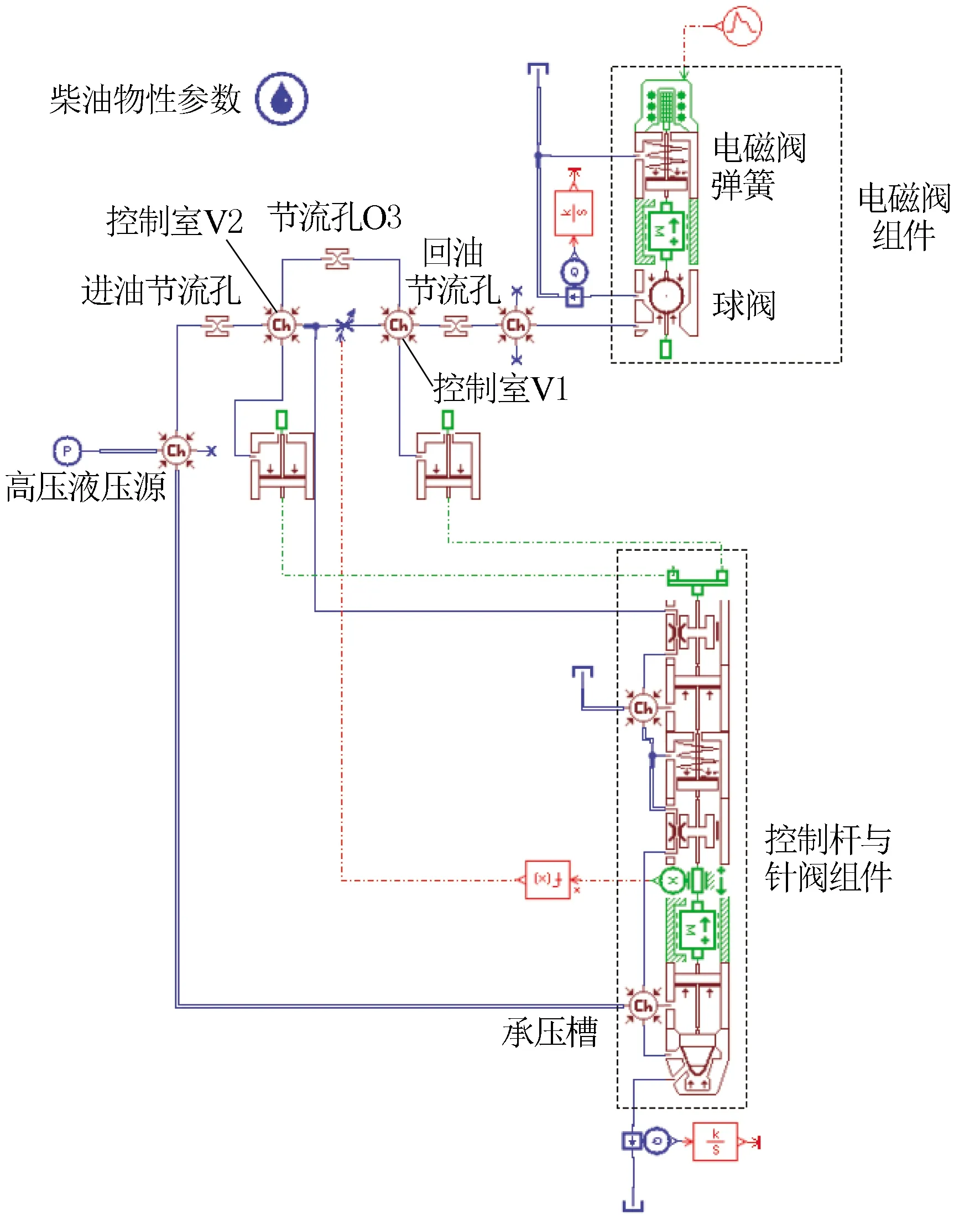

上文中验证了普通高压共轨喷油器模型的可靠性,用相同方法建立低回油高压共轨喷油器模型如图4所示,结合图1(a)进行说明。

图4 低回油高压共轨喷油器仿真模型

当针阀开度最大时,控制柱塞上方的密封环将控制室分为与回油节流孔相连的内腔V1和与进油节流孔相连的外腔V2两部分。内腔V1内的燃油压力作用于内部圆面积,外腔V2内燃油压力作用于外部圆环面积。因此将两部分的压力作用面积圆整为圆面积,再用两个柱塞模块分别表示。控制杆所受向下的压力是两部分压力的和,将两部分压力叠加后输入控制杆和针阀组件。内腔V1和外腔V2由引流节流孔O3和密封环上端的流通面积联通。密封环上端流通面积随着针阀上升而减小,因此将此流通面积视为可变流量通道,由针阀位移控制其开度。

3 低回油方案结构参数优化

所提出的低回油方案改变了控制柱塞形状,密封环直径D3和引流节流孔O3直径是两个重要的结构参数。通过仿真手段对两个重要参数进行优化,使新方案能同时满足快速响应和低回油量的要求。

3.1 喷油器响应性评价指标

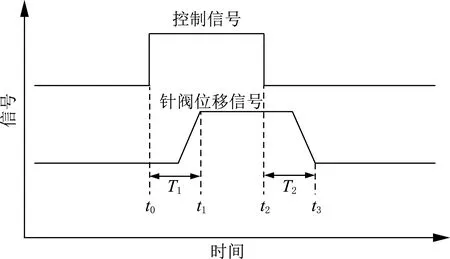

响应性是评价喷油器性能的重要指标,对评价喷油器响应性好坏的指标进行说明。图5为喷油器响应指标。图中t0为控制信号开始时刻;t1为针阀完全抬起时刻;t2为控制信号结束时刻;t3为针阀落座时刻;T1表示针阀开启响应,即控制信号始点到针阀完全抬起的时间;T2表示针阀关闭响应,即控制信号终点到针阀完全落座的时间[15-16]。

图5 喷油器响应性示意

3.2 单次喷射回油量

高压共轨喷油器的回油分为两部分:一是偶件间隙(控制柱塞和针阀)燃油泄漏,二是电磁阀打开时由控制腔通过回油节流孔的回油。此处把喷油器视为理想的,即不存在偶件间隙泄漏。则回油量可用公式(4)表示:

(4)

式中,kv为回油节流孔流量系数;A为回油节流孔流通面积;p为与回油节流孔联通腔室的压力;p0为低压液压油压力;ρ为燃油密度。

低回油方案中当针阀最大升程时,内腔V1与回油孔联通。通过设计引流节流孔O3减小内腔V1内的压力,从而达到减小回油量的目的。

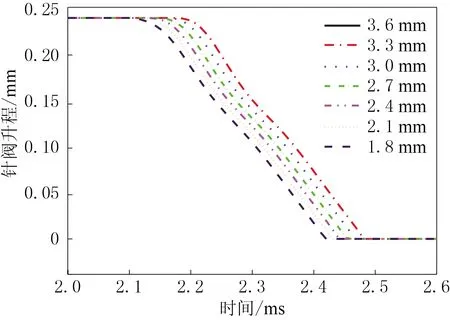

3.3 控制柱塞密封环直径优化

固定引流节流孔O3直径DO3,对密封环直径D3进行单参数优化。DO3为0.15 mm时,密封环直径D3分别取1.8 mm、2.1 mm、2.4 mm、2.7 mm、3.0 mm、3.3 mm和3.6 mm,共轨压力为180 MPa,控制信号脉宽为1.5 ms。不同密封环直径时针阀升程随时间变化图如图6所示,图7为图6方框部分的局部放大图。可以看出,密封环直径D3对针阀开启响应影响很小,可忽略不计,而对针阀关闭响应有显著影响。针阀关闭响应时间随D3减小而减小,分析其原因为:(1)随着D3减小,内腔V1容积减小,电磁阀关闭后,内腔V1压力上升更快,能更快达到使针阀下行力的阈值。(2)针阀稳定在最大升程时,V1、V2可视为体积不变的容积腔,进油节流孔O1、回油节流孔O2和引流节流孔O3直径不变,且引流节流孔O3直径最小而回油节流孔O2直径最大。高压燃油始终由进油节流孔O1进入外腔V2,经过引流节流孔O3进入内腔V1。因此针阀稳定在最大升程时,内腔V1的压力p1和外腔V2的压力p2均与D3无关,且p1始终小于p2。随着D3减小,内腔V1压力作用面积减小,外腔V2压力作用面积增大,因此控制腔对针阀向下的力增大,电磁阀落座后控制腔对针阀向下的力能更快达到使针阀下行的阈值,针阀关闭延时减小,因此在所选范围内,减小D3有利于提高针阀关闭响应。

图7 不同D3下针阀升程随时间变化的局部放大图(DO3=0.15 mm)

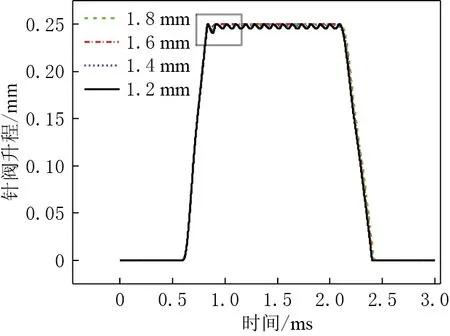

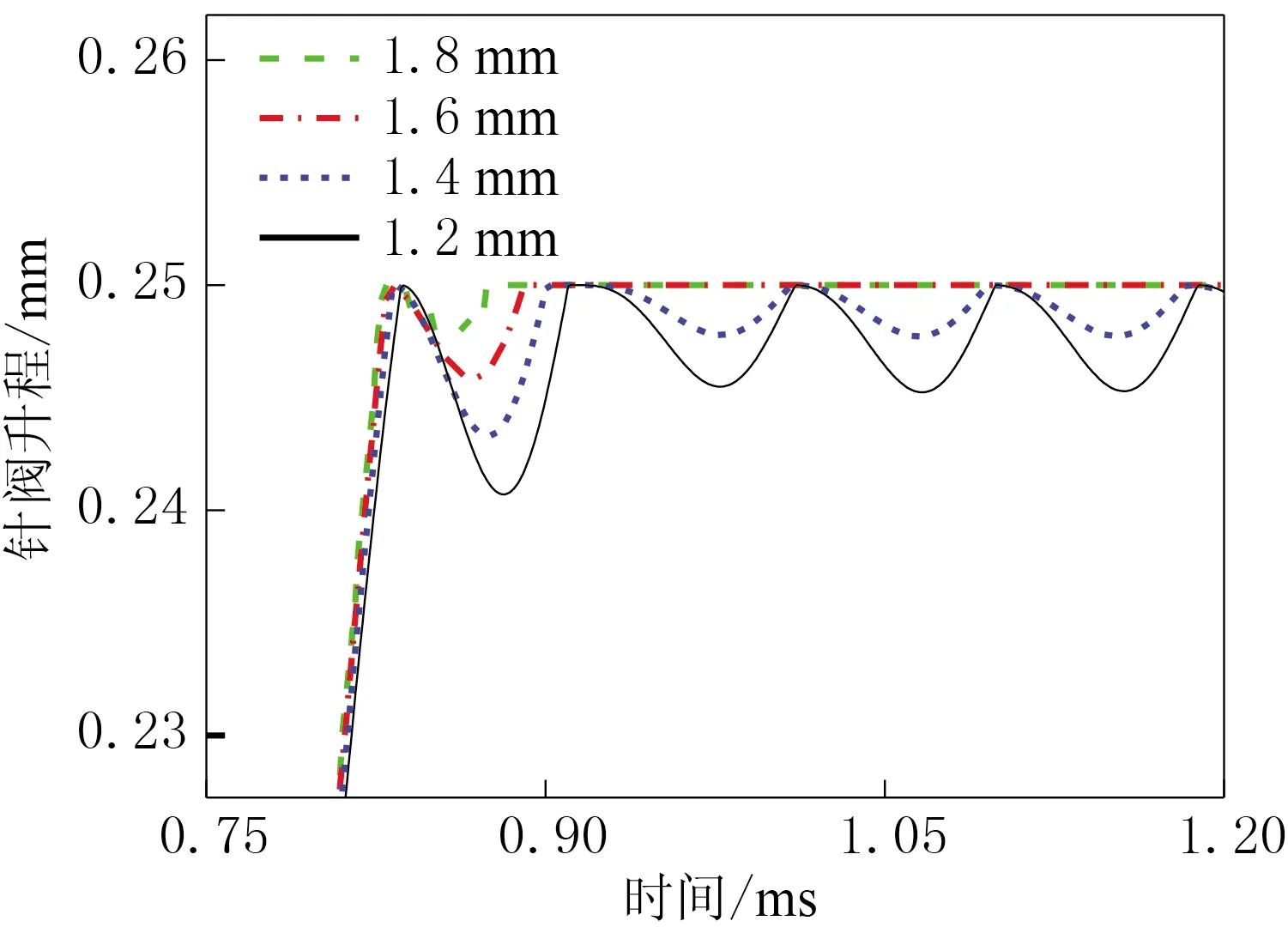

D3的值也不能过小。图8为引流节流孔直径DO3为0.15 mm,密封环直径D3分别取1.8 mm、1.6 mm、1.4 mm和1.2 mm,控制脉宽1.5 ms时针阀升程随时间变化曲线,可见针阀均发生了跳动。图9为图8方框内曲线的局部放大图。D3为1.8 mm和1.6 mm时针阀仅在恰好完全抬起后发生一次跳动,之后针阀能继续稳定在最大位移处。当D3继续减小,D3=1.4 mm时针阀发生连续跳动并持续到针阀关闭时刻。D3进一步减小为1.2 mm时跳动加剧,这是因为随着D3减小,p2作用面积增大,使得针阀向下的力增大。D3为1.8 mm和1.6 mm时,针阀刚抬起时由于控制腔体积突然减小,其压力突然增大,该瞬间针阀所受向下的力大于针阀所受向上的合力和针阀弹簧力,使针阀向下运动,当控制腔内压力稳定后针阀所受的向上的合力依然大于控制腔对针阀向下的合力,针阀又向上运动到最大升程,因此针阀出现一次跳动后又能继续稳定在最大升程。当D3进一步减小,控制腔对针阀向下的力继续增大,针阀达到最大升程时控制腔对针阀向下的力大于针阀所受向上的合力,因此针阀达到最大升程时开始向下跳动。针阀下行后控制腔容积突然增大使控制腔内压力突然减小,此时控制腔对针阀向下的力又小于针阀所受向上的合力,针阀再次上行,达到最大升程后又下行,如此循环往复,针阀连续跳动直到控制信号结束。针阀连续跳动会造成喷油速率脉动。图10为D3为1.2 mm时的喷油速率脉动。

图8 D3较小时针阀升程图(DO3=0.15 mm)

图9 D3较小时针阀跳动情况的局部放大图(DO3=0.15 mm)

图10 D3=1.2 mm时喷油速率脉动

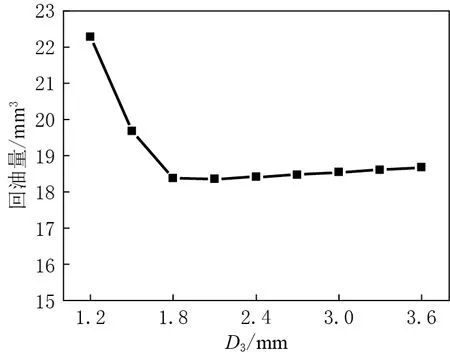

图11为共轨压力180 MPa,控制信号脉宽1.5 ms,引流节流孔DO3为0.15 mm情况下不同D3直径对回油量的影响。随着D3减小,回油量先略有减小,这是由于D3减小,针阀关闭响应更快速。D3为1.5 mm时回油量突然增大,且随D3继续减小,回油量增大更加明显。D3减小到1.5 mm时针阀开始发生连续跳动,密封环上方节流面积无法保持持续封闭,外腔V2中的燃油会通过节流环带进入内腔V1,使控制腔V1内压力上升,回油量增大,跳动越剧烈,回油量越大。综上所述,D3不能过小,应在针阀不发生连续跳动前提下尽量小。

图11 不同D3下回油量对比

3.4 引流节流孔O3优化

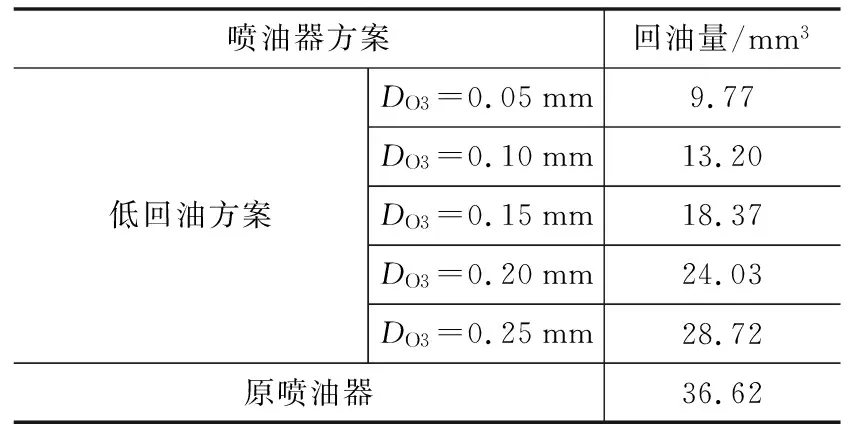

针阀最大开度时,内腔V1和外腔V2仅由引流节流孔O3相连通。引流节流孔O3的作用是减小内腔V1内压力从而减小回油量。若针阀跳动则无法完全体现引流节流孔O3的作用,因此应在针阀稳定在最大开度且不发生跳动的工况下对引流节流孔O3直径进行优化。在密封环直径D3为2.1 mm情况下,改变引流节流孔O3直径进行优化。表2为共轨压力180 MPa,控制脉宽为1.5 ms,节流孔O3直径分别为0.05 mm、0.10 mm、0.15 mm、0.20 mm和0.25 mm时低回油方案及原喷油器的回油量对比。可以看出低回油方案的回油量明显小于原喷油器回油量。随着O3直径减小,回油量也减小,这是因为引流节流孔O3直径减小,内腔V1内压力降低,因此回油量减小。

表2 不同O3直径回油量对比

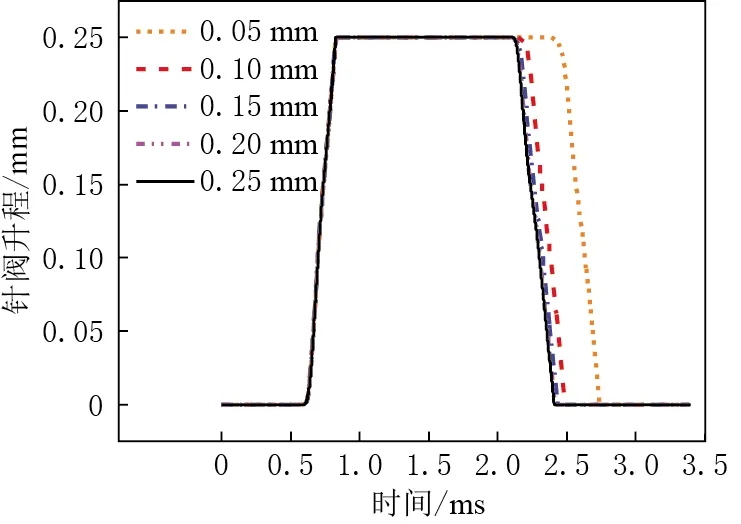

图12为共轨压力180 MPa,控制脉宽1.5 ms,密封环直径2.1 mm,节流孔O3直径分别为0.05 mm、0.10 mm、0.15 mm、0.20 mm和0.25 mm时针阀位移随时间的变化。随着引流节流孔O3直径减小,针阀关闭延时明显增加。电磁阀落座关闭回油节流孔后,高压燃油通过引流节流孔O3进入控制腔V1,V1中建立一定压力后作用在控制柱塞上产生向下的力使针阀落座。O3直径越小,则控制腔V1中油压建立时间越长,从而使针阀关闭延时增长。综合考虑喷油器低回油量和快速响应性,O3直径应在合理范围内取值。

图12 不同O3直径下针阀升程随时间变化图

4 低回油方案可行性验证

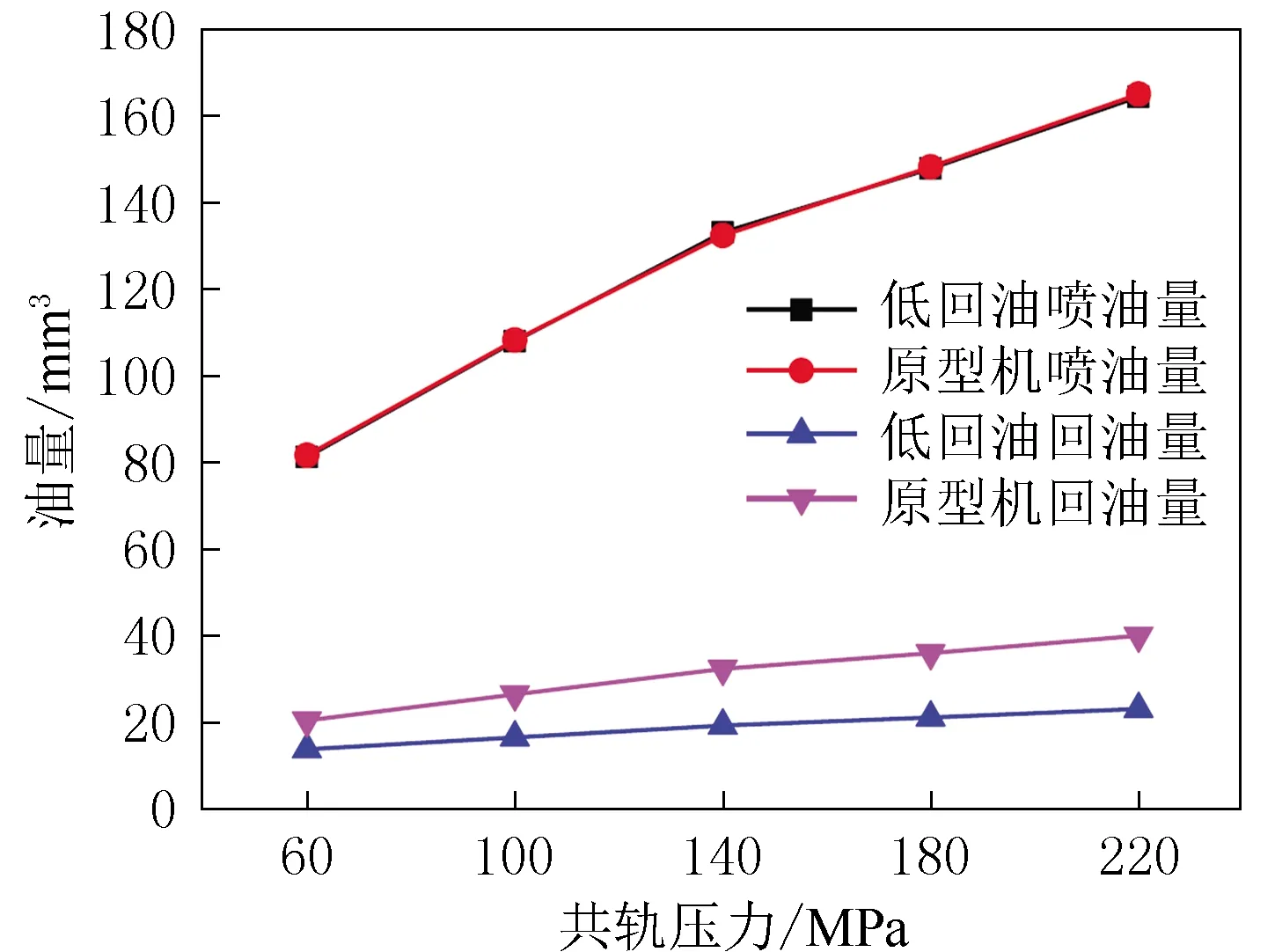

根据优化结果,选择密封环直径D3为1.6 mm,引流节流孔O3直径为0.18 mm,在共轨压力分别为60 MPa、100 MPa、140 MPa、180 MPa、220 MPa,脉宽1.5 ms工况下进行仿真,并与同工况下原型机特性进行对比,验证方案可行性。低回油方案与原型机除控制柱塞形状外其余参数均保持相同。图13对比了两种喷油器的喷油量和回油量。在不同共轨压力下两种喷油器喷油量几乎相同,低回油喷油器的回油量均远小于原型机。低回油方案回油量相对于原型机的减少量在60 MPa、100 MPa、140 MPa、180 MPa、220 MPa共轨压力下分别为31.27 %、36.47 %、39.53 %、40.43 %、41.49 %。共轨压力越大,回油量减小越明显,最高可达41.49 %,所提出的方案能显著减小回油量,提高高压燃油利用率。

图13 不同共轨压力下油量

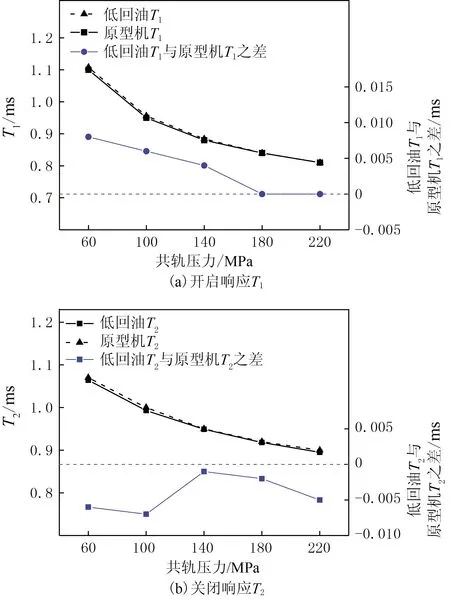

图14对比了不同共轨压力下低回油方案和原型机响应性。由图可知不同共轨压力下低回油和原型机开启响应与关闭响应相差不大。低回油开启时间与原型机相比有所延迟,共轨压力越高,延迟量越小,比如共轨压力在60 MPa时差距为0.008 ms,共轨压力220 MPa时差距为0,可忽略不计。同时,在所选工况下低回油关闭响应性均优于原型机。综上所述,所提出的方案在高共轨压力下可以不影响喷油器响应性,显著降低回油量。

图14 不同共轨压力下响应性对比

5 结论

(1)提出了一种低回油的高压共轨电控喷油器设计方案:在控制活塞的顶端增加一个直径为D3的密封环带,将控制腔分为内腔V1与外腔V2,并增加沟通内外腔的引流节流孔O3。仿真结果证实低回油方案可以有效降低喷油器彻底打开状态的回油量。

(2)密封环直径D3对喷油器开启延迟影响可以忽略,主要影响关闭延迟:随着D3的减小,针阀关闭延迟时间缩短。存在极限D3,当小于该值时,在喷射过程中出现针阀轴向连续跳动,导致喷油速率脉动和回油量增加。

(3)随着节流孔直径的减小,回油量减小,但关闭延迟时间增长。

(4)仿真计算表明:在60 MPa~220 MPa共轨压力下,新方案可以在不损失喷油器开启和关闭响应延迟的前提下,较原型机减小41 %以上的回油量。