高火山灰活性煅烧煤矸石添加量对水泥抗压强度的影响

2021-04-16郭玉森黄清云

刘 谦,郭玉森,仲 涛,黄清云

(1.龙岩学院资源工程学院,龙岩 364012;2.龙岩学院矿产资源安全开采福建省高校重点实验室,龙岩 364012)

0 引 言

煤矸石是煤炭生产的伴生固体废弃物[1],每年的煤矸石排放量约为煤炭产量的10%~15%(质量分数)[2]。煤矸石不仅占用土地资源,还存在易自燃、引发泥石流、重金属污染等风险,给当地人们的正常生活造成很大威胁[3-9]。而煤矸石综合利用可以解决煤矸石引起的环境、社会问题[10-12],作为凝胶材料是煤矸石综合利用的一个方向,但需要解决煤矸石活性低的难题。由于煤矸石中存在晶格能高、活性低的高岭石和石英,导致煤矸石难以被直接利用[13-14]。目前,激发煤矸石活性的技术手段主要有:高温活化[15-16]、机械活化[14,17-19]、化学活化[20-21]、微波活化[22]等。高温活化是激发煤矸石活性的重要方式,国内外学者也展开了广泛研究。刘可高等[23]发现煤矸石煅烧温度越高,冷却速度越快,其活性越大。Li等[24]通过增钙煅烧后,发现煤矸石的结构发生了很大变化。之后Li等[25]又通过增钙、湿磨、煅烧对煤矸石进行活化处理,发现煤矸石添加量为52%(质量分数)时水泥依然保持良好的力学性能。曹永丹等[2]发现煤矸石粒度越小,煅烧煤矸石的化学活性越高。朱明秀[21]发现温度在600~800 ℃时,热力-化学复合活化的效果最佳,且煤矸石研磨时间越长,活性越高。

在高温活化煤矸石方面,以往的研究重在分析煤矸石粒度、煅烧温度对其活性的影响,并根据抗压强度分析煅烧煤矸石的活性,进而确定最佳的煤矸石煅烧温度,这种研究多为定性分析。不同煅烧温度对煤矸石活性影响不同,煤矸石作为水泥掺合料使用时,其活性的高低会导致水泥强度存在强弱。煤矸石作为凝胶材料使用时,高活性是必须满足的条件,因此需要分析煤矸石活性最佳时,煤矸石添加量对水泥强度的影响,特别是定量规律的研究。为此,本文以龙岩翠屏山煤矿煤矸石为研究对象,通过火山灰活性评价方法研究不同煅烧温度下煤矸石的活性,进而研究高火山灰活性条件下煤矸石添加量对水泥强度的影响,从而为煤矸石在凝胶材料中应用提供理论指导。

1 实 验

1.1 原材料与试剂

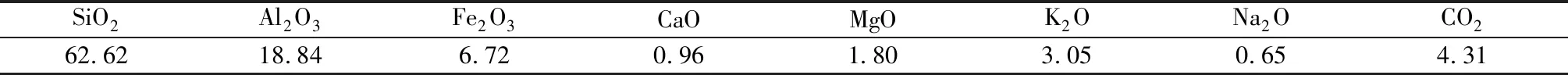

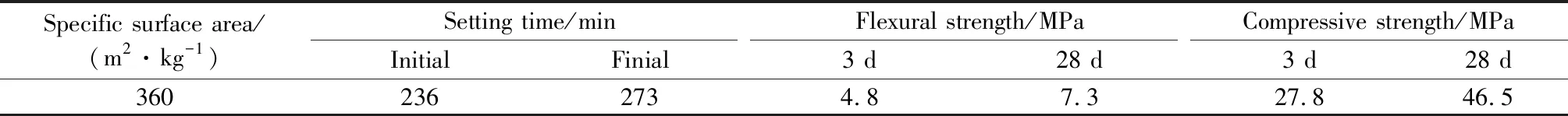

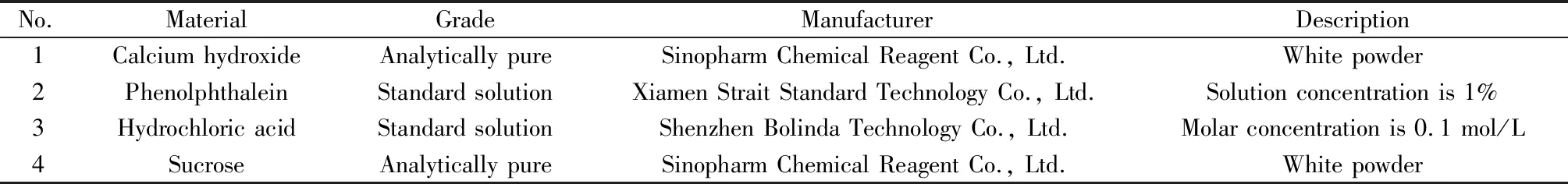

煤矸石取自龙岩市翠屏山煤矿,利用X射线衍射仪测试煤矸石的主要化学成分如表1所示。水泥为安徽淮南海螺水泥厂生产的P·O 42.5R普通硅酸盐水泥,水泥物理力学性能参数如表2所示。试验所用化学试剂如表3所示。

表1 煤矸石的主要化学成分(质量分数)Table 1 Main chemical composition of coal gangue (mass fraction) /%

表2 水泥物理力学性能参数Table 2 Physical and mechanical property parameters of cement

表3 试验所用试剂Table 3 Reagents of laboratory

1.2 试验方法

1.2.1 煤矸石煅烧

利用破碎机将煤矸石破碎并利用2 mm标准筛进行筛分,将粒径2 mm以下的煤矸石粉末分别在500 ℃、600 ℃、700 ℃、800 ℃、900 ℃、1 000 ℃下恒温加热2 h,升温速度为5 ℃/min。自然冷却后,将煤矸石倒入研钵继续研磨5~10 min,利用200目(75 μm)标准筛进行筛分,得到200目以下的煤矸石粉末。然后利用火山灰活性评价方法分析不同温度下煤矸石的化学活性。

1.2.2 火山灰活性评价方法

在高温煅烧过程中,煤矸石中的矿物成分发生分解反应[26-27]:

Al2O3·2SiO2·2H2O→Al2O3+2SiO2+2H2O

(1)

经过高温活化后,煤矸石中矿物质的晶体结构遭到破坏,发生了上述分解反应,生成大量高活性的SiO2和Al2O3,高活性的SiO2和Al2O3可以与Ca(OH)2反应,即发生了火山灰反应。根据Ca(OH)2消耗量可以推断高活性的SiO2和Al2O3的生成量,进而可以判断煅烧煤矸石的化学活性。因此,Ca(OH)2消耗量是一种评价煤矸石化学活性常用的指标[2,28-29],具体步骤如下:

(1)分别称取500 ℃煅烧的煤矸石、Ca(OH)2粉末各1 g,将两者放入烧瓶中,再倒入200 mL蒸馏水,用搅拌棒搅拌均匀,利用加热套将溶液煮沸16 h;

(2)溶液冷却后,在烧瓶中加入0.7 mol/L的蔗糖溶液200 mL,然后磁力搅拌15 min,利用滤纸进行过滤;

(3)取200 mL滤液放入烧杯,加入酚酞指示剂2滴,利用0.1 mol/L的盐酸滴定至中性,根据盐酸消耗量计算溶液中游离Ca(OH)2消耗量,进而得到煅烧煤矸石的化学吸钙量;

(4)选取其它煅烧温度下的煤矸石粉末,重复步骤(1)~(3)。

1.2.3 煤矸石添加量对水泥强度的影响

通过火山灰活性评价后,选取活性最高的煤矸石粉末,分析不同煤矸石添加量(质量分数分别为10%、20%、30%、40%和50%)条件下,水泥在不同龄期(3 d、7 d和28 d)条件下的抗压强度。试样制备及测试方法严格参照《水泥胶砂强度检验方法》[30],水泥、标准砂的质量比为1 ∶3,水灰比为0.5,在温度(20±1) ℃、相对湿度≥90%的养护室内养护24 h 后脱模,再放入(20±1) ℃的水中养护至不同龄期,达到龄期后利用无水乙醇浸泡中终止水化[31]。单轴抗压强度试验中的压力机为长沙亚星数控技术有限公司生产的YSSZ-2000微机控制电液伺服岩石三轴试验机。

2 结果与讨论

2.1 煤矸石烧失量随温度的变化规律

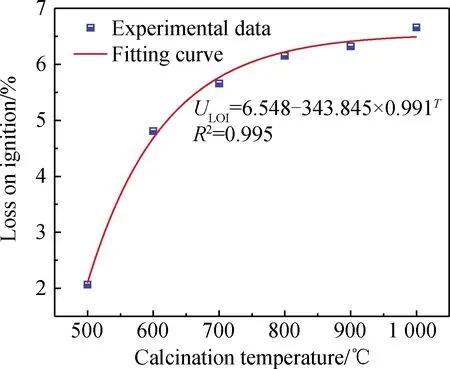

水泥混合料是水泥的重要成分,烧失量是水泥混合料的一个重要参数[32-33]。图1为烧失量随煅烧温度的变化关系图。试验记录了煤矸石在不同温度下的烧失量,结果如表4所示。根据图1及表4来看,随着煅烧温度的增大,煤矸石的烧失量在逐渐增大,但烧失量的增长幅度在减小。通过数据拟合发现,烧失量与煅烧温度呈幂函数关系,如式(2)所示。烧失量变化梯度最大值出现在500~600 ℃,这说明该阶段煤矸石中的挥发分、残余碳燃烧加快。

表4 不同煅烧温度下煤矸石质量变化Table 4 Change of coal gangue loss on ignition under different calcination temperatures

图1 烧失量随煅烧温度的变化关系Fig.1 Relationship between loss on ignition and calcination temperature

(2)

式中:ULOI为烧失量,%;T为煅烧温度,℃。

2.2 煅烧温度对煤矸石活性的影响

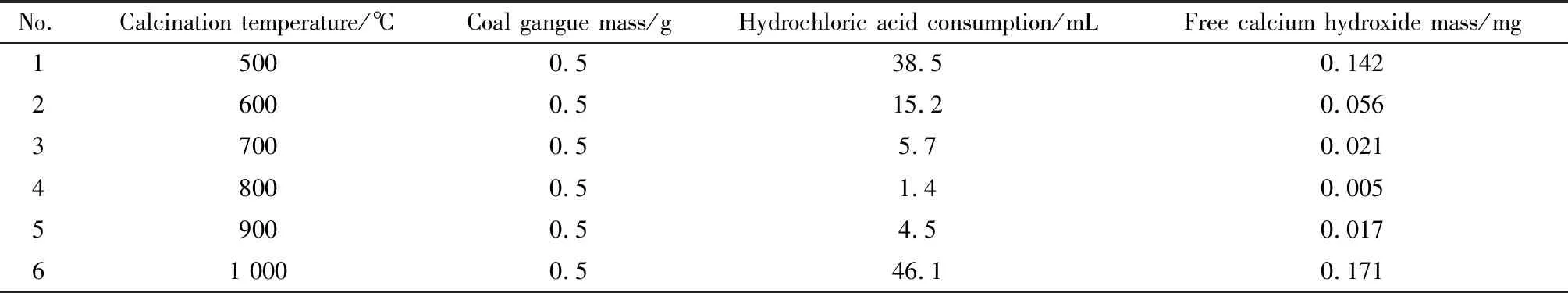

200 mL滤液中煤矸石、Ca(OH)2皆为0.5 g,不同煅烧温度条件下煤矸石消耗盐酸的体积记录在表5中。消耗盐酸体积越大,说明滤液中游离Ca(OH)2的质量越高,表明通过火山灰反应消耗的Ca(OH)2数量少,表示煅烧煤矸石中的活性物质少。通过表5可以看出,煅烧温度为1 000 ℃时,盐酸消耗量最大,为46.1 mL,说明此温度条件下,煤矸石活性最低;煅烧温度为800 ℃时,盐酸消耗量最小,为1.4 mL,说明此温度条件下,煤矸石活性最高。

单位质量煤矸石吸钙量计算公式:

φ=mc-mfcmg

(3)

式中:φ为单位质量煤矸石吸钙量,%;mc为滤液中原有Ca(OH)2的质量,g;mfc为游离Ca(OH)2的质量,g;mg为本次试验中煤矸石的质量,g。

表5 不同煅烧温度下盐酸消耗量及游离氢氧化钙量Table 5 Hydrochloric acid consumption and free calcium hydroxide mass at different calcination temperatures

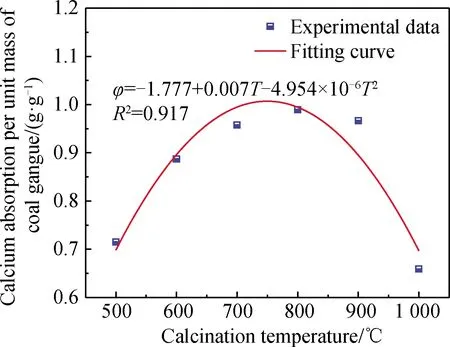

图2 单位质量煤矸石吸钙量随煅烧温度的变化关系Fig.2 Relationship between calcium absorption per unit mass of coal gangue and calcination temperature

根据公式(2)以及表5中数据,计算得到了不同温度下单位质量煤矸石的吸钙量,计算结果如图2所示。从图中可以看出,随着煅烧温度的增大,煅烧煤矸石的吸钙量在逐渐增大,在温度为800 ℃时,煤矸石的吸钙量达到最大,随着温度的进一步升高,煅烧煤矸石的吸钙量呈下降趋势。通过对煤矸石吸钙量随温度的变化规律进行拟合,得到了单位质量煤矸石吸钙量与煅烧温度的关系表达式,如式(4)所示。从中可以看出,煤矸石吸钙量与温度成二次多项式关系,结果表明煤矸石的煅烧最佳温度为750 ℃。

φ=-1.777+0.007T-4.954×10-6T2

(4)

2.3 煤矸石添加量对水泥强度的影响

通过对不同煅烧温度下煤矸石进行火山灰活性评价,发现煅烧温度为800 ℃时,煅烧煤矸石具有较强的化学活性,因此选择该温度条件下的煅烧煤矸石作为水泥替代掺合料。煤矸石代替水泥的质量分数(ω)依次为10%、20%、30%、40%、50%,添加量为0%的试件作为对照组。不同煤矸石添加量条件下,不同龄期的水泥抗压强度(σc)如图3所示。

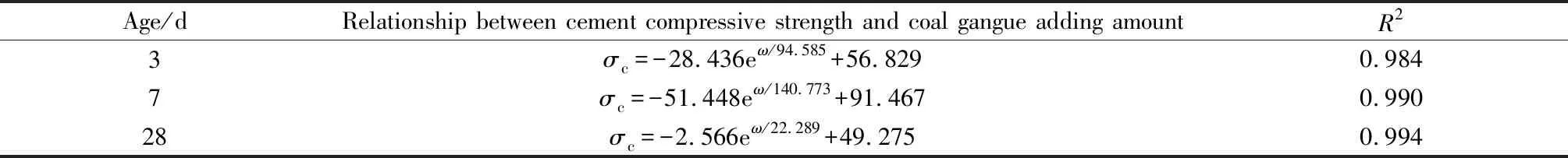

从图3可以看出,随着煤矸石添加量的增加,试件的单轴抗压强度呈下降趋势,但不同龄期的试件强度下降幅度不同,龄期为28 d的试件在煤矸石添加量小于30%时,强度下降幅度较小。当煤矸石添加量为10%时,3 d、7 d、28 d龄期试件的抗压强度分别是纯水泥试件抗压强度的92.09%、95.66%、97.20%;当煤矸石添加量为30%时,3 d、7 d、28 d龄期试件的抗压强度分别是纯水泥试件抗压强度的60.07%、69.64%、86.67%;当煤矸石添加量为50%时,3 d、7 d、28 d龄期试件的抗压强度分别是纯水泥试件抗压强度的32.73%、47.45%、54.62%。从中可以看出,随着龄期的增大,添加煤矸石的试件强度具有增长的趋势。通过数据拟合发现,试件的抗压强度与煤矸石添加量成指数关系,如表6所示。为保证水泥有较高的强度,且煤矸石的利用率较高,建议煤矸石的添加量可以控制在10%~30%。

图3 水泥抗压强度随煤矸石添加量的变化Fig.3 Variation of cement compressive strength with coal gangue adding amount

表6 不同养护龄期水泥抗压强度与煤矸石添加量对应关系Table 6 Relationship between cement compressive strength and coal gangue adding amount under different curing ages

3 结 论

(1)随着煅烧温度的增大,煤矸石烧失量在逐渐增大,烧失量与煅烧温度呈幂函数关系,关系式为:ULOI=6.548-343.854×0.991T。

(2)随着煅烧温度的增大,煤矸石活性呈现先增大后减小的规律,煤矸石吸钙量与温度成二次多项式关系,关系式为:φ=-1.777+0.007T-4.954×10-6T2,所选煤矸石的煅烧最佳温度为750 ℃。

(3)随着煤矸石添加量的增加,试件的单轴抗压强度呈下降趋势,试件的抗压强度与煤矸石添加量成指数关系;随着龄期的增大,添加煤矸石的试件强度具有增长的趋势。