尾矿制备混凝土研究进展与利用现状分析

2021-04-16申艳军白志鹏郝建帅廖太昌李曙光许汉华

申艳军,白志鹏,郝建帅,廖太昌,李曙光,许汉华

(1.西安科技大学地质与环境学院,西安 710054;2.西安科技大学煤炭绿色开采地质研究院,西安 710054; 3.西安科技大学陕西省煤炭绿色开发地质保障重点实验室,西安 710054;4.中铁二十局集团有限公司科技创新部,西安 710016; 5.中铁建科检测有限公司,西安 710016;6.中铁二十局集团有限公司博士后科研工作站,西安 710016; 7.中铁二十局集团有限公司高原隧道施工技术及装备研发中心,西安 710016; 8.中国有色金属工业昆明勘察设计研究院有限公司,昆明 650051)

0 引 言

我国85%工业原料来自采矿作业所生产的矿物产品,庞大的矿业生产也产生了大量的工业固体废弃物。尾矿往往被视为选矿作业后无法被利用的低价值产品,在我国工业固体废弃物中储量最多。2020年我国工业固体废弃物年产量已突破30亿t,年平均增长率保持在7%左右。而尾矿产量约占工业固体废弃物总量的80%以上,总储量已超过600亿t[1-2]。其中,黑色金属的尾矿排放量占其矿石总产量的60%以上,有色金属达90%以上,而稀有金属及贵金属尾矿将近100%[3]。目前,尾矿的主要类型为铁、铜、金尾矿,总堆存量占尾矿总产量的83%,其中铁尾矿年排放量接近8.39亿t,铜尾矿约2亿t,金尾矿约1.5亿t,钼尾矿约3 200万t。铁尾矿、铜尾矿年产量最多,其他类型尾矿年产量相对较少[4-7]。

尾矿的特点为:(1)含有用成分少、排放量大、成分复杂且易对环境造成污染。(2)尾矿堆存大量占用土地,容易导致堆存成本高、安全事故频发、资源浪费较大的后果。(3)选矿厂选矿流程将预选的部分粗尾矿剔除,剩余精选矿石大多采用二段或三段研磨选矿工艺,导致尾矿颗粒粒度较细。近几年来,受到禁采或限采天然砂石政策的影响,天然建筑材料的紧缺使许多学者意识到尾矿是具有潜在利用价值的资源,因此,开展了尾矿制备混凝土、充填材料、环保陶瓷等方面的探索,为尾矿的二次利用提供了良好的应用条件[8-10]。尾矿的综合利用研究推动了绿色产业发展,其中53%用于矿山采空区充填,43%用于生产建筑材料,3%用于回收有价值金属。目前,尾矿主要用于性能要求较低的矿山采空区充填,但随着绿色建筑材料的发展,以及许多学者对尾矿潜在价值认识的不断提升,尾矿生产高附加值建筑材料的占比逐年增加。此外,少量品位较高的尾矿用于有价金属回收以及其他利用方式。尾矿在建筑材料领域主要用于制备混凝土掺合料、建筑机制砂、微晶玻璃、预制混凝土加气块、陶瓷、透水砖、保温墙体、建筑回填等方面[11]。

2017年十九大报告中指出,必须树立和践行“绿水青山就是金山银山”的理念,坚持节约资源和保护环境的基本国策。发展尾矿混凝土等建筑材料,不仅可以实现尾矿资源再利用,解决天然砂石材料紧缺的困境,而且可以提高尾矿产品附加值促进经济发展,具有重要的环境保护意义与经济价值。

尾矿在建筑材料的综合利用主要集中于混凝土制备方面,本文以尾矿混凝土生产技术为主要研究内容,运用归纳、总结的方法,梳理多年来尾矿混凝土的相关研究成果。以铜、铁、金、钼、铅锌、石英质等尾矿为主要研究对象,分析了尾矿物理化学性质特征,对现有尾矿混凝土应用技术进行整理,探讨了尾矿用于混凝土生产中仍然存在的不足,为尾矿混凝土的研究与发展提供参考。

1 尾矿基本物理特征

尾矿在制备混凝土的过程中,其物质成分、粒径、颗粒形态特征对混凝土具有显而易见的影响,尾矿中含有游离的CaO、MgO、SO3等化学物质,对混凝土的水化反应以及强度发展具有一定阻碍作用。其粒径普遍小于混凝土细骨料最小粒径0.16 mm的要求,并且颗粒形态特征与天然骨料具有一定差异,影响骨料与水泥的粘结性以及混凝土拌合物的流动性。因此,开展尾矿的物质成分、粒径及级配、颗粒形态特征研究,对充分认识尾矿制备混凝土具有基础性的参考作用。

1.1 物质成分

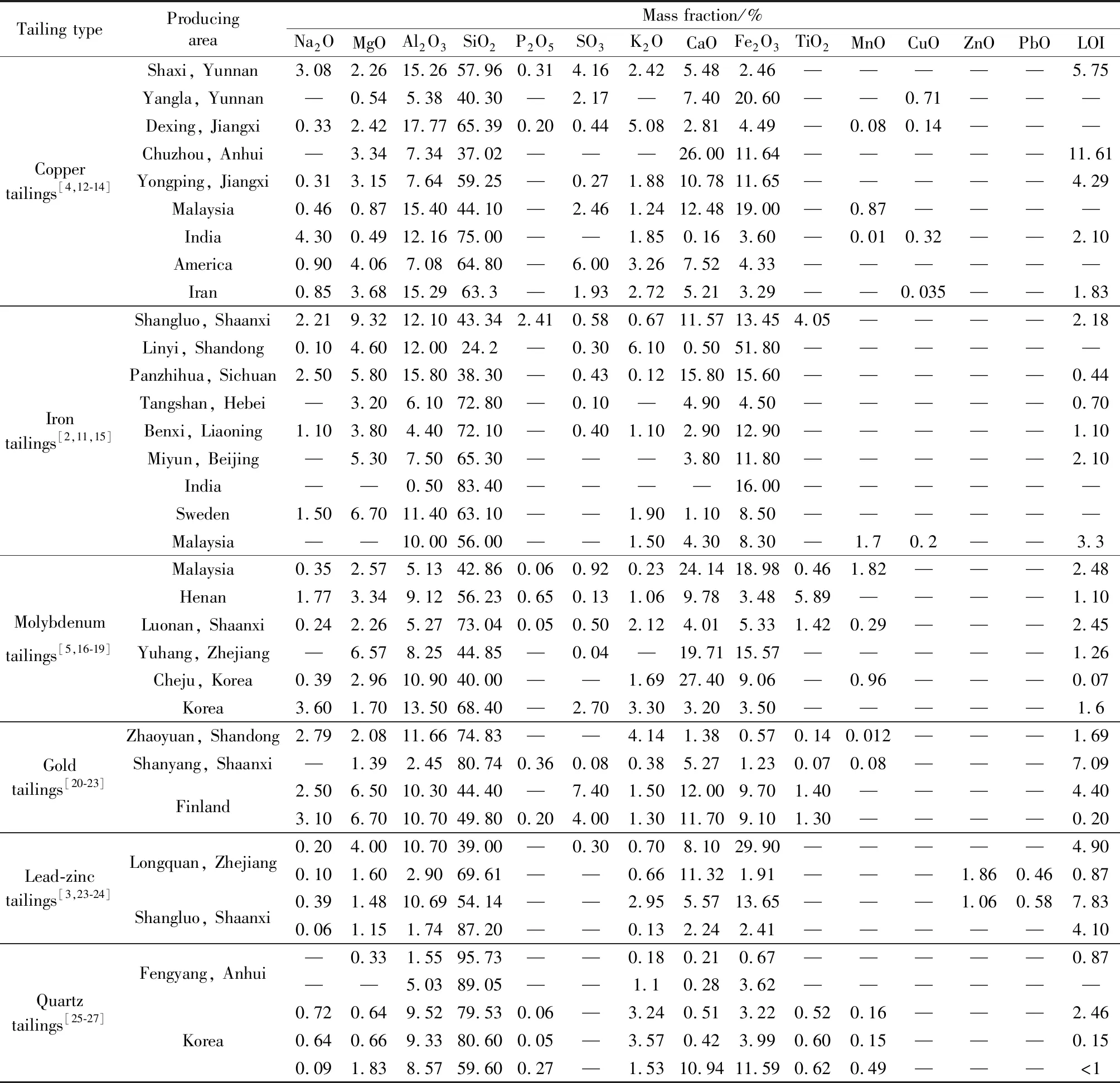

混凝土细骨料对于含泥量、云母含量、有机质含量、轻物质含量、硫化物含量、碱含量等方面具有严格的要求。有害物质会影响混凝土水化反应进行,削弱水泥凝结强度与骨料粘结力,产生碱骨料反应造成混凝土膨胀开裂。因此,需要对尾矿的物质成分进行分析来评价尾矿作为混凝土骨料的可行性。尾矿的矿物成分复杂,伴生矿物繁多。但主要矿物成分大致相似,尾矿矿物成分大多以石英居多,常常伴生钠长石、角闪石、方解石、辉石等矿物,矿物伴生条件差异使得尾矿伴生矿物繁多,部分尾矿含有少量金属矿物。表1为不同类型及不同产地尾矿的主要化学成分。以铁尾矿为例,其主要矿物为石英、斜长石、磁铁矿、角闪石等,化学成分主要有SiO2、Al2O3、Fe2O3、CaO、MgO等。

表1 不同类型及不同产地尾矿主要化学成分Table 1 Main chemical composition of different types of tailings from different producing areas

不同类型的尾矿化学成分基本相似,具有以下特点:(1)都含有较多的SiO2,除少量金属氧化物不同,其他成分仅具有一定的含量差异。(2)尾矿含有SiO2、Al2O3、CaO等成分,与普通硅酸盐水泥成分相似,这些物质在制备混凝土过程中具有一定的潜在水化活性,可促进水泥水化反应。(3)不同的尾矿所含化学成分因所开采的矿物类型与产地不同而表现出不同的含量。例如,铁尾矿主要用来提炼铁元素,含铁元素的化合物含量相对较低。(4)选矿技术越先进所提炼的金属价值越高,选矿厂排放的尾矿所含目标金属元素含量越低。例如,化学性质不活泼的金元素在金尾矿中基本不存在。综上所述,不同的尾矿产地具有不同的地质条件与元素丰度,造就了不同类型尾矿的化学成分差异。

1.2 粒径及级配

级配是混凝土骨料不同粗细颗粒所占比例,混凝土用砂对于粒形、表观密度、堆积密度、空隙率均有要求,一般采用细度模数为1.6~2.2的中砂。混凝土粗骨料一般不宜超过结构截面的1/4,对于大体积混凝土,粗骨料的最大公称粒径不宜小于31.5 mm。合理的级配可以使得混凝土更为密实,减少混凝土拌合物单位体积用水量与水泥用量。参考标准砂粒径范围的粗砂2~0.5 mm、中砂0.5~0.25 mm、细砂0.25~0.05 mm,得出尾矿砂大部分粒径小于混凝土细集料的规范要求。因此,研究尾矿颗粒大小与级配对解释尾矿混凝土强度机理具有一定的理论指导作用。

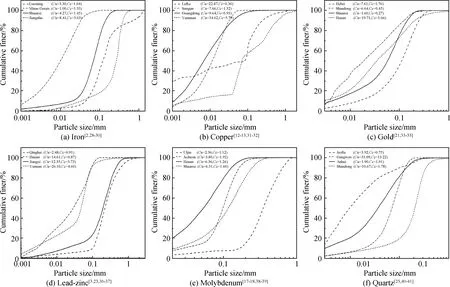

图1 不同类型尾矿的筛分曲线Fig.1 Screening curves of different types of tailings

有学者发现,由于矿产类型与产地的不同,使得选矿厂排放的尾矿粒径大小差异显著。例如攀枝花铁尾矿废石最大粒径可达1~2 m,而经过有价成分回收后排放的尾矿矿粉粒径最小,比表面积仅为500 m2/kg[11]。一般尾矿主要是选矿排出的尾矿砂,尾矿颗粒经过磨细成颗粒较细小的尾矿浆进行堆存,因此,尾矿粒径大多处于细沙或粉末粒径范围内。图1为不同类型尾矿的筛分曲线。由图1可知,通过分析不同产地和不同类型的尾矿,可以得出如下结论:(1)大部分选矿厂排放的尾矿砂,粒径一般小于1 mm。大部分尾矿粒径分布在0.02~0.3 mm范围内,基本处于细砂或超细砂范围,不能完全满足混凝土用砂标准,适宜作为惰性材料用于充填混凝土空隙。(2)按照混凝土力学分析尾矿颗粒的不均匀系数Cu与曲率系数Cc,对细粒尾矿进行分析,利用不均匀系数Cu反映颗粒粒径分布范围,一般大于1,越接近于1表示颗粒越均匀。曲率系数Cc反映颗粒级配是否连续,当不均匀系数Cu>5,曲率系数Cc在1~3之间时表示颗粒级配良好,否则为不良级配。因此,尾矿属于级配不良土,基本不能同时满足Cu>5,Cc在1~3之间两个条件,在制备混凝土过程中应当注意拌合物用水量以及坍落度、混凝土泌水等方面的问题。(3)尾矿颗粒存在间断级配,颗粒分布不均匀。部分尾矿的不均匀系数Cu较大,主要是因为细颗粒与粗颗粒之间粒径相差较大,可能导致混凝土孔隙增加,合理掺入尾矿微粉颗粒可以填充混凝土骨料之间的空隙,使混凝土更为密实。

1.3 尾矿颗粒形态特征

混凝土用砂一般采用浑圆且光滑的河砂或具有棱角的机制砂,浑圆的粒形有利于混凝土的流动性,而具有棱角的粒形具有较好的粘结性。但多棱角的尾矿砂颗粒形态特征可能会影响混凝土的流动性,相较于天然河砂颗粒,尾矿颗粒棱角分明,在混凝土泵送过程中会产生一定的阻力,但其也具有较好的粘结性。因此,尾矿作为混凝土骨料需要对其粒形特征进行评价,用于指导混凝土生产。

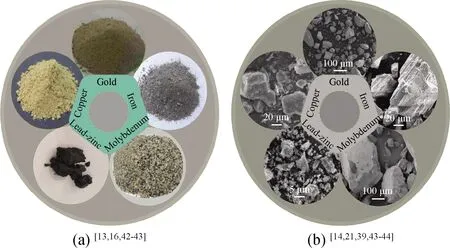

图2 不同类型尾矿堆积形态(a)与SEM颗粒形态(b)Fig.2 Particle accumulation morphology (a) and SEM particle morphology (b) of different types of tailings

图2为不同类型尾矿堆积形态与SEM颗粒形态。如图2(a)所示,通过观察尾矿颗粒可以发现,尾矿颗粒较为细小,一般呈现细砂或粉末状。因此,有学者对尾矿颗粒形态进行了分析,根据土颗粒分级标准将尾矿划分为黏粒(<5 μm)、粉粒(5~63 μm)和砂粒(>63 μm)。巫尚蔚等[45]利用盒分形维数测得黏粒尾矿颗粒表面分形维数在1.2~1.7之间,随粒径增加而增加,粉粒尾矿和砂性尾矿分形维数处于1.9左右,随粒径变化不明显。分形维数越小颗粒表面越光滑,黏粒尾矿粒径越小表面越光滑。黏粒尾矿的磨圆度平均值为0.49,大多数尾矿颗粒磨圆度高于0.4;粉粒尾矿与砂粒尾矿磨圆度处于0.15~0.80之间,平均值为0.46,说明黏粒尾矿的磨圆度相对较好。二维圆形度指标反映了尾矿颗粒接近于圆的程度,尾矿颗粒圆形度处于0.57~0.87之间,平均值为0.71,圆形度较为稳定。黏粒尾矿具有一定的吸附性,主要是因为细颗粒之间具有双电层结构,颗粒间存在相互吸引力。

从图2(b)可看出尾矿颗粒微观形态具有以下特点:(1)棱角较为尖锐,具有较多针状、片状颗粒,表面具有凹槽。(2)圆度和球度均不及河砂,其细小的粒径与粗糙的表面增大了尾矿颗粒的吸水性,其吸水率比天然河砂大。(3)尾矿微小的粒径与较多的棱角增大了颗粒之间的摩擦力,使得尾矿混凝土坍落度比普通混凝土低。(4)较大的比表面积与表面凹槽造成尾矿吸水性较强,使混凝土具有较高粘性,导致稠度增加。

本节主要对于尾矿制备混凝土的物质成分、粒径及级配、粒形特征进行了评价。刘刚[46]研究了混凝土中含铝物质对混凝土碱集料反应的影响。李北星等[47]研究了粗骨料的等轴率与球度、圆度的相互关系。而尾矿制备混凝土的力学特征、坚固性、碱活性、有害杂质等其他指标研究相对较少,因此不作为主要叙述内容,下节主要对尾矿替代混凝土粗、细骨料以及凝胶材料所制备的混凝土特性进行描述。

2 尾矿替代混凝土材料研究进展

2.1 尾矿替代混凝土粗骨料

全尾矿废石混凝土是将细骨料尾矿混凝土中的天然粗骨料替换为尾矿废石制备的绿色高性能混凝土。图3为密云和首钢铁尾矿废石,是尾矿废石制备混凝土粗骨料的典型案例,王威[48]通过研究铁尾矿废石得出,尾矿废石与机制碎石外形相似,岩性一般为中强风化花岗岩,而且在开采过程中会受到机械损伤。因此,尾矿废石强度低,所配制的高强度混凝土在进行力学测试时,弹性模量较小且易发生骨料劈裂破坏。与天然石料相比,尾矿废石具有强度较低的风化表面,尾矿废石混凝土的界面过渡区较大,界面过渡区显微硬度较低,使得尾矿混凝土强度低于天然砂石混凝土。为防止尾矿混凝土受压发生骨料劈裂破坏,合理选择尾矿粗骨料粒径成为控制尾矿混凝土质量的重要因素。陈杏婕等[49]利用铁尾矿废石制备高强度混凝土,试验表明铁尾矿废石符合Ⅰ级碎石标准,粒径控制在2.36~26.5 mm范围内可以减小空隙率,有效控制粗骨料对混凝土抗压强度的影响,28 d抗压强度可达75.92 MPa,可以100%替代天然砂石集料。Benarchid等[50]研究了金尾矿废石去除20 mm以上的粗集料及80 μm以下的细集料时,混凝土表现出较好的力学性能。陈博文等[51]通过研究0.5~15 mm磷尾矿石级配指数,认为磷尾矿石作为粗骨料制备混凝土时,坍落度与砂胶比呈正相关的关系,稠度随砂胶比增大而减小,得出最佳级配指数为0.532,在此条件下,混凝土坍落度与稠度满足混凝土泵送条件。

图3 密云(a)与首钢(b)铁尾矿废石[48]Fig.3 Iron tailings gravel of Miyun (a) and Shougang (b)[48]

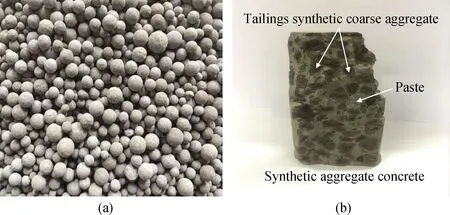

图4为基于尾矿亲水性合成的铁尾矿粉球[52]和PET合成的砾石混凝土[53],是近年来尾矿合成粗骨料新进展代表性研究。如图4(a)所示,王宇琨[52]利用铁尾矿细粉与水泥进行离心滚动,在离心力的作用下,尾矿粉球内部颗粒排列成接触面较大的密实结构,所形成的尾矿粉球体内部孔隙较小,经过烧结制成粒径约9.5~16 mm、强度约30~40 MPa的铁尾矿粉球,其坚固性与压碎值均优于天然卵石骨料,适用于配制C40等级的混凝土。若金属矿物较多,则尾矿粉球密度和强度会进一步增加。采用黏合破碎制备粗骨料得到的混凝土如图4(b)所示,Zuccheratte等[53]采用铁尾矿砂和聚对苯二甲酸乙酯(PET)制备砾石,经过粘结破碎筛分制成的砾石可用于制备抗压强度为9~12 MPa的混凝土,具有较高的尾矿砂利用率,可替代天然砾石用于混凝土生产。

图4 (a)基于尾矿亲水性合成的铁尾矿粉球[52]和(b)PET合成的砾石混凝土[53]Fig.4 (a) Iron tailing ball synthesized based on the hydrophilicity of tailings[52] and (b) PET synthetic gravel concrete[53]

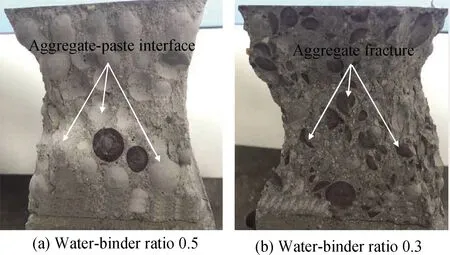

对于合成粗骨料而言,尾矿合成骨料易吸收空隙中的自由水,使水胶比减小,导致添加了尾矿复合骨料的混凝土早期强度与弹性模量比普通混凝土高。图5为水胶比0.5与0.3的铁尾矿粉球混凝土破坏形态。如图5所示,水胶比是影响混凝土强度的主要因素,水胶比越大,凝胶材料强度越小,骨料-水泥浆界面强度低于骨料强度,混凝土破坏形态与天然粗骨料相似,倾向于骨料-水泥浆界面的剥离破坏。水胶比越小,凝胶材料强度越高,骨料-水泥浆界面强度高于骨料强度,混凝土破坏形态倾向于骨料断裂。应用合成粗骨料拌制混凝土时,在选用适合的水胶比条件下,还需对骨料进行浸泡处理,减小骨料吸水性对混凝土性能的影响。

综上所述,尾矿用于替代混凝土粗骨料研究已取得一定的进展,现阶段研究具有以下特点:(1)尾矿废石粗骨料具有风化表面与内部损伤,符合混凝土粗骨料规范要求,但尾矿废石混凝土抗压强度与骨料界面过渡区硬度低于天然粗骨料混凝土,控制粒径可提升混凝土质量。(2)尾矿合成骨料与天然卵石相比,整体粒径偏小,级配较为集中,含有较多空隙,强度较低,吸水性强于天然骨料。(3)水胶比决定了混凝土的强度,当水胶比较小,凝胶材料强度大于尾矿粉球强度时,混凝土破坏方式为骨料断裂。反之,破坏方式为骨料界面剥离。

图5 水胶比0.5与0.3的铁尾矿粉球混凝土破坏形态[52]Fig.5 Failure form of iron tailing ball concrete with water-binder ratio 0.5 and 0.3[52]

2.2 尾矿替代混凝土细骨料

尾矿因含有大量的SiO2,故其性质与天然砂相似。尾矿颗粒由于表面粗糙、棱角较多,颗粒之间摩擦咬合力大,尾矿砂掺量越高则混凝土流动性越低。较小的细度模数与较大的比表面积,增加了拌合过程中的需水量,细度模数越小坍落度越低。但尾矿砂颗粒棱角使得颗粒之间的接触点更多,体积稳定性更好,形成的微观骨架作用可以抑制混凝土的干燥收缩[54-55]。

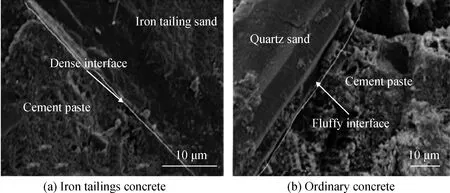

唐可等[56]分析了铁尾矿砂作为混凝土细集料的和易性、力学性能和耐久性,试验得出铁尾矿砂含量为25%~50%(质量分数,下同)时,混凝土的和易性较好,但随着铁尾矿砂含量增大,混凝土稠度增加而和易性下降。铁尾矿含量为50%的混凝土抗压强度及抗弯强度分别可提高7%、9%。尾矿砂具有的粗糙表面与较小的粒径使得吸水率增加,因此,新拌尾矿砂混凝土具有更强的粘结性与保水性,使得集料与水泥浆体之间结合更为紧密,抗拉强度进一步提升。Siddique等[18]利用钼尾矿制备水泥砂浆试验表明,掺入10%的钼尾矿对水泥砂浆的微孔隙充填可有效降低水泥砂浆的吸水率和总空隙率,提高水泥砂浆的抗压强度及抗折强度,从而提高水泥砂浆耐久度。采用级配良好、颗粒浑圆的尾矿可进一步提升混凝土性能。同时,细颗粒尾矿砂粗糙表面纹理与颗粒棱角提高了水泥-骨料界面粘结强度,使得混凝土强度提升。图6为铁尾矿混凝土与普通混凝土的微观结构。如图6所示,尾矿混凝土强度提升的原因在于尾矿砂含有的活性细粉在碱性条件下会发生二次水化作用,在界面处产生C-S-H凝胶,细粉的充填作用也对混凝土强度提升具有一定的影响,且含有的大量未水化粉末可在混凝土早期强度发展过程中起到“微集料效应”,使骨料-水泥浆界面过渡区更为密实,减少蓬松状结构。

图6 铁尾矿混凝土与普通混凝土的微观结构[2]Fig.6 Microstructure of iron tailings concrete and ordinary concrete[2]

近年来,尾矿细骨料研究新进展在于掺加不同的改性材料改善尾矿混凝土的力学特性,代表性研究如:崔孝炜等[57]研究了尾矿混凝土掺入钢渣与粉煤灰制备高强度混凝土,通过促进水化反应,改善养护条件,提升尾矿混凝土的抗压强度。鲍文博等[58]研究了聚乙烯醇(PVA)纤维掺入尾矿混凝土的力学特性,所制备的延性水泥基复合材料具有较好的抗拉、抗弯、抗剪性能,有效提高了尾矿混凝土的延性,使得尾矿混凝土具有损伤后自愈合能力。Wang等[59]研究了煅烧煤矸石混合铁尾矿生产蒸压加气混凝土,通过高温活化煤矸石增加水化反应胶团,使微观结构致密化,且使尾矿混凝土的抗压强度提高了20%。

综上所述,与普通混凝土相比,尾矿细骨料混凝土具有以下特点:(1)尾矿砂混凝土的孔隙结构更为致密,较多的无害孔会吸收更多的水分并延缓水分释放,减小尾矿混凝土的干燥收缩,二次水化与细颗粒充填产生致密的结构,使其吸水率比普通混凝土低。(2)在合理掺量下的尾矿砂混凝土,抗压强度与劈裂强度均有显著提高,均高于普通混凝土。合理控制尾矿砂的掺量可以提高混凝土密实度与强度,与钢筋的粘结力、耐久性、抗渗能力也优于普通混凝土。(3)尾矿砂掺入量过多时,其颗粒强度小于石英砂会导致混凝土强度明显下降,颗粒棱角分明增大了颗粒之间的摩擦,导致泵送混凝土困难,但有利于钢筋粘结。(4)在适当掺量的条件下,尾矿作为细骨料替代天然砂,致密的尾矿砂混凝土强度、抗冻性、抗碳化能力均高于普通混凝土。但是,尾矿细骨料混凝土的高温性能仍有待深入研究。

2.3 尾矿替代水泥凝胶材料

活性掺合料在制备混凝土过程中能够发挥“活性效应”和“微集料效应”,在提高混凝土密实度、抗渗性和耐久性等方面具有显著优势,可减少水泥凝胶材料用量,降低混凝土生产成本。因此,价格低廉、性能稳定的活性掺合料在替代水泥材料方面具有广阔的应用前景。尾矿一般富含二氧化硅和氧化铝,并含少量的氧化钙,化学成分中含有Si与Al元素的化合物总量可达70%(质量分数)以上,可以作为活性掺合料或碱激发凝胶材料部分替代硅酸盐水泥,有较多学者研究了尾矿作为水泥替代品的活性以及强度规律。

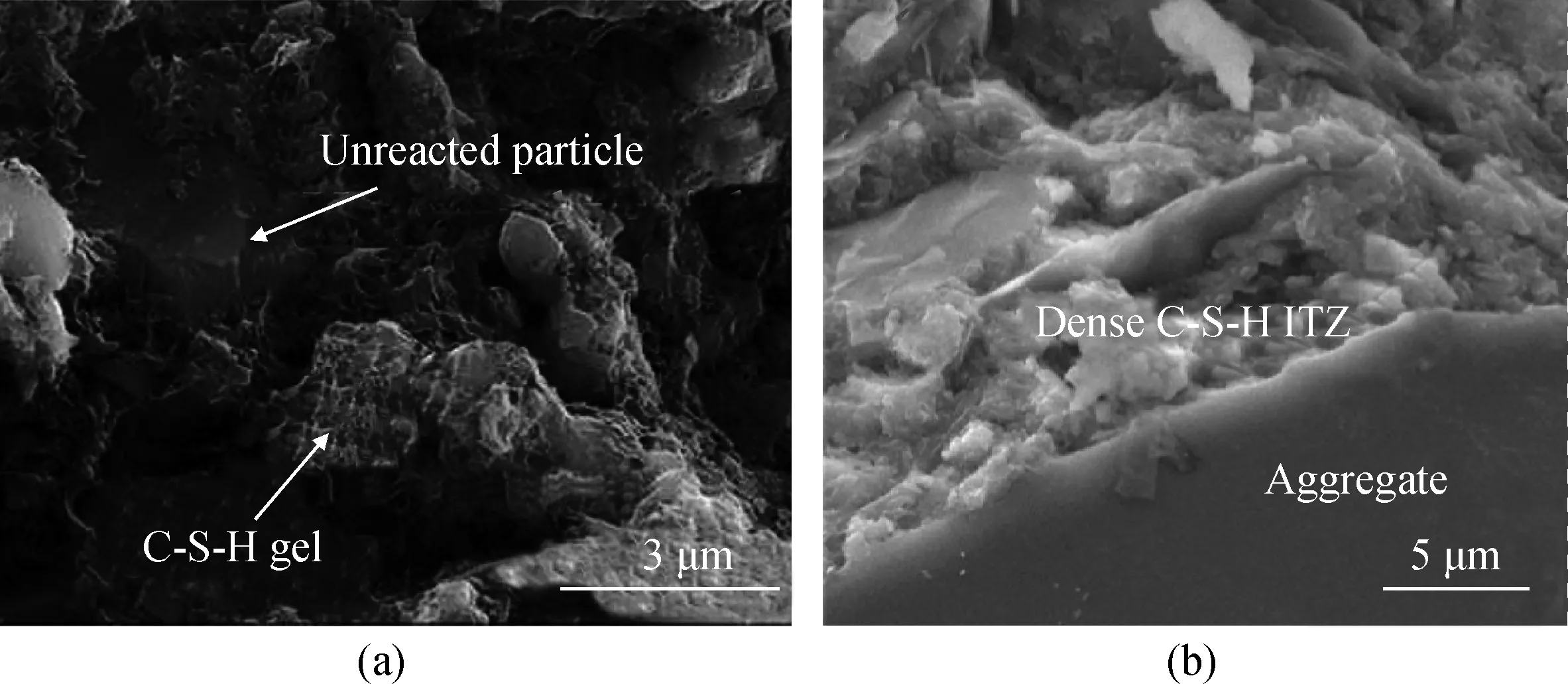

“火山灰效应”与“微集料充填效应”是尾矿混凝土强度增长的主要因素,使混凝土拥有较高的强度和更为致密的微观结构。图7为金尾矿蜂窝状C-S-H凝胶网络和尾矿骨料-浆体界面[60-61]。“火山灰效应”是尾矿的活性矿物成分在水化反应过程中与水泥经初次水化产生的大量Ca(OH)2发生二次水化,反应生成大量C-S-H或C-S-A-H凝胶网络,如图7(a)所示,C-S-H凝胶形成了絮状胶团密实结构。如图7(b)所示,凝胶网络分散包覆在骨料周围的结构形式,使得混凝土微观结构更为致密,浆体-骨料界面强度大幅提升。尾矿颗粒本身的水化活性并不强,但其经过二段或三段研磨选矿工艺研磨后,比表面积大幅增加,改善了尾矿粉体颗粒的水化活性,在混凝土中促进水泥水化产物二次水化。李北星等[62]通过研究梯级磨粉技术,确定合理的磨粉时间以及采用三级磨粉方式可以激发铁尾矿的水化活性,减少混凝土凝结过程中有害孔的形成,使得集料颗粒界面更为致密。Cheng等[28]将经机械磨粉活化后的铁尾矿粉用于置换0%~30%(质量分数)的水泥材料,所配制的混凝土不仅抗渗能力增强,渗透深度仅约为普通混凝土的一半,同时抗冻融性能最佳。

图7 (a)金尾矿蜂窝状C-S-H凝胶网络[60]和(b)尾矿骨料-浆体界面[61]Fig.7 (a) Honeycomb C-S-H gel network of gold tailings[60] and (b) tailings aggregate-paste interface[61]

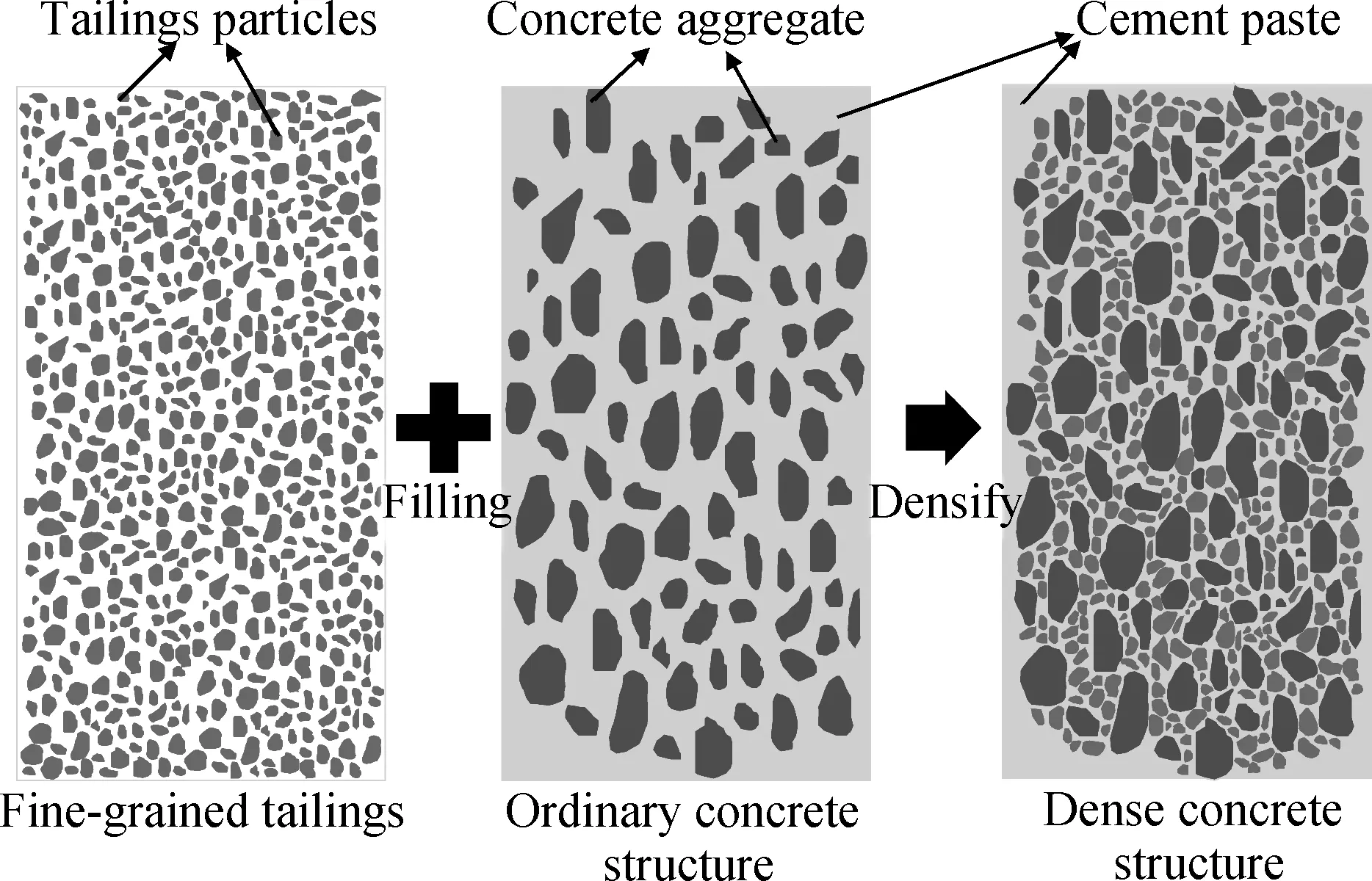

图8为尾矿微集料充填示意图。如图8所示,“微集料充填效应”是尾矿中不参与水化反应的细颗粒,在混凝土中充填水泥颗粒与骨料之间的空隙,使颗粒体系分布更加均匀,混凝土的微观结构更为致密,混凝土内部孔隙更小。一般情况下,尾矿粉掺量在30%(质量分数,下同)以下时,混凝土的抗侵蚀渗透能力、抗冻融能力、抗压强度、抗碳化能力等均高于一般混凝土。Esmaeili等[13]研究发现,铜尾矿细粉随着尾矿粉置换水泥掺量的增加,会引起二次水化反应,消耗水泥产生的Ca(OH)2,使混凝土中C-S-H凝胶结构从纤维状结构转变为更加致密而均匀的絮状结构,从而提高了混凝土抗碳化能力。但尾矿粉置换量超过30%时,随置换量增加,混凝土抗碳化能力随养护时间增加而下降,碳化深度呈线性增加。置换量超过40%时,尾矿粉产生“水泥稀释作用”使水泥含量降低,影响了水化产物生成量,消耗了混凝土中的Ca(OH)2,降低了混凝土的碱性,影响了二次水化作用进程,使凝胶物质缺乏,从而导致混凝土强度及抗渗能力下降。总体而言,由于尾矿活性效应大于“微集料充填效应”,过多掺入尾矿粉会降低C-S-H凝胶生成量,使得凝胶网络分布不均匀,并呈现纤维状形态,从而导致混凝土力学性能、抗渗性能、耐久性下降。

图8 尾矿微集料充填示意图Fig.8 Schematic diagram of tailings micro-aggregate filling

焦向科等[63-66]研究了碱激发高硅尾矿制备地聚合物,试验得出硅铝原料经过碱激发与机械研磨可以有效促进早期地聚合反应的进行,通过改变硅铝原料掺量可以控制地聚合物后期性能,改善微观形貌,蒸压养护可以更好地提升抗压强度。孙双月等[67]研究了铅锌矿渣-尾矿、水玻璃、脱硫石膏制备地聚合物的力学性能,试验表明地聚合物在未反应颗粒表面形成更为致密的界面,水玻璃和脱硫石膏作为复合激发剂,其掺量是影响地聚合物强度的主要因素。Moukannaa等[68]研究了粉煤灰、矿渣对地聚合物砂浆性能的影响,研究表明随矿渣掺量增加,地聚合物砂浆更为致密,粉煤灰掺量增加会使地聚合物孔隙增多。

近年来,尾矿活性掺合料研究新进展代表性研究在于提升尾矿掺合料的水化活性,虽然尾矿粉磨后具有一定的水化活性,但其作为混凝土单掺合料性能总体弱于粉煤灰掺合料。吴坚等[69]利用铅锌尾矿、石屑和统灰共同磨粉,所制备的比表面积为450 m2/kg的复合掺合料,其性质与Ⅱ级粉煤灰并无明显差异,两者力学性能与工作性能相当。施麟芸等[70]研究了铜尾矿渣复合掺合料的活性,得出铜尾矿渣-粉煤灰双掺合料可以提升混凝土早期强度及抗折强度,铜尾矿渣-粉煤灰-矿粉三掺合料性能优于双掺合料及单掺粉煤灰,混合矿渣粉与粉煤灰可以弥补尾矿细粉活性不足的缺陷。利用碱激发尾矿制备地聚合物方面的研究仍然处于早期阶段,主要研究低强度地聚合物的力学性能和微观结构[71-72]。对尾矿制备地聚合物方面的研究集中在部分高硅、铝尾矿,对于不同类型尾矿制备地聚合物的研究较少,不同类型尾矿解聚和缩聚反应过程的差异尚未完全了解,不同碱激发剂在地聚合反应进行中的作用效果研究较少。

综上所述,尾矿替代凝胶材料的研究具有以下特点:(1)尾矿颗粒表面粗糙的层状结构吸水性强,导致混凝土中自由水包覆在尾矿颗粒表面引起自由水减少,相当于减小水灰比,提高混凝土强度。对于活性较小的尾矿掺合料来说,较小的颗粒可以通过微充填作用改善混凝土的性能。(2)当尾矿粉掺量过多时,“水泥稀释效应”强于颗粒“充填效应”,混凝土抗压强度会呈现一定程度的下降,活性较低的尾矿粉均会导致混凝土的凝结时间增加,但合理掺加尾矿掺合料,利用尾矿的吸水性可以缩短混凝土的初凝时间,加速凝结硬化过程。(3)尾矿经过多段研磨可以提高水化活性,单掺尾矿活性不及粉煤灰。尾矿细粉与粉煤灰、矿渣等固体废料混合后制成的“双掺或三掺”复合掺合料效果优于粉煤灰单掺合料,可作为性能稳定的混凝土掺合料。(4)尾矿碱激发凝胶材料性能可替代低中强度水泥制备混凝土,其凝结速度较快,微观结构更为致密,强度影响因素主要在于硅、铝原料含量与碱激发剂催化效果。

3 结论与展望

通过归纳近年来尾矿研究相关文献,得出尾矿综合利用的主要研究方向为用于建筑原材料的生产,且在铁尾矿、铜尾矿方面的相关研究成果居多,尾矿综合利用技术不断发展使得利用率逐年提高。尾矿混凝土在抗压强度、耐久性、抗渗性以及延展性等方面具有一定的优势。然而,尾矿综合利用主要方式存在一定的条件限制。

(1)大部分尾矿颗粒处于细砂或超细砂粒径范围,作为混凝土细集料无法大量添加,但应用于凝胶材料或微粉充填材料,其潜在利用价值巨大。

(2)不同地区、不同类型的尾矿具有相似的理化性质,“微集料效应”与“火山灰效应”可以在一定程度上增强混凝土强度,大量应用会产生水泥稀释效应,使混凝土强度下降,研究结果因具有特殊性无法用于实际工程建设,生产成本仍然较高。

(3)通过对尾矿基本性质、替代粗细骨料、替代凝胶材料的研究进行总结。试验结果得出尾矿活性较低,丰富的棱角与表面凹槽导致混凝土和易性下降,尾矿混凝土的实际应用中需要添加改性剂,但其亲水性与粘性有利于制备合成骨料或隧道喷射混凝土。

(4)未来尾矿替代混凝土粗骨料研究应当关注合成骨料吸水性大、弹性模量大、孔隙大、强度低、烧结能耗高等问题。可参考水玻璃激发电解二氧化锰渣-偏高岭土制备抗压强度地质聚合物的方法,探索免烧结包覆处理及离子固化等手段,制备孔隙率小、吸水性低、能耗低、强度高的合成骨料。

(5)未来尾矿渣替代混凝土细骨料方面应关注颗粒过于细小以及颗粒棱角多导致的新拌混凝土吸水性大、流动性低、级配集中等方面问题,可参考钼尾矿原位制备改性聚氨酯的方法,探索尾矿改性颗粒制备方法,用于改善尾矿粒径、棱角性、吸水性及强度、韧度等方面特性,通过提高骨料本身力学特性增强混凝土力学强度。

(6)未来尾矿替代凝胶材料研究应关注尾矿掺合料活性低,大量使用会产生“水泥稀释效应”的问题,可参考硫铝酸盐作为复合掺合料激发剂的研究,探索尾矿复合掺合料活性激发机理。增强尾矿凝胶材料活性,研发高附加值尾矿产品,实现尾矿高效利用。