不同滚打方式下滚打变形力的实验研究

2021-04-16梁小明吴神丽姚梓萌焦艳梅郝婷婷

梁小明,吴神丽,刘 凌,姚梓萌,焦艳梅,郝婷婷

(1.西安文理学院机械与材料工程学院,陕西 西安 710065) (2.陕西省表面工程与再制造重点实验室,陕西 西安 710065) (3.海宁市高级技工学校机电工程系,浙江 海宁 314400)

冷滚打成形是一种无模无约束、逐渐累积的绿色、近净塑性成形技术,其能耗低、载荷小、加工柔性好,已引起国内外很多学者的关注[1-5]。冷滚打成形过程中,根据工件进给方向与滚打轮旋转方向是否一致,可分为顺打和逆打两种滚打方式,研究表明:顺打形成的齿顶轮廓良好,齿形较圆滑、毛刺少;逆打形成的齿形质量很好,但齿顶轮廓较顺打成型的齿顶轮廓齿形质量差些[6-7]。在成形过程中,滚打方式的选择,不仅要考虑工件成形的形状,还要考虑不同滚打方式下变形力的变化规律。冷滚打成形虽然是小面积接触的局部成形过程,但是由于进给量和材料属性的不同,变形力小则几千牛顿,大则上万牛顿,其变化规律直接影响成形过程中工件表面形状及精度,最终影响工件的质量,而且还会影响滚打设备的使用寿命[8-9]。因此冷滚打成形过程中,变形力决定着冷滚打设备的开发、工艺参数选择,也是影响工件质量的关键因素。目前在冷滚打变形力的研究中,张璐等[10]对滚打轮从静止的制件表面打入和打出时的变形力进行了解析,但其与实际冷滚打成形时周期性变化的变形力相差甚远,不能获得冷滚打成形中连续变化的变形力的变化规律。本文通过不同滚打方式下冷滚打实验,测量获得稳定阶段连续和单次滚打变形力,揭示变形力在成形过程中不同滚打方式下的变化规律,可为滚打方式的选择及成形过程的质量控制提供理论依据。

1 实验条件设置

冷滚打成形技术是利用金属在常温状态下具有一定塑性变形的能力,使用高速旋转滚打轮不断击打工件表面,迫使工件表层金属局部流动,产生塑性变形,通过滚打轮和工件之间的相对运动,使局部变形累积,最终形成一定齿形的一种近净塑性成形技术。

实验在卧式铣床改造成的冷滚打成形设备上进行,如图1所示。将铣刀替换为设计的滚打头装置,如图2所示,沿着支撑轴圆周方向均匀分布3个放置滚打轮的槽。滚打轮和芯轴之间选用滚针/推力圆柱滚子组合轴承进行装配,组合轴承能够承受双向的轴向载荷和径向载荷,具有很高的精度和刚性,组合轴承一端通过滚打轮的端面定位,另外一端通过垫片进行定位,芯轴通过螺栓固定在支撑轴上,整个滚打装置通过主轴安装在卧式铣床上,主轴高速旋转带动滚打装置旋转从而实现制件的冷滚打。工件材料为LY12,滚打轮的材料为GCr15,滚打半径为73 mm,打入深度为0.5 mm,滚打轮公转角速度为1 180 r/min和1 500 r/min。

为了便于分析滚打轮与制件接触瞬间产生的变形力,使接触部分材料产生沿滚打轮轴向、切向(滚打轮旋转方向)和径向(滚打深度方向)塑性变形,各部分变形对应的力即为轴向变形力、切向变形力和径向变形力。

1—主轴;2—滚打轮;3—滚打轮安装架;4—工件;5—测力仪

图2 滚打头装置

冷滚打成形实验中,在制件的底部安装专用八角环测力仪(使用前进行了静态标定),如图1中5所示,使用该测力仪通过电阻信号的传递和转换测量冷滚打过程中的变形力,数据采集系统为热点成像记录仪OMNIACE Ⅱ RA1200,采样频率为2 000 Hz,可以记录一定时间内相应的应变值,如图3所示,根据解耦关系,将其换算成滚打力的数值。冷滚打成形的齿槽如图4所示。

图3 热点成像记录仪

图4 冷滚打成形的齿槽

2 实验结果测量与分析

测量时,采样频率为2 000 Hz,当滚打轮达到最大滚打深度时,变形力基本稳定,由于存在硬化现象,变形力有缓慢增加的趋势,且呈周期性变化,因此只需采集中间滚打力稳定时的一段数据进行研究。图5,6分别为滚打轮公转速度为1 180 r/min时顺、逆打成形稳定阶段的变形力,顺打时径向与切向变形力反向,逆打时径向与切向变形力同向;且顺打时的径、切向变形力均大于逆打时,其中径向变形力相差约5%,切向变形力相差约62%。顺打时,滚打轮与制件表面先接触,由于同向运动,滚打轮运动于制件表面以下必然会增加成形槽底部金属材料的形变量,因此需要的变形力远远大于制件表面产生变形时需要的力。而逆打时,相反的运动方向增加了制件表面附近金属材料的形变量,

图5 顺打时稳定阶段变形力

图6 逆打时稳定阶段变形力

其产生形变需要的力相对于齿槽底部小。公转速度为1 500 r/min时稳定阶段变形力的规律基本相似,不再列出分析,只对两种滚打轮公转速度下稳定阶段单次滚打力进行详细分析。

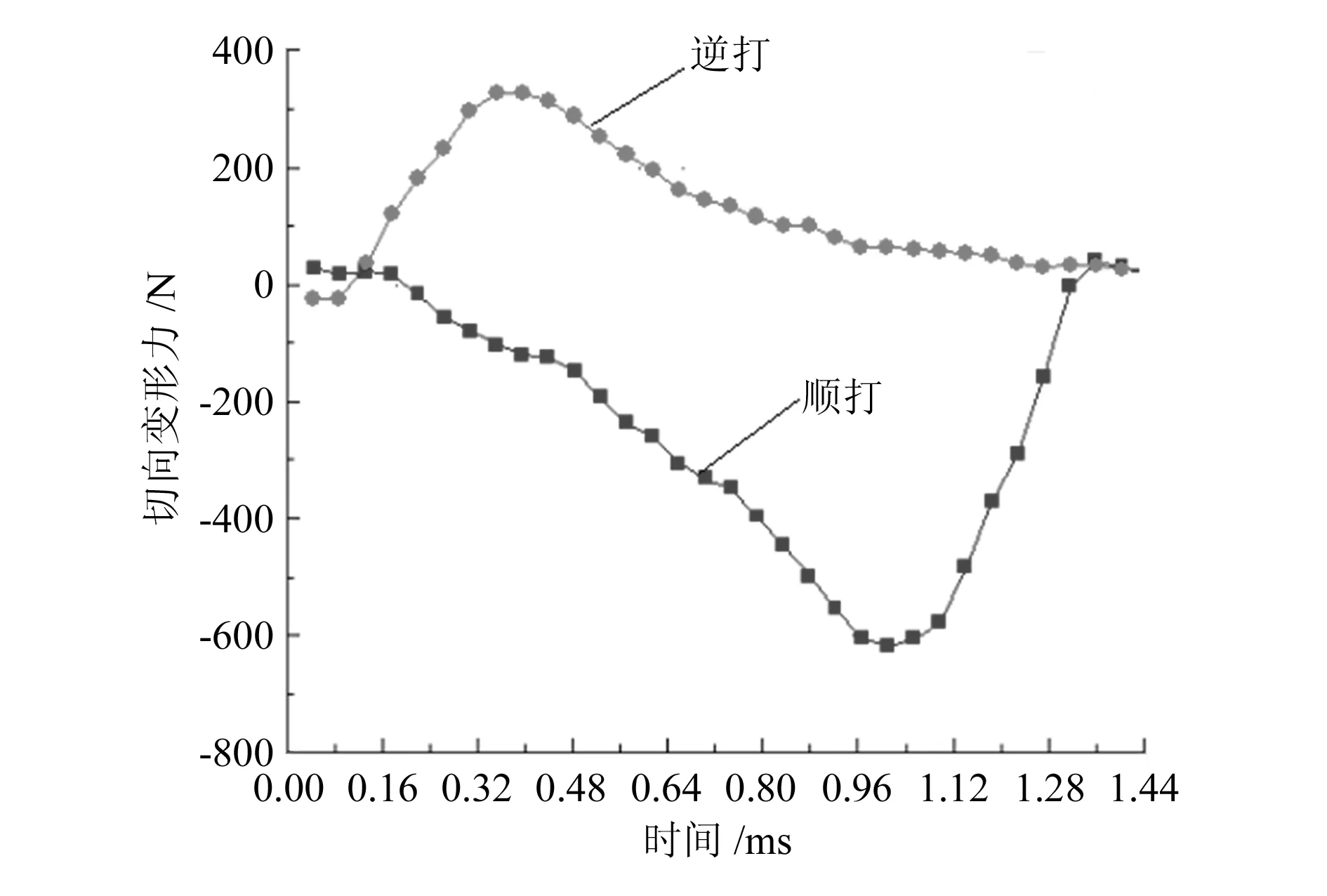

分别随机取滚打轮公转速度为1 180 r/min时稳定阶段单次滚打径向、切向变形力进行比较,如图7和图8所示。顺打时加载时间约为1.1 ms,卸载时间约为0.3 ms;逆打时加载时间约为0.3 ms,卸载时间约为1.1 ms。这是因为无论顺、逆打,滚打轮与工件接触后产生形变需要克服的最大力都在接近齿槽底部处。逆打时,滚打轮从工件上次滚打成形齿槽底部开始打入,很快变形力就达到最大(加载过程),随着滚打轮运动接近工件表面,变形力逐渐较小,直到离开工件表面时,变形力变为零(卸载过程);顺打时,滚打轮从工件上面开始打入,随着滚打轮进入工件表面逐渐深入,变形力也随之增加,到达成形齿槽底部,变形力达到最大(加载过程),之后,滚打轮快速从齿槽底部打出,变形力快速减小到零(卸载过程)。对于切向变形力的变化规律与径向变形力基本相同,不再单独分析。

图7 公转速度为1 180 r/min时径向变形力

图8 公转速度为1 180 r/min时切向变形力

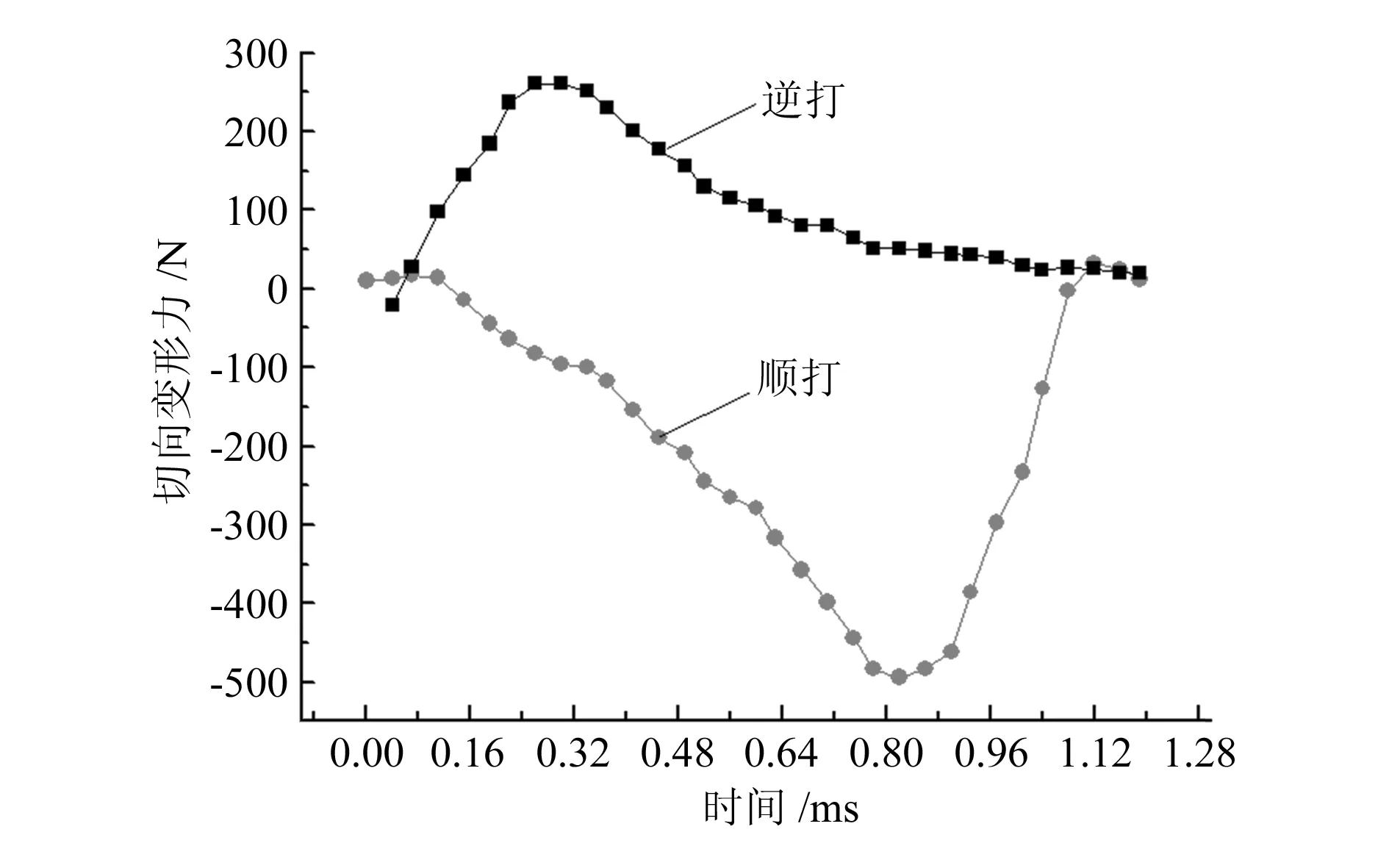

同理,取滚打轮公转速度为1 500 r/min时稳定阶段单次滚打径向、切向变形力进行比较,如图9和图10所示。顺打时加载时间约为0.85 ms,卸载时间约为0.25 ms;逆打时加载时间约为0.25 ms,卸载时间约为0.85 ms,与滚打轮公转角速度为1 180 r/min时相比较,卸载与加载时间均缩短了,变形力也减小了,这是由于滚打轮公转速度增大时,在工件水平进给速度和滚打深度不变的条件下,单次滚打与工件接触的时间减小,滚打部分金属材料的体积也变小,需要的滚打变形力也相应减小了。但是顺打加载慢、卸载快,逆打加载快、卸载慢的规律相同。

图9 公转速度为1 500 r/min时径向变形力

图10 公转速度为1 500 r/min时切向变形力

冷滚打成形过程中滚打轮和工件接触时间极短,在进行非精密加工时,可以近似认为成形过程中单次冷滚打成形是一个瞬时动态加载的过程,顺打、逆打成形方式可以不加区分。但是在精密滚打成形时,顺打、逆打的成形方式的选择必须考虑。顺打时径向、切向变形力加载时间长,卸载时间短;逆打时则正好相反。加载时间短时,滚打轮对工件表面冲击大,接触瞬间的变形速率大,变形量也会变大,从而影响成形工件的齿槽轮廓形状及精度。因此,冷滚打成形精密工件时,必须选用顺打方式。

3 结论

1)在改造的冷滚打设备上进行实验,获得了成形过程中不同滚打方式下稳定阶段径向和切向变形力的变化规律:顺打时径向与切向变形力反向,逆打时径向与切向变形力同向;顺打时的径、切向变形力均大于逆打时,其中径向变形力相差约5%,切向变形力相差约62%。

2)在稳定阶段,取滚打轮公转角速度为1 180 r/min和1 500 r/min时单次冷滚打中变形力进行分析,获得了不同转速条件下顺打时变形力加载慢、卸载快,逆打时则反之的规律,明确精密成形过程中应选择顺打方式。研究结果可为冷滚打设备的研发、工艺参数选择,成形件质量的控制提供指导和借鉴。