基于FLAC3D的海上风电大直径钢管桩基础竖向承载力数值模拟研究

2021-04-14骆光杰周茂强沈晓雷詹懿德沈佳轶

骆光杰,周茂强,张 强,沈晓雷,詹懿德,沈佳轶

(1.中国电建集团华东勘测设计研究院有限公司,浙江杭州311122;2.浙江华东工程咨询有限公司,浙江杭州311122;3.浙江大学,浙江杭州310015)

0 引 言

我国《风电发展“十三五”规划》中对海上风电项目的发展规模给予了重点关注,预计在2020年能实现1 000万kW的目标。其中,江苏省规划开工建设规模为450万kW,占到45%。近年来,江苏省不断提高对海上风电相关领域的重视程度,2018年底江苏省海上风电总建设规模突破300万kW,占全国海上风电项目总装机容量的70.4%[1]。江苏省主要风电工程位于岸外辐射沙洲海域,有关辐射沙洲的海域地形、水动力、成因及演变机理和冲刷机制等的研究已取得相当大的进展[2]。但是揭示该海域的地层资料较少,该海域的试桩资料尤为缺乏,因此对辐射沙洲地层中钢管桩的承载性能进行研究具有重要意义,可为该海域后续风电场的建设及后期稳定运作提供参考。

海上风电建设中广泛采用大直径钢管桩基础,目前不少学者针对大直径钢管桩的承载性能、侧摩阻力和土塞效应展开了大量的研究[3- 6]。现场静载试验是确定大直径钢管承载特性的一种方法,但该方法成本昂贵且海上开展试桩试验较为困难,特别是超大直径钢管桩基础,对其开展试验会非常困难[7]。此外,海上风电桩基础的现场实测数据相当匮乏,而基于数值软件的仿真模拟能更快速便捷地获取更多工程所需数据,为确定大直径钢管桩的承载性能提供了一种行之有效的方法[8-13]。因此,开展竖向荷载作用下大直径钢管桩承载性能的数值模拟研究,对确定地层中钢管桩的承载性能具有重要意义。

本文采用三维连续介质快速拉格朗日法(FLAC3D),以辐射沙洲风电工程中的大直径钢管测试桩为研究对象,计算得到竖向荷载作用下大直径钢管桩在不同埋深下的竖向极限承载力,对不同土层的钢管桩竖向极限承载力进行模拟,并对试验结果进行分析,旨在揭示竖向荷载作用下辐射沙洲大直径钢管桩的承载特性,研究结果可为类似工程的设计与施工提供参考。

1 工程概况

江苏竹根沙(H2号)300 MW海上风电场位于江苏省竹根沙及北条子泥附近海域,东台H2号海上风电场西南侧,竹根沙H1号海上风电场西北侧。场区地形整体呈现不规则多边形,东西长约21 km,南北宽约6 km,风电场面积37 km2,规划容量300 MW。海上升压站位于39号风机西侧,距离约0.8 km。

本文研究基于某次海上风电桩试桩试验。该次试桩场地位于江苏省竹根沙,北条子泥附近海域,见图1。试桩点离岸距离39 km,该处地势变化平缓,场区高程-13.0~-2.8 m。试桩采用1根试验桩(S1),4根锚定桩(M1~M4)和2根基准桩的布置形式。其中,试验桩S1的桩长51 m,桩径1.8 m,壁厚25 mm,桩体埋深29 m。该试验桩以土层⑤-粉土夹粉质粘土层作为持力层。

图1 江苏岸外辐射沙洲现场试验位置

图2 轴向抗压试验反力系统原理

该次试桩试验中轴向抗压试验的反力系统如图2所示。该测试采用快速维持荷载法,分七级加载,除第一次加载2 900 kN和最后一次加载725 kN外,其余均等量加载,每次1 450 kN。每级加载均维持1 h。在每级加载至5、15、30 min和60 min时,测量试桩的桩顶沉降量。同时,在60 min时测量桩身应变值,通过换算得到并记录桩身轴力分布。

2 钢管桩竖向承载力计算数值模型

2.1 数值模型

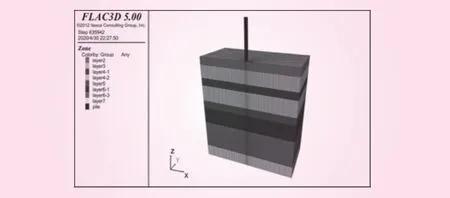

本文采用FLAC3D数值软件开展不同深度地层的大直径钢管桩基础承载性能数值模拟研究。由于模拟的钢管桩与土层结构具有对称性,为了节约计算时间,选取整体的1/2进行建模。考虑到边界效应的影响,在构建数值模型时,模拟土体长度方向取60 m,宽度方向取30 m,深度方向取65 m。具体的模型示意如图3所示。

图3 FLAC3D数值模型示意

表1 试桩场地的地层分布及数值模拟参数

该模型的外部边界条件按以下设定:桩截面一侧由于对称选取,对垂直于该面的方向进行约束,其余3个侧面以及底面都设定为完全约束,土体顶面则设定为自由约束。在FLAC3D建模时,桩土接触面的构建方法采用“移来移去法”,即先在原本土层中的桩土相接面处构建接触面,再把已构建的桩移动到该位置。通过此方法的运用,桩土相接处的相同坐标点能被赋予不同的节点号,从而实现模拟钢管桩的滑移、分离等不同情况。

2.2 计算参数选取

准确地选取数值模型中土体的物理力学参数是数值模拟计算效率和精度的保障。本试验中土体的本构模型选为软件内置的Mohr-Coulomb模型,钢管桩则视作弹性体,采用弹性模型。试验采用已有现场试桩试验时所测量的地层分布及部分土体数据,结合附近海域的相关工程地质资料和对应的数值模拟结果,综合相关数值模拟经验,对数值模拟参数的给定进行优化处理,选取的试验参数如表1所示。

3 数值模型的验证

本文采用FLAC3D模拟大直径钢管桩在不同情况下的竖向极限承载力。将获得的荷载-沉降量(Q-s)曲线,桩身轴力分布与现场实际抗压试验进行对比分析,以此来校准数值模型的准确性。进一步,对不同土层的钢管桩竖向极限承载力进行数值模拟分析。

3.1 桩顶沉降量分析

为了更真实地反映实际各土层的钢管桩竖向极限承载力,本文对现场试桩开展了数值模拟试验。通过比对各级荷载下现场实测钢管桩桩顶沉降量和数值模拟的桩顶沉降量,确定FLAC3D中的部分未知参数,包括桩参数及地质资料中未给出的土体剪切模量以及部分土体的压缩模量,内摩擦角等参数。FLAC3D在轴向荷载为10 875 kN时模拟所得的沉降量云图如图4所示。

图4 荷载为10 875 kN时对应的沉降量云图

现场试桩试验和数值模拟下的桩顶Q-s曲线对比如图5所示。从图5可以看出,两条曲线的趋势较为一致,相符得较好。在加载初期,模拟值较实测值略大,而后期,实测值略大。现场试桩试验和数值模拟结果显示,该试桩的Q-s曲线都具有明显的拐点和陡降段,只是数值模拟的陡降段较为平缓。参照JTS 237—2017《水运工程地基基础试验检测技术规程》,由数值模拟得出的该试桩的极限抗压承载力Qu为10 450 kN,与现场试桩结果10 150 kN相近,由此也证明了本试验数值模型的可靠性。

图5 实测和数值模拟S1桩顶荷载-沉降曲线

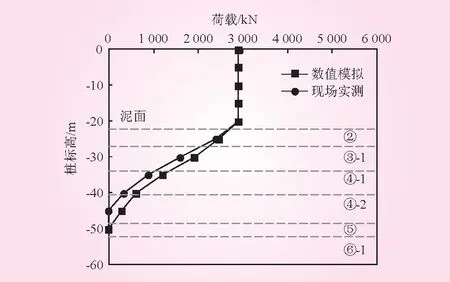

3.2 桩身轴力分析

图6给出了轴向荷载为2 900 kN时,数值模拟与现场轴向抗压试验的试桩轴向荷载分布曲线。从图6可以看出,桩身轴力分布的数值模拟值和实测值整体符合得较好。随着桩身距泥面深度的增加,桩身轴力不断减小,桩底轴力趋近于0,这说明该桩的轴向承载力绝大部分由桩侧摩阻力提供,桩端阻力对轴向承载力的贡献相对较小。现场试桩结果显示,江苏岸外辐射沙洲地层中钢管桩实际的总侧摩擦阻力占总承载力的95.61%,而桩端阻力只占总承载力的4.39%。桩内土对管壁的侧摩阻力作用很小,主要是桩外土在发挥作用。辐射沙洲地层⑤粉土夹粉质黏土的承载性能一般,不适合作为钢管桩的持力层。数值模拟结果与现场试桩试验结论较为符合。

进一步分析可得,整个试桩入土部分桩身轴力随深度变化并不均匀,轴力减小的速率呈现先增大再减小的趋势。这和摩擦型桩的荷载传递过程相符,大部分荷载以侧摩阻力的方式传递至桩周土体,而桩周土体与试桩之间的摩擦系数的大小决定了桩身轴力沿深度方向的变化。由此可知,试桩入土范围中部土体侧摩阻力较大,两端较小,这也与现场试桩所得较为相符。

图6 轴力分布对比(Q=2 900 kN)

4 不同土层单桩极限承载力分析

由于现场试桩和数值模拟都揭示了粉土夹粉质粘土层⑤的承载性能较为一般,不适合用作钢管桩的持力层。因而,选取合适土层对该风电场的建设及后期稳定性保障至关重要。考虑到现场试桩会耗费相当多的人力、物力和财力,本文将采用已校准的数值模拟模型,分析土层⑤上下两相邻土层,即土层④-2和土层⑥-1的钢管桩竖向极限承载力,以期为该风电场的后期施工建设及运行稳定性提供理论参考依据。

数值模拟试桩在土层④-2和土层⑥-1中不同深度处的单桩极限轴向承载力,如图7所示。极限承载力的选取参照JTS 237—2017《水运工程地基基础试验检测技术规程》。从图7可以看出,随着桩入土深度地增加,单桩极限轴向承载力保持不断增长的趋势。当桩入土深度小于30 m时,桩极限承载力增长缓慢,入土深度大于30 m时,桩极限承载力提升较快,说明土层⑥-1可作为良好的持力层。现场试桩及地质资料分析中也对各土层作为桩基持力层给出了初步判断,土层④-2性质软塑,工程性能较差,埋藏不深且分布不均,不能作为风机基础的桩基持力层,而土层⑥-1工程性能好,埋藏较深,土壤密实度为中密~密实,是良好的持力层。数值模拟结果也与现场初步判断相符。

图7 不同埋深单桩极限承载力对比

5 结 论

本文通过比对江苏岸外辐射沙洲地层中某大直径钢管桩基础现场试桩试验,采用FLAC3D对不同深度土层的单桩极限承载力进行数值模拟分析,得到了以下主要结论:

(1)数值模拟所得大直径钢管桩的Q-s曲线具有较平缓的陡降段,钢管桩竖向极限承载力为10 450 kN,与现场实测数据相近,故该数值模型可靠。

(2)在竖向荷载的作用下,大直径钢管桩的桩身轴力随着入土深度的增加而不断减小,其减小的幅度和桩周土体与桩的侧摩阻力有关,侧摩阻力越大,桩身轴力下降得越快。该试桩桩底轴力趋近于0,这说明该桩的轴向承载力绝大部分由桩侧摩阻力提供,桩端阻力对轴向承载力的贡献相对较小。

(3)采用FLAC3D对不同深度土层的单桩承载性能进行模拟。研究显示:当桩入土深度小于30 m时,桩极限承载力增长缓慢,入土深度大于30 m时,桩极限承载力提升较快,说明土层⑥-1可作为良好的持力层。