主驱动双速减速机在高黎贡山隧道再制造TBM中的施工应用

2021-04-14宋法亮杨新举赵海雷1

宋法亮, 刘 捷, 杨新举, 赵海雷1,

(1. 中铁隧道局集团有限公司, 广东 广州 511458; 2. 盾构及掘进技术国家重点实验室, 河南 郑州 450001;3. 云桂铁路云南有限公司, 云南 昆明 650011; 4. 中铁隧道股份有限公司, 河南 郑州 450001)

0 引言

TBM是一种超大型电液一体化机械,专用于硬岩隧道开挖,其包括刀盘系统、推进系统和皮带出渣系统等,开挖隧道具有快速、安全、高效等特点,要优于钻爆法开挖[1-4]。但由于围岩环境复杂,TBM在硬岩掘进过程中经常发生刀盘卡死被困事故,给施工生产安全和施工效益带来了不利影响[5-8]。

对于TBM脱困技术,其中一种是人工脱困技术,目前已有不少研究,例如: 赵毅[9]提出了TBM超前化学灌浆脱困技术,通过在刀盘内超前钻孔、在孔口混合和高压力灌浆实施双组分化学浆液,快速加固坍塌体、软弱破碎层并有效脱困; 刘建平等[10]提出了针对高黎贡山隧道TBM小导洞的脱困技术,通过在护盾顶部人工开挖小导洞,对刀盘上方、护盾顶部的积渣进行清理,以减小刀盘转动阻力至转矩恢复正常; 张兵等[11]提出了高黎贡山隧道破碎地层TBM施工技术及应对方法,包括化学灌浆、小导洞开挖及支护、超前管棚等综合应对方法。另一种是提高TBM的刀盘转矩技术,例如: 侯昆洲[12]提出了TBM刀盘电动-液压同步驱动系统,采用混合驱动提高TBM脱困转矩; 谢海波等[13]提出了液体黏性离合器新型TBM刀盘驱动方案; 刘统等[14]提出了基于液压变压器的TBM刀盘混合驱动技术。

双速减速机作为提升主驱动转矩的专用零部件,曾在印度孟买地铁UCG-01、墨西哥TEPⅡ排水隧洞等项目中使用。其中,孟买地铁UCG-01项目的地质条件为玄武岩、凝灰岩、风化角砾岩,采用的设备为硬岩-土压跨模式掘进机;墨西哥排水隧洞项目地质条件主要为安山岩、软土、复合复杂地层,采用的设备类型为硬岩-土压跨模式掘进机。以上设备在遭遇特殊地质的情况下,通过高低转速、大小转矩的切换,使掘进月进尺由平均200多m提升到480 m。在国外隧道行业,双速减速机已逐渐成为隧道掘进机的标配,但在国内TBM施工上鲜有使用案例。本文针对TBM在高黎贡山隧道破碎围岩遭遇的刀盘转矩不足导致设备卡机的问题,提出了在TBM主驱动系统安装双速减速机的改造方案,并在现场进行了安装应用。

1 工程背景

大瑞铁路是我国第1条穿越横断山脉、地形地质条件极为复杂的国家Ⅰ级干线铁路。高黎贡山隧道作为其控制性工程,地质环境具有“三高”(高地热、高地应力、高地震烈度)、“四活跃”(活跃的新构造运动、活跃的地热水环境、活跃的外动力地质条件和活跃的岸坡浅表改造过程)的特征,其中,平导TBM施工段采用一台开挖直径为6.39 m的敞开式硬岩掘进机施工。自TBM掘进以来,节理密集破碎带、断层破碎带、全风化花岗岩遇水流沙地层、涌水、蚀变透镜体等不良地质频繁出现。不良地质突发性强、持续段落长、占比高,TBM频繁遭遇卡机,掘进缓慢,TBM自身优越性未得到充分发挥。从2017年11月25日始发掘进至2020年6月25日,平导TBM累计掘进4 516.86 m,期间共发生11次卡机,其中8次卡机为围岩破碎导致。分析原因主要为原装TBM刀盘转矩不足,刀盘自我保护跳停,导致设备停机无法推进,造成停机时间达到了总施工天数的48%。

2 原TBM主驱动系统工作原理

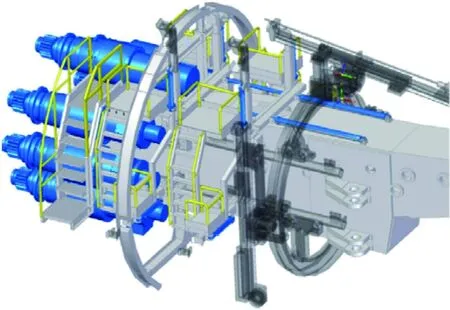

原TBM主驱动系统结构如图1所示。主驱动包括主轴承、驱动箱、大齿圈、主轴承密封、小齿轮、行星减速机和TBM主电机等。主轴承外圈通过螺栓与驱动箱连接,内圈通过螺栓连接刀盘转接环和刀盘。刀盘转接环通过螺栓与大齿圈连接。电机传递出的转矩通过行星减速机减速增距传递到小齿轮上,小齿轮驱动大齿圈转动。

图1 原TBM主驱动系统结构图

3 双速减速机应用原理与性能分析

3.1 双速减速机原理

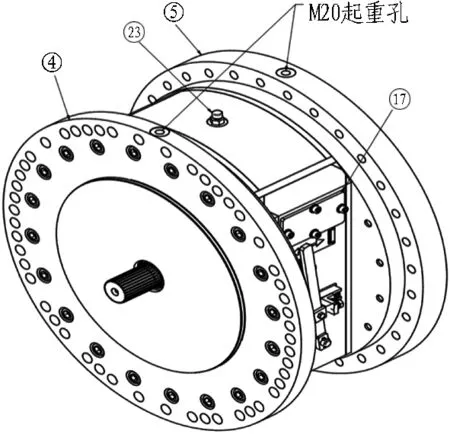

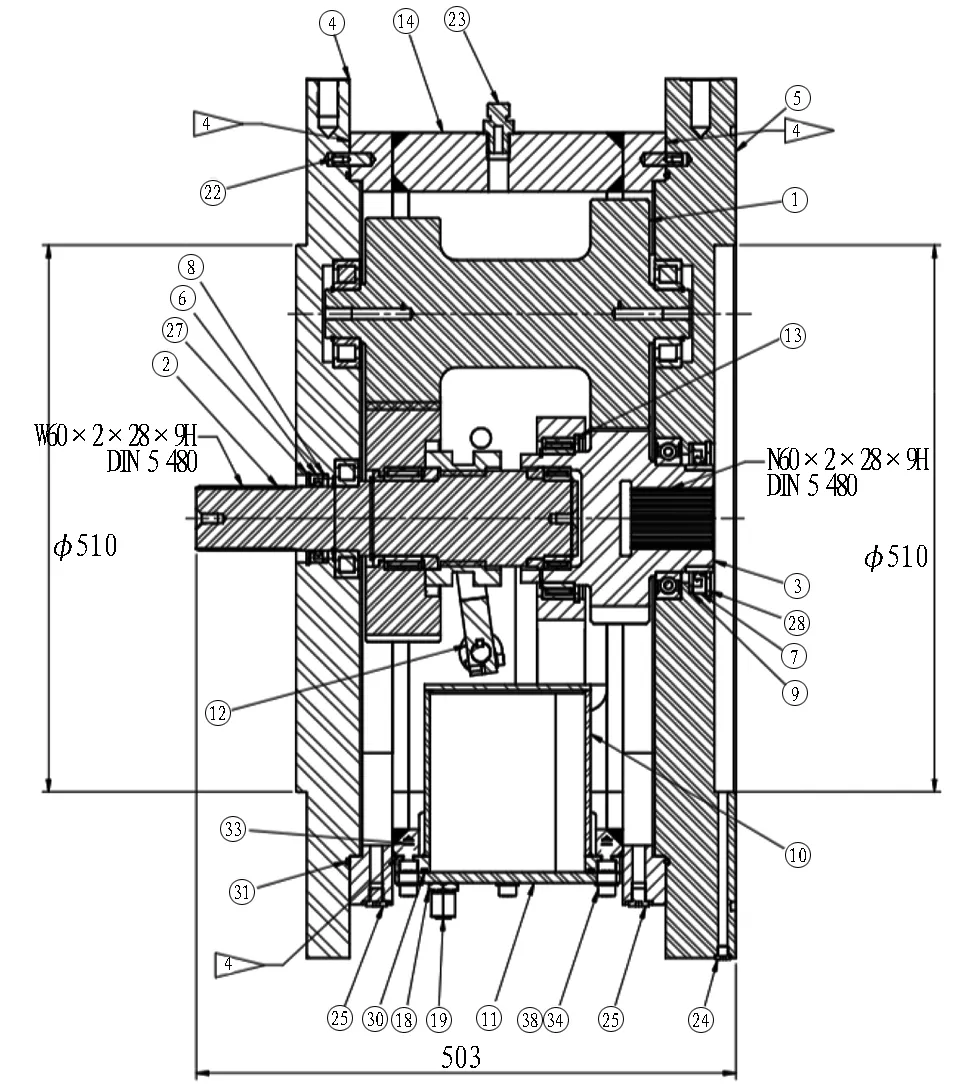

双速减速机有高速和低速2种模式。双速减速机外部结构如图2所示。双速减速机在低速模式下的内部结构如图3所示。在高速模式下,挡位转换系统连接输入轴和输出轴,输出轴和行星齿轮脱离,转速直接由输入轴传递至输出轴,此时减速比为1.00; 在低速模式下,挡位转换系统连接输出轴和行星齿轮,输入轴和输出轴脱离,转速由输入轴传递至行星齿轮,再传递至输出轴,减速比为1.47。通过手柄可直接控制切换高、低速模式。

双速减速机安装在TBM主电机与原减速机之间(如图4所示)。安装后,主驱动传动途径为: 主电机—转矩限制器—传动花键轴—双速减速机—主减速机—小齿轮—大齿圈—转接环—主轴承内圈—刀盘。

④—前端面; ⑤—后端面; —观察洞盖板; —注油点。

①—把轴系统; ②—同步输出轴系统; ③—同步输入轴系统; ④—输出轴安装板; ⑤—输入轴安装板; ⑥—输出轴密封; ⑦—输入轴密封; ⑧—输出端密封垫片; ⑨—输入端密封垫片; ⑩—换热器冷却水输入; —换热器冷却水输出; —挡位转换系统; —螺旋座圈; —防护盖板; —堵头; —剪切销; —排气孔; —空心塞子; —输出端隔环; —输入端隔环; —O型密封; —内六角螺栓。

图4 双速减速机安装位置

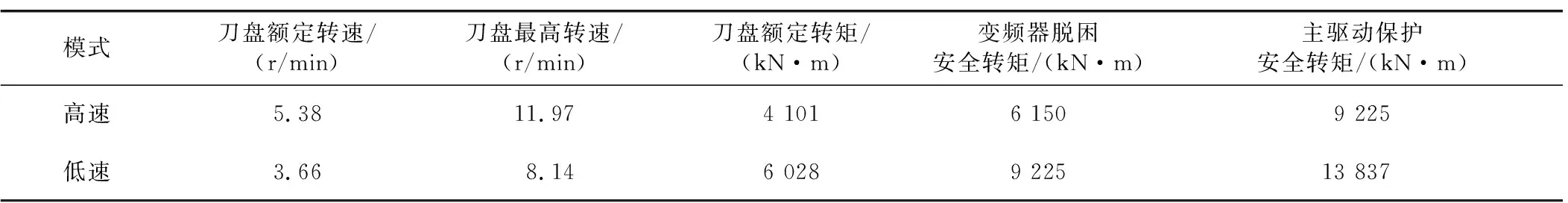

3.2 双速减速机高、低速模式下刀盘额定转速、转矩对比

1)刀盘额定转速

(1)

式中:n0为电机额定转速,取989 r/min;i1为行星减速机减速比,取29.34;i2为双速减速机减速比,高速模式下取1.00,低速模式下取1.47;i3为小齿轮/大齿圈减速比,取6.26。

2)刀盘额定转矩

Mi=M0·i1·i2·i3·i。

(2)

式中:M0为电机额定输出转矩,取3.19 kN·m;i为电机数量,取7。

通过计算可得: 1)高速模式下,ni=5.38 r/min,Mi=4 101.32 kN·m; 2)低速模式下,ni=3.66 r/min,Mi=6 028.93 kN·m。

从以上分析可以看出,低速模式下双速减速机的原理是在不改变TBM主电机能力的前提下,通过提高减速比,以短时间突破传动链设计能力为代价,来获得更高的脱困转矩。

3.3 双速减速机高、低速模式下设备性能特点

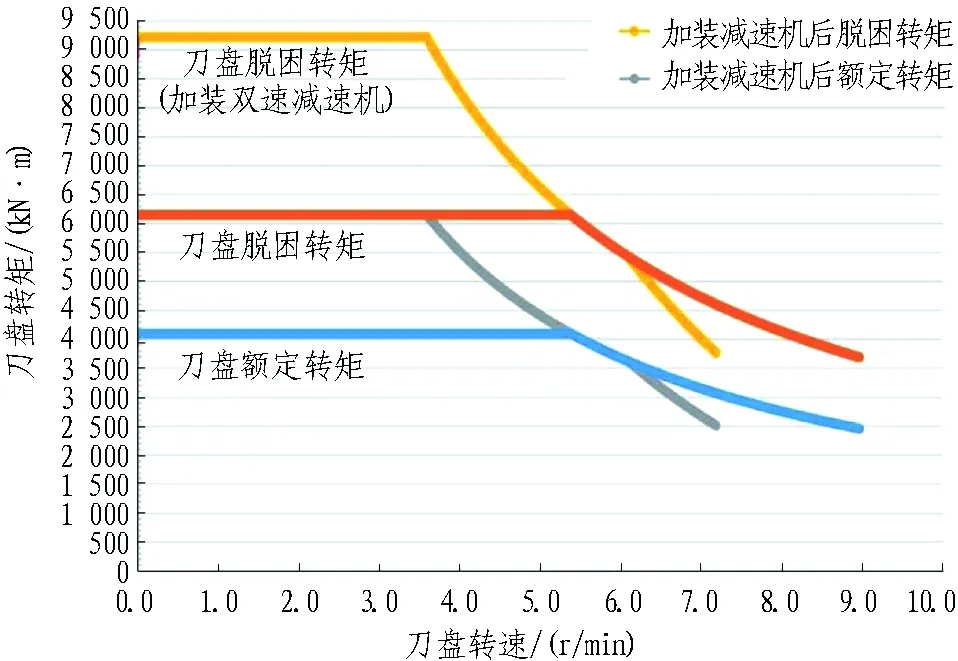

双速减速机高、低速模式下设备性能对比见表1。安装双速减速机前后TBM转矩对比见图5。在低速模式下双速减速机使得敞开式硬岩掘进机的刀盘脱困转矩得到显著提高,在刀盘转速低于4 r/min时,脱困转矩可达到9 225 kN·m,为原设备脱困转矩(6 150 kN·m)的1.47倍。在破碎围岩情况下,要求保持TBM刀盘转速在3 r/min以下,以减少对围岩的扰动和超量出渣,避免皮带机卡死,该情况下双速减速机性能可以得到更好的发挥。

低速模式下,刀盘最高转速由11.97 r/min降低至8.14 r/min,刀盘转速和刀盘出渣能力受到限制,特别是在面对硬岩时,需要高刀盘转速以提高破岩效率。因此,在正常围岩下建议使用高速模式,这样也方便对低速模式使用时长进行统计。

4 主驱动系统双速减速机接口匹配设计研究

4.1 机械安装接口匹配

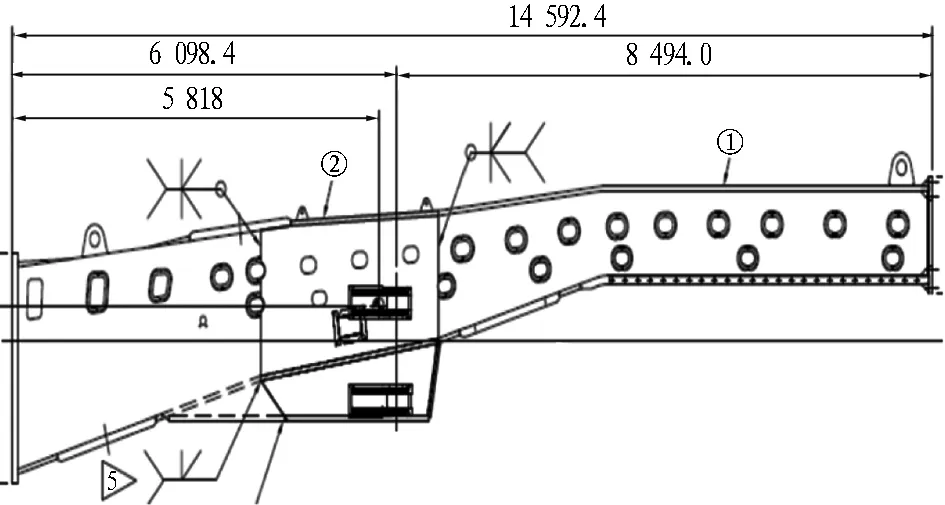

TBM主大梁1区域结构如图6所示。双速减速机安装后,主电机尾部将相对原位置后移40 cm,对设备结构将产生下列影响:

1)安装双速减速机前拱架安装器拼装机构与主电机尾端距离11 cm,因此,拼装机构需向后移动30 cm以上。

2)主电机端盖超出顶护盾保护范围。

3)原主电机传动轴不匹配,需进行改造。

4)整个主梁空间将更加拥挤。

改造后的TBM主梁结构如图7所示。高黎贡山平导TBM是经过再制造后在项目中投入使用的,在再制造时提前考虑了双速减速机对结构的影响,将TBM主梁全长由13.339 m延伸至14.592 m,给支护设备留出空间,并将顶护盾向后延长1 m,避免了双速减速机安装后对支护设备的影响。

表1 双速减速机高、低速模式下设备性能对比

图5 安装双速减速机前后TBM转矩对比

图6 TBM主大梁1区域结构图

①—主梁3; ②—延长后主梁2。

原电机传动轴需进行改造,将A处轴端削除17 mm。主电机传动轴改造图如图8所示。

4.2 刀盘控制程序升级

4.2.1 刀盘控制程序升级分析

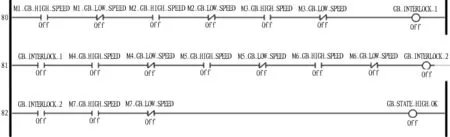

相同刀盘转矩情况下,低速模式TBM主电机转矩为高速模式的1/1.47,因此,不需要对变频器里的最大转矩设定值进行修改。双速减速机在高低速模式下有不同的减速比,要求所有双速减速机必须在同一个挡位下工作,否则,将会影响主驱动安全。因此,在双速减速机机械限位的同时,需要在PLC程序内增加互锁保护,同时在操作屏幕上显示所有双速减速机挡位状态指示和刀盘互锁指示。

4.2.2 PLC程序互锁修改

在每个双速减速机手柄处安装2个位置传感器,判定高速挡和低速挡状态下手柄的位置,并将2个传感器信号在PLC程序上实现连锁。

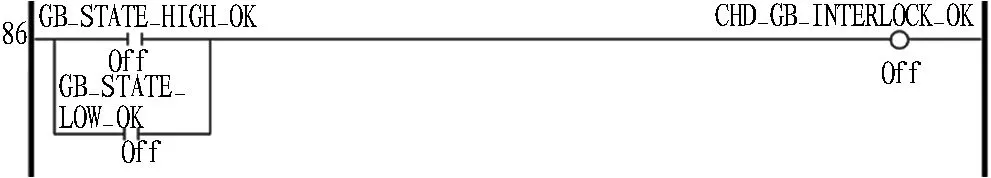

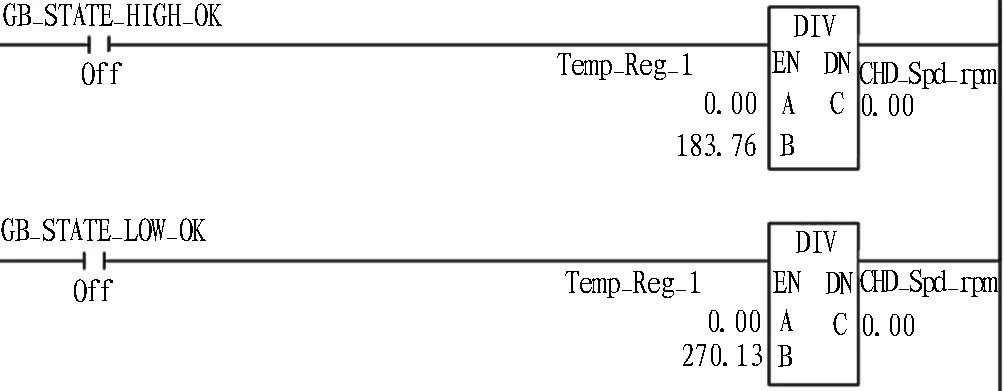

手柄状态PLC连锁如图9所示。由图可知,只有当所有高速挡触点处于高电位且所有低速挡触点处于低电位信号时,高速挡状态判定线圈GB_STATE_HIGH_OK通电。挡位PLC连锁如图10所示。图10中,高速挡状态判定触点GB_STATE_HIGH_OK处于高电位,低速挡连锁原理与其类似。图10中,将低速挡、高速挡判定触点进行并联,当有一个触点条件满足时,即可满足双速减速机连锁条件。

4.2.3 转速及转矩显示修改

转速显示修改如图11所示。临时变量Temp_Reg_1是刀盘7个电机的平均转速,通过DIV除法运算指令,除以指定转速比可得到刀盘转速。根据双速减速机状态,将TBM转速分为2种情况: 高速模式时GB_STATE_HIGH_OK触点处于高电位,采用原减速比183.76;低速模式时GB_STATE_LOW_OK触点处于高电位,减速比为270.13。转矩显示也需做类似修改。

图9 手柄状态PLC连锁

图10 挡位PLC连锁

图11 转速显示修改

4.2.4 刀盘参数界面修改

刀盘参数界面如图12所示。在显示屏刀盘参数界面,添加双速减速机挡位指示灯,以显示所有双速减速机状态。

图12 刀盘参数界面

5 主驱动传动链强度校核

5.1 双速减速机对主轴承寿命的影响分析

影响主轴承寿命的因素主要包括反推力以及TBM掘进过程中纠偏角度所产生的倾覆力矩,刀盘转矩对其影响较小[15]。主轴承的理论总转数为5.195×106r,有90%的可能性达到或超过理论寿命。在刀盘转速为8.96 r/min的情况下,主轴承寿命可以达到9 664 h;在刀盘转速为3.6 r/min的情况下,主轴承可运行24 053 h。双速减速机安装前彩云1号TBM累计开挖4 460 m,刀盘运行时间为1 786 h,平均掘进速度为2.50 m/h。平导TBM剩余掘进洞段长度为5 000 m,根据前期数据推算,剩余工程刀盘运转时间约为2 000 h,主轴承寿命可满足现场使用。

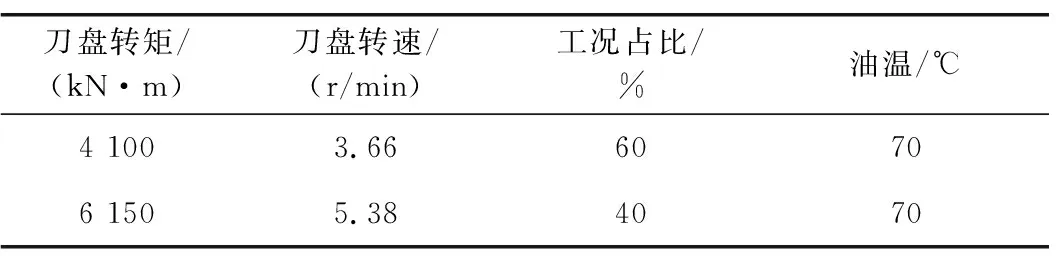

5.2 双速减速机对齿轮系寿命的影响分析

刀盘转矩由负载决定,当掌子面围岩破碎、刀盘长时间在大转矩下运转时,会造成主驱动传动系统寿命严重减少,使用过程中原装减速机、小齿轮及大齿圈等传动系统出现故障及损坏的风险也较高。齿轮系寿命计算工况设置如表2所示,即在减速机连续运转、60%工况转矩为4 100 kN·m、40%工况转矩为6 150 kN·m的情况下,进行减速机、大齿轮和减速机寿命的计算。

表2 齿轮系寿命计算工况设置

根据厂家提供的计算结果,大齿圈、小齿轮寿命为10 000 h。原装减速机相应故障发生的时间如下: Pitting Life(齿面点蚀)为1 796 h,Bending Life(弯曲疲劳)为534 501 h,Bearing Life(轴承寿命)为9 774 h。

原装减速机齿面点蚀发生的时间为1 796 h,TBM剩余掘进约需2 000 h。在一般围岩条件下,TBM转矩为1 000~2 000 kN·m,仅在极端地质条件下,刀盘转矩才会超出4 100 kN·m,理论上齿轮系寿命可满足现场使用。

6 双速减速机洞内安装

双速减速机是彩云1号TBM在隧道内掘进4 km后安装的,安装前需断开主驱动电机的电源,拆除所有传动轴,确保按照所有必要的安全措施进行操作。从机头架中2个相邻的主驱动位置上拆除主电机和单速减速机总成。如果减速机没有立即安装在打开的主驱动位置,则需要临时封闭开口,防止异物进入驱动箱。双速减速机的洞内安装工艺主要包括以下2个方面:

1)双速减速机安装工艺。首先,清理和检查双速减速机与机头架之间的安装接口和密封,确保没有损坏; 然后,根据图4,将2个减速机中的一个安装到机头架中,并在相邻的打开的主驱动位置上进行齿间隙试验。重复以上步骤,直至所有主驱动位置测试完成,然后安装位置传感器,用于判定手柄位置,并将数据连接至PLC,确保所有双速减速机挡位相同。

2)主电机安装工艺。7处主驱动位置的双速减速机安装完成且齿间隙和接口都检查完成后,从单级减速机上拆除主电机并将其安装到双速减速机上。将电源线重新连接到主驱动电机上,并在刀盘旋转之前核实所有系统是否正常工作。

7 双速减速机使用管理制度

TBM转矩传递涉及系统较多,使用双速减速机时间过长,将对转矩传动链上相关部件的寿命产生影响,甚至可能导致主机部位的结构件扭曲变形。因此,双速减速机的操作要点如下:

1)当刀盘转矩长期超过5 000 kN·m或刀盘卡机后启用双速减速机;当刀盘转矩长期低于4 000 kN·m时不启用双速减速机。

2)使用双速减速机前,对设备进行必要的检修。例如: 液压系统关键线路是否有泄露; 关键阀件的压力校订是否符合图纸要求; 鞍架滑轨间隙是否在图纸要求范围内。

3)刀盘推进过程中,在没有改变流量的情况下如果推进压力下降,说明前方岩石较软,应在下一掘进行程中适当调低撑靴压力; 如果推进压力增加,说明前方岩石变硬,下一掘进行程中可维持或调高撑靴压力。

4)侧支撑应对称贴紧洞壁,顶部支撑减压阀的压力应根据岩石条件适当调高或调低,原则上遇到软岩时顶支撑应贴紧洞壁,并适当嵌入洞壁5~10 mm。

5)密切关注主机界面主驱动、齿轮油箱油温报警信息,出现报警时必须停机查找原因。

6)记录每次双速减速机低速模式使用时长,并严格执行主驱动振动、油样检测周检查制度。

8 典型案例分析

8.1 双速减速机在工程中的应用

2019年8月27日,高黎贡山隧道出口平导彩云1号TBM掘进至PDZK221+481处时,遭遇高压富水蚀变透镜体不良地质,主要表现为高压突涌(最大涌水量为1 300 m3/h)、围岩软弱破碎、风化程度高、遇水泥化、钻孔压力大无法穿透不良地质体等,造成TBM被困时间较长。

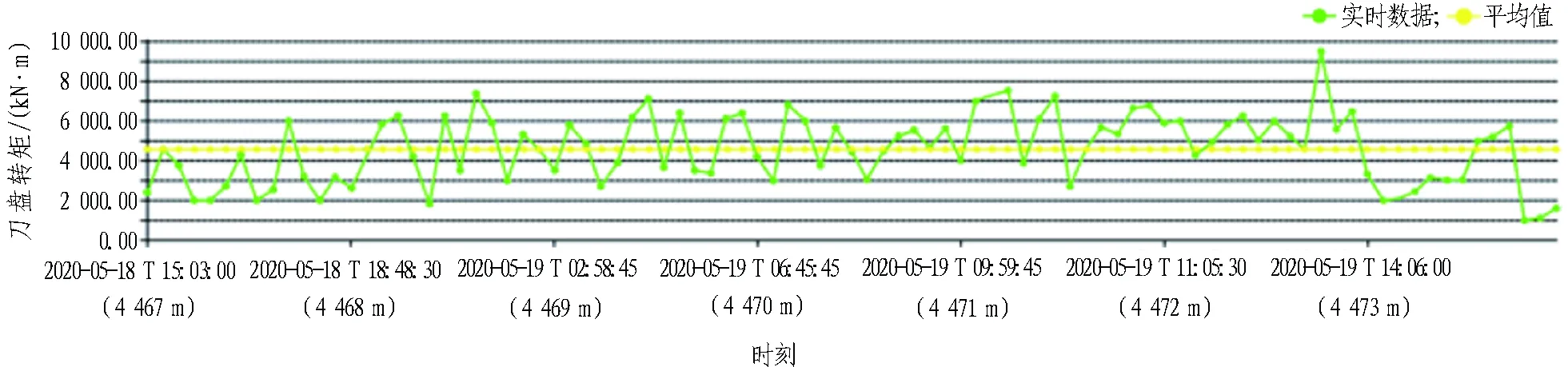

2020年5月12日,彩云1号TBM增加了双速减速机进行辅助脱困,在土建工作完成后,开启双速减速机低速模式,进行刀盘脱困。2020年5月18日,不良地质段仍在持续,掌子面围岩稳定性差,粉砂状围岩遇水泥化包裹在刀盘周边,造成掘进过程中转矩持续不稳定(如图13所示),刀盘转矩持续在2 000~8 000 kN·m波动,短时间内甚至突破9 000 kN·m。掘进6 m后转矩开始下降,TBM通过不良地质,历经约23 h。

括号内的数据代表里程。

在本次脱困中如按原TBM设计脱困转矩,TBM刀盘将在6 000 kN·m左右跳停,则需要采用土建施工进行脱困,脱困时间将需要5~10 d。

双速减速机的使用效果为川藏线TBM设计提供了参考,川藏线TBM的转矩设计增加到了30 000 kN·m左右。

8.2 出现的问题及处理措施

在使用过程中仍存在一些问题值得注意。例如: 在转矩≥8 000 kN·m掘进的情况下,转矩油缸无法保持TBM滚动角,TBM出现主机滚动值迅速变大的情况,最大达到60 mm/m,且滚动值调整困难,同时十字销轴系统与鞍架部分连接螺栓发生断裂。因此,在双速减速机使用过程中,为确保TBM姿态,避免造成TBM结构件损坏,建议现场采取以下措施:

1)密切关注掘进参数变化,尽量降低设备转矩。

2)围岩条件允许时,后退TBM并缓慢反转刀盘,降低滚动角。

3)在护盾之间的间隙处打锚杆辅助定位。

4)提高转矩油缸泄压阀压力值。

5)对十字销轴更换更高强度螺栓。

9 结论与建议

本文介绍了双速减速机原理、主驱动系统匹配性改造及双速减速机安装、使用方法,并通过现场使用案例论证了双速减速机可提高TBM脱困能力、减小TBM卡机概率。双速减速机在高黎贡山隧道项目中的成功应用,开创了国内硬岩掘进机使用两级减速机的先河。针对TBM脱困方法,得到如下结论与建议:

1)在TBM开挖直径明确后,主驱动系统传动强度应按照尽量大的转矩、推力输出进行设计匹配,尽量增加设备刀盘脱困转矩及推力。

2)建议设计阶段考虑增加双速减速机,在较少设备成本的投入下,进一步提高设备脱困转矩,提升TBM在破碎围岩下的适应性。

3)要摒弃设备万能的思想,从目前的类似工程经验来看,遇到极端破碎围岩时,还是建议以人工土建工法为主、设备方法为辅,进行TBM刀盘脱困。

参考文献(References):

[1] 岩石隧道掘进机(TBM)施工及工程实例[M]. 北京: 中国铁道出版社, 2004.

Construction and engineering example of rock tunnel boring machine[M]. Beijing: China Railway Publishing House, 2004.

[2] 刘冀山, 肖晓春, 杨洪杰, 等. 超长隧洞 TBM 施工关键技术研究[J]. 现代隧道技术, 2005, 42(4): 37.

LIU Jishan, XIAO Xiaochun, YANG Hongjie, et al. A study on key construction techniques for tunnel boring machines adopted in super-long tunnels[J]. Modern Tunnelling Technology, 2005, 42(4): 37.

[3] 《中国公路学报》编辑部. 中国隧道工程学术研究综述·2015[J]. 中国公路学报, 2015, 28(5): 1.

Editorial Department of China Journal of Highway and Transport. Review on China′s tunnel engineering research: 2015[J]. China Journal of Highway and Transport, 2015, 28(5): 1.

[4] 张镜剑, 傅冰骏. 隧道掘进机在我国应用的进展[J]. 岩石力学与工程学报, 2007, 26(2): 226.

ZHANG Jingjian, FU Bingjun. Advances in tunnel boring machine application in China[J]. Chinese Journal of Rock Mechanics and Engineering, 2007, 26(2): 226.

[5] 刘春, 殷耀章. 关于 TBM 设备选型的研究[J]. 建筑机械: 2002(11): 40.

LIU Chun, YIN Yaozhang. Research on the selection of TBM equipment[J]. Construction Machinery, 2002(11): 40.

[6] 龙斌. 新街台格庙矿区长距离大坡度斜井TBM设备选型探讨[J]. 铁道建筑技术, 2012(10): 25.

LONG Bin. Equipment selection and designation of TBM in long distance and large slope incline shaft of Xinjie Taigemiao mine[J]. Railway Construction Technology, 2012(10): 25.

[7] 屈冬婷, 姬国强, 郭力友, 等.φ5 m全面段岩石掘进机主驱动装置的研制[J]. 矿山机械, 2015, 43(4): 143.

QU Dongting, JI Guoqiang, GUO Liyou, et al. Development of main driving device ofφ5 m TBM[J]. Mining Machine, 2015, 43(4): 143.

[8] 李卫兵, 刘斌. 影响 TBM 选型的地质因素分析[J]. 水力发电, 2009(8): 25.

LI Weibing, LIU Bin. Analyses of the geological factors effecting on selecting type of TBM[J]. Water Power, 2009(8): 25.

[9] 赵毅. 小直径双护盾TBM超前化学灌浆脱困施工技术[J]. 隧道建设, 2013, 33(1): 73.

ZHAO Yi. Technology for releasing jammed small-diameter telescopic TBM by means of advance chemical grouting[J]. Tunnel Construction, 2013, 33(1): 73.

[10] 刘建平, 赵海雷. 小导洞施工技术用于高黎贡山隧道平导TBM脱困[J]. 建筑机械化, 2018(12): 56.

LIU Jianping, ZHAO Hailei. Application of small pilot tunnel construction technology to relief of TBM in Gaoligongshan tunnel[J]. Construction Technology, 2018(12): 56.

[11] 张兵, 杨延栋, 孙振川, 等. 高黎贡山隧道破碎地层TBM施工技术与应对方法研究[J]. 隧道建设(中英文), 2019, 39(5): 851.

ZHANG Bing, YANG Yandong, SUN Zhenchuan, et al. Construction technology and countermeasures for TBM boring in broken ground of Gaoligongshan tunnel[J]. Tunnel Construction, 2019, 39(5): 851.

[12] 侯昆洲. TBM刀盘电动-液压同步驱动系统研究[J]. 流动传动与控制, 2017, 81(2): 5.

HOU Kunzhou. Application of hydro-viscous driver in TBM cutter-head driving technology[J]. Fluid Power Transmission and Control, 2017, 81(2): 5.

[13] 谢海波, 洪啸, 赵阳, 等. 液体黏合离合器在全断面硬岩掘进机刀盘驱动中的运用[J]. 机械工程学报, 2014, 50(21): 69.

XIE Haibo, HONG Xiao, ZHAO Yang, et al. Application of hydro-viscous driver in TBM cutter-head driving technology[J]. Journal of Mechanical Engineering, 2014, 50(21): 69.

[14] 刘统, 龚国芳, 彭左, 等. 基于液压变压器的TBM刀盘混合驱动系统[J]. 浙江大学学报(工学版), 2016, 50(3): 419.

LIU Tong, GONG Guofang, PENG Zuo, et al. Hybrid cuterhead driving system for TBM based on hydraulic transformer[J]. Journal of Zhejiang University (Engineering Science), 2016, 50(3): 419.

[15] 陈显志. 盾构主驱动轴承有限元分析[D]. 长春: 吉林大学, 2009.

CHEN Xianzhi. Finite element analysis of main drive bearing for shield machine[D]. Changchun: Jilin University, 2009.