喷气燃料加氢装置开工及试运行总结

2021-04-14苏江

苏 江

(中国石化荆门分公司,湖北 荆门 448002)

某公司为有效利用闲置装置,通过对原装置原料预处理和重汽油加氢部分进行技术改造,新增产品过滤、吸附脱硫及抗氧化剂加注设施,将原0.9 Mt/a催化裂化汽油加氢装置改建为0.40 Mt/a喷气燃料加氢装置,解决现有0.28 Mt/a喷气燃料加氢装置的产能不足问题。改造后的喷气燃料加氢装置催化剂主要采用再生后的汽油选择性加氢脱硫催化剂RSDS-31和再生后的柴油加氢精制催化剂RN-400、RS-1100,原料为该公司两套常减压蒸馏装置所产的常一线直馏煤油。装置经过水冲洗、吹扫、气密、催化剂硫化等开工步骤后,于2018年3月30日一次投料试车成功,生产出合格的3号喷气燃料产品。以下对该装置的开工及试运行情况进行总结。

1 装置改造

装置的公用工程部分依托原装置,改造时原催化裂化汽油原料预分馏系统及轻汽油脱硫醇系统全部停用,同时新增产品脱硫罐(装填氧化锌脱硫剂,反应脱除产品中微量活性硫)、产品吸附罐(装填活性炭,吸附产品中微量杂质)、产品过滤器及抗氧化剂加注设施。改造后的喷气燃料加氢装置原则流程如图1所示,其中虚线方框内的部分为新增设施。

图1 改建后的喷气燃料加氢装置原则流程

2 装置开工

装置开工的主要操作步骤有:原料预处理及产品汽提塔水冲洗、水联运、蒸汽吹扫及气密,原料预处理及产品汽提塔冷油运、氮气置换及气密,催化剂氮气干燥、氢气气密、催化剂硫化、调整操作条件等。装置于2018年3月12日中交,3月30日产品合格外送罐区,标志着0.40 Mt/a喷气燃料加氢装置一次开车成功。

2.1 催化剂装填

为降低催化剂成本投入,装置的主催化剂采用再生后的RSDS-3,RN-400,RS-1100。2017年底装置停工检修后,对第一反应器(一反)、第二反应器(二反)进行了催化剂装填,装填方式为布袋装填。催化剂装填数据见表1。

表1 催化剂装填数据

2.2 催化剂预硫化

催化剂预硫化采用湿法硫化,硫化油为直馏煤油,硫化剂为二甲基二硫(DMDS)。整个硫化过程消耗硫化剂6.1 t,比理论需硫量少1.9 t,原因在于装置的补充氢为润滑油加氢精制装置的高压分离器(高分)外排氢气,其硫化氢体积分数平均为7 500 μL/L。补充氢中的硫化氢作为硫化反应物参与硫化反应,降低了硫化剂的实际注入量。催化剂预硫化总切水量为2.4 t,达到了理论出水量,并且硫化过程中在二反320 ℃恒温阶段,循环氢中硫化氢体积分数始终保持在15 000 μL/L以上,冷高分连续两次脱水时无明水,反应器床层温度均衡无温升。上述的指标表明催化剂达到了完全硫化。催化剂硫化期间反应器入口温度及循环氢中的硫化氢含量如图2所示。

图2 催化剂硫化曲线▲—一反入口温度; 二反入口温度; ◆—硫化氢体积分数

3 装置试运行

试运行期间,装置原料由1号蒸馏装置和2号蒸馏装置的常一线馏分油直供,处理量随原料输入量进行调整,运行负荷在75%~90%之间。

3.1 工艺参数调整

预硫化结束,将加热炉出口温度降低至275 ℃,同时将汽提塔操作条件向设计条件调整,然后切换正式原料。装置试运行期间的操作条件见表2。操作调整期间汽提塔的进料温度、塔顶温度、塔底温度变化情况见图3。

表2 装置试运行期间的操作条件

图3 操作调整期间汽提塔的温度变化趋势■—进料温度; ●—塔顶温度; ▲—塔底温度

从图3可以看出:汽提塔塔底温度基本按设计温度进行控制,未作大幅调整;进料温度比设计温度高10 ℃以上,仅通过塔顶物料回流无法有效降低塔顶温度,在降低进料温度和提高塔顶压力后,塔顶温度逐步降低且趋于稳定。运行期间,汽提塔塔顶回流接近全回流状态,汽提塔实现平稳操作。

3.2 产品质量调整

试运行初期,在二反入口温度为270~280 ℃、汽提塔进料温度为170~180 ℃、塔顶温度为110~120 ℃、塔底温度为215 ℃时,原料中的硫脱除率均达到99%、氮脱除率达到95%以上,加氢产品中的硫、氮含量均满足质量要求,说明反应深度满足生产需要。但是,装置存在产品银片腐蚀指标无法稳定在0级且闪点偏高的问题。由于装置生产的3号喷气燃料同时供军用和民用,产品内控指标需要按照军用产品的严苛标准进行控制,其中喷气燃料闪点(闭口)要求控制在40~50 ℃之间(国家标准为不低于38 ℃),银片腐蚀指标要求控制在0级(民航不作要求)。

3月28日0:00开始,装置出口产品的银片腐蚀(50 ℃,4 h)达到0级且连续合格,但闪点偏高。降低汽提塔的进料温度、塔顶温度和提高塔顶压力后,产品闪点(闭口)降至50 ℃以下,但28日20:00开始产品的银片腐蚀(50 ℃,4 h)又变为3级和4级。29日投用汽提塔塔底重沸器气相返塔口氮气汽提后,装置于3月30日8:30实现产品银片腐蚀和闪点同时合格,开始加注抗氧剂,产品外送。

3.2.1 产品银片腐蚀与闪点难以兼顾控制的原因分析胡泽祥等[1]、金桂红等[2]研究发现,喷气燃料中直接引起腐蚀的物质是单质硫、硫化氢和硫醇硫等活性硫化物。单质硫只可能是装置检修期间由系统内残存的硫化物与空气中的氧反应生成,开工期间通过充分的置换就可以将其去除;而产品中的硫醇硫质量分数仅为1 μg/g,从而可排除单质硫和硫醇对银片腐蚀指标造成的影响。因此,试运行期间装置出口产品的银片腐蚀指标不合格的原因在于产品中溶解的硫化氢未被完全脱除[3-5]。具体地讲,是因为为了避免产品闪点偏高,在操作调整过程中通过提高汽提塔塔顶压力、降低塔的进料温度和塔顶温度而减少轻组分馏出、降低产品闪点,但此操作的同时却降低了硫化氢的脱除效果,并增加了硫化氢在油品中溶解度,进而导致产品的银片腐蚀指标不合格。

装置的分馏系统为单汽提塔流程,汽提塔共22层塔盘,进料位置在第7层(编号顺序自上而下)塔盘,塔底采用重沸器间接汽提,重沸器气相返塔口设有氮气汽提作为辅助调节手段。开工初期,为了将塔底油中的硫化氢充分汽提出来,尽快使产品银片腐蚀合格,汽提塔塔顶温度控制得较高,塔顶压力偏低,且汽提塔进料温度偏高。

采用Aspen Plus模拟软件对装置汽提塔实际工况进行了模拟。运用灵敏度分析方法,在汽提塔其他操作条件不变的前提下,分析了汽提塔进料温度变化对提馏段塔盘上汽化量的影响。汽提塔提馏段汽化量随汽提塔进料温度的变化见图4。

图4 汽提塔提馏段汽化量随汽提塔进料温度的变化■—第9层塔盘上汽化量; ●—第20层塔盘上汽化量

从图4可以看出,汽提塔进料温度由178 ℃降至168 ℃的过程中,第9层塔盘和第20层塔盘上的汽化量随进料温度的降低而增加。说明汽提塔进料温度越高,越易使低压分离器(低分)油中的轻组分大量汽化而进入精馏段,导致提馏段汽化量小,不利于气液相接触,从而影响硫化氢的汽提效果,同时也将造成汽提塔塔底油中轻组分减少,产品闪点偏高。如何平衡硫化氢和轻组分的拔除量是汽提塔调整的关键。

3.2.2 采取的措施针对以上问题,采取如下3项措施进行装置调整:①降低汽提塔进料温度,将汽提塔进料小部分改走进料换热器的壳程旁路,将进料温度由178 ℃降低至168 ℃,减小汽提塔精馏段气相负荷;②汽提塔塔顶压力由0.06 MPa提高至0.10 MPa,以降低轻组分的汽化量;③投用塔底氮气汽提,汽提氮气流量控制在100 m3/h左右,以弥补轻组分汽化量减少后对硫化氢分压的影响,氮气汽提的鼓泡和携带作用,进一步强化了硫化氢的汽提效果。

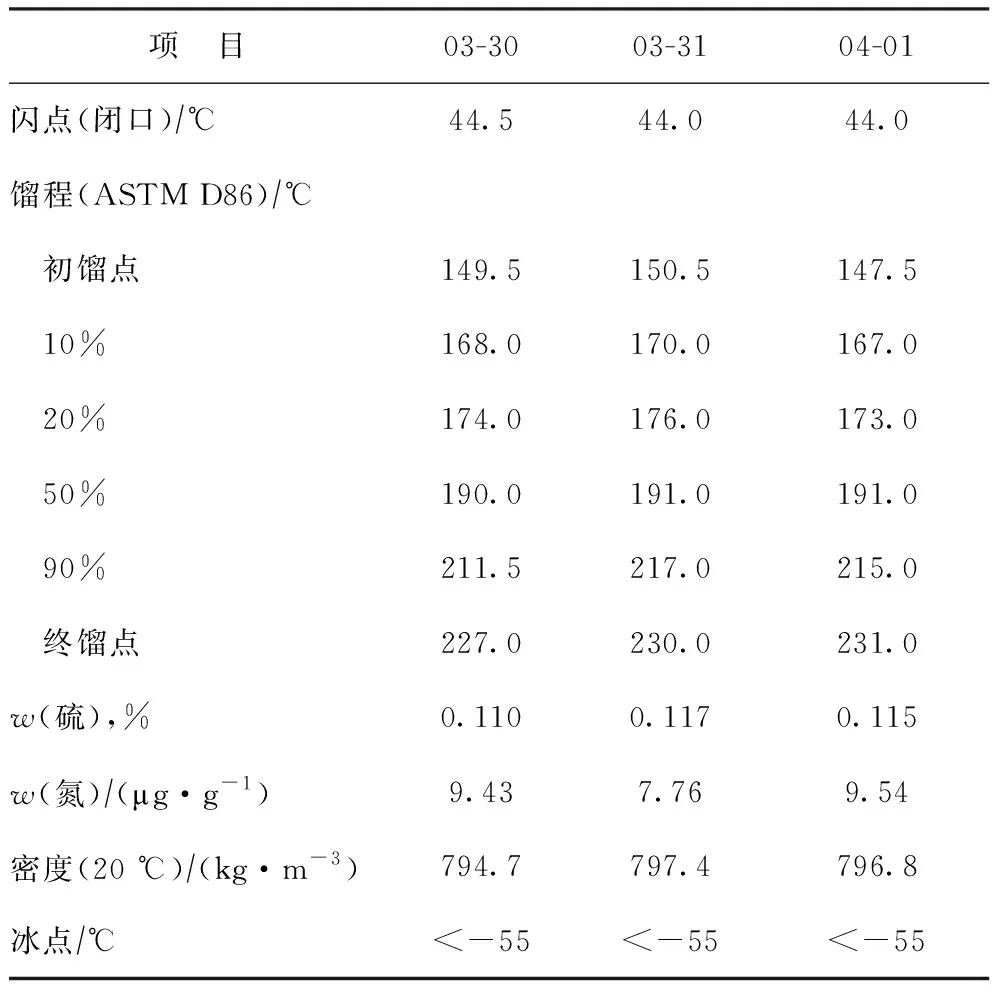

经过调整后,汽提塔塔顶温度由115 ℃降低至96 ℃,实现稳定回流。产品闪点(闭口)降低至50 ℃以下,同时银片腐蚀(50 ℃,4 h)一直维持在0级。装置出口产品质量稳定后,于3月30日8:30开始加注抗氧剂,产品外送喷气燃料组分罐区。稳定生产期间,3月30日至4月1日加氢装置的原料性质见表3,加氢装置出口产品的性质见表4,喷气燃料组分罐中产品的性质及内控指标见表5,其中表5中的内控指标严于GB 6537—2018[6]。

表3 稳定生产期间加氢装置的原料性质

表4 稳定生产期间加氢装置出口产品的性质

表5 稳定生产期间喷气燃料组分罐中产品的性质

4 存在的问题及解决措施

装置试运行期间存在的问题有:①汽提塔塔顶回流罐罐底分水包需每2 h脱水一次,脱水时间均在5 min以上,脱水过于频繁,操作人员工作强度大;②汽提塔进料温度波动幅度偏大,通过手动调节现场阀门来调整进料温度,存在滞后和调整不到位的现象;③装置改造后,现有产品采样点在装置自循环或装置出口,在油走不合格线向罐区甩油时处于静止盲段,使采样不具代表性。

针对上述问题采取的措施有:①在汽提塔回流罐分水包增设界位显示和控制系统,实现自动脱水操作,在原料入装置或上游常减压蒸馏装置常一线油出装置前增设聚结分水措施,减少饱和水进入反应系统,同时冷低分在含硫污水不带油的前提下,尽量控制较低界位;②在低分油-反应产物换热器或产品-低分油换热器壳程旁路增设温控阀,实现汽提塔进料温度的稳定控制;③在产品出装置流量计后直管段上设置产品采样点,可同时兼顾装置正常生产、自循环、甩油工况,避免采样出错。

5 结 语

(1)改建后的0.40 Mt/a喷气燃料加氢装置于2018年3月26日预硫化结束后,转入试生产阶段。通过操作调整,汽提塔工艺条件得到优化,操作趋于稳定,产品性质符合GB 6537—2018质量控制要求。装置采用的再生后催化剂RSDS-31,RS-1000,RN-400具有良好的喷气燃料加氢活性和稳定性,满足装置的生产需要。该装置的设计、改建、开工试运行取得成功。

(2)针对装置开工初期产品银片腐蚀指标与闪点难以兼顾控制的问题,采取降低汽提塔进料温度及塔顶温度、提高汽提塔塔顶压力、投用塔底辅助氮气汽提措施后,平衡了汽提塔进料中轻组分与硫化氢二者之间的拔除效果,产品银片腐蚀和闪点指标同时满足指标要求。