RS-2100和RHC-133B在1.0 Mt/a柴油加氢改质装置的工业应用

2021-04-14陈景泉王志强石岩峰

陈景泉,王志强,石岩峰

(中国石油辽阳石化分公司,辽宁 辽阳 111003)

近年来,随着车用运输燃料需求增速放缓,化工轻油需求快速增长,石油产品结构发生了较大变化。提高轻质油收率,以最大限度利用石油资源,满足油品市场需求,成为众多炼油企业调整产品结构和提高经济效益的主要选择之一。为优化产业配置,实现产品结构调整和质量升级,为下游重整装置提供优质原料,从而降低石脑油外购量,中国石油辽阳石化分公司(简称辽阳石化)决定利用2019年全公司大检修契机对柴油加氢精制装置进行深度挖掘改造,多产化工轻油,降低柴油产量,以实现炼油产品结构调整的目标[1]。

辽阳石化加氢二车间目前有两套柴油加氢精制装置,加工量分别为1.0 Mt/a和1.2 Mt/a。1.0 Mt/a柴油加氢精制装置原设计加工能力为0.8 Mt/a,于1996年8月建成,1996年11月开车成功,是以焦化汽柴油和直馏柴油的混合油为原料,通过加氢精制生产精制柴油和精制石脑油,同时副产少量的酸性气体和瓦斯气。2003年经扩能改造后,装置加工能力提高至1.0 Mt/a,该装置仅有一台反应器,反应器入口设计压力为8.0 MPa,循环氢压缩机和新氢压缩机正常运转时流量分别为75 000 m3/h和11 000 m3/h,分馏系统石脑油收率最高可达18%。1.2 Mt/a柴油加氢精制装置于2007年建成并投产[2],该装置以直馏柴油为原料,通过加氢精制生产精制柴油,但该装置分馏系统无法满足多产石脑油的要求,特别是分馏系统中没有设置脱乙烷塔、脱丁烷塔,且干气、液化气外送系统都存在着较大的瓶颈,使得该装置在多产石脑油时同样面临少产气体组分的矛盾。

鉴于以上两套加氢精制装置的实际情况,为了压减柴油,增产石脑油,辽阳石化决定将1.0 Mt/a柴油加氢精制装置改造为1.0 Mt/a柴油加氢改质装置,但该装置存在设计压力不高、氢油比偏低、空速高以及新氢量有限等实际限制条件,增加了改造的难度。最终,经过技术比选,辽阳石化采用中国石化石油化工科学研究院(简称石科院)的中压加氢改质技术(MHUG)对该装置进行改造,以压减柴油、增产石脑油为主要目标,通过原料优化并采用高性能的精制催化剂RS-2100和改质催化剂RHC-133B,以直馏柴油或直馏柴油和焦化汽柴油的混合油为原料,生产收率不低于11%的石脑油以及符合国Ⅵ标准的清洁柴油。以下对该装置改造后的流程、开工和标定过程以及结果进行介绍和分析讨论,以期为国内类似装置低成本改造成兼产化工原料型装置提供参考。

1 1.0 Mt/a加氢改质装置工艺流程

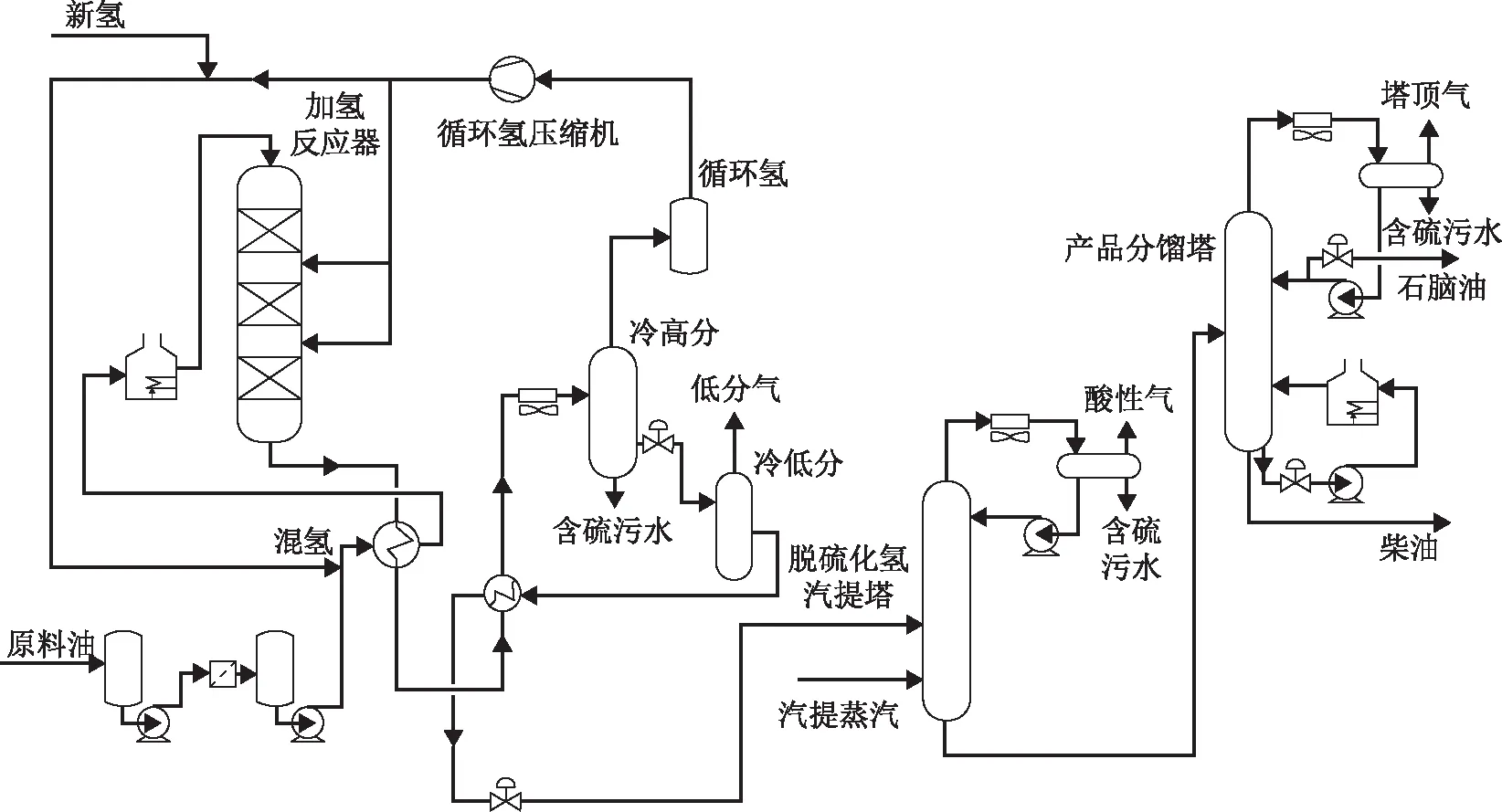

改造后的柴油加氢改质装置采用单段串联一次通过工艺流程,在单个反应器中顺序装填RG系列保护剂、RS-2100精制剂、RHC-133B改质剂以及RS-2100后精制剂。原料油过滤后经过换热和加热炉加热后进入加氢反应器,首先在加氢精制反应区进行加氢脱硫、加氢脱氮、烯烃以及芳烃饱和等反应,然后进入加氢改质反应区发生开环断侧链等反应,反应生成油经过换热以及冷高压分离器(冷高分)和冷低压分离器(冷低分)等分离后顺序进入脱硫化氢汽提塔和产品分馏塔,分馏塔塔顶出低硫、低氮以及高芳烃潜含量的石脑油产品,塔底出低硫、高十六烷值的柴油产品。其工艺流程示意如图1所示。

图1 改造后的1.0 Mt/a柴油加氢改质装置工艺流程示意

2 装置开工

2.1 催化剂装填

辽阳石化改造后的1.0 Mt/a柴油加氢改质装置采用石科院开发并由中国石油抚顺石化分公司催化剂厂生产的RG系列保护剂、RS-2100精制剂、RHC-133B改质剂以及RS-2100后精制剂。RG系列保护剂置于主催化剂床层顶部,用于防止原料中的胶质、沥青质、残炭前躯物和金属堵塞主催化剂孔道,并有效防止反应器催化剂床层顶部的结焦,降低反应器压降。RS-2100为高性能馏分油加氢精制催化剂,具有优良的烯烃饱和、超深度加氢脱硫、加氢脱氮活性和稳定性[3],同时作为后精制剂可以降低产品石脑油中的硫醇硫含量。RHC-133B改质剂具有高的开环选择性和十六烷值提高能力,同时能够高选择性地将芳烃转化到石脑油馏分中,得到高芳烃潜含量的石脑油馏分和高十六烷值的柴油馏分[4]。

根据石科院提供的催化剂级配装填方案,在现有反应器中,RG系列保护剂和RS-2100精制剂装填于一床层,二床层上部装填RS-2100精制剂,下部装填部分RHC-133B改质剂,三床层上部装填RHC-133B改质剂,下部装填RS-2100后精制剂。

2.2 装置开工过程

本次装填的新催化剂为预硫化态催化剂,使用前需要对催化剂进行活化[5-7]。活化过程是指在氢气气氛下,按照特定的升温曲线,使预硫化态催化剂上硫载体发生分解产生硫化氢,进而完成催化剂的硫化过程,期间不需要额外持续补充硫化剂。此外,装置大检修期间更换了全部反应加热炉衬里及壁板,因此开工前需要进行烘炉操作。由于烘炉过程以及催化剂活化过程在升温曲线及节点上存在着交叉,经过车间、烘炉厂家及石科院三方协商,最终决定根据实际升温情况,将两者升温曲线进行有机结合,节约开工时间。

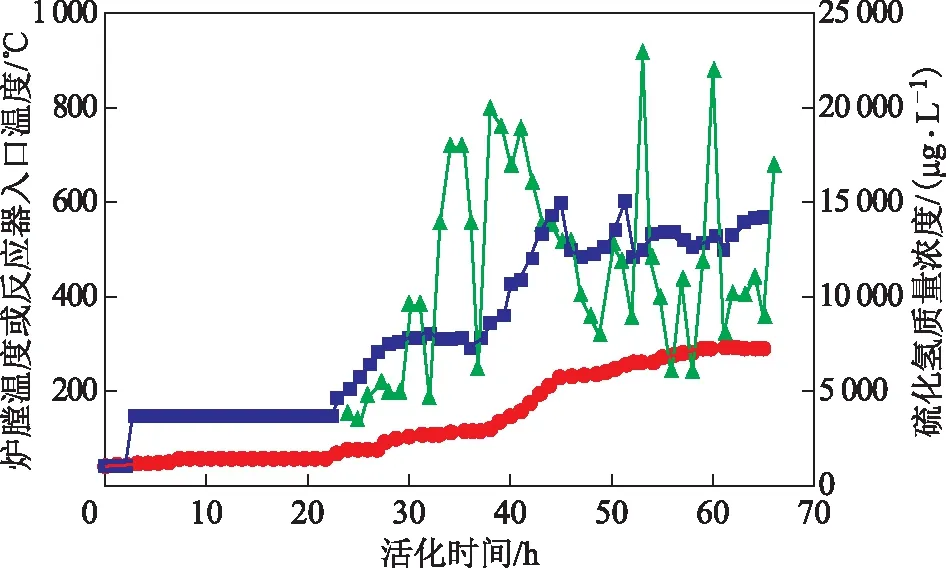

图2为此次开工烘炉以及活化过程的升温曲线,活化过程采用以直馏柴油为携带油的湿法活化。各项准备工作就绪后,启动原料进料泵,引直馏柴油进装置,建立反应分馏长循环;提高炉膛温度至150 ℃并恒温24 h,恒温结束后继续提高炉膛温度至315 ℃并恒温10 h,此过程由于反应器入口温度低于150 ℃,升温曲线主要以烘炉曲线为主;继续提高炉膛温度,反应器入口温度超过150 ℃并逐渐升高,此后升温曲线主要以活化曲线为主;反应器入口温度升高至250 ℃后改一次通过流程;接下来反应器入口温度继续升高至290 ℃并恒温6 h,期间循环氢中硫化氢质量浓度维持在10 000 μg/L左右,恒温结束后循环氢中硫化氢浓度未明显降低,说明催化剂基本硫化完全,整个催化剂活化过程到此结束。

图2 1.0 Mt/a柴油加氢改质装置烘炉和催化剂活化曲线■—炉膛温度; ●—反应器入口温度; ▲—硫化氢浓度

此次开工是辽阳石化首次将烘炉和活化有机结合在一起的大胆尝试,总开工时间减少约20 h,同时也降低了开工过程的能耗,对其他同类型装置的开工过程具有一定的借鉴意义。

3 装置标定

为了评估辽阳石化改造后的1.0 Mt/a柴油加氢改质装置所使用的催化剂性能,同时确定装置的生产能力、产品分布、产品性质以及装置能耗和设备运行等情况,并发现装置生产中存在的瓶颈,为今后生产提供指导性基础数据,于2019年9月23日10时至26日10时对该装置进行了一次全面的标定。

3.1 标定原料油

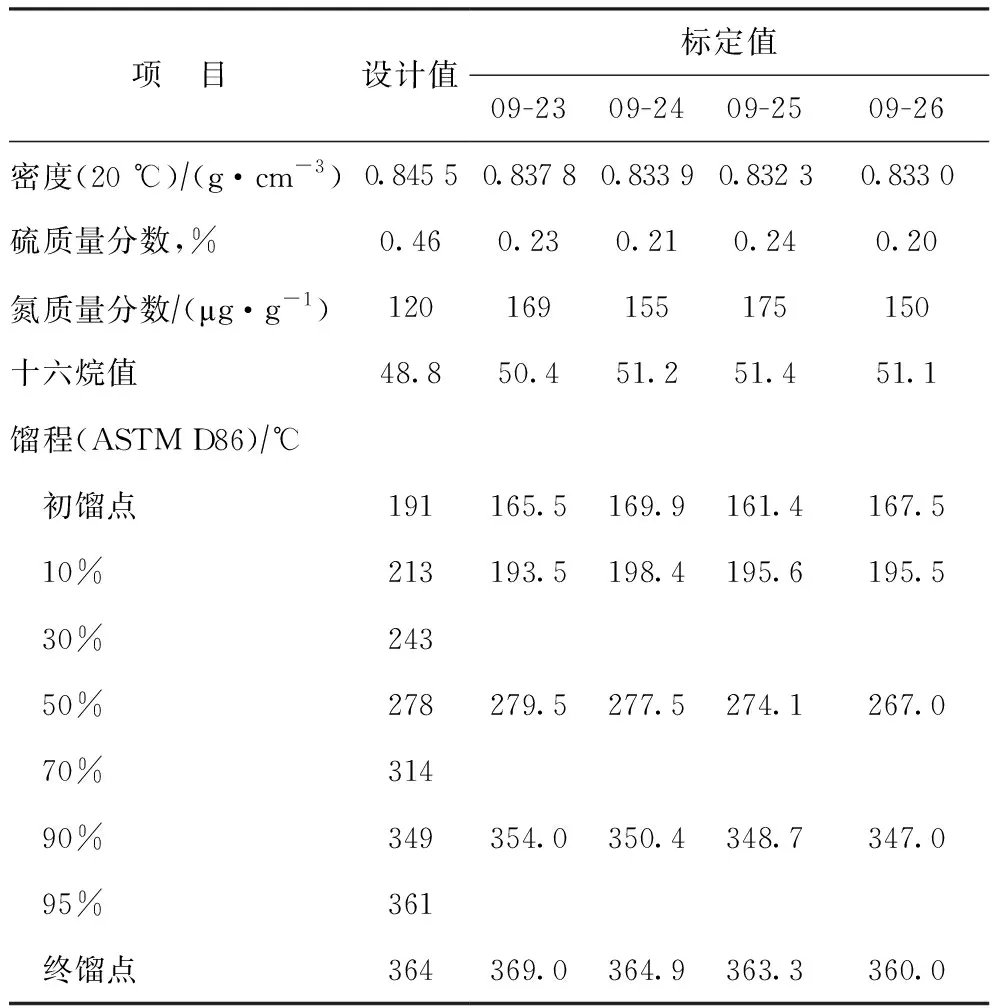

标定期间装置加工100%常二线直馏柴油,其性质与设计直馏柴油性质如表1所示。由表1可知:4次取样的直馏柴油密度(20 ℃)为0.833 0~0.837 8 g/cm3,硫质量分数为0.20%~0.24%,氮质量分数为150~175 μg/g,十六烷指数为50.4~51.4,初馏点为161.4~169.9 ℃,终馏点为360.0~369.0 ℃;与设计值相比,标定期间的直馏柴油密度和硫含量略低、氮含量偏高、初馏点偏低。

表1 标定期间原料油以及设计直馏柴油性质指标

3.2 标定过程

辽阳石化1.0 Mt/a柴油加氢改质装置标定时间为2019年9月23日10时至26日10时。9月22日10时开始进行标定原料油和工艺参数调整,保证标定期间的原料油性质和加工量基本稳定,同时缓慢提高装置进料量至115 t/h。

9月22日18时开始稳定置换,23—26日每天上午10时分别进行取样。物料平衡数据取2019年9月25日10时至26日10时之间24 h的平均值。液体流量和气体流量数据取自DCS系统累积量的平均值。

3.3 标定结果及分析讨论

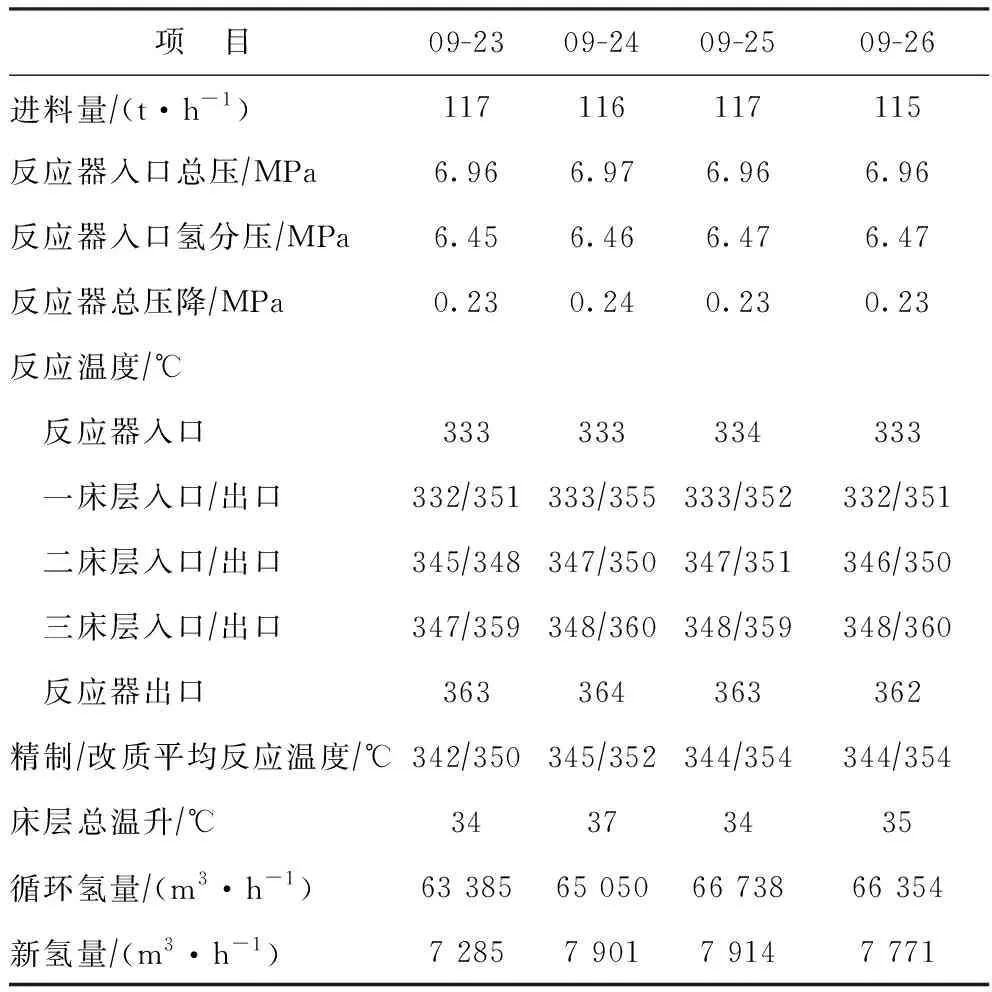

表2为标定期间的主要工艺参数。标定期间罐区直馏柴油进料量稳定在115 t/h左右,主要工艺参数为:反应器入口氢分压6.45~6.47 MPa,精制平均反应温度342~345 ℃,改质平均反应温度350~354 ℃,床层总温升34~37 ℃,反应器总压降0.233 4~0.236 9 MPa,低压降为装置满负荷以及长周期运转提供了保障。

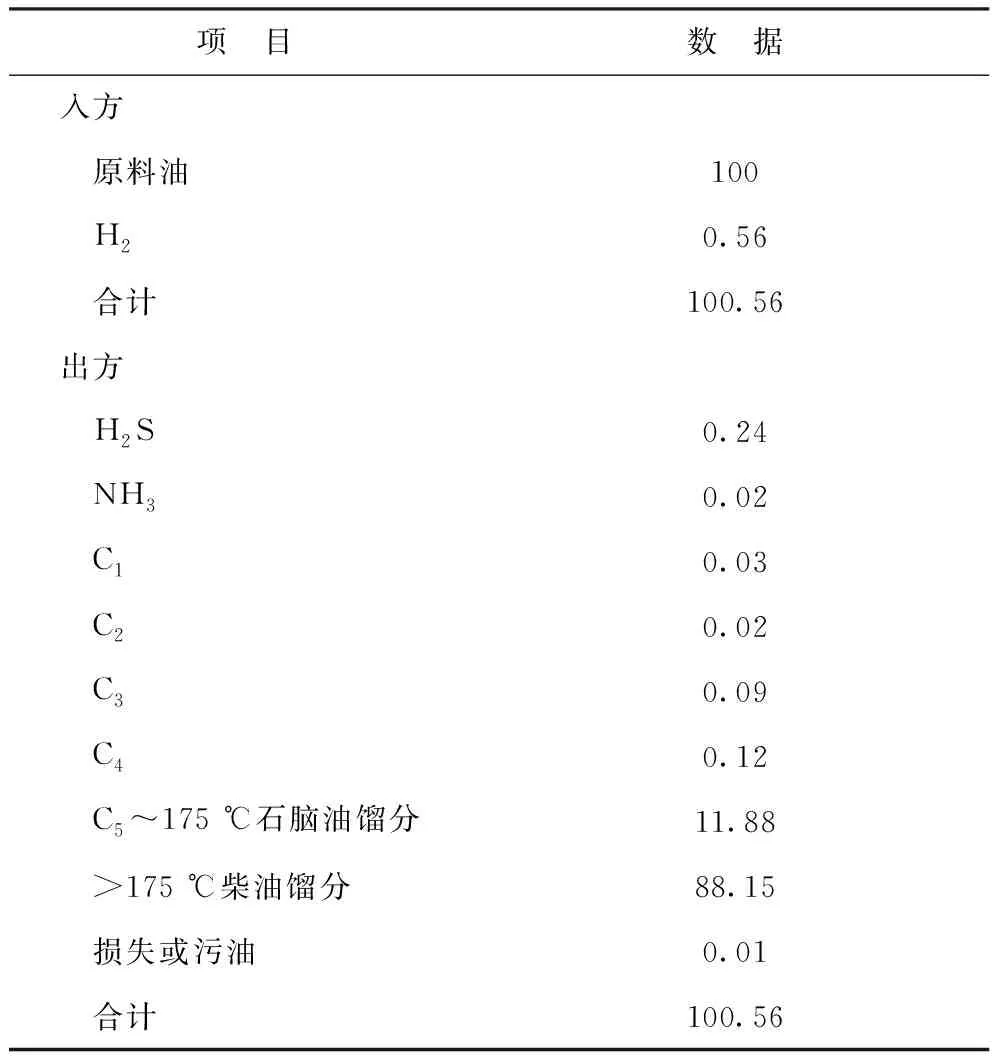

表3为标定期间的物料平衡和产品分布。从表3可以看出,标定条件下化学氢耗(w)为0.56%,干气产率为0.05%,C1~C4气体总产率低于0.3%,满足现有分馏系统分离要求,产品石脑油收率为11.88%,产品柴油收率为88.15%。产品石脑油收率超过11.5%,化学氢耗较低,满足设计要求。

表2 标定期间的反应系统主要工艺参数

表3 标定期间的物料平衡和产品分布 w,%

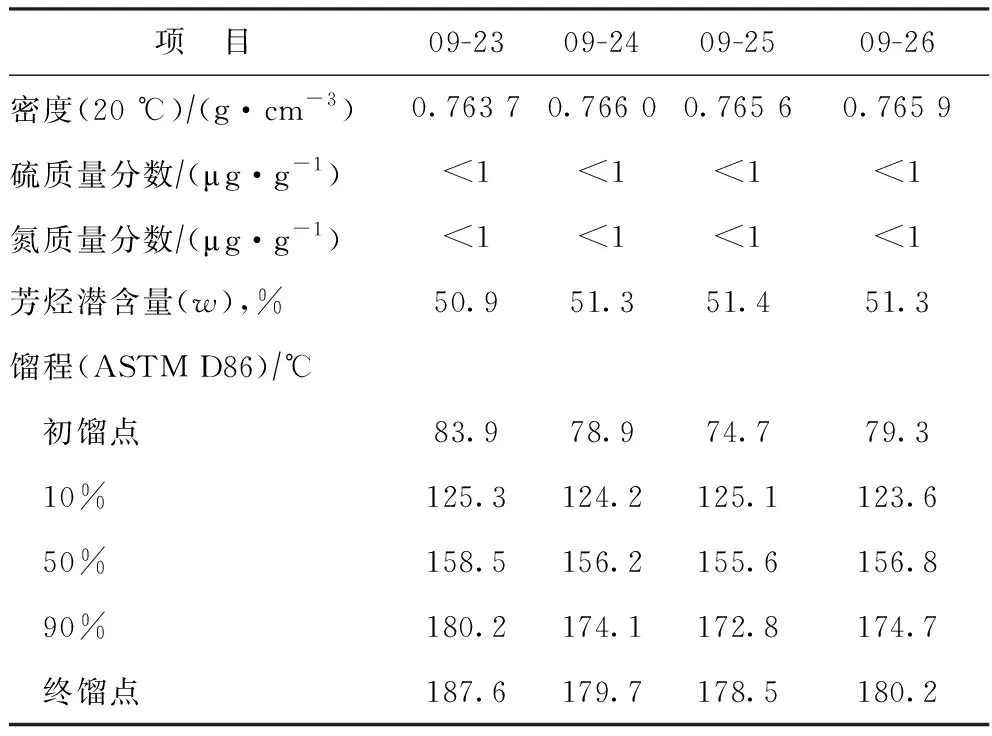

表4和表5分别为标定期间的产品石脑油和产品柴油性质。从表4可以看出,产品石脑油氮质量分数小于1 μg/g,芳烃潜含量(w)不低于50%,可作为优质的重整原料。从表5可以看出,产品柴油的密度(20 ℃)为0.825 4~0.833 5 g/cm3,硫质量分数降至1.0~5.0 μg/g,虽然标定原料硫含量相较设计值偏低,降低了脱硫难度,但是在实际标定过程中,除了调整初期9月23日10:00的柴油产品硫质量分数为5.0 μg/g外,后续在相近反应条件下柴油产品硫质量分数均降低到1.0~2.5 μg/g,说明该反应条件下催化剂的脱硫活性还有较大的富余。此外,之前的研究以及工业应用结果表明[3,4,8-11],针对不同硫含量的柴油原料,RS-2100加氢精制催化剂以及含有分子筛的加氢改质催化剂均具有良好的原料油适应性,能够生产硫质量分数低于10 μg/g的柴油产品。此外,标定过程中得到的柴油产品十六烷值提高了3.5以上,达54以上,多环芳烃质量分数降至3.3%以下。柴油产品的密度、硫含量、多环芳烃含量以及十六烷值等主要指标全部达到了国Ⅵ清洁柴油标准以及设计要求。柴油凝点可达到-19 ℃,可作为冬季-20号柴油的调合组分。

表4 标定期间产品石脑油性质

表5 标定期间产品柴油性质

4 结 论

为优化产业配置,压减柴油,增产石脑油作为重整进料,辽阳石化1.0 Mt/a柴油加氢精制装置改造为1.0 Mt/a柴油加氢改质装置,采用RG系列保护剂、RS-2100精制剂、RHC-311B改质剂以及RS-2100后精制剂,开工过程中将烘炉与预硫化态催化剂的活化进行了有机结合,有效缩短了开工时间。标定结果表明:在反应器入口氢分压约6.46 MPa的条件下,加工直馏柴油时,能够得到收率11.5%以上的石脑油,其芳烃潜含量(w)不低于50%,硫、氮质量分数均低于1 μg/g,可作为优质的催化重整直供料;柴油产品硫质量分数小于5 μg/g,十六烷值在54以上,多环芳烃质量分数小于3.5%,满足国Ⅵ清洁柴油标准,此外,柴油凝点可达到-19 ℃,可作为冬季-20号柴油的调合组分。标定过程中反应器压降低于0.24 MPa,为装置满负荷以及长周期运行奠定了基础。该技术的顺利应用为常规柴油加氢装置灵活操作提供了一条低成本的改造路径。