我国稀土资源现状与冶炼技术进展

2021-04-14谢东岳伏彩萍唐忠阳刘旭恒

谢东岳, 伏彩萍, 唐忠阳, 刘旭恒

1.中南大学冶金与环境学院,湖南 长沙 410083 ;

2.湖南柿竹园有色金属有限责任公司,湖南 郴州 423037

1 前言

稀土元素共有17个元素,包括了原子序数从57到71的15个从镧到镥的镧系元素以及与镧系元素具有相似化学性质的原子序数为21的钪和39的钇。人们利用稀土元素所具有的特殊光、电、磁等性质,开发了永磁材料、催化材料、发光材料、储氢材料等。稀土元素的加入有助于实现许多技术优势,如降低技术能耗、提高效率、设备小型化等,因此这些具有优越性能的稀土材料被广泛应用于工业、农业、国防等多个领域[1]。

近年来,我国新能源汽车即将进入智能化主导、多种能源和驱动方式并行的“2.0时代”,不仅锂钴镍资源需求不断增加,也大幅度拉动了稀土在磁性材料、储氢材料的消费[2]。手机、电脑等电子设备正不停更新换代的同时也推动了稀土在高性能光学材料的消费。稀土作为我国高新技术发展的战略资源,正随着我国科学技术的进步变得越来越重要。随着中美贸易战的演变,我国作为稀土出口大国,如何绿色高的优化稀土资源的利用和突破关键稀土材料技术的瓶颈,实现稀土行业可持续发展已成为我国稀土矿产资源开发利用的重要课题[3]。新时代下为了使我国能充分发挥稀土资源优势,了解我国稀土资源现状及冶炼进展便显得至关重要。本文主要介绍了我国稀土矿产资源及稀土应用现状,在此基础上针对我国不同类型的稀土矿产资源的绿色冶炼技术进展进行了综述,并针对稀土行业发展提出建议。

2 我国稀土矿产资源概况及利用现状

根据美国地质调查局2020年统计数据,2019年世界稀土储量约为1.2亿t,其中中国储量为4 400万t,约占全球稀土储量的38%,位居世界第一,其次是巴西、越南、俄罗斯、印度等国家,如图1所示[4]。长期以来,中国是世界上最大的稀土生产国。如表1所示,2017年以来,中国稀土矿产量逐渐增加,2017年约占世界稀土矿产量的80.8%,2018年和2019年降低至63%左右,其中2019年全球稀土矿产量21万t,中国稀土矿产量13.2万t。美国的稀土矿产量从2015年的0.59万t一路攀升至2019年的2.6万t,但2019年美国进口的稀土80%来源于中国,所进口的重稀土钇87%也来自于中国。由此可见,不论从储量、产量还是出口量来看,中国在世界稀土市场的地位举足轻重。

表1 2015—2019年稀土矿年产量概况Table 1 Annual output of rare earth from 2015 to 2019

图1 2019年世界各国稀土储量占比Fig. 1 The proortion of rare earth reserves in the world in 2019

2.1 我国稀土矿产资源概况

我国稀土资源不仅储量极其丰富,且种类齐全,主要的稀土资源集中在包头白云鄂博的混合型稀土矿、四川山东氟碳铈矿以及南方离子吸附型稀土矿中。

包头白云鄂博矿是全世界罕有的铁、铌、稀土等多金属伴生超大型矿床,现已查明的元素达71种,矿物多达171种,其中的稀土矿物以氟碳铈矿和独居石为主,两种矿物在稀土矿物中的分布率约为73.14%~96.05%[5]。白云鄂博稀土矿富含轻稀土,稀土元素以铈族元素为主,其中镧、铈、镨、钕在白云鄂博矿石稀土元素中占97%以上[6]。白云鄂博矿的稀土储量大,约为3 500万t(以REO计),占全国稀土资源储量的80%左右,但原矿品位较低,如白云鄂博矿开采的主东矿中REO平均含量仅5%左右,且矿物组成复杂,脉石矿物以钠闪石、钠辉石、重晶石、方解石等为主[7]。白云鄂博稀土精矿由原矿选铁后得到的选铁尾矿经浮选后得到的,为氟碳铈矿和独居石的混合矿,它具有富铈低钇的特点,铈组稀土占稀土配分超过95%[8]。山东微山和四川冕宁的稀土矿以氟碳铈矿为主,其中微山稀土矿是世界第三大轻稀土矿床,稀土矿物有氟碳铈矿、氟碳钙铈矿、铈磷灰石等,脉石矿物有重晶石、方解石、天青石等[9]。

四川凉山稀土矿大多集中于冕宁县牦牛坪矿区,轻稀土储量达227.49万t[10]。离子吸附型稀土矿富含稀缺的中重稀土元素,相比于轻稀土,中重稀土在地壳中的配分更少且分布更加弥散。离子吸附型稀土矿主要分布在江西、广东、福建、湖南、广西等南方省区,稀土矿储量占全国稀土储量约4%。

离子吸附型稀土矿以江西赣州为代表,储量约55万t,约占全国的36.89%,其余主要分布在广东、广西、湖南、福建、云南各省,约各占30.03%、22.65%、2.95%、2%和7.47%。离子吸附型稀土矿所含稀土配分全面并且中重稀土分布广,中重稀土储量占全球中重稀土总量的80%以上,是我国中重稀土的主要来源[11]。离子吸附型稀土矿矿床类型为花岗岩型风化壳离子吸附型,矿物中稀土元素以四种状态赋存,分别是水溶相、离子相、胶态沉积相和矿物相,但75%~95 %的稀土以离子相的形式吸附在高岭石、云母等矿物表面[12]。

我国稀土矿产资源分布具有两个特点:(1)资源种类齐全。不仅有大量的岩矿型轻稀土矿,也有非常丰富的离子型重稀土矿;(2)分布广泛又相对集中。在华北、东北、华东、中南、西南、西北等六大区均有稀土资源,但资源储量集中于分布于内蒙古包头白云鄂博、山东微山、四川凉山以及南方七省(江西、广东、广西、湖南、福建、云南)等区域。稀土资源呈现“北轻南重”的特点,白云鄂博、山东微山、四川凉山等地区以轻稀土为主,这三个地区的轻稀土储量占全国总稀土储量的94%以上[13]。

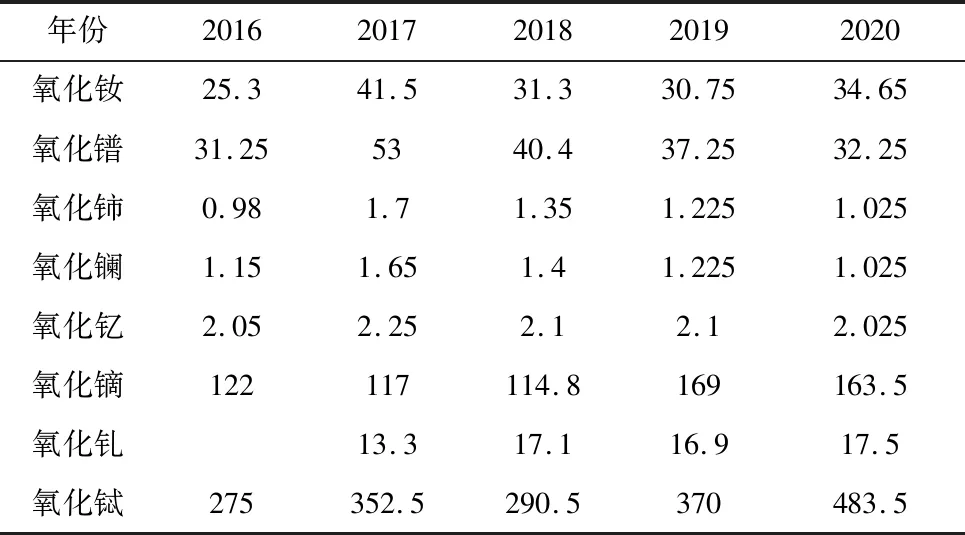

近年来,我国对稀土资源开采量正在逐年升高,据工信部统计,我国稀土的开采总指标从2018年开始呈现增长的趋势,2020年我国稀土矿开采总指标已达14万t,具体如表2所示。由于不同稀土元素在不同领域的应用情况发生变化,不同稀土氧化物的价格也呈现出不同的趋势,如表3所示,重稀土铽、镝价格近年来总体呈现上升的趋势,而轻稀土中只有钕的价格正在增长,这是由于稀土永磁材料的快速发展带动了钕、铽、镝等稀土元素的消费[13]。

表2 我国2016—2020年稀土矿开采指标Table 2 2016—2020 mining index of rare earth mines in China (t REO)

表3 我国2016—2020年10月稀土氧化物平均价格Table 3 Chinese Average price of rare earth oxides in October 2016—2020(万元/t REO)

2.2 稀土资源利用现状

作为“工业的维生素”,稀土不仅在冶金、石油化工、玻璃陶瓷等传统领域应用广泛,在稀土永磁材料、抛光材料、储氢材料以及催化剂材料等领域不可或缺[14]。具有优异性能的稀土材料在高档数控机床、机器人、航空航天装备、海洋工程装备及高技术船舶、节能与新能源汽车等国务院印发的《中国制造2025》中提到的重点高科技领域中都起到了关键的作用。

2.2.1 轻稀土新材料应用现状

当前轻稀土新材料的主要应用领域为稀土永磁材料和催化剂。据统计,2015年稀土永磁材料的稀土资源消费占比达43.34%,是我国稀土消费得主要领域之一。稀土永磁材料是将钐、钕混合稀土金属与过渡金属(如钴、铁等) 组成的合金,用粉末冶金的方法压型烧结,再经磁场充磁后得到的一种磁性材料[15]。

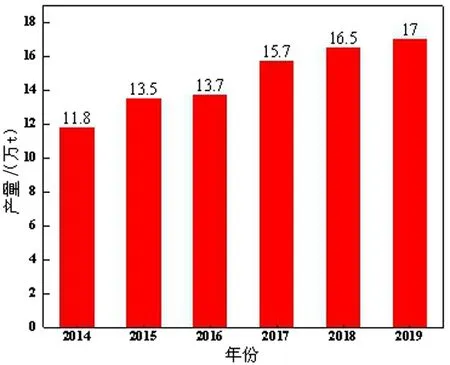

稀土永磁材料的发展经历了1967年的SmCo5材料、1975年的Sm2Co17材料以及1983年的第三代永磁材料Nd2Fe14B三个阶段[16]。第三代钕铁硼材料由于具有较强内禀矫顽力、高磁能积和剩磁、高耐热和强抗腐蚀等性能,广泛应用于永磁电机、扬声器、磁选机、计算机磁盘驱动器等领域[17]。由图2可知,2019年我国烧结钕铁硼毛坯产量已达17万t,同比增长9.7%,稀土永磁材料的消费量在不断扩大。近年来,随着风能发电、新能源汽车和节能家电等领域的迅速发展,对具有高磁能积和高内禀矫顽力的高性能磁体的需求将越来越大,同时,对磁体的耐热性、抗腐蚀性能和使用寿命也提出了更高的要求,传统的磁性材料如BaFe12O19、SrFe12O19等铁氧体磁性材料已难以满足要求,市场对于具有优异性能的稀土永磁材料的需求必将进一步增大[18]。

图2 我国烧结钕铁硼年产量Fig. 2 Chinese Sintered NdFeB blank production

稀土元素由于具有未充满电子的4f轨道,轻稀土当用作催化剂的活性组分或载体时可表现出独特的催化性能,如CeO2中Ce的价态可以在+3和+4价之间进行转换,通过得失氧空位具备独特的存/放氧能力。稀土催化材料在石油化工、化石燃料的催化燃烧、机动车尾气净化等领域发挥了重要作用。据工信部统计,2019年我国稀土石油催化裂化剂产量为20.8万t,机动车尾气净化剂产量1 720万L,稀土催化剂的产量总体呈上升的态势,但随着新能源汽车的推广应用,汽车尾气净化领域的稀土催化剂市场需求将可能减少。推动轻稀土催化剂在石油化工、环保方面的应用,一方面可促进稀土资源的高效利用,同时也可缓解对铂钯等贵金属资源的供需矛盾。

2.2.2 中重稀土新材料应用现状

中重稀土按萃取分组包括从Sm到Lu的10个元素及Y,由于4f电子层的结构特点,中重稀土元素表现出独特的磁学、光谱等方面的性质,因此中重稀土材料在航空航天、军工、电子信息、医疗等领域具有不可替代性。

由于4f电子层内电子未充满,部分中重稀土元素表现出优异的发光性能。如在荧光粉中掺杂氧化铕,可以改善荧光粉的发光效率和涂敷稳定性,高性能的荧光粉可用于医用X射线医疗设备。钆可用于钆铝石榴石闪烁材料,该材料是一种能将电离辐射转换为光辐射稀土功能材料,被广泛应用于射线探测、核物理和医学成像等领域[19],另外Gd3+由于具有7个不成对电子,可以提供良好的弛豫,被广泛的应用于磁共振成像(MRI)造影剂。铒在光纤通信领域有广泛的应用,如掺杂铒的光纤放大器可以将光纤通信中光损失大大降低[20]。

由于4f不成对的电子数较多以及电子轨道磁矩对顺磁性的贡献,部分中重稀土表现出了良好的磁学性质。早在1967年钐就被应用于制造Sm-Co永磁体,该类磁体是最早得到工业运用的稀土永磁体。相比钕铁硼磁体,Sm-Co永磁体具有更高的居里温度,可以在高温下保持较高的矫顽力,因此Sm-Co永磁体至今在航空航天发动机、高能量集成电源等高科技领域都有着广泛的应用。铽作为磁光储存材料可用于制作计算机的储存元件,另外铽还是制造铽镝铁的关键元素之一,铽镝铁作为优质的磁致伸缩材料可应用于水下勘探与通信、航空航天等高科技领域[21]。张学亮等[22]利用铽镝铁磁致伸缩材料建立全保偏光纤磁场传感系统,实现了光纤磁传感,解决了偏振不稳定的问题。在钕铁硼磁体掺入镝可以显著改善钕铁硼磁体的矫顽力及高温下的性能,高性能钕铁硼磁体可以在高于100 ℃时保持良好的矫顽力[23]。随着计算机磁盘的轻量化、电动汽车的普及、风力发电技术的进步,镝作为稀缺重稀土资源的战略地位将不停上升。

除了优良的磁、光性质,中重稀土在金属加工制造、超导材料、核工业等方面起着重要的作用。如钬以掺钬的钇铝石榴石(Ho:YAG)形态应用于激光领域[24],近年来钬在镁合金中的掺杂有相关报道[25-27],掺杂钬之后镁合金的性能得到了改善,这对进一步拓宽钬的应用面具有重要意义。钇可用于高温稀土超导材料,含钇的钙钛矿氧化物超导体材料可应用于超导磁悬浮装置和永磁体、强电电力机械或弱电电子器件,稀土的加入可使超导材料的临界温度达到70 K-90 K[28]。另外在6063铝合金中加入钇之后,可以提高合金的延展性和细化晶粒。镝元素中子截获面大,可在原子能工业中测定中子能谱或作为中子吸收剂使用[29]。

随着我国新能源材料、风力发电等领域的发展,钕、钆、铽、镝等稀土资源需求量将不断增大,但是稀土发光材料、荧光材料、储氢材料的稀土消费量却逐年下降,这将造成高丰度轻稀土的积压,而部分稀土元素特别是以镝为代表的重稀土元素将供不应求,造成稀土元素需求不平衡和产能过剩[30]。据稀土行业协会统计,2019年我国进口稀土材料为9万t左右,其中重稀土约为2.5万t左右,我国稀土对外依赖度达26%[31]。由于日本、美国、欧洲等国占据了高端稀土材料技术的制高点,我国仍然需从国外进口高端稀土材料,如高性能的永磁材料、高端稀土功能晶体等。虽然我国稀土资源丰富,但亟需突破高端稀土材料的技术壁垒,解决稀土材料产业大而不强的问题[32]。

3 稀土绿色冶炼技术进展

近年来随着航空航天、军工、医学等关键领域的不断发展,具有独特且优异性能的稀土作为支撑我国高新技术产业发展的关键资源战略地位逐渐凸显。在稀土矿产逐渐贫化、生态环境日益恶化的趋势下,如何绿色高效地从稀土矿中提取稀土资源已成为我国稀土产业可持续发展的重要课题。根据稀土矿物的类型、品位、伴生元素的不同,国内外研究者已开发了多种不同的提取工艺,并在工业上得到推广应用。

3.1 单一氟碳铈矿及独居石冶炼技术

目前工业上处理单一氟碳铈矿的主流工艺为氧化焙烧-盐酸浸出工艺,其工艺流程如图3所示。这一方法处理氟碳铈矿的生产成本比较低,但氧化焙烧时易产生氟化稀土,导致处理流程长,酸碱消耗量大以及含氟废水处理困难等问题[33]。因此开发氟伴生资源回收的高效绿色冶炼工艺是从源头治理含氟废水、废渣的关键。

图3 氧化焙烧-盐酸浸出工艺流程图Fig. 3 Flow chart of roasting bastnaesite with oxidative roasting-dilute hydrochloric acid leaching

目前冶炼过程治理氟的思路主要有:(1)加入钙、铝、硅进行固氟,使氟以渣等形式脱除;(2)利用有机溶剂萃取的方式将氟洗涤分离、回收。豆志河等提出氟碳铈精矿钙化转型预处理—酸浸提取稀土的新思路,低温焙烧钙化转型过程中,氟随损失量仅为1.6%,在酸浸温度80 ℃、盐酸浓度1 mol·L-1、液固比15:1时,稀土总浸出率为74.03%,氟以CaF2形态留在酸浸渣中,实现了氟与稀土的分离,但稀土浸出率偏低。Ceng等[34]提出了Ca(OH)2焙烧—硫酸浸出的绿色工艺处理氟碳铈矿,结果表明在在50 ℃下加入质量分数20%Ca(OH)2和氟碳铈矿进行焙烧,98%左右的氟都以CaF形态留在渣中,硫酸浸出钙化渣的稀土浸出率可达98.84%。除此之外,Wang等[35]提出了以HEHEHP为萃取剂的铈氟共载有机相的脱氟工艺,通过向共载有机相中加入铝盐溶液,利用Al3+对氟的强络合能力将F洗入水相,Ce4+留在有机相中,最后用NaOH溶液将水相ph调节至4.5~5.5,将氟铝络合物转化为冰晶石回收实现氟资源化,结果表明钙工艺可将洗涤段可将90%的氟脱除,并且氟和铝的回收率可达97%和99%。Zuo等[36]等利用DEHEHP和离子液体[C8mim]PF6(1-辛基-3-甲基-咪唑六氟磷酸盐)混合萃取剂回收氟碳铈矿浸出液中分离Ce(IV)和F(I),结果表明混合体系对Ce(IV)萃取效果良好,成功分离了氟与铈,但萃取实际氟碳铈浸出液时在有机相中存在CeF3,仍需进一步研究。

实现氟碳铈矿绿色冶炼的关键是在进一步分离稀土前将氟分离并资源化,但目前受限于成本、收率等因素,要完全实现氟的高效回收化仍需进一步研究,未来开发低成本的氟资源化工艺是氟碳铈矿冶炼实现绿色生产的重要方向。

独居石属于磷酸盐类矿物,其中稀土元素的含量为50%~60%,另外还含有钍、铀、镭等放射性元素。目前处理独居石的方法有浓硫酸分解法和液碱法。黄小卫等[37]提出硫酸焙烧法处理独居石,稀土与硫酸反应形成稀土硫酸盐,焙烧矿经水浸后得到含铁、磷的硫酸稀土浆液,通过向浆液中加入钙、镁的氧化物、氢氧化物、碳酸盐中和回收铁、磷,过滤后可得到纯净的稀土硫酸溶液。浓硫酸法对于矿物品位要求低、流程短、稀土分解率高。

由于浓硫酸分解法酸气对设备腐蚀严重,难以提取独居石中高含量的磷而液碱法生产过程中无废气且可回收磷,因此液碱法得到迅速发展并大规模应用[38],液碱法主要反应如下。

REPO4+3NaOH=RE(OH)3↓+Na3PO4

(1)

Th3(PO4)4+12NaOH=3Th(OH)4↓+4Na3PO4

(2)

2U3O8+6NaOH=3Na2U2O7↓+3H2O

(3)

目前独居石冶炼过程中产生大量铀钍渣,对环境危害巨大,未来开发独居石渣资源化技术是实现独居石绿色冶炼的重要方向。

3.2 混合型稀土矿冶炼技术

包头混合型稀土矿成分较为复杂,主要以氟碳铈矿和独居石形式赋存,伴生的其它矿物主要有萤石、铁矿物、磷灰石、闪石、石英、白云石和重晶石等[39],选冶难度大,选矿工艺以弱磁—强磁—浮选相结合,产出的稀土精矿品位达50%以上[40],可满足冶炼工艺对精矿品位的要求。处理混合型稀土矿的方法主要有硫酸焙烧法、碱法、氯化法、碳酸钠焙烧法和电解法等[41],目前在工业上得到广泛应用的主要有硫酸焙烧法和碱法。

硫酸法是处理包头混合稀土矿的主要方法,约90%的包头稀土矿均采用硫酸法进行处理[42]。第一代硫酸法提出于1972年,有研集团开发了回转窑浓硫酸焙烧—复盐沉淀—碱转化—盐酸优溶工艺,其原理是将稀土精矿置于回转窑中与浓硫酸一起进行强化焙烧,稀土转化为可溶性硫酸盐,而其中的钍和磷以难溶的焦磷酸形式进入渣中,产生的氢氟酸气体利用氨水吸收,生成氟化氢氨产品进行回收,主要反应如下:

2REFCO3+3H2SO4=RE2(SO4)3+2CO2+HF↑+H2O↑

(1)

2REPO4+3H2SO4=RE2(SO4)3+2H3PO4

(2)

Th3(PO4)4+6 H2SO4=3Th(SO4)2+4H3PO4

(3)

1980年有研集团对第一代硫酸法进行了改进,开发了浓硫酸强化焙烧—中和除杂—环烷酸或脂肪酸萃取转型工艺,之后经过冶金工作者们的不懈努力,硫酸焙烧法发展到第三代,在浓硫酸焙烧、水浸除杂得到硫酸稀土后,采用P204及P507萃取转型或者碳酸氢氨沉淀-盐酸溶解转型将硫酸稀土转型为氯化稀土,优化转型工艺的同时提高了稀土的回收率,主要流程如图4所示。第三代硫酸法过程稳定易于控制,易于大规模生产,精矿品位高于50%即可运行,运行成本较低,但冶炼过程中产生大量含硫酸镁的废水和镁钙废渣,治理难度大[43],分离稀土时的萃取转型过程产生大量氨氮废水,对环境影响较大。

图4 酸法焙烧法工艺Fig. 4 The third generation sulfuric acid roasting process

为了解决稀土冶炼分离的氨氮污染问题,有研集团开发了非皂化萃取工艺来进行稀土元素的分离与富集,通过将酸性有机萃取剂(P507、P204等)直接与稀土溶液和碱土金属化合物粉末或者料浆混合预萃取,水相中的稀土金属离子将有机相中的氢离子发生交换,新生态氢离子将水相中的碱金属化合物溶解,维持萃取体系酸度的同时得到含稀土离子的负载有机相[44, 45]。该工艺取消了碳酸氢氨沉淀稀土、氨皂化等引入大量氨氮的步骤,一步完成了稀土的提取和分离,实现了无氨绿色生产[43],但Al、Si、Fe等杂质易导致萃取过程中第三相的产生。针对这一问题,Feng等[46]以碳酸氢镁溶液为皂化剂,降低了Al、Si、Fe的含量,稀土提取率可达99.5%。Yu[47]等研究了碳酸氢镁沉淀硫酸稀土的结晶机理,发现在n(HCO3-):n(RE3+) =3.15:1时稀土的的收率可达99.85%,陈化温度为40 ℃,陈化时间为6 h可制得符合国家要求的混合稀土碳酸盐。黄小卫等[48]开发了碳酸氢镁法冶炼分离包头稀土矿新工艺,采用碳酸氢镁溶液对硫酸焙烧后液进行沉淀除杂,除杂后液送经碳酸氢镁溶液皂化的P204萃取转型或碳酸氢镁直接沉淀富集,得到的高浓度氯化稀土进一步萃取分离,过程中产生的硫酸镁废水经碳化后回用,解决了非皂化工艺中第三相生成和杂质高的问题,成本大幅降低。

新一代的包头绿色冶炼分离技术相比传统工艺稀土总收率提高了1%,废水的回收率由10%提高到了95%,解决了氨氮的问题,但仍然存在硫酸焙烧过程温度高、硫酸易分解浪费、焙烧过程中产生氟硫尾气量大等问题,马莹等[49]采用浓硫酸低温焙烧法处理包头稀土精矿,在温度200 ℃~250 ℃、矿酸比1:1.5时,稀土浸出率可达95%,该法通过降低焙烧温度减少了硫酸的热分解,从而降低氟、硫等尾气的排放。目前低温硫酸焙烧工艺由于工艺设备等问题尚未实现工业化[50],未来进一步优化低温硫酸焙烧工艺,完善工艺设备,增强低温焙烧普适性将成为包头混合矿绿色冶炼的重要发展方向。

碱法处理包头混合精矿的原理是将矿物中的稀土转化为氢氧化物,而磷、氟等均以可溶性盐的留在液相中,主要反应如下:

REFCO3+3NaOH=RE(OH)3↓+Na2CO3+NaF

(1)

REPO4+3NaOH=RE(OH)3↓+Na3PO4

(2)

得到稀土氢氧化物沉淀用盐酸溶解后得到到酸溶渣和稀土溶液,酸溶渣经硫酸焙烧进一步回收稀土和钍,稀土溶液经浓缩、萃取进行中重稀土与轻稀土的分离,工艺流程如图5所示。

图5 碱法处理混合矿工艺Fig. 5 Process for treating mixed ore by caustic soda method

碱法分解混合型稀土矿的研究经历了液碱常温分解、固碱电场分解和浓碱电加热三个阶段,固碱电场分解和浓碱电加热均是向碱浸体系通入低压交流电进行加热[51, 52],有利于碱液和反应物的扩散,与常温分解相比降低了碱耗,浓碱电加热法由于提高了碱浓度,使溶液沸点升高,提高了反应温度,从而加速稀土精矿的浸出。碱法具有无有害气体排放、分解效率高、设备投资小等优点,但该法对精矿品位要求较高,中和化学选矿过程中的过量酸液需消耗大量的烧碱,成本较高,另外碱分解后料浆需加大量水洗涤去除PO43-、F-、CO32-等杂质离子,洗涤液苛化浓缩回收烧碱时能耗较大。

3.3 离子吸附型稀土矿冶炼技术

离子吸附型稀土矿中的稀土多赋存于花岗岩风化壳离子吸附型矿床中,其原矿品位较低,但配分齐全,中重稀土含量高,与包头、四川和山东的稀土资源相比,除了铈含量偏低外,其他元素都比较丰富。由于矿石中的稀土元素主要以离子形式吸附在高岭土、长石、云母等粘土矿物表面,常规的物理选矿方法如重选、浮选等均无法将稀土元素富集,因此主要以化学性质活泼的阳离子如Na+、NH4+、Mg2+等进行交换解析[53, 54]。基于这一特点,目前已开发了氯化钠淋洗—草酸沉淀、硫酸铵淋洗—草酸沉淀、硫酸铵淋洗—碳酸氢铵沉淀等浸取工艺[55],浸出方式有桶浸、池浸和原地浸出等,目前以原地浸出为主,以硫酸铵为淋洗剂,以碳酸氢氨为沉淀剂制备碳酸稀土。

早期采用氯化钠淋洗—草酸沉淀工艺处理离子吸附型稀土矿,但桶浸产能小,无法连续作业,后又开发出池浸工艺,将稀土矿物堆至水泥浸取槽中,池底设置一定倾斜角度,淋洗剂自上而下渗透矿层。该法使得产量大幅提升,但能耗高,劳动强度大,氯化钠作为淋洗剂易使土地盐化,对环境危害巨大,沉淀过程中有大量草酸钠共沉,严重影响稀土氧化物的纯度。为克服氯化钠淋洗存在的不足,开发了硫酸铵—草酸沉淀浸取工艺。由于铵根离子比钠离子的离子交换能力强,可采用低浓度的硫酸铵进行淋洗,降低试剂耗量[56]。但硫酸铵导致大量氨氮废水的产生,并且稀土尾矿中残留的氨容易进入地下水,环境问题没有得到有效解决。离子吸附型稀土矿虽主要以离子吸附形式存在,但还有少部分稀土元素以配位方式与铁锰胶体相结合,以胶体沉淀相的形式存在,导致硫酸铵浸取效果较差。为了提高稀土利用率,有研究者以硫酸亚铁为浸取剂[57]进行离子型稀土矿的浸出,发现约50%的胶体相稀土被浸出。此外硫酸亚铁与抗坏血酸协同浸取[58]也有相关报道。

图6 第三代离子吸附型稀土矿冶炼工艺Fig. 6 The third generation ionic rare earth ore smelting process

赣州有色冶金研究院于1991年提出原地浸出技术[59],原地浸出的优势在于:(1)不需开挖表土,减少了对山体、植被的直接破坏;(2)大大减少了工人的劳动强度;(3)减少了基建投资,降低成本。

目前离子吸附型稀土矿以硫酸铵淋洗—碳酸氢氨沉淀工艺为主,工艺流程如图5所示。该工艺降低了生产成本,提高了稀土资源利用率,但存在浸出液泄漏、对渗透性差的矿山浸出效果不理想以及产生大量氨氮废水等问题[60],尤其是氨氮废水问题已成为制约离子吸附型稀土矿绿色生产的瓶颈。因此,开发无氨淋洗剂及沉淀剂是实现从源头治理氨氮废水和绿色生产的重要发展方向。

科技工作者们一直在努力探索离子吸附型稀土矿的无氨浸取工艺。Xiao等[61]用硫酸镁代替(NH4)2SO4作为浸出剂,在298 K、0.20 mL·L-1硫酸镁溶液条件下,稀土的浸出率达到93%左右。并且当硫酸镁浓度达到0.2 mol·L-1时稀土浸出效果能达到95%左右,另外硫酸镁浸出过程中铝浸出率降低了近10%[62]。

镁盐浸出剂具有如下优势:(1)浸取过程完全无氨氮排放,实现了从源头治理氨氮;(2)通过控制浸取剂钙镁比,高效浸取稀土的同时,满足可以植物对钙镁的需求。黄小卫等[63]提出以硫酸镁、氯化镁、氯化钙中的一种或几种代替硫酸铵作为离子吸附型稀土矿的浸取剂,其原理是基于阳离子水合半径越小、价态越高、对稀土浸取能力越强的特性,即Fe3+、Fe2+/Mg2+、Ca2+、NH4+、Na+对稀土的浸取能力依次减弱[64-65]。胡智等[66]采用硫酸镁和硝酸镁复合镁盐浸取剂浸取离子吸附型稀土矿,结果表明在用氯化镁和硝酸镁摩尔比为4:6时,浸出率可达95.18%。针对镁盐浸取存在硫酸镁消耗大、浸出后液镁含量过高等问题,Lai等[58]以抗坏血酸为助浸剂与硫酸镁协同浸取离子吸附型稀土矿,以降低硫酸镁的浓度,结果表明在初始pH 2.5、液矿比1.3 mL·g-1、MgSO4浓度为0.15 mol·L-1、抗坏血酸浓度为1 g·L-1时,稀土浸出率为86.2%,该法一定程度降低了硫酸镁浓度,但是稀土浸出率低。目前,基于镁盐循环利用-绿色高效提取分离稀土的关键技术已经与中国北方稀土集团、中国稀有稀土集团、厦门钨业等稀土企业签订了技术转让协议,在中铝广西崇左矿山、厦门钨业龙岩稀土公司分别建成低浓度稀土浸出液浸萃一体化示范线,运行情况良好。

开发无氨沉淀剂也是离子吸附型稀土矿冶炼的重要发展方向,陈茂生等[67]使用碳酸氢钠作为沉淀剂,从源头上解决了氨氮污染的问题,但成本较高,且钠盐易导致土壤盐碱化。肖燕飞等[68]使用钙镁等碱性化合物作为沉淀剂,铝去除率可达99 %左右,稀土沉淀率为99.8 %左右。Lai等[69]以镁盐体系模拟稀土浸出液为对象,以氧化钙为沉淀剂,当pH=9.18、温度为25 ℃、氧化钙浆液浓度为0.45 mol·L-1时,稀土沉淀率可达99.72 %,所得的稀土精矿纯度达到82.21%。

4 结论

(1)我国稀土资源丰富,但初级稀土产品产能过剩,需进一步加强对稀土资源的管理,合理规划稀土开采指标,重点保护中重稀土资源,严格控制稀缺稀土元素的出口。我国稀土产业仍然处于世界稀土产业的中低端,缺乏自主知识产权,需进一步提升稀土新材料制备技术,特别是加强高端稀土材料的研发力度,打破国外高端稀土材料技术垄断。

(2)鼓励发展稀土矿产的清洁冶金,加快开发与推广绿色高效的稀土冶炼工艺,大力推进“三废”处置从末端治理到源头防治的进程,实现清洁生产。同时,加快稀土冶炼企业的自动化、智能化水平建设,推进行业人才引进,提升工艺创新能力。

(3)进一步发展选冶技术,加强稀土资源综合利用,重点推进稀土冶炼过程中伴生资源如磷、氟及钍的资源化,并完善冶炼过程中酸、碱、盐的回收技术。随着稀土资源的不断开采,稀土矿物逐渐贫化是趋势,开发低品位稀土矿物冶炼技术和高效的尾矿回收工艺,有利于提高稀土资源的利用率。