某机载电子设备托架结构优化设计及动力学分析*

2021-04-13房建斌赵宇博

房建斌,赵宇博,张 欣

(中国电子科技集团公司第二十研究所,陕西西安710068)

引 言

机载电子设备的性能指标越来越高,使用环境更加复杂,对其结构系统的力学性能要求也越来越高。为解决该问题,围绕结构系统轻量化、紧凑性、综合承载及抗振能力的协同优化成为研究热点。协同优化技术在航空航天领域获得了较大成功,但在电子领域涉及较少。本文以解决某型机载电子设备托架在振动试验中发生的疲劳损坏故障为例,在重量、尺寸、结构布局等受限的情况下,创新性地以协同优化的方法予以解决。

1 问题描述

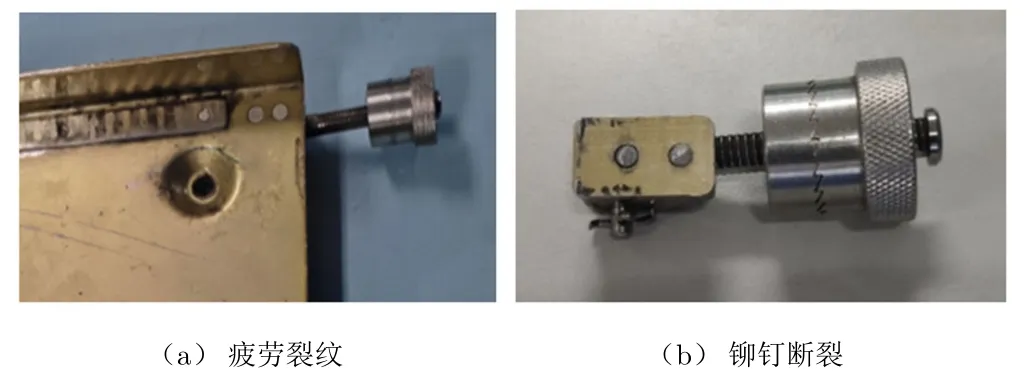

某机载电子设备(总体结构包括单元模块和托架)安装在某歼击机平台上,经过X,Y,Z 三个方向的耐久振动试验后,托架发生了如图1所示的2种故障:1)托架安装凹坑四周出现疲劳裂纹;2)锁紧装置的安装铆钉断裂。

从试验故障和仿真分析可知:托架的整体刚度较低,变形过大;整体强度分布不均,局部(铆钉、凹坑)应力较大,疲劳寿命较短[1];实际使用安装空间受限,在外部采取隔振措施难度较大。同时,在实验过程中还出现了托架、单元模块和平台之间的结构构型、结构布局、安装要素实现等多因素的耦合以及故障点的漂移。因此,从整体角度考虑,结合任务、载荷和平台,合理优化托架结构,对提高该电子设备系统的整体耐振性能,具有非常重要的意义。

图1 托架故障

2 边界约束优化设计

本文采用协同优化方法,对托架约束布局和结构构型进行系统性优化设计,在实现其紧凑性、轻量化目标的同时,提升其力学性能[2]。

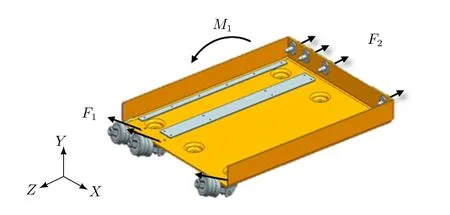

原始托架如图2所示。将托架和单元模块看作是系统整体的2个组件,形成有阻尼单自由度系统结构的强迫振动模型[3]。

单元模块参数和外部随机振动载荷参数固定不变,调整托架的约束参数,使二者之间的内部作用力更加均匀合理是托架约束优化的目标。

在飞机平台上单元模块保持稳固的状态下,锁紧装置和定位销形成了力F1和F2,两者围绕X 轴形成力偶M1, 力偶在内部达到平衡,且均属于整个系统的内部约束。飞机通过螺钉沿Y 向对托架施加外部力的约束,与设备和托架自重达到平衡。

图2 原始托架的三维模型

如图2所示,为提高约束的均匀性,降低力矩造成的弯曲应力,防止托架局部和锁紧装置处应力过大,通过力学分析,采取以下措施进行优化:

1)在托架上适度增加2个锁紧装置约束点,降低锁紧装置处的力;

2)沿X 向调整锁紧装置的安装位置,缩短其与定位销产生的力偶到托架6个安装螺钉的距离;

3)在空间上实现锁紧装置、定位销和固定螺钉孔的位置匹配,合理约束模块,减小托架内部应力,提高模块的稳定性;

4)锁紧装置的连接方式由铝铆钉连接改为钢制螺钉连接,增加约束的承受强度。

3 托板构型优化设计

单元模块的质量、尺寸和刚度远大于托架,在托架内外部约束确定的条件下,对作为托架核心零件的托板进行设计改进显得尤为重要。本文以托板为设计域,基于变密度法[4–6]对托板进行拓扑优化[7],寻求托板的最优材料分布,再根据拓扑结果,通过对故障机理的分析,对托板局部进行加筋强化,进而提高托架的刚强度。

3.1 托板基于拓扑优化的概念设计

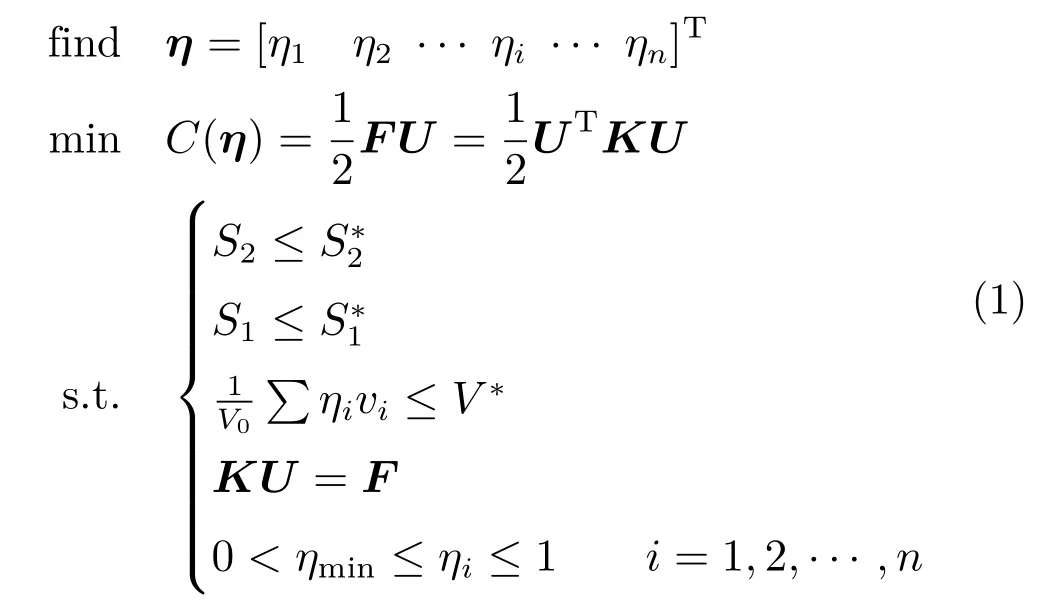

3.1.1 拓扑优化数学模型

在进行详细设计之前,首先基于变密度法对托板进行拓扑优化。设计变量为伪密度,约束结构安装铆钉及托板的应力不超过其最大强度极限,以结构总体刚度最大化为优化目标。当前设计问题的数学模型可以描述为:

3.1.2 建立有限元模型

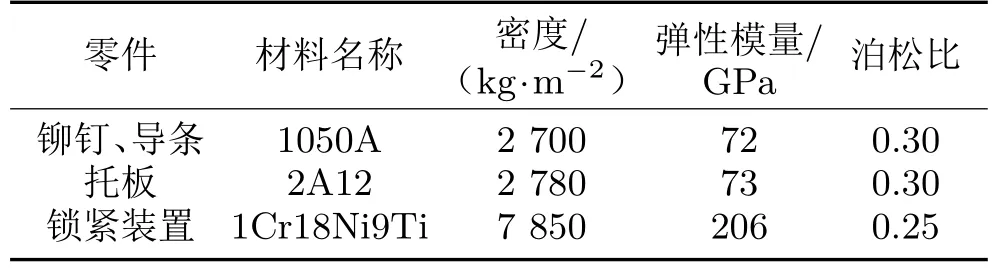

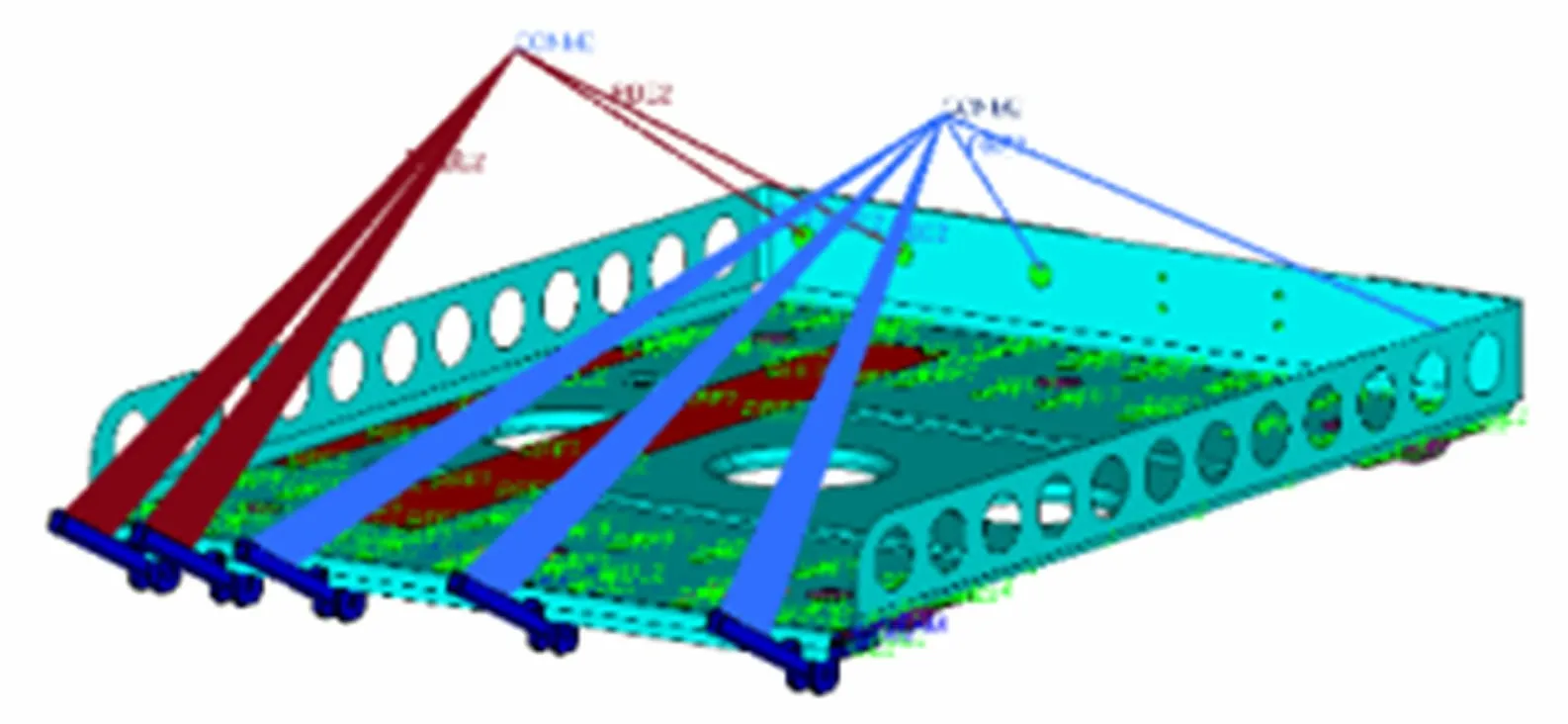

对原始托架结构进行简化,锁紧装置、定位销只考虑连接约束,滑轨和托板抽取中面,简化为平面[8]。托架上装载有2个质量分别为4.58 kg和11.75 kg的模块,本文将其简化为2个质量点,分布在设备上的质心位置,通过刚性单元固定在锁紧装置和托板安装定位销的位置。为了充分显示铆钉、螺钉链接带来的影响,所有铆钉、螺钉都通过建立一维梁单元连接进行模拟。有限元模型如图3所示。各部分采用的材料属性见表1。

图3 托架有限元模型

表1 材料属性

3.1.3 拓扑优化结果

为保证托架具有足够疲劳强度的基本性能,约束锁紧装置铆钉的最大应力不超过20 MPa,托板的最大局部应力不超过60 MPa,同时设置托板优化后的材料体积百分比上限为0.4,并以结构刚度最大化为目标进行设计。优化结果如图4所示。

图4 托板拓扑优化结果

优化结果颜色从深色渐变为浅色,显示了托板材料从必须保留区域到可以减材区域的变化。由此可见,在当前约束状态下,托板内部承力部分呈中空结构的托板性能最佳,且翻边处在原始状态下还可以去除冗余材料。

3.2 托架结构详细优化设计

通过托架约束和构型协同优化,从轻量化、工程实际安装、增加刚度、尺寸要素不变4个方面考虑,托板结构模型修改如下:1)为减轻重量,在托板可减材区域增加3个直径为40 mm的圆孔,在托架两侧侧向折弯处增加2组共12个直径为16 mm的圆孔;2)为提高托架的整体刚度,沿X 方向在托板内部增加2道3 mm×200 mm的加强筋,托板开口处向外翻边折弯8 mm,Φ40圆孔翻边6 mm;3)为消除托架凹坑处的应力集中,将原托板背部凹坑改为倒“几型”零件与托板铆接。修改前后的托架结构模型对比如图5所示。

图5 修改前后的托架结构模型

4 动力学仿真分析

为了验证托架结构优化的有效性,建立改进后托架的有限元模型(图6),进行X,Y,Z 三个方向随机振动仿真分析,包括3个方向的托架变形、加速度响应和局部应力强度分析。

图6 新托架有限元模型

4.1 随机振动分析

图7为改进后托架的随机振动分析结果云图,表2给出了改进前后托架位移和加速度具体数值。结合二者可以看出:优化后托架的振动位移和加速度响应明显减小,托架的整体刚度提升接近2倍;加速度响应最大减小一半,尤其在振动最厉害的Y 向下降最多。综上所述,改进后托架的性能得到大幅提升,满足性能要求。

图7 随机振动分析结果

表2 改进前后托架位移和加速度数值比较

4.2 局部应力分析

对锁紧装置铆钉断裂和托板凹坑疲劳损坏处进行应力仿真分析,仿真结果如图8所示。按照振动最大极限值,将铆钉改为螺钉后,螺钉承受的最大应力为25.42 MPa,远小于安装螺钉所用材料的疲劳强度极限225 MPa。托架承受的最大应力为60.34 MPa,小于托架所用材料的疲劳强度极限88 MPa。与原托架相比,此处应力减少了三分之一,且分布均匀,提高了抗疲劳寿命[1],而托架质量几乎没有增加。

图8 锁紧装置安装螺钉应力情况

5 结束语

在一般情况下,此类机载托架问题的解决受安装空间、质量、时间等诸多因素限制。本文从模块、托架、载荷等多个方面进行考虑,从约束、构型等方面对托架进行了协同优化。仿真分析结果验证了托架结构优化思路的正确性。试验结果表明,优化使托架的整体抗疲劳寿命至少提高了3倍,同时避免了薄弱点漂移的情况。这种从系统全局考虑、重点解决的思路和方法对解决工程实际问题和结构设计具有重要的现实意义。