某车载天线阵面结构设计与仿真分析*

2021-04-13张李军顾叶青周小龙

张李军,王 晨,顾叶青,周小龙

(南京电子技术研究所,江苏南京210039)

引 言

有源相控阵天线具有诸多优点,其高功率、高效率的本质特征为大幅提升雷达作用距离提供了最有效的技术途径[1],已成为当今相控阵雷达发展的主流方向[2]。有源相控阵天线是典型的复杂电子机械装备,通常由天线单元组合、T/R组件、电源模块、馈线网络模块、热控管网以及作为结构支撑基础的天线骨架等组成[1]。其中,天线单元与T/R组件之间需实现快速互连,以满足维修性与互换性的要求[3–4]。此外,也要求电源网络、控制网络等能快速方便地实现互连[5–6]。盲插互连技术是将一对具有盲插对接功能的电连接器分别装在一个固定面板和一个可移动模块上,通过移动模块直接实现电连接器之间互连的技术[3–6]。

盲插互连可以使天线阵面获得更高的集成度,可实现天线阵面结构的轻量化设计,从而提高雷达的综合性能,而且无引线对接技术还使天线阵面更简洁美观。不过,盲插互连的高精度需求对天线阵面及天线骨架的结构设计提出了更高的要求。

本文介绍了某车载有源相控阵天线阵面高集成和功能模块化的设计方法,采用内外框架拼装形式的新型骨架,既保证了天线阵面的刚强度,又满足了盲插互连的高精度需求,而且还可缩短研制周期,降低研制成本,为天线阵面的高集成设计提供了一种新的思路。

1 天线阵面系统设计

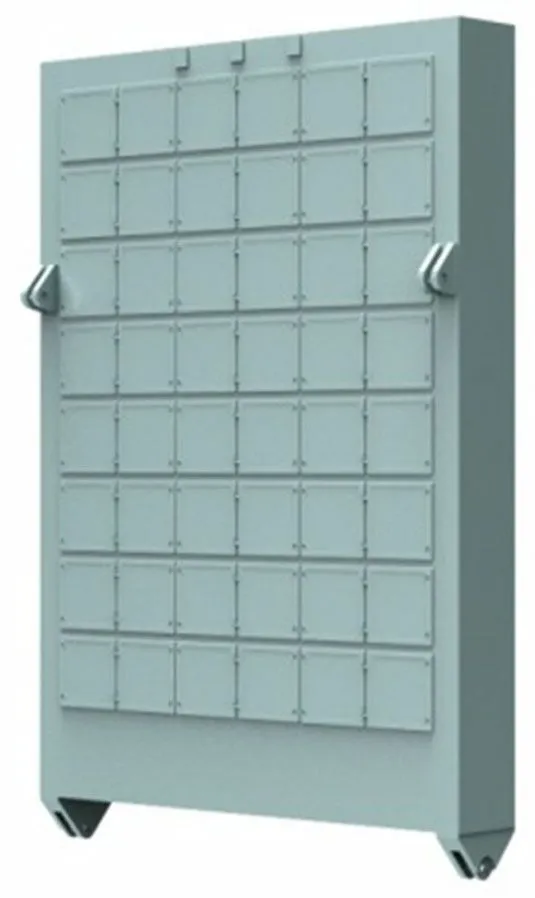

某车载有源相控阵天线阵面(图1)包括天线单元组合、天线骨架、T/R组件、阵面电源、馈线网络、冷却网络等设备。该天线根据阵面上的设备组成及设备之间的互连关系,结合可维修性、测试便利性和可靠性,采用了高集成和功能模块化设计。由功能结构一体化冷却面板替代传统方案的不锈钢冷却管网,由盲插互连的馈线综合层替代传统方案的电缆组件直插式结构,相较于传统天线阵面,其厚度减小了一半,质量减轻了40%,从而提高了雷达设备的高机动性。在天线阵面布局上,将若干个T/R组件集成为一个具有独立功能的子阵面舱室模块。天线阵面上的设备都安装在天线骨架的前端或后端,骨架(阵面的承载结构)的逐级定位高精度设计保证了阵面上设备之间盲插互连的可靠性。

图1 某车载有源相控阵天线阵面外形

天线面板将天线骨架分隔为前舱和后舱,前舱布置天线单元组合,后舱布置T/R组件及后端的馈线网络。前舱由一体化多功能冷却面板上统一的安装基准保证盲插的高精度要求,实现T/R组件在前端与天线单元组合及冷却面板的无引线互连。后舱通过馈线综合层分配和汇总电讯信号,从而实现每一个子阵面舱室在功能上的独立。

2 天线骨架设计

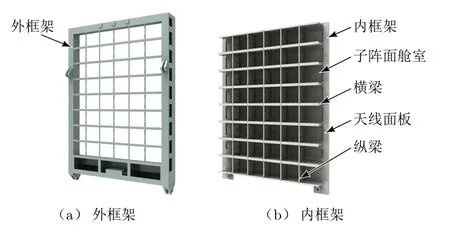

天线骨架内部由横梁和纵梁分隔成具有独立功能的子阵面舱室(图2),每个子阵面舱室包含有源T/R组件、馈线网络及天线单元组合等。T/R组件的上、下两侧通过浮动盲插形式实现与馈线网络的信号互连。馈线网络及T/R组件都安装和定位在横梁和面板上,彼此之间的定位精度是能否实现信号可靠互连的关键,所以为了保证T/R组件与馈线网络信号互连的可靠性,对天线骨架提出了高精度的要求。

考虑到以上因素,在设计时将天线骨架拆分为内框架与外框架,两侧采用连接件固定,通过定位销将内框架从前端安装进外框架并用紧固件固定,如图2所示。外框架由四周的箱梁拼焊成型,为钢结构,起到保证结构强度和支撑的作用;内框架由横梁和纵梁通过榫卯定位,与面板螺接拼装,保证T/R组件、馈线网络和天线单元盲插互连的精度。内框架以天线面板为基准,横梁、T/R组件与面板定位,馈线网络与横梁定位,通过逐级定位将精度要求分配到横梁上,而纵梁仅作为整个框架结构的支撑。天线面板上的安装和定位要素由铝板一体机加工成型,保证了各个部件拼装的定位精度。横梁由定制铝型材机加工成型,避免了焊接等其他工艺带来的变形问题,有效保证了因盲插互连产生的高精度需求。骨架内框架以零部件形式加工后再进行拼装,大大缩短了项目研制周期,节约了成本。

图2 天线骨架内外框架示意图

车载平台的天线阵面有密封的要求。虽然在结构形式上,天线骨架外框架包裹了内框架,但螺接形式并不能起到密封的作用。因此,在设计时,天线阵面的前端利用天线罩实现天线骨架内外框架的密封;在天线阵面的后端,在内框架与外框架之间设计门框,利用门框上的密封条实现天线骨架内外框后端结合处的密封。

3 天线阵面力学分析

3.1 有限元模型的建立

对于相控阵天线这样的复杂结构,有限元法是最常用和最有效的力学分析方法。根据仿真分析内容的需要,采用ANSYS软件对天线阵面的振动和冲击特性进行分析。根据阵面的骨架结构形式进行有限元模型的建模,建模中对面板上的小孔、倒角和凸台等特征进行简化,不考虑其对骨架结构振动与冲击性能的影响。由于天线骨架内大部分结构均为薄板结构,一个方向上的尺寸远小于另外两个方向,所以采用壳单元Shell63进行网格划分。

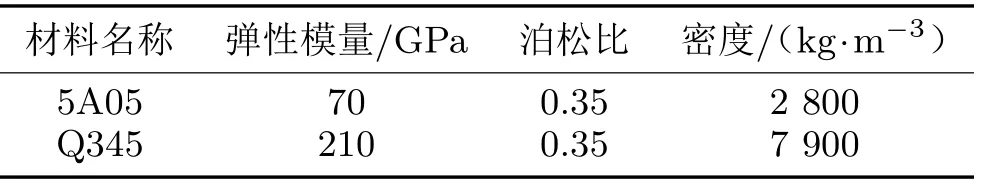

天线骨架外部由Q345钢板焊接箱梁结构形成外框架,内部由铝制纵梁与横梁及面板形成内框架,结构所用材料参数见表1。计算时,天线骨架自身总质量为2.4 t,天线单元与其他附件的总质量约为4.9 t。

表1 材料参数

在进行力学分析时,涉及计算工作的物理量长度、质量、密度、力和应力的单位分别为mm,kg,kg/mm3,mN和kPa。为方便描述,建模、分析所涉及的总体坐标系约定为:X 轴方向为横梁方向,Y 轴方向为纵梁方向,Z 轴方向为天线阵面厚度即法向方向,遵守右手定则。

3.2 天线骨架静态分析

由于要求在有限的空间设计出合理的天线骨架结构,在严格控制质量的基础上还需保证骨架结构在各种状态下的强度和刚度,而且车载平台天线骨架还需满足一定的抗风能力,因此根据该型产品的环境条件要求,需对下面4种工况进行分析校核:

1)工况1,倒竖状态,不工作;

2)工况2,6级风,风速为13.8 m/s,自重,计算参考温度为20°C,需保精度工作;

3)工况3,8级风,风速为20 m/s,自重,计算参考温度为20°C,需正常工作;

4)工况4,12级风,风速为40 m/s,自重,计算参考温度为20°C,设备不损坏。

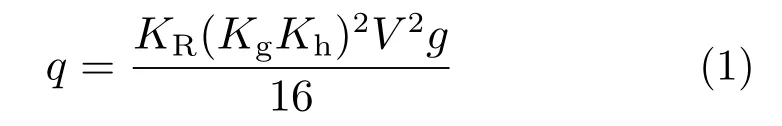

通过施加均布载荷,模拟它对天线骨架的影响。当给定风速为平稳风速时,风压q的计算公式为:

式中:V 为风速;g 为重力加速度;KR为风阻系数,主要取决于物体的形状与风向,这里3种工况中均取1.4;Kg为阵风因子,当给定风速为最大风速时取为1;Kh为高度因子,取为1。

经计算,工况2,工况3和工况4下的风压分别为167 Pa,350 Pa和1 400 Pa。分析时,风压等效为集中力载荷,施加在相应的节点上。

经分析,在天线阵面倒竖状态(工况1)下,天线骨架的最大应力为61 MPa,出现在上支耳处,不超出Q345钢的屈服强度345 MPa,相应的应力分布如图3所示。

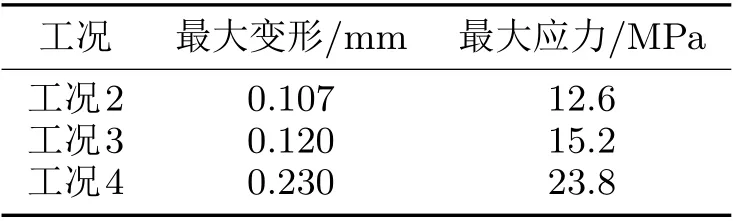

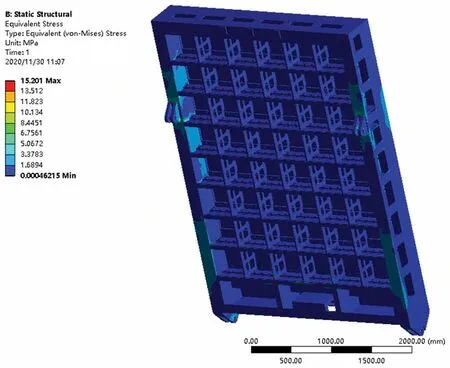

天线阵面工作状态的3种工况下的最大变形和最大应力见表2。天线骨架在3种工况下的最大应力分别为12.6 MPa,15.2 MPa和23.8 MPa,均出现在上支耳处,不超出Q345钢的屈服强度345 MPa。图4为工况3下的应力分布云图。

表2 工作状态下的静态分析结果

图4 阵面工况3下的应力分布云图

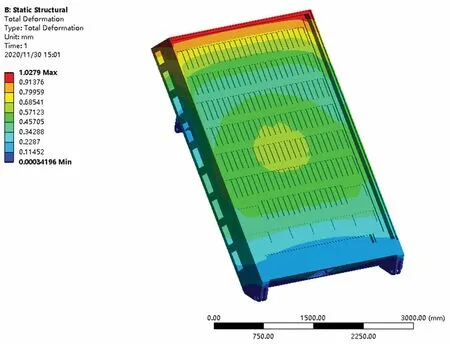

天线阵面在高低温条件下需保证精度要求,其低温工作条件为−40°C,高温工作条件为+50°C。天线阵面上的设备(包括天线单元)都安装定位在天线骨架内框架上,且均为同质材料,热膨胀系数一致,可保证高精度要求。前端和后端由高频箱门和天线罩与外界高低温环境隔离,需保精度的骨架内框架和阵面设备为舱内环境,受高低温环境影响相对较小。天线骨架内外框架通过连接件过渡,有一定的调节作用。经分析,天线阵面在高低温下的变形为1.02 mm,满足电讯提出的精度指标要求,如图5所示。

图5 阵面变形分布云图

3.3 天线骨架振动冲击分析

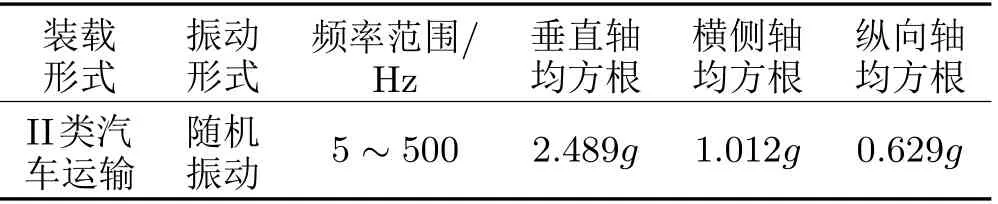

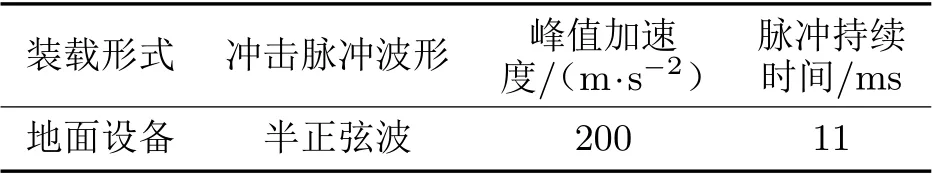

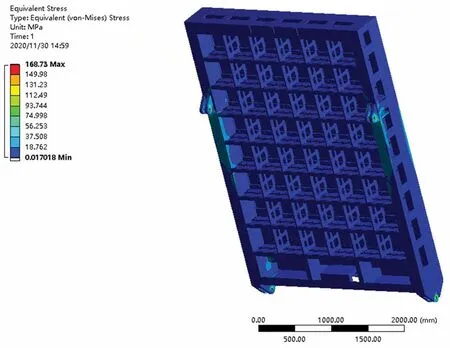

车载有源相控阵雷达在满足高机动要求的同时,在长距离运输时,其天线阵面及天线骨架还需保证强度和刚度。根据国军标要求,随机振动和冲击条件见表3和表4。

表3 随机振动条件

表4 冲击条件

经分析,在垂向振动工况下,天线骨架的最大变形为0.22 mm,满足电讯提出的精度指标要求,最大应力为168.7 MPa,出现在上支耳处,不超出Q345钢的屈服强度345 MPa,相应的应力分布如图6所示。

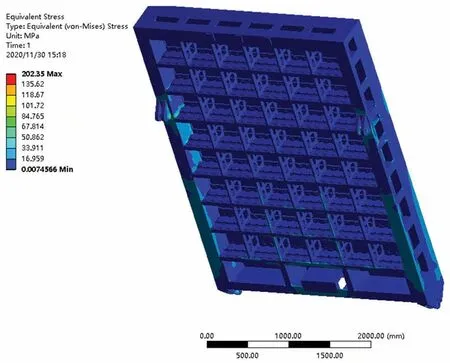

在垂向冲击工况下,11 ms时天线骨架的最大变形为5.15 mm,最大应力为202.35 MPa,出现在上支耳处。垂向冲击时,天线骨架内外框架拼装连接件(采用7075铝合金材料,许用应力约为550 MPa)的最大应力为203.7 MPa,满足强度要求。图7为垂向冲击变形分布云图。

图6 垂向振动应力分布云图(3σ)

图7 垂向冲击变形分布云图

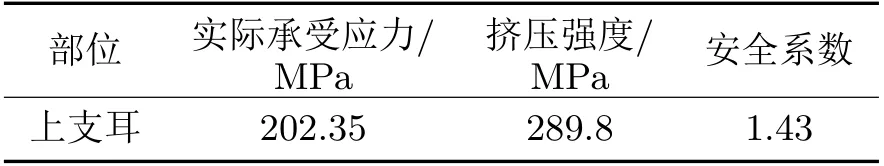

支耳孔承受由螺栓传来的载荷,为防止因孔变形配合精度下降,导致天线在冲击和振动条件下无法正常工作,需校核支耳孔的挤压强度。支耳材料为钢Q345,其屈服强度σb= 345 MPa,实际承受应力σbr= Pult/dt(σbr从仿真结果中提取得到,Pult为支耳片承受的设计载荷,t为时间),安全系数η =Kbrσb/σbr(Kbr为挤压系数,Kbrσb为挤压强度),设计时需保证安全系数大于1。校核结果见表5。从表5可知安全系数大于1。在实际设计时,上支耳处还增加了筋板,以进一步提高安全裕度。

表5 支耳孔校核结果

4 结束语

针对某车载有源相控阵雷达高机动的设计需求,天线阵面采用高集成和功能模块化设计,由功能结构一体化冷却面板替代不锈钢冷却管网,由盲插互连的馈线综合层替代电缆组件直插式结构。相较于传统天线阵面,其厚度减小了一半,质量减轻了40%。设计时天线骨架外部采用由钢板焊接的箱梁结构形式的外框架,保证天线骨架在各环境条件下的强度和刚度;内部采用横纵梁与面板逐级定位的高精度设计的内框架,保证天线骨架内设备及馈线网络安装的高精度要求。从仿真分析可以看出,天线骨架结构在各工况下均能满足电讯提出的精度指标要求,整体性能较好。