履带刮板取料机变幅机构的2种方案比选

2021-04-13曹云改

曹云改

(华电郑州机械设计研究院有限公司,河南 郑州 450046)

0 引言

履带式刮板取料机是应用于散料堆场的1种连续取卸料的高效专用设备。它具有重心低、接地比压小、行走无需轨道、运转灵活以及机动性强等特点。它主要是以刮板为取料工具,通过刮板连续旋转,经溜槽导料,出料皮带机输送、回转、变幅机构及履带式行走等各种运动的配合,实现连续、高效的集成化动作与功能。变幅机构的作用为支撑悬臂刮板机臂架的重量,并且可以改变臂架高度,完成取料机在不同高度下的取料作业。目前,履带刮板取料机的变幅机构采用钢丝绳卷扬[1]的形式。它是由卷扬机、动滑轮组、定滑轮组以及钢丝绳等组成的,其中卷扬机为动力源。

根据散料场的地面状况,为了增强履带式取料机的通过性能,需要在满足设备构件强度和刚度的前提下尽量减轻取料机的自重,降低履带的接地比压[3]。刮板取料机构是设备组成中的基本模块之一,它的自重对整机的质量影响是非常关键的。由于刮板取料机构的自重取决于其结构件的质量,即取决于刮板臂架的横截面的大小,因此使刮板臂架横截面变小是减轻取料机自重的途径之一。在设计过程中,对取料机的变幅机构制定了2种可行性方案。该文通过对该变幅机构的这2种方案做进一步的结构分析,筛选出了更加合理的变幅机构,从而满足履带式取料机的通过性。

1 变幅机构方案一

变幅机构方案一是在刮板机臂架长度距悬臂头部1/3处设1处起吊点,钢丝绳通过吊点架上的动滑轮组经过在取料机门架上固定的定滑轮组缠绕至卷扬机的卷筒上,如图1所示。刮板机构通过钢丝绳的拽拉达到自身的平衡。卷扬机驱动卷筒螺旋转动,使缠绕其上的钢丝绳进行收绳、放绳,带动吊点架上的动滑轮上升或下降,从而拉拽着刮板臂抬起和放下,达到刮板机构的变幅。如图1所示,对低位工况下的刮板机构臂架进行受力分析。

图1 变幅机构方案一(低位)

刮板机臂架受力为钢丝绳的拉力(F)和本身的自重(G)。

根据力矩平衡原理[2],刮板机臂架处于水平位置。公式(1)为计算钢丝绳拉力的方程。

式中:F为钢丝绳拉力;G为刮板机自重。

通过计算得出F=1.62G。根据上述工况受力分析的结果,确定臂架的横截面尺寸。悬臂架受力简图如图2所示,以此求出悬臂铰支梁的最大剪力(Q)和最大弯矩(M),从而得到臂架的横截面尺寸和最大变形量。

图2 方案一悬臂架受力简图

臂架总长L=24.57 m,臂架的质量按均载(q)考虑,单位为kN,如公式(2)所示。

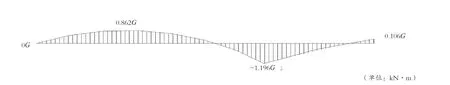

根据梁的静力平衡方程[2],确定梁在C点、B点、A点处的约束力,根据剪力方程[2]、弯矩方程,计算出A、B、C点的剪力Q(A)、Q(B)、Q(C)和弯矩M(A)、M(B)、M(C)。得出方案一的剪力图和弯矩图,如图3、图4所示。

图3 方案一悬壁架剪力图

图4 方案一悬壁架弯矩图

从图中可看出,全梁最大剪力Qmax=0.409G kN;最大弯矩Mmax=1.196 G kN·m。

刮板臂架选用Q355B材料,薄壁圆管结构型式,根据履带取料机常用工况和工作制,设备的安全系数按1.5考虑,材料的许用应力[σ]=230 MPa,许用剪应力[τ]=130 MPa。按照刮板臂架梁截面圆管外径D=500 mm,壁厚t=4 mm,圆管内径d=492 mm,臂架梁自重G=140 kN。则:Mmax=1.196G=167.4 kN·m,抗弯截面模量WZ=π(D4-d4)/32D=0.77×106mm3。其中π为圆周率,取π=3.14。

最大正应力σmax=Mmax/WZ=217 MPa,σmax≤[σ];满足要求。

最大剪应力τmax=2Qmax/π(D-t)t;Qmax=57.3 kN。

τmax=19.4 kN/m2,τmax≤[τ];满足要求。

2 变幅机构方案二

方案二是在方案一的基础上增加一副吊点和旋杆装置,如图5所示。即在刮板机臂架上再增设1个起吊点,并且满足臂架上的2个起吊点将臂架大致分成3等分段。臂架宽度方向2侧与吊点架的连接板铰接,中间横梁中部有1套动滑轮组。将1根钢丝绳II通过2个吊点架上的动滑轮组把2个吊点架串连在一起。再增加1套由2个滑轮组、转动杆和连接板组成的旋杆装置,其中连接板将2个滑轮组连接在一起,旋杆装置中的1套滑轮组I与转动杆1端铰接在一起。把刮板臂架内吊点架上的钢丝绳II套入到旋杆装置中的另1套滑轮组II内,转动杆另1端与刮板机臂架头部铰接轴连接,旋杆装置中的滑轮组I与定滑轮、卷扬机卷筒通过钢丝绳I串接在一起。通过钢丝绳II将吊点架上的动滑轮组和旋杆装置缠绕在一起;通过钢丝绳I将卷扬机卷筒、定滑轮组和变幅机构缠绕在一起。

当卷扬机驱动时,卷筒螺旋转动,钢丝绳I进行收放绳,旋转装置的滑轮组I以及连着的转动杆跟随钢丝绳I以刮板机臂架头部铰接轴为圆心进行转动上升或下降,滑轮组I通过的连接板带动滑轮组II以及套在上面的钢丝绳II和吊点架一起运动,刮板臂架也随之以刮板机臂架头部铰接轴为圆心进行转动上升或下降,从而实现刮板机构的变幅。

如图6所示,当刮板机构臂架在低位水平位置工况下时,对卷扬钢丝绳拉力再次进行受力分析。

图5 旋杆装置

图6 变幅机构方案二(低位)

根据力矩平衡原理,刮板机臂架处于水平位置,此时钢丝绳拉力如公式(4)所示。

式中:N为变幅机构滑轮组拉力;G为刮板机自重。

由上式得N=0.77G。

图7为悬臂架受力简图,可以求出方案二悬臂铰支梁的最大剪力(Q)和最大弯矩(M),从而得到方案二臂架的横截面尺寸以及最大变形量。

臂架总长L=24.57 m,臂架的质量按均载(q)考虑,单位kN,则q=G/24.57。

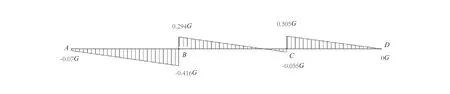

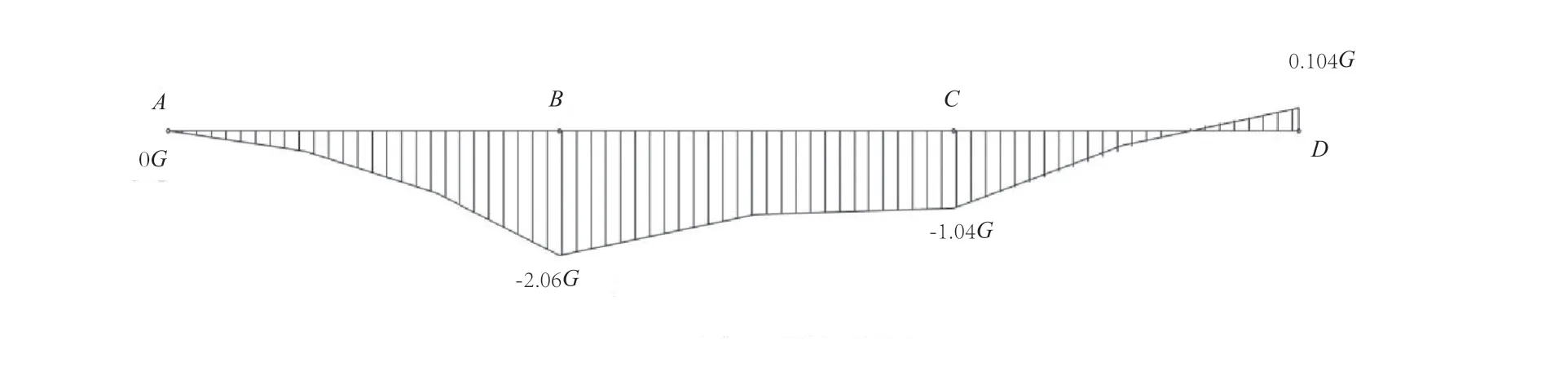

由梁的静力平衡方程[2],确定梁在D点、C点、B点、A点处的约束力,根据剪力方程[2]和弯矩方程,计算出A、B、C、D点的剪力Q(A)、Q(B)、Q(C)、Q(D)和弯矩M(A)、M(B)、M(C)M(D)。方案二的剪力图如图8所示,弯矩图如图9所示。

图7 方案二悬臂架受力简图

图8 方案二悬臂架剪力图

图9 方案二悬臂架弯矩图

从图中可看出,全梁最大剪力Qmax=0.416G kN;最大弯矩Mmax=2.06G kN·m。

刮板臂架材料和结构型式的选用与方案一一致。因此材料的许用应力[σ]=230 MPa,许用剪应力[τ]=130 MPa。由于方案一刮板臂架梁截面尺寸不变,圆管外径D=500 mm,壁厚t=4 mm,圆管内径d=492 mm,臂架梁自重G=140 kN。因此得出,Mmax=2.06G=288.4 kN·m,抗弯截面模量WZ=π(D4-d4)/32D=0.77×106mm3。其中π为圆周率,取π=3.14。

最大正应力σmax=Mmax/WZ=374.5 MPa,σmax>[σ];不满足要求。

重新选取梁截面圆管外径D=650 mm,壁厚t=4 mm,圆管内径d=642 mm,臂架梁自重G=144 kN。

则:Mmax=2.06G=296.6 kN·m,抗弯截面模量WZ=π(D4-d4)/32D=1.3×106mm3。其中π为圆周率,取π=3.14。

最大正应力σmax=Mmax/WZ=228.2 MPa,σmax≤[σ];满足要求。

最大剪应力τmax=2Qmax/π(D-t)t;Qmax=59.9 kN。

τmax=14.76 kN/m2,τmax≤[τ];满足要求。

3 结语

将以上履带式刮板取料机变幅机构的2种方案得出来的数据进行分析比较,可以看出,方案二在刮板机臂架梁增加一处吊点,梁的弯曲应力反而加大,臂架梁截面外径需要650 mm才能满足强度要求;而方案一臂架梁截面外径只需要500 mm就能满足强度要求。由以上分析得出,刮板取料机变幅机构应该选用方案一的型式,其结构简单,梁结构重量轻,是变幅机构较为合理的方案。

选用方案一的变幅机构,刮板取料机的自身质量会减少,履带的接地比压会降低,履带式刮板取料机的通过性能将进一步提高。