7 系高强铝合金变形强化工艺与组织性能关系

2021-04-13郑晓静

郑晓静

(核工业理化工程研究院,天津 300180)

7xxx 系(Al-Zn-Mg-Cu)超高强铝合金,具有高比强、高韧、良好加工性、和耐腐蚀性能等优点[1],在航空、航天、核工业等领域作为主要承力结构材料应用,伴随着某些先进机型研制,合金由原来的高强铝合金变为了超高强铝合金, 需要在韧性不变的情况下,进一步提高材料强度,以适应更高应力及寿命需求。

7 系铝合金由于强度高的特点,剧烈的变形使位错密度提高,且这些位错在随后的热处理过程中不能完全消除,产生位错强化效应。在强化过程中,合金元素成分含量越高, 则在变形过程遇到的阻力也就越大,合理的变形温度和合适的变形量是保障样品不在加工过程中开裂的基础,提高了加工合格率是一个合金能否得到工业化应用的基础,同时,合理的变形工艺才能得到组织良好的样品,为后续产品成型,产品使用性能实现打下基础。本实验通过压力试验机控制合金变形量,获得合金最合理的变形温度范围,以及在温度下的变形量, 用于改善最终产品的性能和组织,提高产品使用性能和使用寿命。

本次实验合金是一种新型的超高强铝合金,其Zn 含量超过11%,突破传统7 系铝合金极限,在传统半连续铸造工艺下,该成分合金在国内外均无相关报道,为了在实际成型过程中,为了追求更高的成型性能,需要更加充分利用该合金变形强化能力。 实验采用压力试验机实现模拟合金变形工艺,变形方向是压缩变形,实验过程中,跟踪合金在温度及不同变形量下的开裂情况, 分析合金在不同温度下组织性能变化,用于该合金在工业应用下的变形工艺确定。

1 试验材料及方法

1.1 试验材料

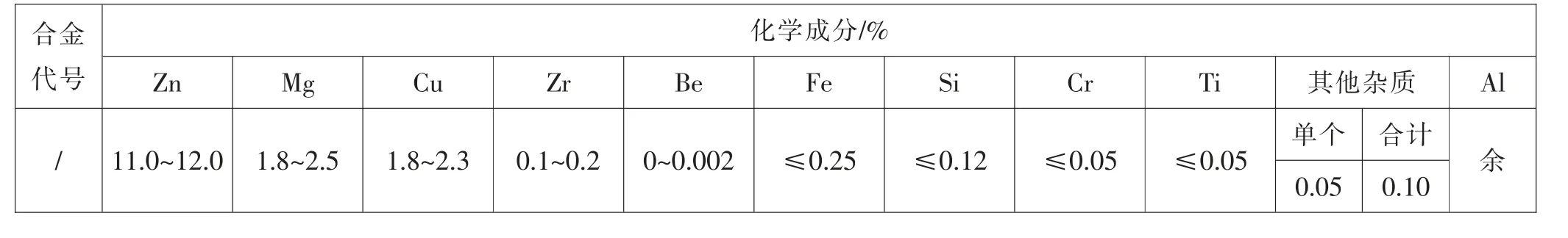

试验的材料为均匀化处理的半连铸坯,化学成分如表1 所示。

1.2 试验设备

1.2.1 压缩试验设备及装具

本试验依靠压力试验机实现多次墩粗。

控制变形量钢模:钢模为方形,不同高度的内孔放置样品,用于控制变形量,为了便于计算,内孔外径控制在100 mm,内孔高度为6~16 mm,高度间隔差为2 mm。

加热炉为0~500℃高温箱式电阻炉, 温度偏差小于±5℃

1.2.2 试验方法

通过DSC 及固溶热处理试验分析, 在研合金过烧点为475℃, 因此制定的温度点为270~480℃,每30℃一个间隔点, 变形量设计为30%~80%, 每增加10%变形量为一组间隔点。 具体步骤如下:

(1) 试样机加工成尺寸为Φ20 mm×20 mm 的圆柱试样若干块;

表1 合金成分表

(2)试样置于加热炉内,待温度稳定在第一组温度点(300℃)后,保温30 min;

(3)压力试验机上夹头升至固定高度,放入模具,试样放入钢模具的中心孔, 设置上夹头移动速度,使其速度为定值(不同试验机设置速度不同),压下后保持10min,完成一次实验;

(4)升起上夹头,观察试样是否出现开裂现象,并拍照,同一种实验重复至少33 次,以便于避免模拟实验带来的实验误差;若试样有微小裂纹(1 级),则需要重复同一参数的试验进行验证试验,重复验证次数大于3 次,若试样没有裂纹(0 级),则开展另一组变形量实验,直至出现严重裂纹;

(5)完成第一组(300℃)所有变形量实验后,温度升高,至下一个温度点,重复上述保温及不同变形量实验,直至所有实验结束。

1.2.3 组织分析方法

(1)金相组织观察。

金相组织观察在英国产ZISS 100 的金相显微镜上进行,试样的制备是通过截取金相试样,采用Keller试剂腐蚀后。

(2)透射电镜(TEM)分析。

透射电镜分析在EOL JEM-2010 型分析电镜上进行,观察时效态锻件晶内和晶界沉淀相的析出情况。

2 试验结果

2.1 合金变形量

从变形实验结果可以看出,合金在≤300℃时,出现小裂纹(1 级别裂纹)的变形量临界点是40%,出现严重裂纹(2 级别裂纹)的变形量临界点是50%;当温度进一步升高, 合金呈现出塑型先升高后下降的趋势,合金在(410±10)℃时,开裂临界点变形量80%,温度继续升高,至480℃,变形临界点呈现明显下降,为50%,可见此时合金的塑型也出现了明显下降。

2.3 高倍组织

2.3.1 试样各部位对组织影响

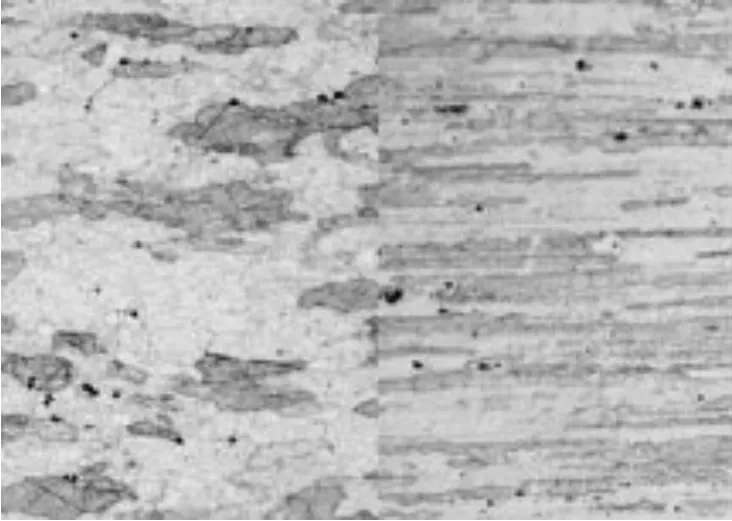

为了观察试样内外变形组织是否均匀,将试样沿纵向剖开,观察由内至外,由上至下的组织变化情况。从结果可以看出来,试样心部,均表现为晶粒被拉长,呈现明显的纤维组织,而心部左右两边表现为羽毛状放射型组织,且越近边部,放射向外延伸,晶粒尺寸就越大,而试样上边部及下边部表现为晶粒破碎,完全没有纤维组织出现,也就是说晶粒没有被拉长。

2.3.2 变形工艺对组织影响

由于同试样不同位置组织差异较大,评价不同变形工艺实验时,应该选取最具有典型性的部位进行对比,本次实验选取心部进行观察。图2 为典型图片。从对比结果来看,当合金变形温度比较低时,合金变形量小,沿着变形方向拉伸效果不明显,未达到明显的纤维组织,晶粒有明显拉伸纹理,但当温度升高,变形量达到50%时,呈现明显的拉伸纤维组织,晶粒尺寸细小;当变形温度进一步提高,至500℃时,晶粒尺寸变大,对其进行温度实验,可获得晶粒变大临界温度是450℃。

图1 不同变形量组织(200X)

图2 不同变形工艺组织(200X)

3 合理的变形工艺制定

临界变形量与温度密切相关, 合金初始变形时,随着变形量的增加,合金位错密度也在增加,此时,合金组织呈现晶粒沿着拉伸方向被拉长、 甚至破碎,直至形成亚晶;但随着温度上升,合金层错能进一步升高,合金内部发生回复再结晶,此时合金位错密密度减小,合金变形能力提高;但当进一步提高变形温度,该温度一旦超过合金过烧点,此时合金组织已经严重破坏,出现过烧组织,导致合金的强塑性均明显下降。对于该在研超高强铝合金来说,其最终用途除了高强外,还有高韧性长寿命的要求,同时还需要考虑其加工性能,因此变形工艺更严格。通过上述实验,综合分析,发现当变形温度为≤300℃时,由于温度较低,合金的塑性差,合金极限变形量为小于40%时,通过显微镜下观察,变形量为40%时无裂纹,当变形量到50%时,显微镜下观察裂纹,发现主裂纹长度约为2 mm,沿着主裂纹,周边萌生较多的次生裂纹,将这些次生裂纹放大可以发现, 这些裂纹均是沿着晶界发展而来,并沿着晶界生长,表现为明显的沿晶断裂模式,说明此时合金塑型较差;当温度升高,由于受位错效应影响,合金变形能力提高,晶粒间滑移系增多,活性增加,由于晶粒间协调性增加,提高了合金塑型,因此活性增加,该温度临界点是(410±10)℃,此时变形量为70%;温度进一步提高,合金变形的活性呈现下降趋势,至480℃,合金已经过烧,强度和塑性都显著下降。此时合金的变形量下降到40%。

通过观察不同变形量下不同部位显微组织发现,变形温度为390℃,变形量为70%,此时合金晶粒呈现明显的纤维组织,当温度达到420℃,晶粒尺寸反而增大,可见该温度已经影响了合金综合性能。综上,合金最佳变形温度应该尽量靠近但低于420℃。

通过以上分析, 综合考虑实际工程应用时的波动,该合金工程应用最佳温度建议为(400±10)℃,该温度即可以获得最大变形量, 保证良好的综合性能,又可以避免晶粒长大及再结晶组织的出现,影响性能。

4 结论

(1) 试验采用压缩变形试验法来测定新型高Zn含量的Al-Zn-Mg-Cu 合金的最佳变形温度区间,试验结果表明:合金的极限变形量为70%,极限变形温度为420℃。

(2)试验分析了合金在不同温度不同变形量下组织变化情况, 工程应用时, 该合金最佳变形温度为(400±10)℃。