虚拟样机技术的简单应用及实现

2021-04-13袁振华

袁振华

(北京首都机场航空安保有限公司,中国 北京 100000)

0 引言

虚拟样机技术是指利用计算机技术构建出机械系统的1∶1 数学模型,通过仿真分析,可视化该系统在实际工况下的运行情况及特性, 改变其优化项参数,从而得到最优的设计方案。 传统的机械制造业主要依靠物理样机的方式,进行大量测试、修改参数、再设计优化等步骤,直至形成最终产品,研发周期较长。相比较而言,虚拟样机技术的应用可以替代物理样机的多次试制试验,大大缩短了研发周期,降低了研发和生产成本,并提高了产品的工艺、性能、质量并延长了使用寿命, 非常符合现如今的快速高效发展的要求,具有极大的竞争力。

当前, 虚拟样机技术已广泛运用在各个行业,从航空航天、汽车制造、工程机械到医疗、玩具行业,其便捷快速的特点吸引着众多的国家和制造商,而将虚拟样机技术应用到玩具的产品研发设计中,能够用于玩具产品总体设计方案的动态特性的演示验证,进行总体性能及战术指标的预测和评估,实现多种设计方案的性能比较与多方案优选;能够实现对研制阶段物理样机各项性能指标的监控,为研制过程中出现的技术难题、故障现象提供理论分析方法,提出并制订解决方案,优化各项性能指标。

本文通过对实体模型进行拆解、 测绘、 建模、仿真,简单展示了虚拟样机技术的实现流程。

1 三维模型建立

1.1 模型拆解分析

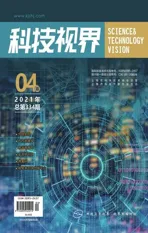

本文选用的实体模型如图1 所示,模型主要由上盖、底座、牙箱、前后轮、弹簧以及连杆与底杆构成,拆解模型,分析其运动状态并对零部件进行测绘。 从图1 内部零件示意图中发现,弹簧两端分别固定在连杆和底座上, 通过弹簧的拉伸与收缩控制连杆的运动;牙箱是动力输出原件, 牙箱是由发条和齿轮系组成,齿轮系相当于变速箱,起传动与变速的作用,一开始发条在发条轴的转动下缩紧,将发条轴的转动动能转化为发条的势能储存起来,当放开发条轴时,发条放松,发条储存的势能转化为后轮的动能,为模型提供动力。同时,发条轴转动,发条轴上的凸轮会和连杆上的侧方凸起发生接触碰撞(见图2),由于连杆和底杆、底杆和底座之间形成的转动副, 连杆会牵引底杆,使底杆撑起整个模型。

图1 模型示意图

图2 凸轮与连杆接触碰撞

图3 为上盖结构图,上盖中斜架的构造设计比较精妙,当底杆撑起的角度足够大时,使模型翻倒,在惯性作用下利用斜架曲面及整体流线型构造可使模型自动站起并实现转弯,之后继续运动。

图3 上盖结构图

1.2 实体模型三维建模

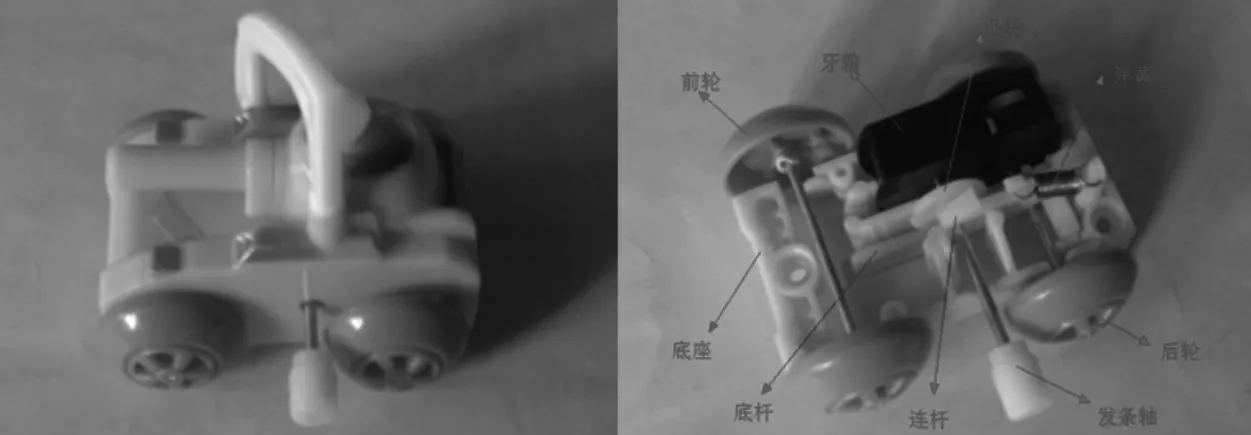

本文利用UG NX 三维建模软件对模型的各个构件进行1∶1 建模,并完成虚拟装配,如下图4 所示:

图4 模型装配图

2 动力学仿真

本文采用仿真软件Adams 对三维模型进行动力学仿真,Adams 与UG 的数据接口通常为Parasolid 格式,将模型导入到Adams 界面进行前处理设置。

2.1 模型前处理

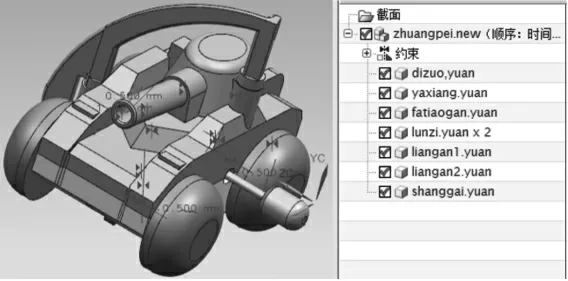

如图5 为模型前处理界面,本模型动力学仿真涉及自身重力,需创建底板模拟实际作用平面。

机械系统通常由多个构件组成,每个构件之间都会存在约束关系,即相互限制,刚性构件之间的这种约束关系被称为运动副或铰链。根据本模型的实际运动情况,需要在各构件之间添加和定义运动副,通过运动副把构件联系起来, 约束构件之间的相对运动,以便进行动力学和运动学的仿真模拟,使模型按照指定的规律运动。 本模型所涉及的转动副有6 处:前轮与底座、后轮与底座、发条轴与底座、连杆与底杆、底杆与底座、后轮与牙箱;固定副3 处:底板与地面固定、上盖与底座固定、牙箱与底座固定;接触碰撞6处:底座与底板、底杆与底板、上盖与底板、前轮与底板、后轮与底板、连杆与发条轮;添加弹簧并设置弹簧的主要系数:刚度系数、阻尼系数、预紧力和初始长度。 约束好的运动副如图5 右所示。

图5 模型前处理界面

2.2 仿真分析

通过对模型拆解分析得知,模型的运动状态为在发条轴的作用下向前行走, 发条轴在回转过程中,发条轴上凸起与连杆侧方凸起碰撞接触, 带动连杆移动,连杆拉伸与底座的弹簧,弹簧力变大,同时连杆牵引底杆,底杆向下运动撑起模型,撑起角度逐渐变大,直至模型翻倒,模型由于惯性在顶架的作用下自动站起,偏转一定角度,之后继续重复这一过程。牙箱的作用相当于减速箱,在本文中,为简化仿真模型,将牙箱的作用替换为发条轴与后轮之间的驱动转速比i=Nf/Nh,其中Nf为发条轴转速,Nh为后轮转速。

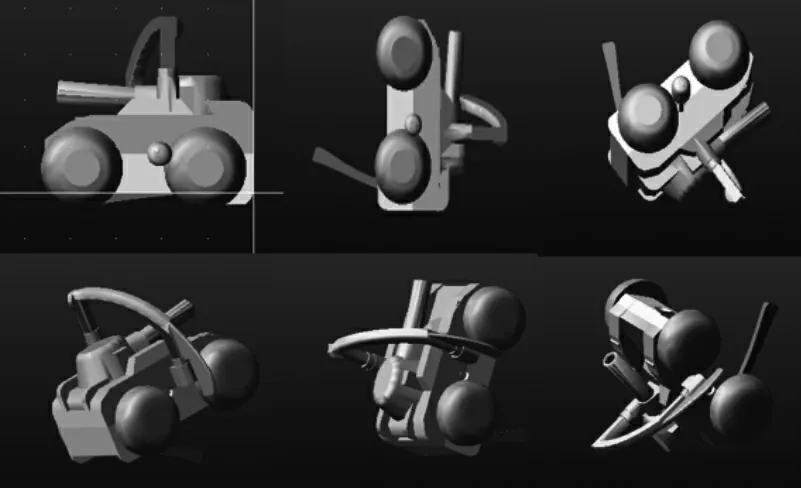

经调试,首先选取Nf=300°/s,Nh=0°/s,得到模型定点运动如下:

在仿真过程中发现,模型上下部分的密度会影响其运动状态,重心偏低会导致模型即使在底杆的作用下撑起也无法翻倒;重心偏高则会导致模型翻倒后无法自动站立,故应通过设置模型上下部分的密度将重心提高到合适的位置。

图6 模型前处理界面

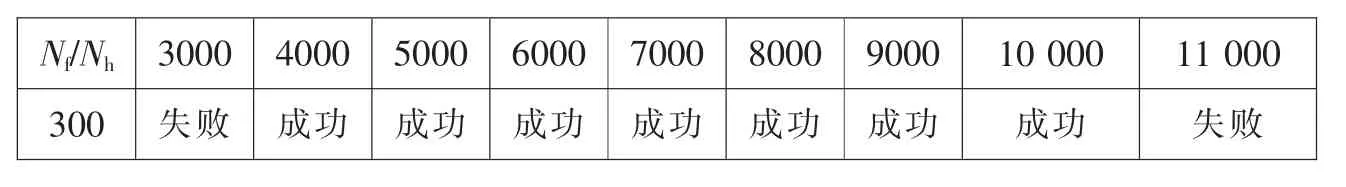

表1 发条轴转速与后轮转速仿真情况表(单位:°/s)

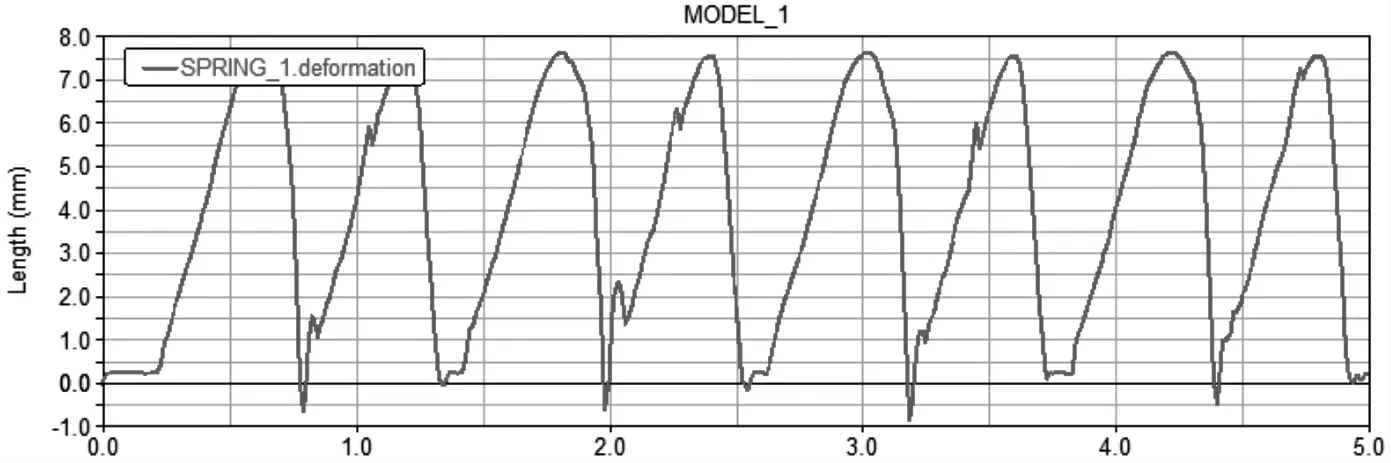

图7 弹簧形变曲线

固定Nf=300°/s,Nh设为变量,取值范围由3 000~11 000,通过仿真得到表1 所示结果。

由仿真结果可知,只有当驱动转速比i 在合适的范围内才可实现运动。

通过后处理可得到运动过程中弹簧形变曲线:

弹簧形变呈现周期性变化,弹簧伸长时最大形变接近8 mm,最小值出现负值,分析由于弹簧收缩时拉动连杆恢复初始长度, 但由于惯性连杆速度并不为零,故存在短时间弹簧压缩过程。

3 结论

本文利用UG NX 与Adams 软件对实体模型进行三维建模和动力学仿真,通过改变虚拟模型参数进行仿真分析,得到最优参数范围,可降低物理样机研制的成本,简单展示了虚拟样机技术的流程、原理与优势,为今后虚拟样机技术在各行业的应用与拓展提供参考。