7050铝合金孔板开缝衬套挤压强化研究

2021-04-12杜永华聂利

杜永华 聂利

摘要:针对目前航空装备延寿修理设计需求,通过有限元分析和疲劳试验,研究了7050铝合金孔板结构开缝衬套挤压强化技术,对比分析了不同的相对挤压量对于试验件残余应力及疲劳寿命的影响,结果表明:开缝衬套挤压强化能够在孔边危险截面引入一定范围的残余压应力,随着相对挤压量的增加,残余压应力呈增大趋势,疲劳寿命也显著增加。

关键词:有限元分析;疲劳;开缝衬套;挤压强化;残余应力

Keywords:finite-element analysis;fatigue;split-sleeve;cold-expansion;residual stress

0 引言

飞机结构连接主要以机械连接为主,而机械连接孔是典型的应力集中结构,在交变载荷的作用下极易产生疲劳裂纹,降低整机的安全性、可靠性及使用寿命[1]。因此,提高飞机构件连接孔的疲劳寿命,对于保证飞机的高寿命尤为重要。目前,提高连接孔疲劳性能的主要方法是对孔进行挤压强化。孔挤压强化能够使得孔边产生塑性应变区,非塑性区回弹对塑性应变区形成挤压,从而形成有利的残余压应力分布,这种残余压应力能有效降低孔边在外载荷作用下的拉应力峰值[2-3]。

常用挤压强化工艺有球挤压、无衬套挤压、开缝衬套挤压。开缝衬套挤压相比于其他挤压工艺,避免了挤压棒与孔壁直接接触,能够减小对孔壁的损伤,因而可以采用较大的挤压量[4]。研究表明,采用开缝衬套挤压强化工艺可以提高孔类结构2倍以上的疲劳寿命[5]。

当前,我国航空维修领域面临迫切的修理延寿需求,因此有必要研究连接孔的开缝衬套挤压强化技术,以保障后续飞机修理延寿工作。本文通过有限元仿真研究了不同的相对挤压量下的孔边残余应力分布情况,同时通过疲劳试验验证分析了不同相对挤压量对疲劳寿命的影响,为开缝衬套挤压强化技术在航空维修领域应用提供一定的技术依据。

1 试验件

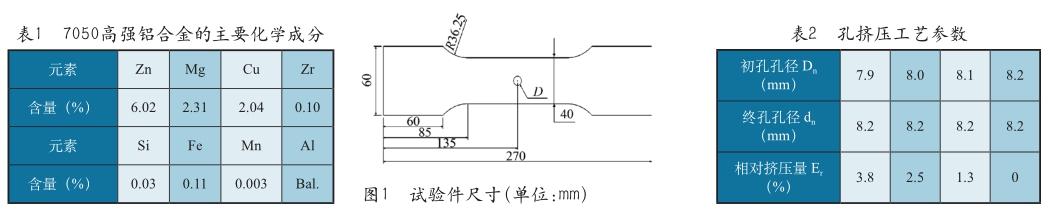

试验件材料选取航空用7050高强铝合金,其化学成分见表1。试验件尺寸如图1所示,其中初始孔径D按照不同挤压量设计,分别为7.9mm、8.0mm、8.1mm,试验件厚度8mm。挤压芯棒工作段直径d=7.8mm,开缝衬套厚度h=0.2mm。

2 试验设计

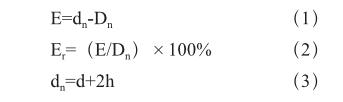

工程中对挤压量有两种表达形式,即绝对挤压量E和相对挤压量Er,其换算关系如下:

其中,dn为终孔孔径,Dn为初孔孔径。各类试验件的相对挤压量如表2所示。

按表2挤压量对试验件进行开缝衬套挤压强化,然后按照HB5287-1996对试验件进行轴向加载疲劳试验,应力峰值σMAX=255MPa,应力比R=0.1,加载频率为15Hz,采用等幅正弦波加载。

3 有限元建模

本文采用ABAQUS软件对试验件开缝衬套挤压强化过程进行三维仿真模拟。考虑模型外观尺寸具有对称性,有限元建模时对模型进行1/4简化,以减小计算量,有限元模型如图2所示。衬套、芯棒及试验件网格全部采用C3D8R六面体单元,对于需重点关注的试验件孔边区域、挤压芯棒和衬套的网格进行细化。边界条件和约束参考实际挤压过程设置,芯棒、衬套及试验件之间的摩擦系数取0.1。试验件材料为7050高强铝合金,弹性模量为69GPa,泊松比0.33,抗拉强度σb=510MPa,屈服强度σ0.2=441MPa,延伸率=10%。芯棒和衬套均为高强度不锈钢,弹性模量为210GPa,泊松比0.3。

4 有限元分析结果

连接孔经过挤压强化之后会在孔边产生径向、切向以及板厚三个方向的残余应力,而对受轴向拉伸疲劳载荷作用下孔板结构的疲劳寿命影响最大的是切向残余应力。因此,本文主要关注模型最小截面(危险截面)孔边切向残余应力,并对其分布规律进行研究。对于本文中的有限元模型,S11方向(X方向)的残余应力即为最小截面处的切向残余应力。

图3为3.8%挤压量下孔边切向残余应力分布云图,图4为3.8%挤压量下切向残余应力分布规律。从中可以看出,开缝衬套挤压强化后,试验件孔壁附近引入较大残余压应力,在挤出端孔壁附近残余压应力达到极值-747MPa,同时试验件挤入面孔边存在1mm深度左右的残余拉应力,残余拉应力极值为491MPa,但是残余压应力作用范围远大于残余拉应力作用范围,且残余压应力极值远大于残余拉应力极值。

图5为不同挤压量下挤出面切向残余应力分布规律。从中可以看出,随着挤压量的增大,残余压应力极值明显提高,且孔壁附近引入残余压应力深度也有明显增加。

5 试验结果

图6所示为不同挤压量下7050铝合金试验件的轴向拉伸疲劳寿命试验结果,随着挤压量的增加,试验件疲劳寿命明显提高。未进行开缝衬套挤压强化的试验件的疲劳寿命仅有15330次,1.3%挤压量下试验件的疲劳寿命为20026次,2.5%挤压量下试验件的疲劳寿命为25362次,当挤压量为3.8%时,试验件的疲劳寿命达到37789次,是未进行挤压强化试验件的2.5倍。其中值得关注的是,随着挤压量的增加,疲劳寿命的提高幅度逐渐增加,当挤压量从0%~1.3%时,疲劳寿命提高了4696次,当挤压量从1.3%~2.5%时,疲劳寿命提高了5336次,而当挤压量从2.5%~3.8%时,疲劳寿命提高了12427次。

6 结论

本文通过疲劳试验验证了开缝衬套挤压强化工艺,采用ABAQUS有限元软件对开缝衬套挤压强化过程进行了仿真模拟,分析了挤压强化后铝板的残余应力分布,得出以下结论:

1)开缝衬套挤压强化能够在孔壁附近引入一定范围的残余压应力,同时也会在孔壁挤入端引入小范围残余拉应力,残余压应力极值及范围远大于残余拉应力。

2)随着相对挤压量的增加,孔壁一定范围内引入的残余压应力大小及范围都有明显增加。

3)开缝衬套挤压强化工艺能够明显提高7050铝合金孔板结构的疲劳寿命,且随着挤压量的增加,疲劳寿命明显提高,与有限元分析结果相符。

参考文献

[1]郁大照,陈跃良,高永.螺栓连接单搭接件疲劳特性试验与全寿命估算方法研究[J].中国机械工程,2013,24(20):2747-2752.

[2]范娟,李付國,李江,王少刚.7050高强铝合金孔板的挤压强化与拉伸试验研究[J].稀有金属材料与工程,2012,41(6):978-982.

[3]王洪达.TC4孔的带开缝衬套冷挤压残余应力分布有限元仿真[D].南京:南京航空航天大学.2010.

[4]陈明,傅仕伟,王珉.带切缝衬套冷挤压强化工艺研究[J].新技术新工艺,1997(6):27-28.

[5]葛恩德,苏宏华等.TC4板孔冷挤压强化残余应力分布与疲劳寿命[J].中国机械工程,2015,26(7):971-976.

作者简介

杜永华,助理工程师,硕士,主要从事歼强机结构修理、复合材料结构修理等研究。

聂利,助理工程师,硕士,主要从事歼强机结构修理研究。