离轴反射式平行光管设计及次镜检验方案研究

2021-04-12孙永雪夏振涛姜守望陈刚义

孙永雪,夏振涛,王 珂,姜守望,陈刚义,范 嵘,李 涛

(上海卫星装备研究所,上海 200240)

引言

平行光管的主要作用是产生平行光模拟无限远目标,是光学系统测试常用的高精密光学仪器。随着被测光学系统的要求越来越高,平行光管也向着大口径、长焦距的方向发展。因此,具有小体积、紧凑结构、大口径、长焦距、无中心遮拦等优点的离轴反射式平行光管成为了研究热点。为了得到更好的成像质量,在离轴反射式平行光管中采用非球面是非常有效的方法,但是非球面的面形检验要比球面面形检验困难,尤其是凸非球面的检验,主要困难在于凸非球面需要有一束至少同等口径的汇聚光束。本文设计了一个大视场、长焦距的离轴两反射式平行光管,提出了一种新的凸非球面次镜正面检验方案。

1 平行光管原理

根据光学成像原理,无穷远物体发出来的光经过光学系统,在系统焦面上形成物体像,由于光路可逆,若将物体放在光学系统焦面上,则在无穷远成像,平行光管就是利用该原理发出平行光在室内模拟无穷远目标。具体工作原理如图1 所示,光源照射靶标,光束经过物镜以平行光射出,对于被测光学系统来说,靶标相当于一个无穷远目标,经过被测系统会聚在其焦点的探测器上[1-3]。

图1 平行光管原理图Fig.1 Schematic diagram of collimator

靶标就是带有刻线或图案的基片,根据测试项目不同,基片上刻线或图案不同,常用的如图2 所示几种:图2(a)是十字线,有带刻度和不带刻度两种,可用来测试曲率半径和校正光轴;图2(b)是星孔板,可用来检验光学系统的球差、慧差、像散等;图2(c)是鉴别率板,用来测试被测系统分辨率;图2(d)是玻罗板,玻罗板就是在基片上刻划已知间距的几组平行分化线对,一般用来测试被测系统焦距。

图2 靶标分类Fig.2 Target classification

2 平行光管设计

平行光管光学系统技术指标有:

1) 统焦距:5 000 mm;

2) 系统有效口径:Φ200 mm;

3) 全视场:0.35°;

4) 波像差:装调完成要求中心视场RMS 优于1/18 λ;

5) 尺寸:小于0.8 m×0.5 m×0.3 m(长×宽×高);

平行光管一般有透射式、同轴反射式和离轴反射式。透射式平行光管如图3 所示,无中心遮拦,视场角可以做大,由于受大口径透镜研制技术和成本限制,透射式不适用于大口径平行光管,由于外形尺寸限制一般不适用长焦距[4-6]。

图3 透射式平行光管Fig.3 Transmission-type collimator

同轴反射式平行光管如图4 所示,可以做大口径、长焦距,但是视场无法做大,而且具有中心遮拦,要想覆盖被测系统全口径,平行光管口径至少要两倍以上[4]。

图4 同轴反射式平行光管Fig.4 Coaxial reflective collimator

离轴反射式平行光管无中心遮拦,适用于大口径、长焦距,但是视场无法做大,加工装调相对困难[5]。

根据上述指标要求,若采用透射式,可以全口径测试口径200 mm 以下的光学系统,但是需要至少200 mm 口径透镜,加工具有一定难度,且系统总长要3 m 以上,不满足技术指标要求;若采用同轴反射式,只能全口径测试口径100 mm 以下的光学系统;采用离轴反射式,外形尺寸可以满足要求,可以全口径测试口径200 mm 以下的光学系统。

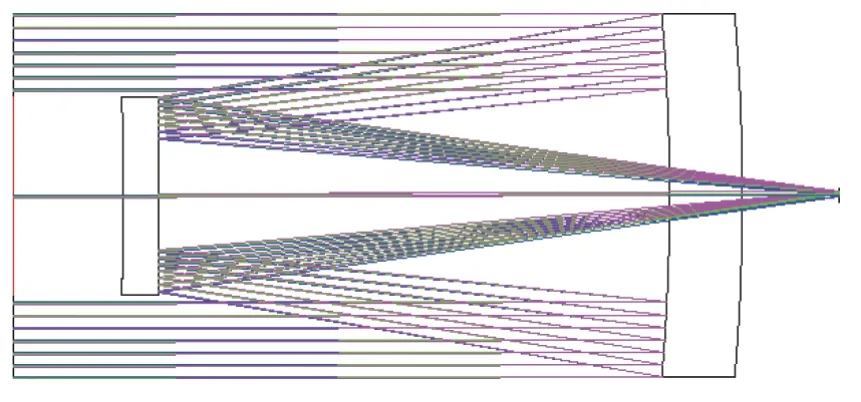

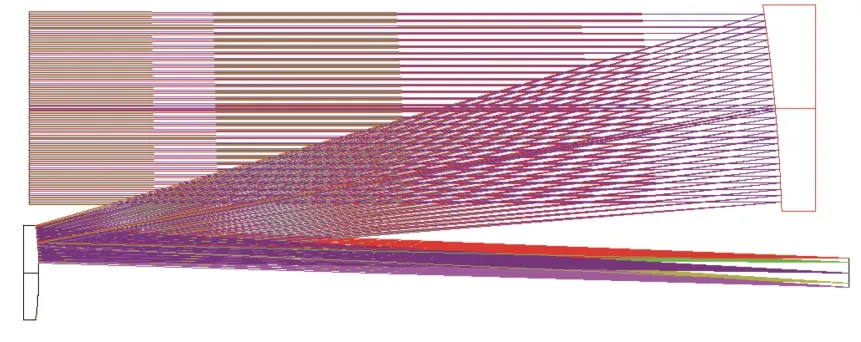

经过上述对比分析,本文平行光管采用离轴反射式结构,由图5 系统光路图可知,系统由主镜和次镜组成,主、次镜都需要离轴;主、次镜采用周边支撑灌胶的方式放置在镜框内,镜框与底板用螺钉三点支撑,如图6 所示。

图5 系统光路图Fig.5 Diagram of system optical path

图6 系统结构图Fig.6 Structure diagram of system

由表1 可知,主镜是抛物面,次镜为凸双曲面,主次镜间距764.5 mm;系统波像差如图7 所示,中心视场波像差RMS 值0.0161 λ,边缘视场波像差RMS 值0.0471 λ。

表1 系统结构数据Table 1 Optical system structure parameters

图7 系统波像差Fig.7 Wave aberration of optical system

系统装调完成后的波像差由设计残留误差、加工波前误差和装调误差组成,设计残留波像差RMS 值0.0161 λ,根据现在非球面加工能力,主、次镜加工面形误差RMS 值可以达到1/60 λ,即加工波前误差均为1/30 λ。目前国内离轴两反装调水平非常高,装调系数按照0.98 计算,系统中心视场波像差为接近1/20 λ,满足指标要求。

3 凸非球面次镜检验方案

在实际工程中,光学元件加工和装调是非常重要的,光学系统的好坏除了要看设计结果,也要看加工和装调,非球面的检验对加工和装调都是十分重要的。非球面的检验一般分为无像差点检验和补偿检验两类,凸非球面镜的检验相对麻烦,主要因为其需要有一束至少同等口径的汇聚光束[7-9]。

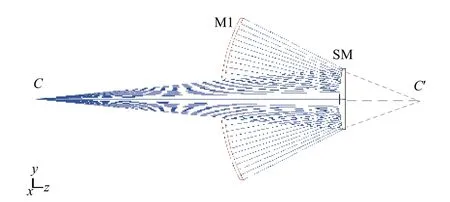

本设计中次镜为凸双曲面,根据双曲面特性一个几何焦点发出来的光束,经过镜面反射后的光束延长线汇聚到另一个几何焦点,若采用无像差点检验方法,需要一个辅助球面镜[10-11]。如图8 所示,图中SM 为平行光管凸双曲面次镜,C和C′为双曲面两个几何焦点,M1 为补偿用球面反射镜。M1 的球心与C′重合,SM 中一个几何焦点C点发出的光经过SM 反射后到达反射镜M1,由于M1 球心与SM 另一个几何焦点C′重合,入射到M1 上的光线会沿着原光路返回,与参考光产生干涉条纹。本文平行光管次镜母镜口径100 mm,根据计算和软件优化,采用图中的无像差点检验方法,辅助球面镜口径要400 mm 左右,且存在中心遮拦,次镜中心有部分区域无法检验到,大口径球面加工和固定都比较麻烦,且有中心遮拦,故本设计不适合采用这种方案检验。

图8 无像差点检验光路图Fig.8 Optical path diagram of aberrationless point inspection

凸非球面正面检验需要一个至少同等口径的汇聚光束,不能用辅助球面,就只能用正透镜产生会聚光束,但是正透镜产生负球差,本设计中次镜为e2>0 的凸非球面也产生负的法线球差,所以用正透镜正面检验方法也不能采用[12-13]。若采用补偿检验方法,可以采用背向会聚光零位补偿检验方法,如图9 所示,由于次镜相对口径比较大,需要2 个小透镜补偿,材料均为石英,这种方案会多引入2 个透镜的加工和装调误差。

图9 背面补偿检验光路图Fig.9 Optical path diagram of backside compensation inspection

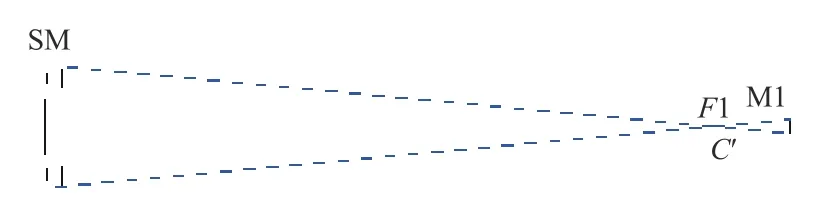

由于上述两种方案都不可行,故提出了一个新的方案,根据凸非球面折射补偿检验方法,正面检验,用次镜背面和辅助球面反射镜进行补偿[14-15]。如图10 所示,次镜材料为石英,SM 为次镜,图中次镜前表面是非球面,后表面是球面,M1 是辅助球面反射镜,平行光入射到非球面表面,在次镜焦点F1 处汇聚,辅助球面反射镜球心C′与次镜焦点重合,由于光线通过球心到达M1 表面,反射后光线沿着原光路返回,与参考光产生干涉条纹。

图10 非球面折射补偿检验Fig.10 Aspheric refraction compensation inspection

具体系统数据如表2 所示,次镜背面为半径743 mm 球面,辅助球面半径为−66.5 mm,由于光线是透射经过非球面,即波前误差就是非球面面形误差,但是光线两次经过非球面,故最终波前误差是非球面面形误差的2 倍。

表2 系统结构数据Table 2 System structure parameters

次镜加工要求面形误差优于1/60 λ,即最终波前误差优于1/30λ,系统波像差如图11 所示,PV 值优于1/20 λ,RMS 值优于1/100 λ,若检验结果达到0.0335 λ,即可说明次镜面形误差满足要求。

图11 系统波像差Fig.11 Wave aberration of optical system

4 结论

设计了一个离轴两反射式平行光管,口径200 mm,焦距5000 mm,视场角0.35°,系统中心视场残余误差0.0161 λ,经过分析,主、次镜加工面形误差达到1/60 λ,装调后平行光管中心视场波像差可以达到1/20 λ,满足指标要求;由于常用的无像差点检验方案和背向透镜补偿零位检验方案都不适合,故提出了凸非球面透射加辅助球面反射镜补偿检验方案,只需要次镜背面和小口径辅助球面反射镜进行补偿即可,与无像差点检验方案和背向透镜补偿零位检验方案比较,该方案没有中心遮拦,只需要用全口径12 mm 的辅助球面反射镜,加工、装调简单,不引入过多误差因素,成本也相对较低,实验结果表明,该方法简单可靠。该方案缺点是需要非球面透射光线,但在实际使用中非球面是反射面,所以该方法只能在镀膜前检验,目前的国内镀膜水平很高,一般不会对面形产生大的影响,且镀膜后可以用主镜对次镜进行检验。目前,该项目已经装调完成,投入使用,本文为大视场、长焦距平行光管研制和凸非球面检验提供了一种新思路。