激光跟踪仪检测大口径非球面方法研究

2021-04-12陈佳夷霍腾飞程德级

陈佳夷,王 聪,霍腾飞,程德级

(1.北京空间机电研究所 先进光学遥感技术北京市重点实验室,北京 100094;2.海克斯康制造智能技术(青岛)有限公司,山东 青岛 266000)

引言

随着现代航天光学成像遥感器对地面覆盖面积的增大以及地面分辨率[1]的提高,长焦距、大视场和大通光口径是大型空间光学系统的发展方向。大口径非球面镜的加工一般经过铣磨成形、研磨以及抛光等阶段,各阶段的检测手段也不相同。在研磨阶段,由于镜面粗糙度值较大、反射率低,采用轮廓测量的方式进行检测[2]。目前国内外针对大口径非球面镜的检测,开展了结构光轮廓测量技术[3]、朗奇检验技术[4]、子孔径拼接检测技术[5]、哈特曼检验技术[6-7]、激光跟踪仪检测[8-9]等研究。其中多项技术尚属研究阶段[10],成熟的工程方案可参考詹姆斯韦伯(JWST)项目[11]。

本文针对2 m 口径抛物面在轮廓测量阶段的测试需求,对该阶段各参数的控制精度进行了分析,通过数值模拟的方式计算测试仪器或方法需要实现的测试精度,设计了激光跟踪多边测量的测试方案并给出测试结果,实现了2 m 口径的非球面高精度轮廓测量。

1 非球面轮廓测量精度分析

2 m 口径抛物镜在进入抛光阶段前使用轮廓检测进行被测件的几何参数与面形的测试。由于后续抛光不改变非球面的几何参数,铣磨研磨阶段需要将顶点曲率半径和非球面系数加工到位。针对该抛物镜,顶点曲率半径R的指标为−6 830 mm±1 mm,非球面系数e2 的指标为1±0.001,离轴量为0±0.5 mm。同时获取反射镜面形,并通过研磨使得非球面的面形能够进入干涉测量的量程。面形达到3 μm(rms)可以进行快速准确的干涉测量。

三坐标轮廓测量仪(CMM)和激光跟踪仪是比较常用的轮廓测量仪器。CMM 虽然可以检测大口径轮廓,但由于检测时需要来回搬运被测件,操作较困难,且量程有限。激光跟踪仪具有测量范围大、响应速度快、检测范围广等诸多优点,在大口径非球面镜轮廓检测中具有明显的优势。

对非球面进行轮廓测量的测试与运算过程复杂,难以对激光跟踪仪测试反射镜几何参数和面形的精度进行严格的公式推导。利用MATLAB 对测试过程进行多次模拟,并运算后求得反射镜的面形与几何参数,包括rms、R、e2、离轴量。对比测量值与真值,确定各参数的不确定度。表1 给出了使用CMM 和激光跟踪仪进行测试的精度分析结果。

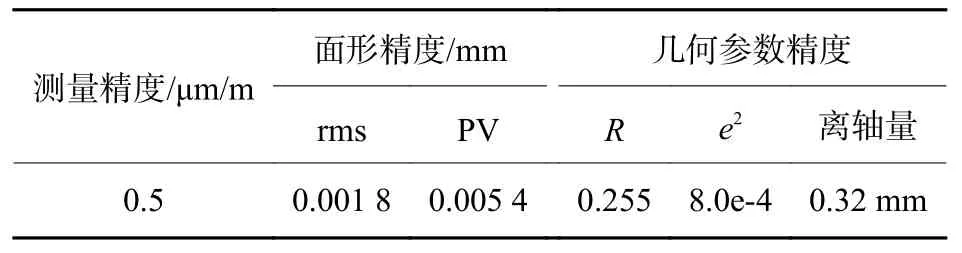

表1 2 m 抛物镜轮廓测试精度分析Table 1 Accuracy analysis of 2 m parabolic mirror contour detection

使用1 台激光跟踪仪进行轮廓测量,面形(rms)的测试精度为5 μm,e2的测试精度为0.001 2,无法满足研磨阶段面形和几何精度的精度要求。

2 激光跟踪仪多边测量系统

激光跟踪仪的测试误差主要来源于角度误差,为5 μm+6 μm/m。其距离测试误差仅为0.5 μm/m。可以利用3 台或者3 台以上的激光跟踪仪组成测量网络,仅利用距离信息进行计算,以得到空间三维坐标。利用测量平差的思想,提高坐标测量的精度,即激光跟踪多边法坐标测量系统。德国联邦物理技术研究院(PTB)根据多边测量原理,研制出了四站激光跟踪干涉坐标测量系统M3D3,该套系统在6 m 的测量空间范围内的测距精度可达到0.2 μm[12]。英国Cranfield University 的J.Norman 等人使用4 台AT960 激光跟跟踪仪和超级猫眼反射靶球SCE 对400×400 mm 的平板玻璃进行了测试,面形精度达到了1.13 μm(rms)[13]。

按照第一节提到的轮廓测量精度仿真分析方法计算激光跟踪多边测量所能达到的精度,如表2 所示。

表2 多边法进行2 m 抛物镜轮廓测量精度分析Table 2 Accuracy analysis of 2 m parabolic mirror contour detection by multilateral method

对于2 m 抛物镜,多边测量法精度达到了1.8 μm(rms),R和e2也可以满足指标要求。

3 测试方案与测试系统

在3 台激光跟踪仪的基础上增加了1 台激光跟踪仪,使用4 台激光跟踪仪进行测试。由多边测量原理可知,仅靠3 台激光跟踪仪的测距信息即可得到被测点的空间三维坐标,再引入一组测距信息作为冗余信息,在进行坐标解算的过程中利用测量平差的理论,对被测点的三维坐标值进行优化,降低随机误差,提高系统精度。测试系统的软硬件包括:硬件包括4 台AT930 激光跟踪仪、超级猫眼反射靶球SCE、同步触发器。使用MATLAB开发测量软件,主要功能包括多边系统自标定、测量点三坐标数据计算、镜面方程拟合并输出各参数。

4 测试步骤

4.1 多边测量系统标定

使用4 台激光跟踪仪进行多边测量时,测量站位共计4 个。选取1、2、3 号站位建立多边测量系统坐标系,原点取1 号站位B1,坐标值为(0,0,0),设2 号站位B2坐标值为(a,0,0),3 号站位B3的坐标值为(b,c,0),B1,B2,B3构成测量坐标系的x-oy面,建立系统坐标系,4 号站位B4的坐标为(d,e,f)。针对某一被测点Ti,得到距离方程组如下:

一般选取20 个~30 个点进行标定,以提高坐标系精度。使用Levenberg_Marquardt(L_M)算法求解该非线性方程组。L_M 方法是由Levenberg和Marquardt 提出的最小二乘问题求解方法,可以防止非线性最小二乘问题求解中Jacobian 阵奇异或接近奇异时无法完成计算。L-M 方法收敛速度远优于其他非线性最小二乘算法[14]。

4.2 镜面扫描

在进行镜面点采集时,利用超级猫眼反射靶球(SCE)和同步触发器,实现4 台激光跟踪仪同时针对镜面上一点进行数据采集。SCE 避免了传统的测量方式,比如手动交互,同时安装多个反射镜或者引入主动目标点等,有效避免距离信息采集过程中因反射器带来的误差因素。在进行镜面点扫描时,对被测镜的加工基准进行测量,用来后续进行坐标系的转换。

4.3 镜面点坐标平差计算

针对某一被测点,选择4 台激光跟踪仪中的3 台,以这3 台激光跟踪仪的绝对距离数据计算该点的坐标。计算该预估坐标点与另外1 台激光跟踪仪之间的距离,计算该距离与该台激光跟踪仪所测距离之间的差值。对4 台激光跟踪仪进行上述计算得到4 组距离差,其平方和即为残差。使用L_M 算法求解残差最小时的该镜面点坐标,完成平差,得到镜面点坐标值的集合。

4.4 坐标系转换

上述镜面点坐标计算是在以激光跟踪仪站位建立的坐标系下进行的,需要将坐标系转换成光学加工坐标系。取被测镜外圆柱的轴线与镜面的端平面的交点为原点,加工时标记的方向为x轴,端平面的法线为z轴,建立坐标系。在坐标测量软件SA 中完成2 个坐标系的转换,在光学加工基准坐标系下读取镜面点坐标的集合。

4.5 镜面方程拟合

在光学加工基准坐标系下的镜面点坐标值的集合表示为

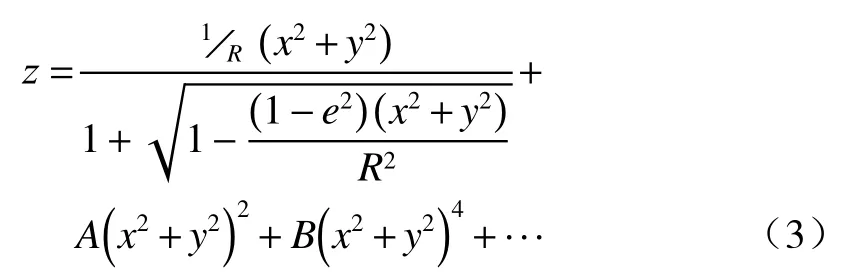

非球面反射镜的镜面方程[15]为

式中A,B,…为高次项系数。

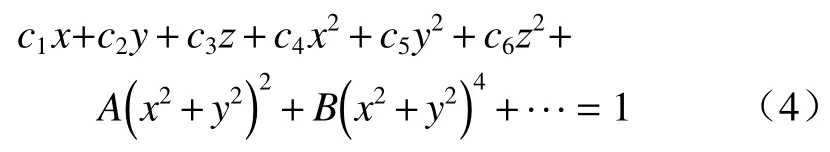

上述方程可以转换成高次曲面的另一种形式:

利用镜面坐标集合,对上述参数进行拟合,并计算镜面的面形和几何参数。

5 测试试验

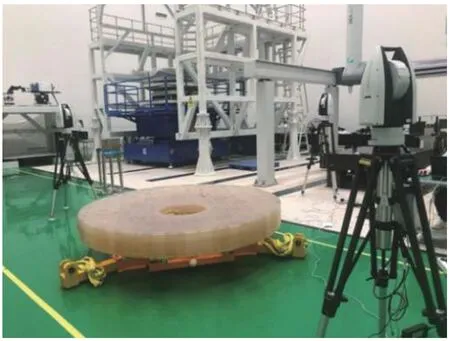

2 m 抛物镜在研磨加工完成后,使用激光跟踪仪按照第4 节的测试步骤,运用激光跟踪多边测量法对其几何参数和面形进行了测试,测试现场如图1 所示。

图1 多边法测试2 m 抛物镜Fig.1 2 m parabolic mirror testing by multilateral method

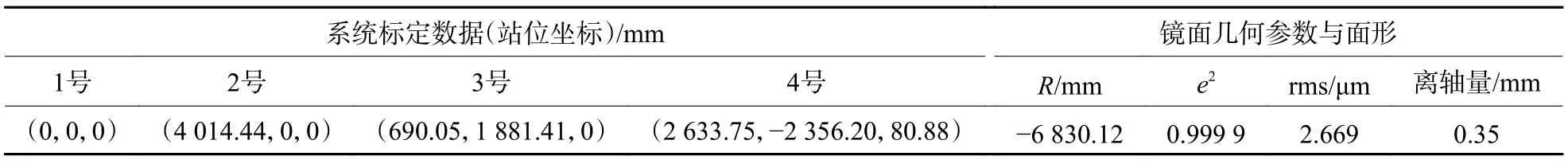

测试结果如表3 所示。拟合得到的反射镜面形如图2 所示。

表3 多边法测试结果Table 3 Testing results of multilateral method

图2 多边法面形拟合结果Fig.2 Surface shape fitting results of multilateral method

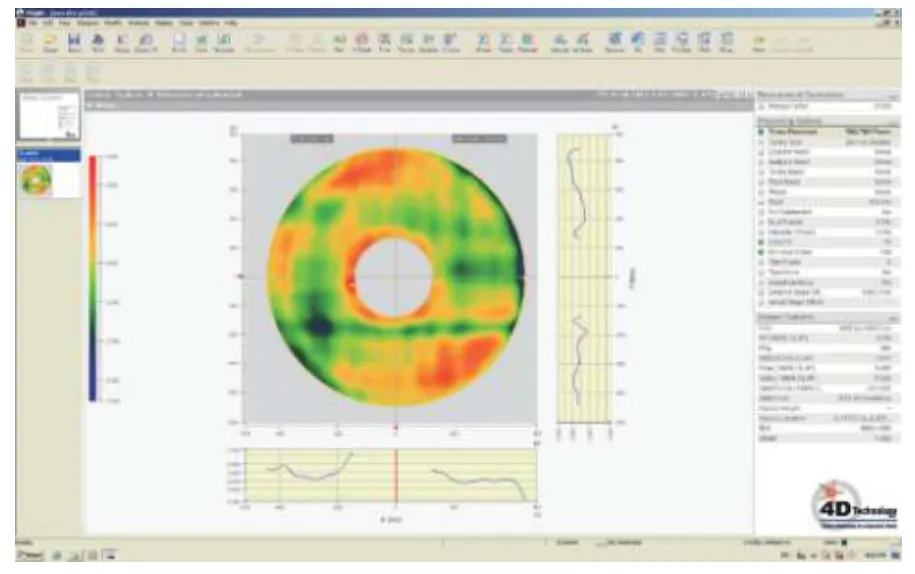

分别使用高精度CMM(精度为0.6 μm+1.67 μm/m)和4 D 激光干涉仪对几何参数和面形进行测试,R为−6 830.28 mm,e2为0.999 3,离轴量为0.21 mm,rms 为1.611 μm。面形的干涉测量结果如图3所示。

图3 2 m 抛物镜干涉测量结果Fig.3 Testing results of laser interferometry of 2 m parabolic mirror

6 结论

本文针对2 m 口径抛物镜在研磨阶段进行轮廓检测的技术难点,利用数值模拟的方法评估了使用CMM 和激光跟踪仪进行该测试的精度,发现激光跟踪仪直接测试的精度难以满足技术指标。提出了基于激光跟踪多边测量的大口径非球面轮廓测量技术方案,完成了2 m 口径抛物镜的轮廓检测。使用高精度CMM 和动态激光干涉仪与该方法进行对比测试,验证了几何参数和面形的测试精度,R、e2、离轴量、rms 的误差分别为0.16 mm,0.000 6,0.14 mm,1.06 μm。该研究成果可为类似口径的非球面轮廓检测提供一定的借鉴。